新型长冲程举升工艺在低效高耗井应用方案

李健

(大庆油田有限责任公司第四采油厂)

近年来抽油机主要采用偏置式抽油机和下偏杠铃抽油机替代常规抽油机,在拖动设备上,主要应用节能电动机和变频配电箱,螺杆泵主要应用直接驱动装置替代常规螺杆泵。在优化设计方面,基于“长冲程、大泵径、低冲次”及杆柱优化组合等优化理念进行参数和工具优化[1]。“十三五”期间机采井系统效率提升较多,但是后期系统效率提升困难,挖潜空间缩小。在机采井检泵周期方面,通过杆、管、泵合理匹配设计,技防措施推广应用,检泵率明显下降,检泵周期上升,但抽油机井受冲程和泵径限制,冲次无法进一步降低,进而导致交变载荷无法降低,机采井检泵周期进一步延长较难。

为有效提高机采井举升效率、延长检泵周期,按照“长冲程、低冲次”的优化设计理念,2019 年至今,某油田先后应用超长冲程抽油机和塔架式抽油机,并完善了配套技术,在常规游梁式抽油机研究应用了碳纤维连续抽油杆和柔性金属泵等配套举升技术,均取得了良好的节能效果,可推广应用。文中根据多种举升工艺的技术特性,结合现场实际情况,给出了低产低效井和高能耗井个性化举升工艺设计,从源头上进行优化,并预测了经济效益,为后期技术推广应用提供了技术思路。

1 新型举升工艺现场应用情况

1.1 超长冲程抽油机举升工艺

超长冲程抽油机是在有杆泵举升技术基础上发展起来的一种新型采油工艺,由机架、底座、电动机、控制箱、减速器、滚筒、柔性光杆、超长抽油泵等关键设备组成[2]。采用的是“超长冲程、低冲次”的运行方式,由控制系统驱动电动机正、反转,滚筒带动柔性绳完成往复运动,柔性绳驱动井下抽油杆、抽油泵完成整个采油过程。配套应用超长冲程抽油泵,冲程可在50 m 范围内任意调整,冲次可在0.017~0.2 min-1范围内无极调速[3],可根据地层能量设置冲程、冲次参数,避免人工启停,适用于日产液低于40 t 的油井。此外超长冲程抽油单次冲程举升液量多,地层能量恢复的时间长,能形成抽汲效应,形成井筒负压,有利于地层能量恢复,更适应稠油开采,长期运行总投资低,经济效益突出。目前大庆、长庆和新疆等油田应用超长冲程抽油机超过1 000 台,得到了推广应用和广泛认可。

某油田扶余区块在新井产能建设时,应用超长冲程抽油机52 口井,应用过程中通过不断完善和改进配套技术,目前已配套成熟。一是配套电参示功图技术。在实现自动计产基础上[4],解决了柔性光杆无法测试功图的问题,同时研究实现了电参功图数据上传A5 系统。二是优化单井运行模式。配套智能控制系统,通过程序自动调节冲次,保证产液量不变的情况下,提高泵效。同时优化了屏幕多参数显示界面,使电参功图、冲程、冲次、产量等数据直观显示,方便日常管理。三是探索低产低效井应用。鉴于超长冲程抽油机在扶余油井良好的应用效果,在低产低效井应用4 口井,应用后单井平均日增液6.3 t,日增油1.53 t,泵效提高64.2 个百分点,日节电54.6 kWh,起到良好增油效果。

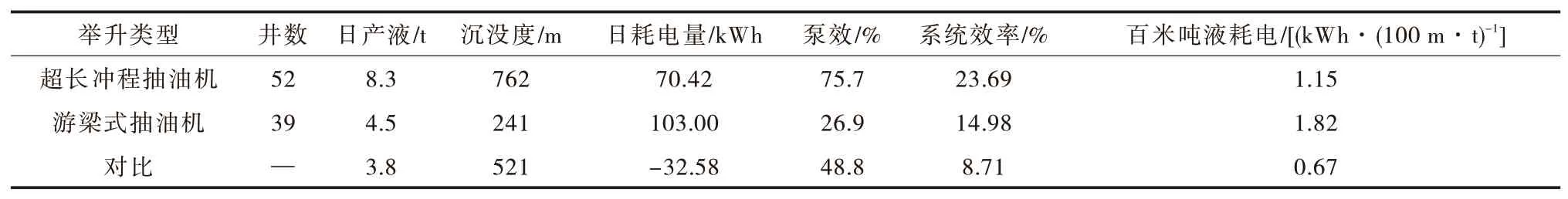

超长冲程抽油机与游梁式抽油机对比,具有运行频次降低、冲程损失小、传动效率高和配套系统完善等优势。该油田超长冲程抽油机平均冲程46.8 m、冲次0.067 min-1、日产液8.3 t,日耗电70.42 kWh,与游梁式抽油机相比,泵效提高了48.8 个百分点,平均系统效率提高了11.47 个百分点,平均节电率36.8%。同时因冲次低,降低了杆管的磨损程度,油井免修期较游梁式抽油机延长202 d。超长冲程抽油机与常规抽油机应用情况对比见表1。

表1 超长冲程抽油机与常规抽油机应用情况对比Tab.1 Comparison of the application situation between ultra-long stroke pumping unit and conventional pumping unit

1.2 塔架式抽油机举升工艺

某油田在水驱新井产能建设时,应用塔架式抽油机190 口井,其中智能塔架抽油机160 口井,皮带抽油机30 口井。两种抽油机均具有“长冲程、低冲次”的运行优势,无四连杆机构,采用对称平衡,能耗低。其中智能塔架抽油机采用电动换向,无减速装置[5],但对平衡要求较高;而皮带抽油机采用机械换向,有减速装置[6],对平衡要求较低,同时故障率也较低,运行时率为98%。塔架式抽油机平均冲程可达8.0 m,冲次1~3 min-1,适用于日产液低于80 t 的油井,目前胜利、辽河和新疆等油田应用塔架式抽油机超过16 000 台,其中皮带抽油机应用超过14 000 台。

在应用过程中完善了三项配套技术:一是制定动态平衡调整方法。为有效提升平衡调整效率,开展动态平衡调整方法的摸索,分泵况正常、作业井和措施井三类调平衡方案,通过大量现场试验,总结出《塔架式抽油机动态平衡调整方法》,实现平衡调整精准化管理;二是实施降载换泵措施组合。实施“换大泵+内衬油管+无扶抽油杆+柔性金属泵+管式防蜡器”的降载措施组合,试验3 口井,平均日产液增加25.3 t,沉没度下降133 m,交变载荷下降5.46 kN,实现了换大泵降载提液的目的;三是建立了配套管理制度。结合现场实际情况,分别建立了《塔架式抽油机管理办法》《塔架式抽油机安全操作规程》和《塔架式抽油机维护保养规范》,其中《塔架式抽油机安全操作规程》已形成企业标准,规范了日常管理,保证塔架式抽油机平稳高效运行。

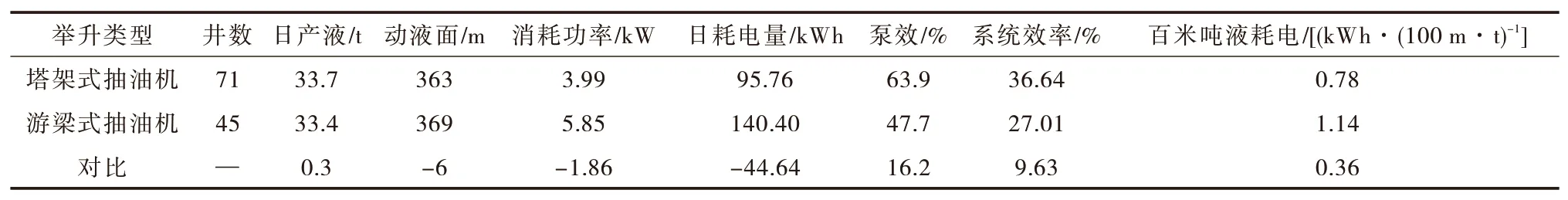

塔架式抽油机与游梁式抽油机对比,同样具有运行频次降低、冲程损失小、传动效率高等优势。塔架式抽油机平均消耗功率3.99 kW,日耗电量95.76 kWh,与游梁式抽油机相比,泵效提高了16.2 个百分点,平均系统效率提高了9.63 个百分点,平均节电率31.3%,油井免修期较游梁式抽油机延长136 d。塔架式抽油机与游梁式抽油机应用效果对比见表2。

表2 塔架式抽油机与游梁式抽油机应用效果对比Tab.2 Comparison of application effects between tower pumping unit and beam pumping unit

2 配套举升技术

2.1 碳纤维连续抽油杆

碳纤维连续抽油杆是由碳纤维、树脂、玻璃纤维等原材料按照合适配比,经拉挤工艺生产制造而成的复合材料制品[7]。具有强度高、密度小、耐磨耐腐蚀等特点[8],可以代替钢质抽油杆,达到降低举升能耗,延长检泵周期的目的。

在某产能区块中将碳纤维连续抽油杆与超长冲程抽油机组合应用30 口井,投产后油井平均冲程48.3 m、冲次0.09 min-1、动液面460 m、日耗电46.2 kWh。与游梁式抽油机相比,冲程增加11.2倍、冲程损失下降15.7%、冲次下降53 倍、交变载荷下降32% 、 日耗电下降69.6 kWh、 节电率40.1%,实现了降低交变载荷、降低举升能耗、提高泵效的目的。

2.2 柔性金属泵

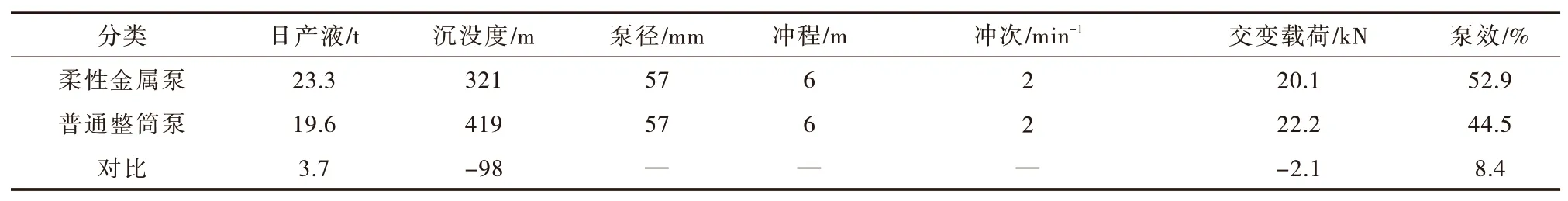

柔性金属泵柱塞表面等间距分布多个圆形凹槽,密封环布置在凹槽内部[9],上冲程密封环在液体压力作用下膨胀变形,与泵筒完全贴合,提高泵效。具有泵效高、交变载荷低、二次作业施工周期短等特点。下冲程密封环上下压力平衡,密封环收缩回最初形态,增大柱塞与泵筒的间隙,降低杆柱弯曲程度,减少杆管偏磨[10]。前期在塔架式抽油机应用柔性金属泵2 口井,泵效上升8.4 个百分点,交变载荷降低2.1 kN。柔性金属泵与普通整筒泵应用效果对比见表3。

表3 柔性金属泵与普通整筒泵应用效果对比Tab.3 Comparison of application effect between flexible metal pump and general whole cylinder pump

3 应用方案设计

3.1 低产低效井举升工艺设计

低产低效井举升方式中游梁式抽油机占比85.4%,现场采取降低生产参数优化供排关系,但最低冲次基本维持在3~4 min-1,与超长冲程抽油机相比,冲次量级高。此外,游梁式抽油机平均冲程损失为0.4 m,冲程损失11.8%,与超长冲程抽油机相比,冲程损失增加10.7 个百分点。然而超长冲程抽油机冲程可达50 m,冲次0.017~0.2 min-1,符合“长冲程、低冲次”的节能优化设计理念,且运行过程中采用死点滞留方式,可有利于液体进泵,提高泵效。同时可配套应用碳纤维连续抽油杆,扩大节能效果,虽然碳纤维连续抽油杆冲程损失高于钢质抽油杆,但因超长冲程抽油机冲程大,综合冲程损失1.9%,明显低于游梁式抽油机。

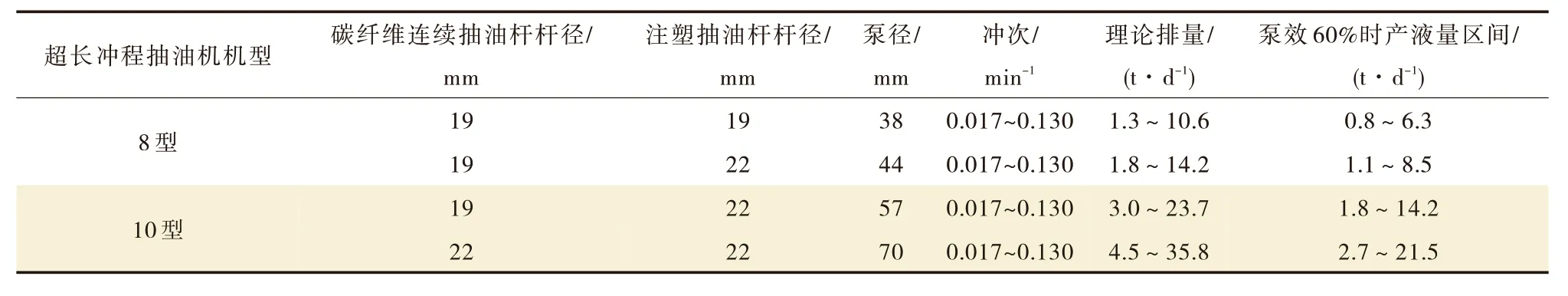

综合考虑工艺优势和配套技术完善性,低产低效井举升工艺设计为超长冲程抽油机+碳纤维连续抽油杆,为设计更加精准可靠,结合以往应用经验和现场实际情况,建立了低产低效抽油机井举升工艺设计模板见表4,可应用在日产液小于20 t 的油井,可在优化供排关系同时,挖掘低产低效井节能降耗潜力。

表4 低产低效抽油机井举升工艺设计模板Tab.4 Design template of lifting technology for low production and low efficiency pumping wells

3.2 高能耗抽油机举升工艺设计

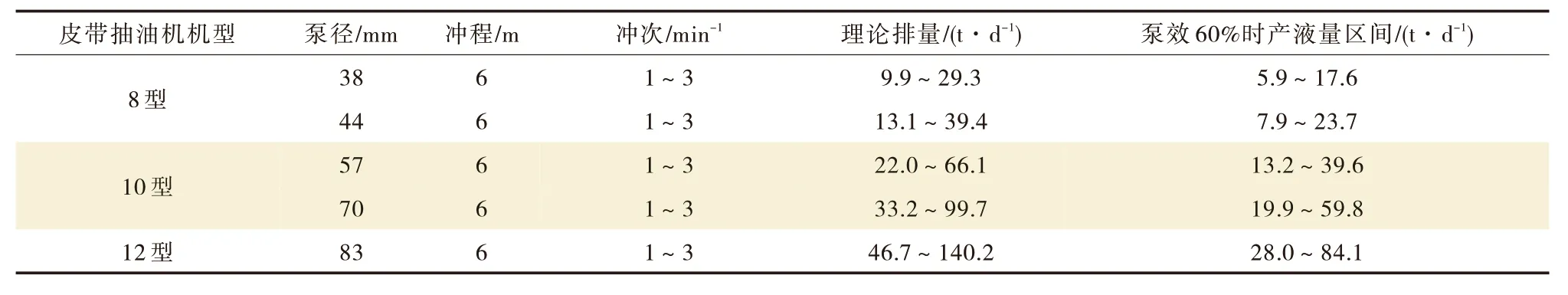

高能耗(非节能)抽油机因运转时间长、各部件磨损严重,导致故障率高、噪音大且多数没有配件更换,影响油井时率,举升单耗9.96 kWh/t,高于全区2.64 kWh/t,有必要更换新型节能抽油机,提高油井时率和节能效果。应用的两种塔架式抽油机均具有“长冲程、低冲次”的运行优势,平均冲程6.0 m,冲次1~3 次/min,且配套技术完善。尤其是皮带抽油机故障率低,时率高,避免登高巡检,更受基层员工欢迎,可规模推广应用。同时可配套应用柔性金属泵,提高泵效,降低交变载荷,扩大节能效果。

综合考虑工艺优势和配套技术完善性,高能耗抽油机井举升工艺设计为皮带抽油机+柔性金属泵,为设计更加精准可靠,结合以往应用经验和现场实际情况,建立了高能耗抽油机井举升工艺设计模板见表5,在治理高能耗抽油机问题的同时,可挖掘节能降耗潜力。

表5 高能耗抽油机井举升工艺设计模板Tab.5 Design template of lifting technology for high energy consumption pumping well

3.3 应用效益预测

1)低产低效井效益。应用超长冲程抽油机和碳纤维连续抽油杆举升技术后,可取得节电、减少作业和增油三个方面效益,按照单井节电率36.8%计算,20 口井年节电36.1×104kWh,年可创综合经济效益51.1 万元。

2)高能耗井效益。应用皮带抽油机和柔性金属泵举升技术后,可取得节电、减少作业和增油三个方面效益,按照单井节电率31.3%计算,20 口井年节电35.1×104kWh, 年可创综合经济效益57.4 万元。应用两种长冲程举升工艺年可节电71.2×104kWh,年创综合经济效益108.5 万元。

4 结论

1)两种抽油机前期在现场应用效果良好,配套技术完善,可在低效高耗井设计应用。

2)在应用新型举升方式的基础上,可针对性应用碳纤维连续抽油杆和柔性金属泵配套技术,扩大节能效果。

3)新型长冲程抽油机的应用可大幅减少岗位员工的劳动强度,提高工作效率。一是新型抽油机的故障率低,可减少维护保养的工作量;二是新型抽油机可延长检泵周期,减少作业维护工作量。

4)两种举升工艺设计从源头上进行了节能优化,并可创造良好的经济效益,为油田低效高耗井治理提供了技术思路。