晶粒度等级对高铁车轮钢滚动摩擦磨损性能的影响

欧阳爱国, 余 斌, 胡 军, 刘燕德

(华东交通大学 机电与车辆工程学院, 江西 南昌 330013)

近年来,高速铁路以其快速便捷、舒适高效等优点,在我国取得了日新月异的发展,逐渐形成了以“四纵四横”为基础,“八纵八横”为目标的高速铁路网[1-3]。截至2021年底,我国高速铁路运营里程突破4万公里,稳居世界第一,预计到2030年,我国高铁里程将达到4.5万公里[4-5]。随着国内高速列车的快速发展,运营速度不断提升,车轮和钢轨的服役环境不断发生恶化,使得轮轨间损伤问题也越趋严重,以磨损和滚动接触疲劳为主的车轮损伤问题日益突出[6-7]。

晶粒度作为影响车轮性能的重要参数之一,直接影响着材料的力学性能和磨损性能,晶粒细化不仅可以提高车轮材料的强度,而且可以提高车轮材料的塑性和韧性[8-9]。张好强等[10]使用了不同WC-Co基硬质合金刀具对不锈钢进行干式切削,分析了不同WC晶粒尺寸刀具的磨损机理,表明WC晶粒尺寸越细小,材料的耐磨性越好,切削过程中磨损速度越慢,材料的磨损量越小。韩忠立[11]研究了不同晶粒尺寸的690合金管试样的微动磨损性能,结果表明,晶粒尺寸越大,材料的磨损体积也越大,磨痕深度相应的也更深。蒋拓等[12]研究了不同表面晶粒尺寸的TB11合金耐磨性之间的关系,表明TB11合金表面晶粒尺寸越小,耐磨性越强。邱应堃等[13]研究晶粒尺寸对等原子比CoCrNi中熵合金摩擦磨损的影响,结果表明,试样晶粒尺寸越小,摩擦因数、磨损率和磨损体积越低,摩擦磨损性能越好。以上研究结果表明,晶粒细化以及减小晶粒尺寸分布能够有效地提高材料的摩擦学性能。目前,晶粒度对高铁车轮钢滚动摩擦磨损性能影响的相关研究还未见文献报道。考虑到不同晶粒度对车轮材料摩擦学性能的影响,本研究以高铁车轮钢为研究对象,通过试验对比研究不同晶粒度试样滚动摩擦磨损规律及其磨损机理,采用扫描电镜观察试样磨损的表面样貌,分析不同晶粒度试样的摩擦磨损性能差异。

1 试验材料与方法

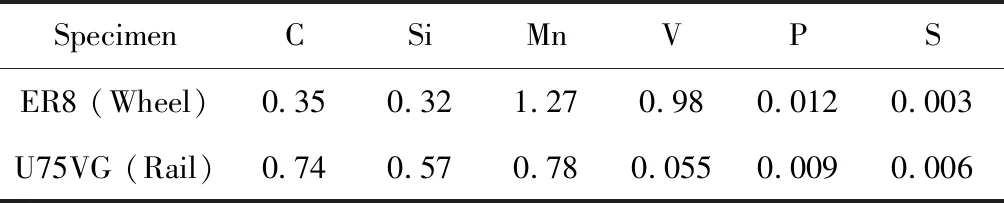

试验材料选用我国高速列车广泛使用的ER8车轮钢和U75VG钢轨钢作为研究对象,其化学成分如表1所示。轮轨试样材料的直径均为φ60 mm。

表1 试验钢的主要化学成分(质量分数,%)

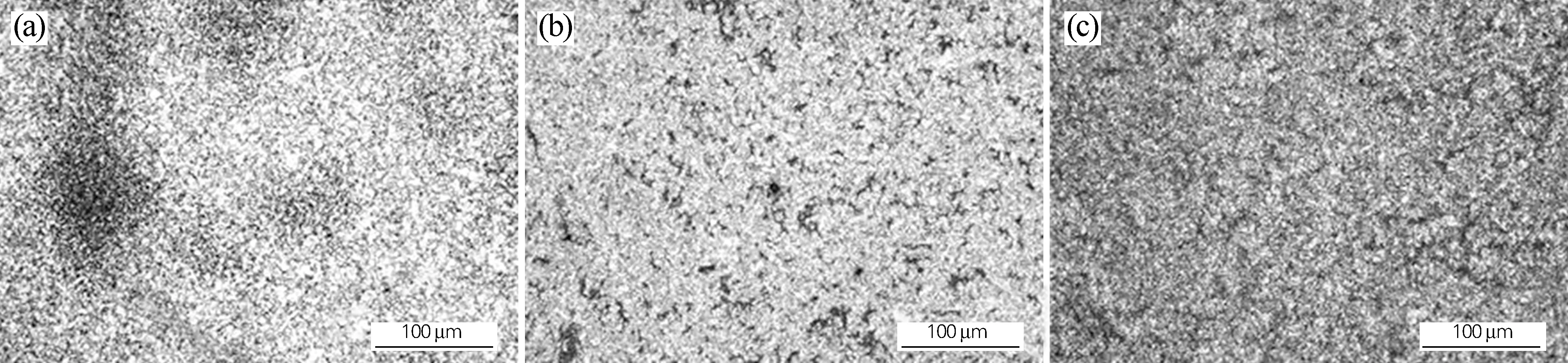

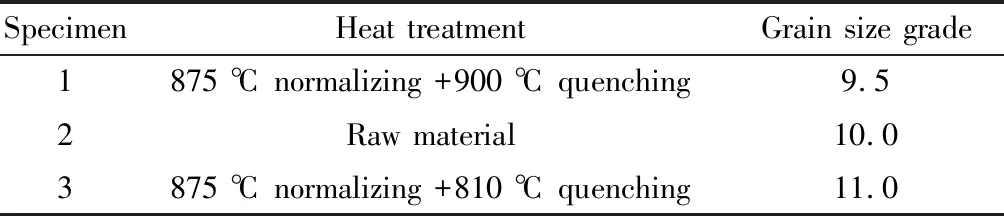

将原始ER8钢试样在SK-G08123K的管式炉中进行875 ℃×1.5 h正火,空冷至室温后再进行900 ℃×1.5 h淬火,水冷至室温,记为1号试样;将未做热处理的原始ER8钢试样记为2号试样。将原始ER8钢试样在管式炉中进行875 ℃×1.5 h正火,空冷至室温后再进行810 ℃×1.5 h淬火,水冷至室温,记为3号试样。取3种工艺的金相试样,用磨盘从60目研磨到2000目(间隔约400目),然后用3 μm金刚石悬浊液抛光至镜面,之后使用无水乙醇清洗以去除表面氧化层,再用10%(体积分数)硝酸酒精溶液进行浸蚀,最后用流水冲洗、无水乙醇清洗,吹干在光学显微镜下使观察显微组织,并用Leica LAS4.12软件进行晶粒度统计,使用面积法对晶粒的平均直径进行测量,得出1、2和3号试样的晶粒度等级分别为9.5级、10.0级和11.0级。表2为3种试样对应的热处理工艺及晶粒度等级,图1为3种不同晶粒度等级试样的显微组织。

图1 ER8车轮钢不同晶粒度试样的显微组织(a)1号,9.5级;(b)2号,10.0级;(c)3号,11.0级Fig.1 Microstructure of the ER8 wheel steel specimens with different grain size grades(a) specimen 1, grade 9.5; (b) specimen 2, grade 10.0; (c) specimen 3, grade 11.0

表2 ER8车轮钢不同热处理工艺下的晶粒度

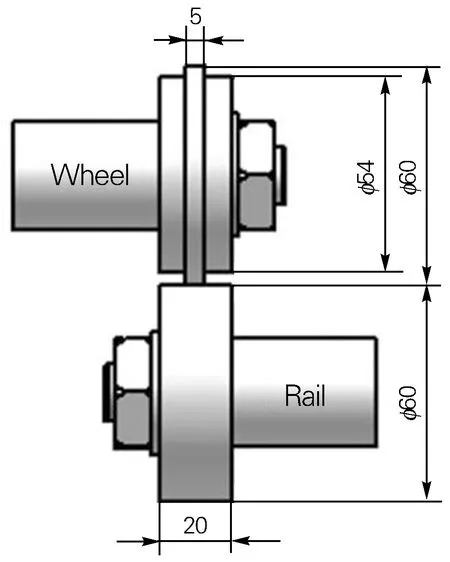

取3种工艺的磨损试样,先经800目磨盘研磨,经超声波清洗10 min后采用GPM-30型轮轨滚动接触疲劳试验机进行磨损试验,试验采用双轮对滚接触方式,主试样为ER8车轮钢,副试样为U75VG钢轨钢,试样的装配如图2所示。轮轨滚动接触试验模拟实际情况下磨耗踏面车轮在16 t轴重列车在线运行情况,根据赫兹接触理论[14-15],轮轨间的接触应力为557.2 MPa,试验力为1380 N,主试样的转速为800 r/min,摩擦时间为30 min。试验在干摩擦状态下进行,滑差率为0.5%。

图2 滚动磨损试验试样装配图Fig.2 Assembly diagram of rolling wear test specimen

试验前后均采用无水乙醇对磨损试样进行超声波清洗,烘干后使用精度为0.01 g的精密电子天平称取试样质量,每个试样分别称量3次,取平均值,并计算磨损质量损失。再根据式(1)计算质量磨损率,衡量试样的耐磨性。磨损试验过程中摩擦因数由试验机实时记录并保存。试验结束后采用SU8010场发射扫描电镜(SEM)观察不同晶粒度等级试样的磨损表面形貌。

(1)

式中:λ为磨损率,g/m;m为磨损前后的质量差,g;r为轮轨接触半径,m;n为旋转角速度,r/min;t为磨损试验时长,min。

2 试验结果与讨论

2.1 摩擦因数和磨损率

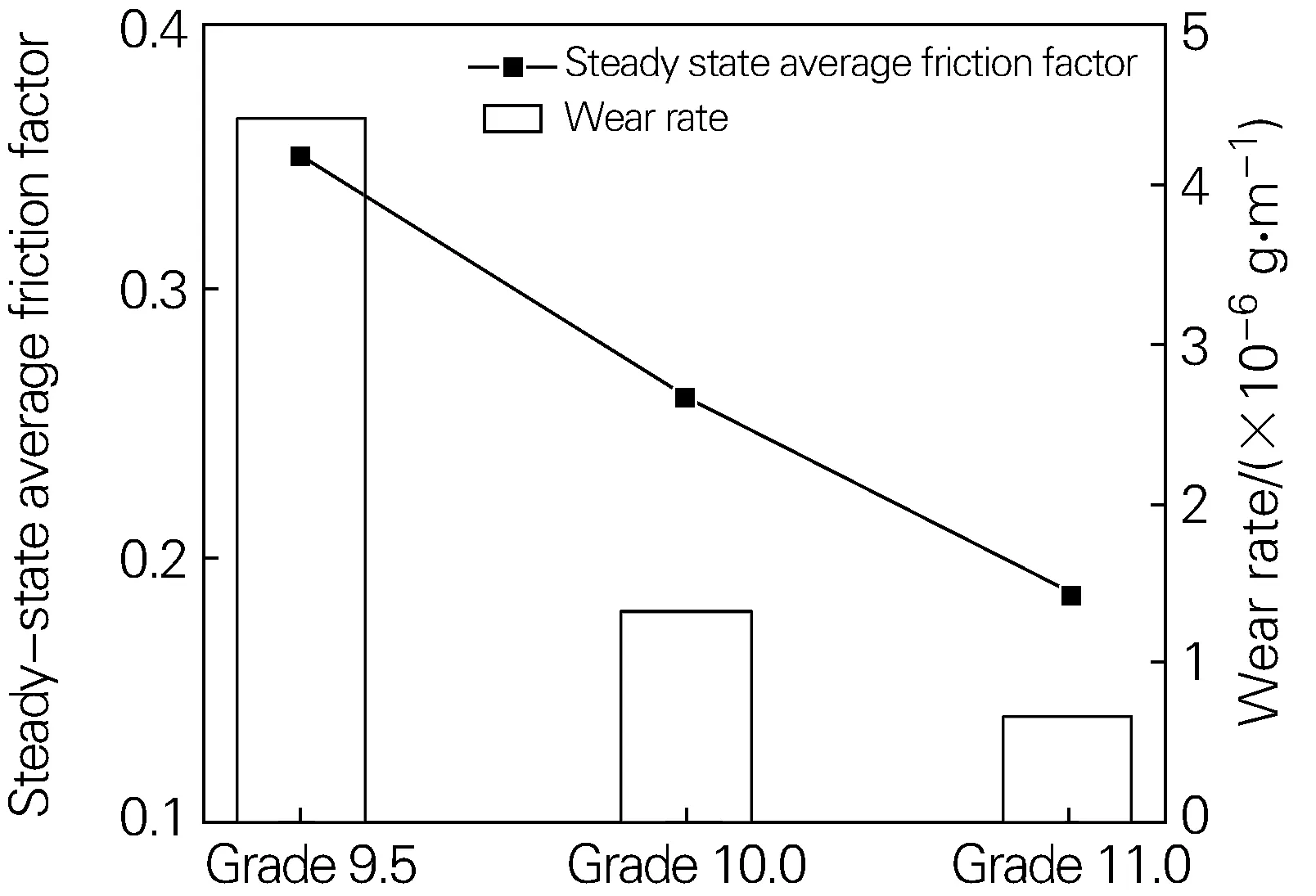

ER8钢不同晶粒度等级试样的稳态平均摩擦因数和磨损率如图3所示,由图3可以看出,晶粒度9.5级的试样在稳定磨损阶段的平均摩擦因数最高,为0.35,晶粒度10.0级的试样在稳定磨损阶段的平均摩擦因数为0.26,而晶粒度11.0级的试样在稳定磨损阶段的平均摩擦因数最低,为0.19。结果表明,试样晶粒度等级越高,其相应的稳态平均摩擦因数越小。摩擦因数作为表征磨损行为的指标,可以反映接触面的摩擦状态[16]。一般而言,磨损程度越严重的试样其摩擦因数越高,抗磨损能力越弱,因此11.0级晶粒度试样的耐磨性能最好。

图3 ER8钢不同晶粒度试样的稳态平均摩擦因数和磨损率Fig.3 Steady state average friction factor and wear rate of the ER8 steel specimens with different grain size grades

由图3还可以看出,晶粒度9.5级的试样磨损率为4.421×10-5g/m,而晶粒度10.0级、11.0级试样的磨损率分别为1.326×10-5和0.663×10-5g/m,分别相较于9.5级晶粒度试样的磨损率降低了70.0%和85.0%。试样晶粒度等级越高,其对应的晶粒尺寸越小。由此可知,晶粒尺寸会影响材料的磨损率,在相同试验条件下,试样磨损率随晶粒尺寸发生显著变化,试样晶粒尺寸越大,其相应的磨损率越高,耐磨性越差,因此同样可得11.0级晶粒度试样的耐磨性能最好。

2.2 磨损形貌

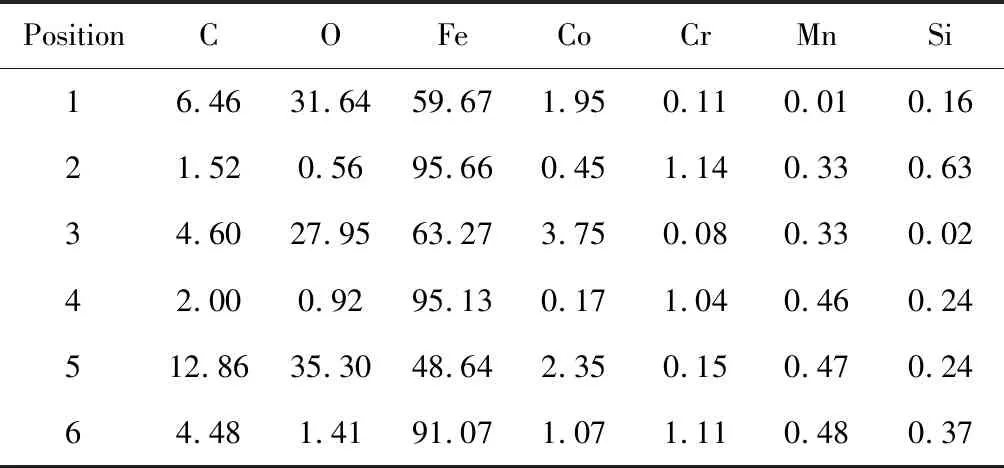

图4和表3为ER8钢不同晶粒度等级试样的表面磨损形貌和EDS分析结果。由图4(a~c)可以看出,晶粒度9.5级试样表面的磨损程度最为严重,表面有大面积剥落产生,由于试样在磨损过程中表面产生的剥落较多,磨损量大,因此很容易造成大面积的剥落损伤。随着晶粒度等级的变高,试样表面的磨损程度也相应地减弱,观察发现晶粒度10.0级、11.0级试样虽然均存在不同程度的剥落,但相较于晶粒度9.5级试样来说剥落较少。由图4(d~f) 可以看出,3种试样表面均存在块状粘着物(点1、3、5),对比其EDS分析结果可以发现,均有氧元素存在。根据试样表面平整处(点2、4、6)与块状粘着物处的EDS分析结果可以发现,块状粘着物处的氧元素含量明显较高,表明试样表面产生了大量的氧化物,并且晶粒度11.0级试样表面平整处和块状粘着物处的氧含量均高于晶粒度9.5级和10.0级试样,表明晶粒度11.0级试样表面氧化严重,氧化磨损程度进一步提高,试样表面形成了一定厚度的氧化层。

图4 ER8钢不同晶粒度试样的表面磨损样貌(a,d)1号,9.5级;(b,e)2号,10.0级;(c,f)3号,11.0级Fig.4 Surface wear morphologies of the ER8 steel specimens with different grain size grades(a,d) specimen 1,grade 9.5; (b,e) specimen 2,grade 10.0; (c,f) specimen 3,grade 11.0

表3 图4中不同位置的EDS分析结果(质量分数,%)

3种不同晶粒度等级试样经过反复的滚动磨损后,9.5级晶粒度试样的磨损程度最为严重,产生的剥落最多,表面有大面积的剥落损伤,相应的磨损率最高,这一结果与图3中3种不同晶粒度等级试样磨损率结果相对应。另外,11.0级晶粒度试样磨损后表面氧化严重,试样表面产生了大量的氧化物,氧化物在磨损过程中起到减磨的作用,因此11.0级晶粒度试样的摩擦因数最小,这一结果与图3中3种不同晶粒度等级试样的摩擦因数结果相对应。

试样晶粒度等级越低,其晶格尺寸越大,晶界占据的面积越小,粗晶粒中由于晶界密度的减小,产生的氧化膜相较细晶粒而言更加脆弱,因此细晶粒产生的氧化膜可以更好的保护试样,使得试样的稳态平均摩擦因数和磨损率均有所降低,晶粒细化后试样的耐磨性显著改善,其磨损性能也得到了提升。

3 结论

1) 在相同滚动摩擦磨损试验条件下,ER8钢试样的晶粒度等级越高,其稳态平均摩擦因数越小,磨损率也越低。晶粒度11.0级试样的稳态平均摩擦因数为0.19,磨损率为0.663×10-5g/m,而晶粒度10.0级、9.5级试样的稳定平均摩擦因数分别为0.26、0.35,磨损率分别为4.421×10-5、1.326×10-5g/m。晶粒度10.0级、11.0级试样的磨损率分别相较于晶粒度9.5级试样降低了70.0%和85.0%。

2) 晶粒度9.5级试样表面的磨损程度最为严重,表面有大面积的剥落产生,而晶粒度11.0级试样磨损后表面氧化严重,剥落较少,且试样表面产生的大量氧化物在磨损过程中起到减磨的作用,摩擦因数较小。