基于LabVIEW的窄坡口管道焊接电弧传感测控系统

罗 雨,叶朔朔,任飞燕,张 林,高 超,刘铂洋

(1.北京石油化工学院机械工程学院,北京 102617;2.北京市自来水集团禹通市政工程有限公司,北京 100089)

0 引言

为了提升管道铺设焊接效率,熔化极气体保护焊(gas metal arc welding,GMAW)被广泛应用于海底管道铺设窄坡口环焊缝焊接,焊接过程中通过电弧传感完成填充焊道的焊缝跟踪功能,但是坡口狭窄陡峭,常规的方法难以滤除短路模式下电弧信号中存在的短路噪音,增加了焊枪偏差信息提取的难度,给管道自动焊电弧传感焊缝跟踪功能的开发带来了难度[1-2]。若直接在管道自动焊产品中进行电弧传感功能的开发,因涉及信号处理、滤波处理、偏差提取等原理功能的确定,程序采用高级语言编写,无法直接调用特殊功能块,程序功能开发、验证周期长,焊接验证较困难[3]。

为了快速分析窄坡口管道焊接电弧传感各环节工作原理,缩短电弧传感功能开发周期,开发一种具备数据采集快速准确、信号分析处理方法调用方便、程序开发简单、算法验证简便的窄坡口管道焊接电弧传感测控系统具有重要的意义。本文选择基于NI数据采集和LabVIEW图形化编程语言,通过丰富的多元图形控件,将平台软硬件结合,组成具有特定功能的电弧传感测控系统,提高电弧传感焊缝跟踪系统的开发效率。

1 窄坡口管道焊接电弧跟踪测控系统组成

摆动电弧传感器通过检测焊接时导电嘴干伸长度的变化引起的焊接电流电压的变化,从而获取焊缝的偏差信息[4]。焊缝的横向和纵向偏差由焊接电流电压经过滤波处理和偏差处理后得到[5]。获得二维偏差信息后,通过LabVIEW多轴运动控制程序控制驱动器和基于CANopen协议的NI主站板卡驱动对应的电机,修正焊接时焊枪的实时位置,完成焊缝横向和纵向的跟踪。焊缝跟踪系统硬件组成如图1所示。

图1 焊缝跟踪系统硬件组成图

1.1 基于CANopen的高速摆动三维运动平台

为了保证焊接过程的精确跟踪控制,搭建了基于CANopen协议的控制系统。CANopen主站选用高性能通讯板卡,型号为PCI-CAN/XS2 Series2。伺服驱动器基于CANopen协议,对高速摆动电机、前后电机、左右电机及高低电机进行驱动控制,交流伺服电机的编码器选择多圈绝对值编码器,具有19位分辨率,Biss通信协议让驱动器对伺服电机的位置控制更准确。

1.2 基于LabVIEW的电弧传感电信号采集系统

焊接过程中,由电弧信号采集系统对电流、电压信号进行实时采集和处理,以此得到焊炬的偏差信息。有效的焊接电流、电压的信号采集可以提升焊缝偏差信号获取的精度[6-7]。焊接过程中,电流、电压信号利用对应的传感器转变为4~20 mA以及0~10 V的信号,高速数据采集卡型号为6251,可以较好采集电弧传感信号[8]。工控机通过USB接收采集的信号,再通过LabVIEW进行数据分析。USB-6251的数字量输入接口可接入手持遥控器输入信号,并通过数字量输出接口控制焊接电源的起/停弧。

2 基于LabVIEW的电弧传感测控系统程序设计

焊缝的实时跟踪程序首先进行数据采集,完成焊接作业中对于电弧信号的采集并记录,采集的电弧信号用滤波程序完成处理,处理后的信号可以体现坡口信息。之后从滤波程序中,获取焊缝的偏差特征,运动控制系统在接收到偏差值后,由驱动器完成偏差修正,从而达成对于焊缝的实时跟踪[9]。

基于LabVIEW的焊缝跟踪程序能够实现坡口的偏差提取[10-11],并采用CANopen总线SDO写入的方式控制摆心方向电机调整偏差,从而实现焊缝跟踪,如图2所示。在焊缝跟踪的过程中,坡口不同焊接模式不同,其偏差提取的结果也不相同,因此选择不同的“pid.vi”控制参数对不同焊接模式和坡口条件取得的偏差进行控制,以保证焊枪运动的精确性。

2.1 人机交互界面设计

LabVIEW开发平台可以实现图形化编程。使用LabVIEW开发管道焊缝跟踪实验平台,如图3所示,包括电机控制、数据采集、电机跟踪的参数信息。

2.2 电弧传感信号采集与处理子程序

LabVIEW程序中通过“DAQ助手.vi”设计信号采集控制程序。实验中,短路/射流过渡焊接模式产生的噪声频率在50~70 Hz。在实际应用中,根据跟踪电信号采样定理和采集的需求,采样频率需要是信号频率的5~10倍,即最高频率为700 Hz[12]。“DAQ助手.vi”对采样数处理并输出,摆动频率和跟踪精度会对其大小产生影响。

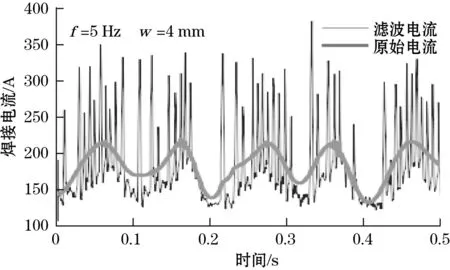

通过5阶coif5小波滤波降低采集的电弧传感信号中的噪声[13]。在LabVIEW中的“WA Denoise.vi设置”输入小波的阶数、种类、阈值、数据类型和近似系数类型,对小波的分析程序进行配置。采集和滤波程序如图4所示。原始电流信号通过小波滤波后的波形成像稳定,如图5所示。焊接电流通过小波滤波处理后,焊缝的横向跟踪基于电流波形完成,焊缝的纵向跟踪基于电流的平均值完成。通过“pid.vi”限定偏差的变化幅度。

(a)滤波电流

2.3 偏差提取程序

小波滤波滤除了电弧传感信号的绝大部分噪声,然后提取焊枪的位置偏差。信号经过滤波处理后,转化为大小与在“DAQ助手.vi”中设置的采样数(之前在DAQ助手.vi中设置)一致的数组,通过积分计算出其偏差。再采用PID控制,摆心的偏差用焊炬的偏移数据表示。焊枪竖直位置被设定为驱动器程序的起始位置,在左侧1/4处可以取得第1个摆动最大值,其1/6长度的电流平均值用于表示左极限的电流大小;因此在3/4处可以取得另一摆动的最大值,其1/6长度的电流平均值用于表示右极限的电流大小[14]。

信号采集及偏差处理程序的编写如图6所示,数据量通过“数组大小.vi”提取,左右最大值位置通过“索引子数组.vi”提取,积分区域均值通过“均值.vi”计算,可以得到焊接电流的偏差,偏差值小于0说明电流位置右偏,偏差值大于0说明电流位置左偏。

2.4 多轴运动控制及跟踪程序

实现电弧跟踪功能,完成焊接过程的焊枪轨迹控制,需要搭建焊接执行机构的多轴运动单元,有焊接方向的行走驱动单元、高速摆动单元、高低调整单元及摆心调整单元4个运动轴。多轴运动单元选择了基于CANopen驱动的分布式网络运动控制系统,为后续产品的模块化设计提供技术保证。

2.4.1 基于CANopen协议的多轴运动程序

建立基于CANopen协议的主从站通信来完成对四轴运动的控制,根据每个轴的运动控制逻辑,完成对应的程序开发。基于PDO通信方式,CANopen对象NMT网络节点初始化后,设置通信波特率和站点COB-ID。然后由SDO通信方式对对象字典进行访问,设置PDO通信参数。比如对象字典主索引1400h、1401h对应的子索引02h控制字设置为254,定义为异步通信[14]。进行焊接参数变量PDO映射封装。焊枪摆动控制程序如图7所示。摆动宽度和摆动频率(32位整型)被封装映射在RPDO1中,驻留时间被封装映射在RPDO2中,由同步帧触发完成数据交换。

图7 焊枪摆动控制程序

2.4.2 横向跟踪程序(摆心调整)

焊缝横向(左右)跟踪控制系统,通过电弧传感,焊炬横向的偏差量可以通过PID控制器完成调节。对不同位置的焊接工况进行模拟,每个工艺都有对应的PID控制器参数。初始电流通过小波滤波完成降噪,再通过偏差提取程序完成对应数据的提取,可以获得电流偏差值,但是偏差值和焊炬摆心偏差无法直接用来调整焊炬。用PID参数整定对焊炬调整量变化进行限定,防止在焊接过程中焊枪发生咬边、偏出焊缝等状况。经过实验验证,对不同焊接模式下“PID.vi”的参数进行优化,焊接模式PID参数设置如图8所示。

图8 不同焊接模式PID参数设置

射流模式下,偏差输出范围(output range)为-1.5~1.5 mm(“-”为反向调节);在短路模式下电弧直径较小,调整其输出范围为-2~2 mm,增大摆宽。“Kc”用于调节输入量,“Ti”和“Td”用于防止输出量变化过大,以此保证电弧信号的稳定。

摆心位置调整程序,使用if结构控制程序的执行,该程序通过“已用时间.vi”实现焊枪摆心周期性的位置调整,在该vi的“目标时间”端接入焊炬摆动周期的时间数值,在该vi的“结束”端连接到if结构,在if结构中使用“顺序结构”写入参数,“结束”端的布尔量穿过“顺序结构”以复合运算“或”的方式接入到控制焊枪横向运动的if机构输入端,从而实现焊枪摆心的周期性调整。摆心跟踪控制程序如图9所示。

3 电弧传感跟踪实验

3.1 焊接工艺设计

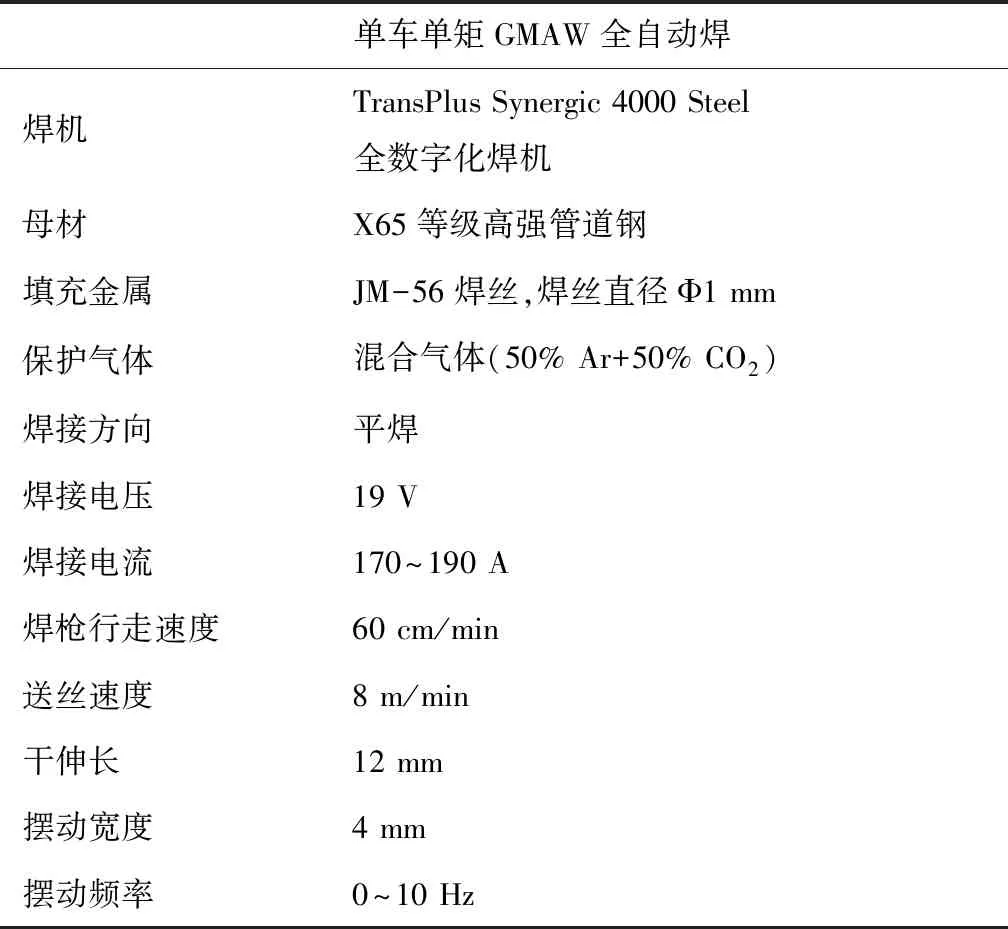

电弧跟踪实验模拟海底管道铺设焊接平焊工况[15]。采用梯形坡口,坡口底宽为5 mm,深度为8 mm,侧壁斜边角度为10°,如图10所示。焊接工艺规程见表1。

表1 焊接工艺规程

(a)梯形坡口

在短路模式下完成焊接跟踪实验。焊缝成形如图11所示。实验结果显示焊缝表面成型好,实际焊接方向与理论方向重合度高,跟踪精度高。

(a)实验平台搭建

电弧传感跟踪实验中,摆心调整电机实际位置如图12所示。可以看出短路模式中(平焊条件下),焊枪根据理论调整位置可以较好完成跟踪调节,仅在7 s和17.5 s处存在较大偏差。水平偏差距离设置为28.1 mm,焊枪每0.4 s进行一次调节,焊接速度为60 cm/min(短路模式),计算出焊炬调整应达到0.56 mm/次。对比焊枪调整的理论与实际位置,平均跟踪误差率为11.62%,平焊位置最大跟踪误差为15.04%,跟踪精度为±(0.12~0.15)mm。

图12 摆心调整电机实际位置

3.2 焊缝跟踪实现的过程

在水平位置进行跟踪试验,起弧控制程序和断弧控制程序通过布尔的“或”门与焊枪行走程序、焊枪摆心控制程序、焊枪高低控制程序和焊枪摆动控制程序连接。摆心跟踪控制程序于摆心电机位置读取程序,通过同一个单击转换布尔实现程序运行控制。起弧开启后,通过写入控件和局部变量写入焊枪的行走、摆频、摆宽参数,同时开启跟踪程序,信号采集程序开始采集电弧传感信号,并对其进行滤波和偏差提取,摆心跟踪控制程序对偏差电流进行调整并通过局部变量将调整参数写入摆心控制电机中,从而实现摆心偏差的调整,同时摆心电机位置读取程序开始读取电机位置,并记录到测量文件中。断弧程序开启后,程序通过局部变量写入关闭信号采集及处理程序,摆心跟踪和位置读取程序以及焊枪的四轴运动程序。

4 结论

针对窄坡口管道焊接电弧传感的技术需求,搭建了基于高速摆动的多轴运动执行机构和电弧跟踪测控系统。该系统具备数据采集、滤波、偏差提取和多轴运动焊缝跟踪功能,能够满足GMAW电弧跟踪实验需求。基于LabVIEW开发平台,设计了电弧传感信号采集与处理子程序。使用5阶coif5小波滤波对电弧传感信号进行降噪处理,可有效去除噪声对跟踪精度的干扰,减少熔滴过渡对电弧信号的影响。根据区间积分偏差提取算法,编写了偏差提取程序,可获得准确稳定的电弧偏差信号。完成了基于CANopen协议的多轴运动控制程序开发,分布式运动控制及高精度编码器使用,确保了跟踪时执行机构的精确位置控制需求。采用死区PID控制,对于焊缝横向跟踪程序进行设置。通过实验得到优化的焊缝跟踪PID控制参数。进行了平焊位置的焊缝跟踪实验,得到了平焊位置最大跟踪误差为15.04%,跟踪精度为±(0.12~0.15)mm。验证了电弧跟踪测控系统各功能单元和跟踪算法的有效性。基于LabVIEW的电弧传感测控系统,编程量小,程序结构简单,适合窄坡口焊缝跟踪功能的理论分析和快速开发要求。