盾构千斤顶不良顶推作用下地铁管片衬砌开裂特性

张伟列 ,晏启祥 ,张 川 ,杨 凯 ,2,贾 丁

(1.西南交通大学交通隧道工程教育部重点实验室,四川 成都 610031;2.西华大学建筑与土木工程学院,四川 成都 610039;3.中国水利水电第七工程局,四川 成都 610213)

管片衬砌裂缝是影响盾构隧道长期安全的主要因素之一.盾构隧道管片衬砌裂缝容易引起管片衬砌渗漏以及承载能力和耐久性降低.盾构施工过程中千斤顶的不良顶推是导致管片衬砌开裂的主要因素之一[1],不良顶推包括不良荷载以及不良接触状态.盾构在施工过程中因千斤顶轴向与衬砌截面轴向出现倾角(简称千斤顶轴向倾斜)、千斤顶撑靴位置沿端面整体侧移(简称千斤顶端面侧移)、千斤顶顶推力出力严重不均、千斤顶撑靴破损、同步注浆压力不均,以及盾尾挤压等不良荷载或接触都可能致使管片开裂,致使管片衬砌出现中部裂缝、边角裂缝、手孔裂缝和端面裂缝等[2].

国内外研究人员对盾构管片衬砌开裂现象进行了大量研究,大多集中在盾构施工及营运期管片衬砌的受力变形和开裂机理方面.Chen 等[3]利用有限元软件对单块管片进行数值分析,研究了施工阶段和运营阶段管片的开裂形式,并提出在螺栓手孔位置采用高强混凝土提高其抗裂性能的建议;杨雨冰等[4]研究了单块管片、含简化接头的2 块管片和整环管片衬砌的破坏机制,发现结构承载能力和破坏形式受衬砌边界约束条件及接头形式影响较大;王飞阳等[5-6]利用一种基于细观尺度黏聚区模型的多尺度建模方法,分析了不同加载路径下管片衬砌中裂缝的随机演化行为;Yan 等[7-8]研究了高速列车脱轨撞击下盾构隧道管片衬砌和接头螺栓的开裂特征,并获得了不同冲击速度下管片衬砌裂缝分布、裂缝形状和裂缝发展的时间历程;黄宏伟等[9]利用扩展有限元模拟了地层偏压、背后空洞、松弛土压力、不均匀沉降等作用下隧道衬砌主裂缝的分布和发展规律.在衬砌裂缝对衬砌力学性能影响方面:Wang 等[10]基于声发射试验探讨了不同长度、不同数量和位置的裂缝分布对盾构隧道管片损伤演化的影响特性;Xu 等[11]分析了盾构隧道管片衬砌开裂对衬砌承载性能的影响,认为管片衬砌的裂损程度是影响衬砌安全性能的主要因素;Cavalaro 等[12]利用数值模拟和解析方法分析了管片环向和纵向接缝面缺陷对结构性能的影响.

上述研究主要针对单块管片开展,即使是整环管片衬砌,也基本视其为均质结构,不考虑管片衬砌接缝面和接头螺栓的影响,这与管片衬砌的实际结构情况出入较大.相关研究也缺少对裂缝宽度、长度发展过程的详细分析.为此,本文针对千斤顶轴向与衬砌截面轴向出现倾斜,以及千斤顶撑靴位置沿端面整体侧移这2 种不良顶推作用,以成都某市域地铁直线段盾构隧道工程为对象,建立考虑接头-管片的盾构隧道装配式衬砌结构数值模型,从而揭示直线段盾构施工过程对管片衬砌开裂的影响特性,为地铁区间隧道施工盾构掘进控制和管片衬砌防裂设计提供技术依据.

1 基于弥散裂缝模型的有限元分析

1.1 衬砌混凝土弥散裂缝模型

混凝土弥散裂缝模型适用于多裂缝的模拟,将其用于管片衬砌的开裂模拟是合适的.该模型的基本思想是将应变矢量从裂缝坐标系O-nst转换到单元坐标系O-xyz,并根据裂缝坐标系中的本构关系式计算裂缝坐标系中的应力矢量,最后换算出单元坐标系中的应力矢量,即

式中: εxyz和 σxyz分别为单元坐标系中的应变矢量和应力矢量; εnst和 σnst分别为裂缝坐标系中的应变矢量和应力矢量; θ 为不同裂缝的夹角阈值;f(•)为开裂应力-应变函数;T为应变转换矩阵,由裂缝方向确定.

1.2 工程背景及有限元模型

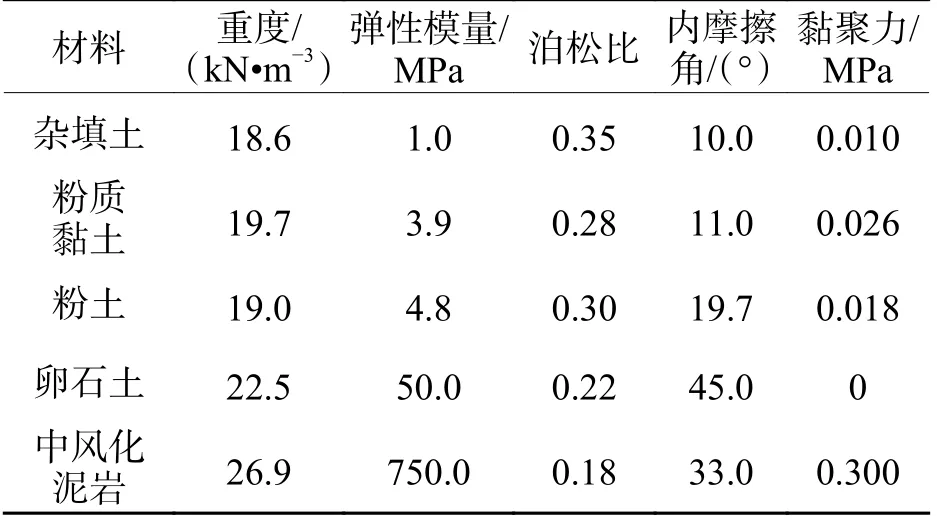

以成都市某地铁区间盾构隧道的直线段施工为工程背景,研究千斤顶不良顶推力对管片衬砌开裂特性的影响.隧道总长1 640 m,埋深约21.5 m,工程地质情况从上至下分别为杂填土、粉质黏土、粉土、卵石土和中风化泥岩,地层材料参数如表1所示.洞身主体结构位于中等风化泥岩中,透水能力较弱.

表1 地层材料参数Tab.1 Material parameters of soils

本区间隧道的管片内径和外径分别为7 500 mm和8 300 mm,管片幅宽1 500 mm.每环衬砌由7 块管片组成,包含1 块封顶块(圆心角18.95°)、2 块邻接环(圆心角56.84°)和4 块标准块(圆心角56.84°).衬砌纵缝两侧管片采用2 根M30 螺栓连接,全环共计14 根,环缝两侧衬砌环一周共采用19 根M30 螺栓连接.利用有限元软件Diana 建立三维地层弹簧模型,整体模型和局部细节如图1 所示.由于盾构千斤顶不良顶推导致裂缝的管片衬砌环大多集中在千斤顶邻近的衬砌环,所以,本模型建立8 环管片衬砌是足够并合理的,该模型单元总数约62 万个.

图1 有限元模型Fig.1 Finite element model

有限元模型上建有螺栓手孔,并采用嵌入式钢筋单元模拟管片内外侧主筋,管片接缝间的连接则采用接触面和实体螺栓模拟[13].其中,接触面单元的法向刚度为5.7 × 108Pa/m,且为仅受压不受拉;接触面单元的切向刚度为5.9 × 106Pa/m.布置与千斤顶作用位置和组数相同的矩形撑靴板来传递千斤顶顶推力,单个撑靴板的尺寸为280 mm × 550 mm.

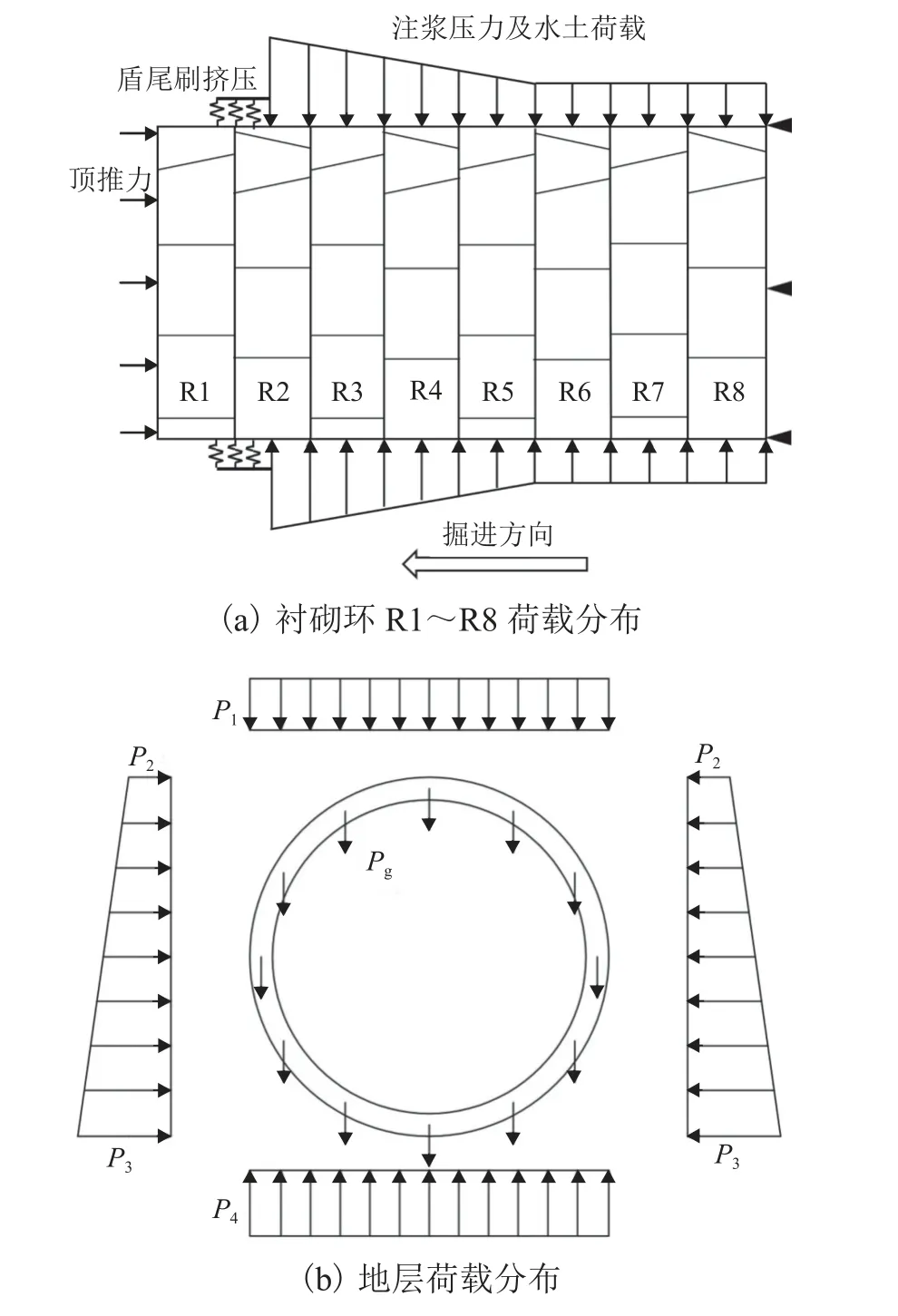

盾构施工过程管片衬砌所受的外荷载如图2所示.图中:荷载P1~P4分别为0.448、0.119、0.161、0.477 MPa;Pg为自重荷载.以受千斤顶直接作用的管片衬砌环为起始,依次对8 环衬砌编号为R1~R8.前端1.5 环管片位于盾壳内,受千斤顶顶推力、自重荷载和盾尾刷径向约束作用.盾尾刷的约束用径向布置的弹簧单元来模拟,作用范围为盾壳尾端1 m 内,弹簧刚度为5 MPa/m[14].

图2 管片衬砌受力示意Fig.2 Force of segmenal lining

地层水土荷载作用于脱出盾壳的6.5 环上,荷载分布如图2(b)所示.假设注浆压力在盾尾后方3.5 环范围内线性递减至0[15],注浆压力取0.2 MPa.参考相关的工程实践调研[16],顶推力对远处管片衬砌的影响较小,R8 环后方端面的轴向位移可视为0.

管片衬砌与地层的相互作用关系通过设置地层弹簧模拟.这里采用只受压不受拉的全周地层弹簧来考虑地层反力的影响.地层弹簧法向刚度kn和切向刚度kt分别为

式中:Es为地层弹性模量; ν 为泊松比;R为隧道衬砌的计算半径.

经计算,kn和kt分别为150 MPa/m和50 MPa/m.

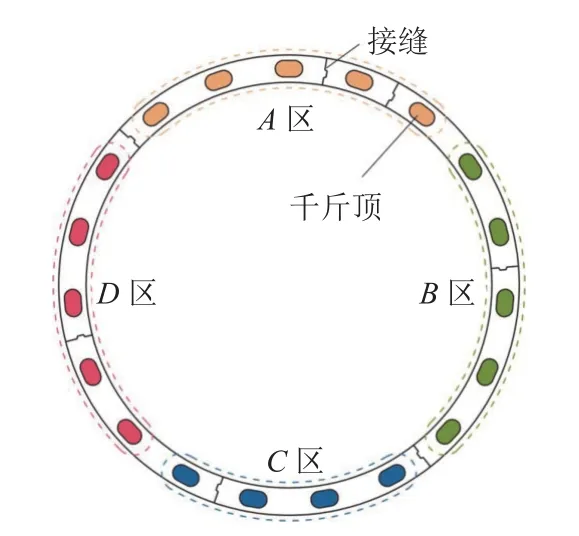

盾构施工采用19 对千斤顶进行顶推,分布如图3 所示.均匀布置的千斤顶被分为A、B、C、D4 个区域,实际施工过程中采用不同的分区油缸压力对掘进姿态进行控制,同一分区内的油缸压力相同.A、B、C、D区油缸的压力比设定为8∶10∶13∶10,模拟的盾构千斤顶最大顶推力为30 MN.

图3 千斤顶分区示意Fig.3 Jack partition

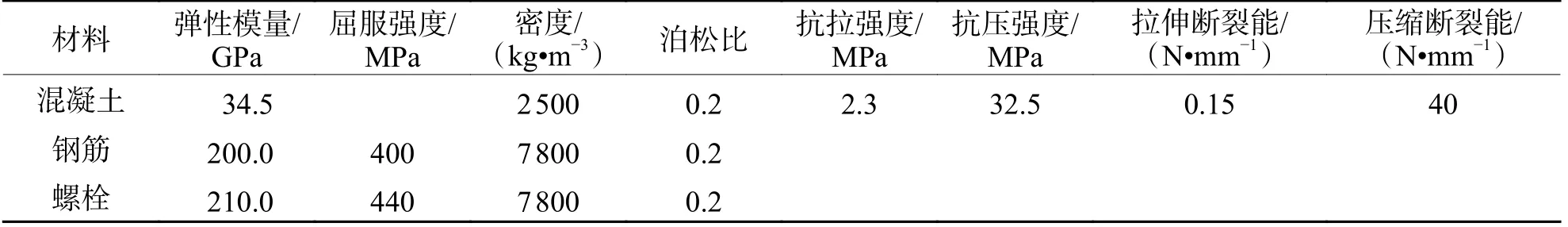

管片衬砌采用的C50 混凝土材料参数、嵌入式钢筋和实体螺栓的材料参数如表2 所示.

表2 管片衬砌混凝土、钢筋和螺栓的材料参数Tab.2 Material parameters of concrete, steel reinforcement, and bolts of segmental lining

2 结果分析

一般认为,宽度0.05 mm 以上的为宏观裂缝,且宽度0.20 mm 以上的裂缝会对结构性能产生不良影响[17],被认为是有害裂缝,也是不被施工允许的裂缝.这里仅对宽度大于0.05 mm 的裂缝进行统计分析.

弥散裂缝模型假定裂缝均匀分布在开裂区域内,裂缝宽度wcr如式(6)所示[4].

式中: εnst为裂缝坐标系中的主应变;hcr为裂缝带宽度; σ和Ec分别为单元应力和混凝土弹性模量.

2.1 千斤顶轴向倾斜

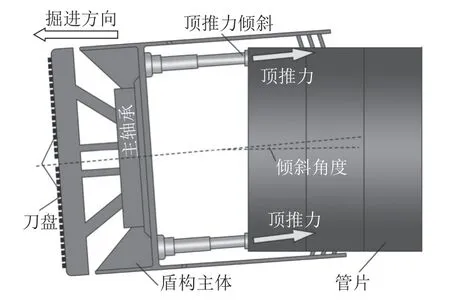

在盾构掘进过程中,由于盾构机的自重作用和管片拼装完成后的漂移,盾构机体轴向可能会与衬砌轴向产生夹角,千斤顶顶推力轴向相对管片衬砌的端面轴向呈现倾斜状态,导致管片衬砌处于不良受力状态,从而出现管片衬砌错台乃至开裂等破坏现象,如盾构机的“磕头翘尾”就会导致千斤顶轴向倾斜.如图4 所示,以盾构机“磕头翘尾”作为千斤顶轴向倾斜的典型现象,实施管片衬砌开裂分析,其中,顶推力的方向向上倾斜.

图4 千斤顶轴向倾斜示意Fig.4 Axial tilt of inclining of jack

A、B、C、D区的每块撑靴板上作用的顶推力按照分区油缸的压力比值和总顶推力值计算得出,分别为1.25、1.56、2.03、1.56 MN.设置顶推力轴向倾斜角度0°、1°、3°、5° 共4 种工况进行分析,依次命名为工况1-1~1-4,其中,工况1-1 为理想顶推状态.

2.1.1 开裂空间分布特征

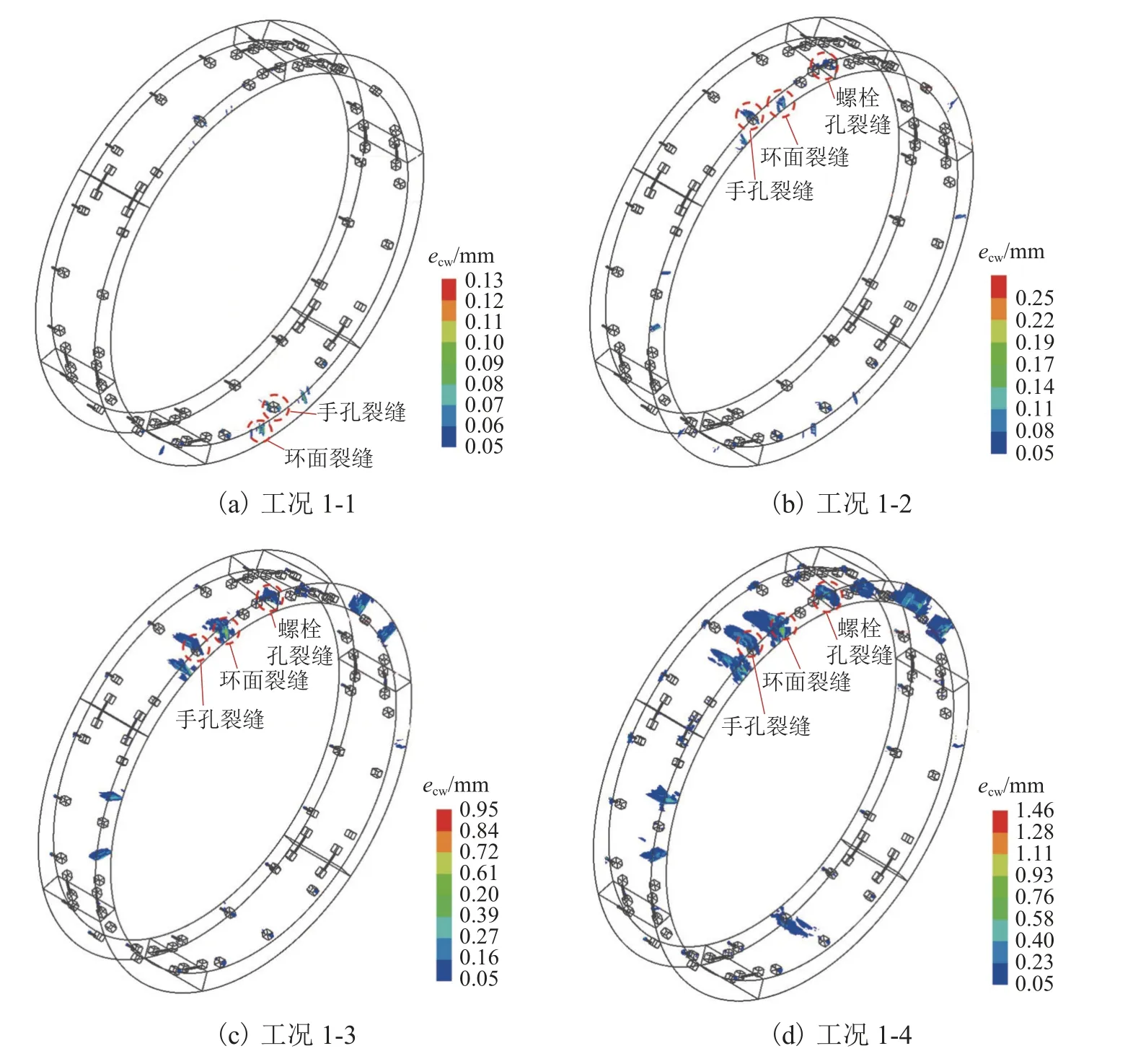

在千斤顶轴向倾斜条件下,裂缝主要产生在靠近顶推环面的R1 管片环内,已脱出盾壳R2 环管片衬砌仅在环向螺栓孔处有少量微裂缝,其余后方管片环内基本没有产生裂缝.图5 给出了在30 MN 的顶推力作用下不同工况的R1 环内的裂缝宽度云图.图中,ecw为主应力方向的裂缝宽度值.

图5 千斤顶轴向倾斜诱发的裂缝宽度云图Fig.5 Nephogram of crack width induced by axial tilt of jack

根据图5 中裂缝产生的位置,将裂缝分为3 类:螺栓孔裂缝、环面的纵向裂缝和手孔纵向裂缝.通过比较不同顶推力大小下相应裂缝位置附近裂缝宽度、变形及主拉应力的变化,得出裂缝的发展趋势和产生原因:1) 螺栓孔裂缝产生于环向螺栓孔内壁,沿着孔径方向发展,主要由于管片的接缝错台及张开量过大产生;2) 环面纵向裂缝产生于直接受千斤顶作用的R1 环的环面,沿隧道纵向发展,主要由于间隔布置的千斤顶中间形成的局部受拉区产生;3) 手孔纵向裂缝产生于管片手孔附近并沿纵向发展,主要由于管片手孔附近结构刚度较小造成.

对于理想顶推状态下的工况1-1,R1 环内的裂缝主要产生在拱底的手孔和环面上,螺栓孔位置未产生裂缝,这些裂缝的范围和宽度都较小,最大裂缝宽度只有0.13 mm.随着千斤顶轴向倾斜角度的增加,对应工况1-2、1-3、1-4,其顶推力的竖向分力不断增加,顶部的封顶块环向螺栓孔、邻接块手孔和顶部环面附近都产生了裂缝,且是有害裂缝.总体上,千斤顶轴向倾斜状态下管片环的开裂区域主要集中在结构上部,并且顶推力倾斜角度越大,其开裂区域和裂缝宽度也越大.

2.1.2 裂缝动态演化规律

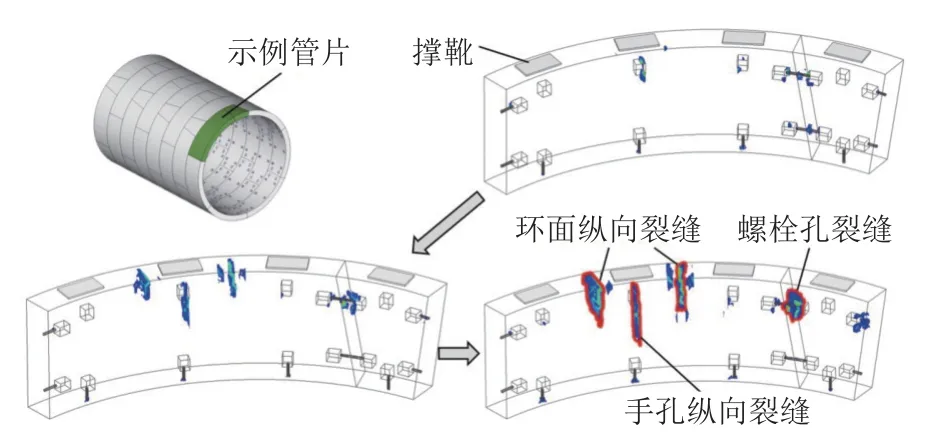

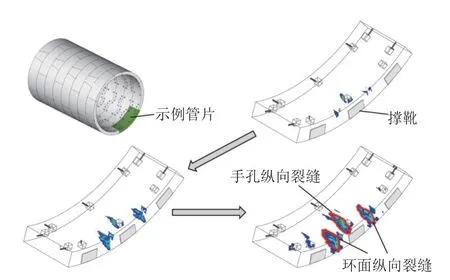

考虑到轴向倾斜顶推下管片的主要开裂区域位于R1 环管片拱顶附近,以工况1-3 为例给出了管片拱顶封顶块及其左侧邻接块中主要裂缝的发展方式,见图6.示例管片受到千斤顶推力、自重荷载、盾尾刷压力和邻近管片的反作用力,4 组撑靴全部位于A区.裂缝最早萌生于拱顶封顶块与连接块的环向螺栓孔处;随着顶推力的增加,邻接块跨中手孔处和推环面的表面开始产生裂缝并不断发展,最终共同形成结构的主要裂缝.

图6 工况1-3 裂缝发展示意Fig.6 Crack propagation under condition 1-3

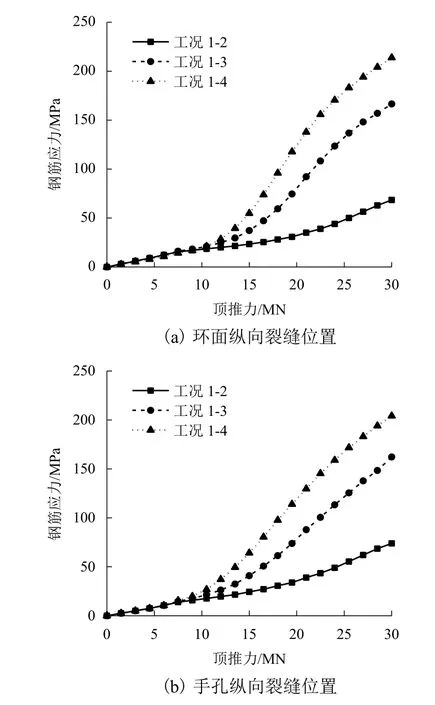

为分析不同工况下结构主要裂缝的发展规律,提取了各工况下拱顶附近主要裂缝(即图5 中被标注的各处裂缝)的裂缝宽度-顶推力曲线,见图7.对于工况1-1,环面裂缝和手孔裂缝均产生在拱底,其宽度值均在许可范围内;对于轴向倾斜顶推的工况1-2~1-4,其裂缝均产生在拱顶封顶块附近,封顶块环向螺栓孔处的裂缝最早产生,随后有环面轴向裂缝和手孔纵向裂缝产生,3 类裂缝的宽度随着千斤顶轴向倾斜角度以及顶推力的增加而不断增加.总体上,螺栓孔裂缝的宽度大于另外2 类裂缝,最先发展成为有害裂缝,并且当千斤顶轴向倾斜角度大于3° 时,3 类裂缝的最终宽度均已超过施工许可的宽度.

图7 主要裂缝的宽度-顶推力曲线Fig.7 Crack width-jacking force curves of major cracks

2.1.3 开裂处的钢筋应力

目前,在钢筋混凝土结构裂缝宽度的计算理论中[18],均将裂缝截面处的钢筋应力视为重要影响因素.为探究钢筋应力与裂缝发展的联系,选择代表性裂缝处的钢筋应力状态进行分析.这里仅对可产生有害裂缝的工况1-2~1-4 的R1 环面和手孔纵向裂缝处(即图5(b)~(d)标记的位置)的钢筋应力进行分析.

计算结果表明,衬砌开裂位置处的钢筋应力明显大于其他未开裂处的应力.图8 给出了不同工况下拱顶环面纵向裂缝和手孔纵向裂缝处顶钢筋拉应力-顶推力曲线.当顶推力较小时,不同工况下的钢筋应力差异较小;随着顶推力的持续增大,R1 衬砌环开始产生纵向裂缝,相应位置处的钢筋拉应力逐渐增加.总体上,钢筋应力随着顶推力的增大而增大,并且顶推力的轴向倾斜角度越大,相同顶推力下的裂缝处钢筋应力也越大.

图8 不同裂缝处的钢筋拉应力-顶推力曲线Fig.8 Steel reinforcement stress-jacking force curves of cracks

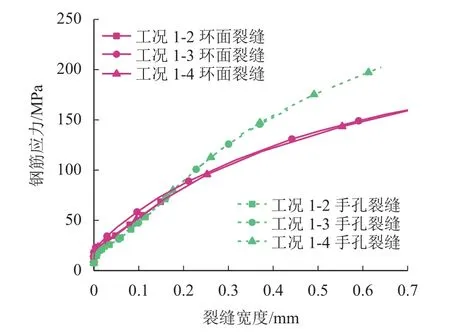

图9 给出了千斤顶不同轴向倾斜角度下环面和手孔纵向裂缝处的钢筋应力-裂缝宽度曲线.对比发现,无论是环面裂缝还是手孔裂缝,同一位置钢筋在顶推力不同轴向倾斜角度下,其钢筋应力-裂缝宽度曲线基本吻合,这说明相同开裂位置处的钢筋应力-裂缝宽度基本不受千斤顶轴向倾斜角度变化的影响.

图9 钢筋应力-裂缝宽度曲线Fig.9 Steel reinforcement stress-crack width curves

2.2 千斤顶端面侧移

盾构施工过程中,由于盾构姿态控制不良等诸多因素都可能导致图10 所示的千斤顶相对管片衬砌端面发生侧移,此时,千斤顶顶推位置侧移引起的偏心荷载极易造成管片的开裂问题.设置4 组工况研究千斤顶顶推位置整体侧移下管片衬砌的开裂机制,其中:工况2-1 所有千斤顶整体向上侧移50 mm;工况2-2 整体向下侧移50 mm;工况2-3 整体向右侧移50 mm;工况2-4 整体向左侧移50 mm.各分区撑靴板上作用的顶推力大小与3.1 节相同,方向垂直于管片环面.

图10 千斤顶顶推位置侧移示意Fig.10 Lateral displacement of jack

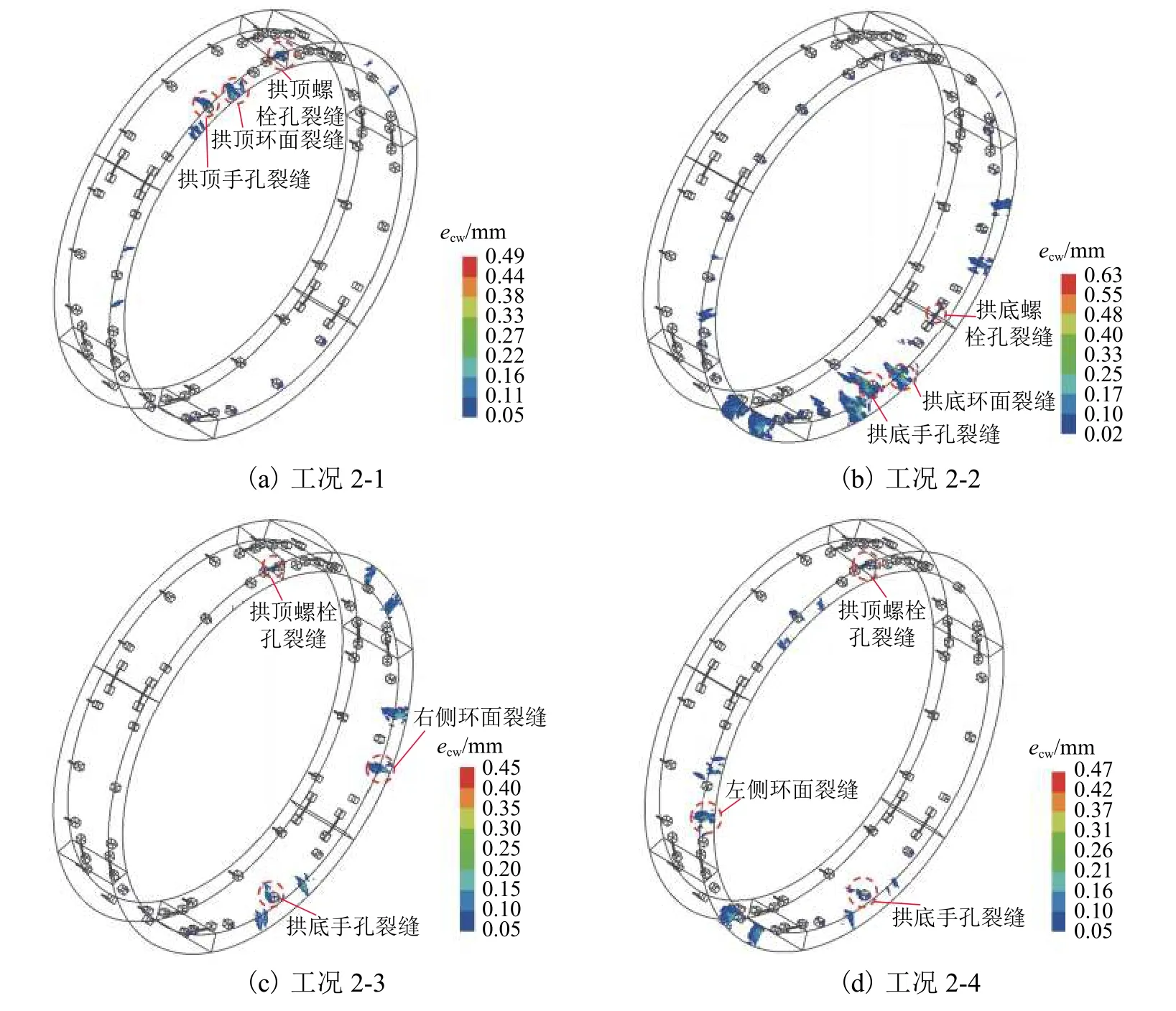

2.2.1 开裂空间分布特征

计算表明,千斤顶端面侧移条件下,管片开裂位置主要集中在R1 环衬砌上,其他环管片衬砌基本未产生裂缝.图11 给出了千斤顶端面侧移条件下R1环管片的裂缝宽度云图,并且标记了宽度最大的螺栓孔裂缝、环面裂缝和手孔裂缝所在的位置,对应的总顶推力为30 MN.

图11 千斤顶端面侧移各工况裂缝宽度云图Fig.11 Crack width induced by end face lateral displacement of jacks

由图11 可见:当顶推位置整体向上侧移时,各类最大宽度的裂缝都产生在衬砌结构的上部;当顶推位置整体下侧移时,各类最大宽度的裂缝都产生在衬砌结构的下部;当顶推位置整体向右侧移时,只有环面的纵向裂缝产生在衬砌结构相应的右侧,螺栓孔裂缝和手孔纵向裂缝则分别产生在管片衬砌的拱顶和拱底位置;当顶推位置整体向左侧移时,表现出相似的特点.总体上,由于下部C区油缸压力较大,当千斤顶顶推位置整体向下侧移时,顶推合力的偏心距最大,产生的裂缝也最为密集和最宽,是最为不利的情况.因此,管片衬砌的拱顶螺栓孔、拱顶和拱底手孔以及顶推位置侧移一侧的环面位置是千斤顶端面侧移状态下易开裂的区域.

2.2.2 裂缝动态演化规律

千斤顶端面整体侧移的方向不同,管片衬砌裂缝产生的位置也不同,以工况2-2 例,图12 给出了R1 环管片衬砌拱底主要裂缝的发展方式.图12 中示例管片受到千斤顶推力、自重荷载、盾尾刷压力和邻近管片的反作用力,3 组撑靴全部位于C区.结构主要裂缝为拱底顶推面纵向裂缝和拱底手孔纵向裂缝.裂缝最早萌生于拱底管片手孔处,并向两侧纵向发展;随着顶推力的增加,拱底管片顶推环面开始产生裂缝,这些裂缝以及手孔附近的裂缝不断向纵向发展,形成结构的主要裂缝.同时,拱底环向螺栓孔内侧也有裂缝产生,但螺栓孔裂缝影响区域显著小于环面裂缝和手孔裂缝.

图12 工况2-2 裂缝发展示意Fig.12 Crack propagation under condition 2-2

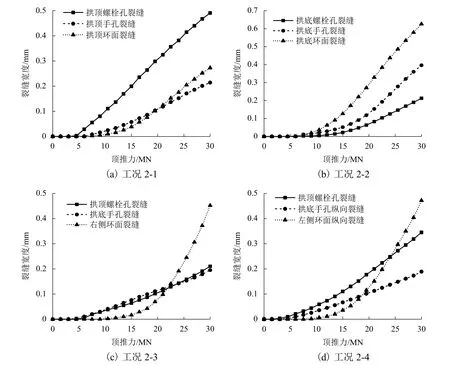

图13 给出了顶推位置侧移条件下不同工况主要裂缝的千斤顶顶推力-裂缝张开曲线.由图可见,随着顶推力的增加,不同位置裂缝的宽度增长速率发生变化,比较明显的是顶推位置向左右侧移的工况2-3、2-4,当顶推力较小时,螺栓孔裂缝和手孔裂缝的宽度大于环面纵向裂缝宽度,随着顶推力的增大,环面裂缝的发展速度逐渐快于其他裂缝,最终其宽度超越螺栓孔和手孔处的裂缝,成为结构最主要裂缝.总体上,当千斤顶顶推位置整体向左、向右和向下侧移时,顶推环面的纵向裂缝的宽度大于螺栓孔裂缝和手孔裂缝的宽度,成为管片衬砌的最主要裂缝;当千斤顶顶推位置整体向上侧移时,封顶块环向螺栓孔裂缝宽度成为管片衬砌的最主要裂缝.

图13 主要裂缝宽度-千斤顶总推力曲线Fig.13 Crack width-total jacking force curves of major cracks

3 结论与建议

基于混凝土弥散开裂本构关系,以某直线段盾构隧道工程为对象,建立了考虑接头-管片的装配式结构数值模型,研究了千斤顶顶推方向倾斜和顶推位置侧移作用下管片衬砌的裂缝空间分布特征以及动态演化规律,对主要裂缝的发展过程、宽度变化及其裂缝附近钢筋的应力状态进行了分析,得出如下主要结论和建议:

1) 在千斤顶轴向倾斜或者端面侧移的不良顶推作用下,管片衬砌主要产生螺栓孔裂缝、手孔纵向裂缝和环面纵向裂缝.

2) 当千斤顶轴向倾斜导致裂缝时,裂缝宽度最大位置在拱顶封顶块环向螺栓孔位置处.当千斤顶端面侧移导致裂缝时,裂缝宽度最大位置与侧移的方向有关,具体为:当千斤顶端面向上侧移,裂缝宽度最大位置为拱顶螺栓孔;当向下侧移,裂缝宽度最大位置为拱底环面;当向右侧移,裂缝宽度最大位置为右侧环面;当向左侧移,裂缝宽度最大位置为左侧环面.

3) 在千斤顶轴向倾斜顶推作用下,管片衬砌相同开裂位置处的钢筋应力-裂缝宽度关系基本不受倾斜角度变化的影响,裂缝宽度越大,裂缝位置处钢筋的应力也越大.

4) 当千斤顶轴向倾斜角度达到1°,封顶块处的螺栓孔裂缝宽度已超过施工的允许值,其余位置处裂缝在允许范围内;当倾斜角度达到3°,螺栓孔裂缝、环面裂缝和手孔裂缝都已超过施工的允许值.

5) 当千斤顶端面整体侧移,由于下部千斤顶的顶推力较大,因此,千斤顶整体向下侧移时顶推合力的偏心距最大,产生的裂缝宽度最大,是最不利的侧移方向.

建议盾构施工过程中应及时控制隧道掘进的轴线偏差,若千斤顶撑靴发生损坏或者重心侧移应及时调整,从而减少裂缝的萌生;对于管片衬砌中易开裂的区域(如封顶块螺栓孔、拱顶拱底手孔以及管片环面)可以通过加强配筋等方式达到防裂的目的.