叶道涡危害及机理研究

徐洪泉,王万鹏,廖翠林,赵立策,张驰也

(中国水利水电科学研究院,北京 100038)

1 研究背景

混流式水轮机在小负荷工况运行时,可在转轮叶片流道间观测到一连串的涡束,被称为“叶道涡”。较早开展叶道涡研究的是Ulith,他认为混流式水轮机偏离最优工况后冲角增大,在不同运行工况区将出现各种类型的空化。这之中有进水边空化,有叶片背面靠出水边处的空化,也有发生于两个叶片之间的空化,即叶道涡。

在此之后,Fisher对部分负荷出现的空化开展了较详细的观察和研究,并将它们按图1所示分为三类[1]。第一类是水流在叶片进水边背面靠近上冠处出现的死水区,旋涡涡束沿着叶片进水边从靠下环处流出,Fisher将其定义为Ⅰ型;Ⅱ型空化则是在叶片进水边正面靠近上冠处出现的回流区,涡束靠近叶片中间流出;Ⅲ型空化发生在上冠出口处,在尾水管中央形成旋转的旋涡。Ⅰ、Ⅱ两型的空化涡都发生在叶道间,属叶道涡。

图1 脱流涡空化类型示意图[1]Fig.1 Sketch map of cavitation types due to separation flow vortex[1]

1992年巴基斯坦塔贝拉机组发生事故后,Grein通过模型试验和流场计算认为,该机组的振动主要由高水头时在水轮机上冠叶片进水边发生的脱流旋涡造成[2]。此后,巴西的两个电站先后发现了水轮机叶片裂纹,Neyrpic对真机和模型叶片分别进行了压力和动应力试验,发现在叶道涡发生区存在很大动应力,认为叶道涡是引发振动和裂纹的根源。

为研究叶道涡对三峡电站稳定运行的影响,中国水利水电科学研究院采用为三峡电站设计的水轮机模型对叶道涡开展了较全面的观测和试验研究[3-4],并按其与水轮机设计水头(最优工况水头)关系分成以下两种情形(见图2):高于设计水头时,在靠近上冠的叶片进水边发生脱流旋涡,涡束沿着叶片进水边背面在靠下环处流道间流出,称之为A型叶道涡;低于设计水头时,涡束沿着叶片进水边正面从叶道中间流出,被称为B型叶道涡。

图2 叶道涡类型示意图[4]Fig.2 Sketch map of channel vortex[4]

为弄清叶道涡的危害及性能特征,哈尔滨电机厂有限公司[5-6]、东方电气集团公司[7]等单位也结合三峡电站水轮机开发进行了大量的模型试验研究及观测,开展叶道涡形成机理研究[8],结合电站遇到的稳定性问题进行了深入探索[9]。国内外还采用数值模拟、模型试验等手段对叶道涡等不稳定现象进行了大量研究[10-12],在转轮设计优化方面进行了广泛探索[13-14]。文献[15]对叶道涡研究进行了梳理和总结,但其认为“叶道涡不会产生压力脉动,不会引起水轮机或机组的叶道涡振动”。

本文以混流式模型水轮机叶道涡观测试验为基础,结合压力脉动的流量及频率特征,和电站遇到的低负荷压力振荡及叶片裂纹等问题特征进行类比研究,发现三峡等水电站遇到过叶道涡压力脉动,所谓的“类转频压力脉动”由叶道涡衍生的压力脉动引起,弄清了叶道涡危害机理。许多电站转轮靠近下环、上冠的叶片出水边裂纹及尾水管进口撕裂等破坏主要由叶道涡空化空腔诱发振动造成,叶道涡危害性非常大。

2 叶道涡压力脉动模型试验

2.1 模型水轮机及试验方法混流式水轮机叶道涡压力脉动模型试验研究于2019年8—9月在中国水利水电科学研究院水力机械实验室3#试验台进行,模型机及转轮主要参数见表1。

表1 模型机及转轮主要参数

试验水头为20 m,在定单位转速n11、定空化系数(σ=0.25)条件下进行,试验中对尾水管涡带及空化状况进行观测拍照。流道中布置6个测点,蜗壳进口、无叶区、顶盖+Y、顶盖-Y及尾水管锥管0.4D2的+Y和-Y各布置一个测点,显示符号依次为“HC”、“HVS1”、“HHCT1”、“HHCT2”、“HD1”和“HD2”。

2.2 压力脉动试验结果

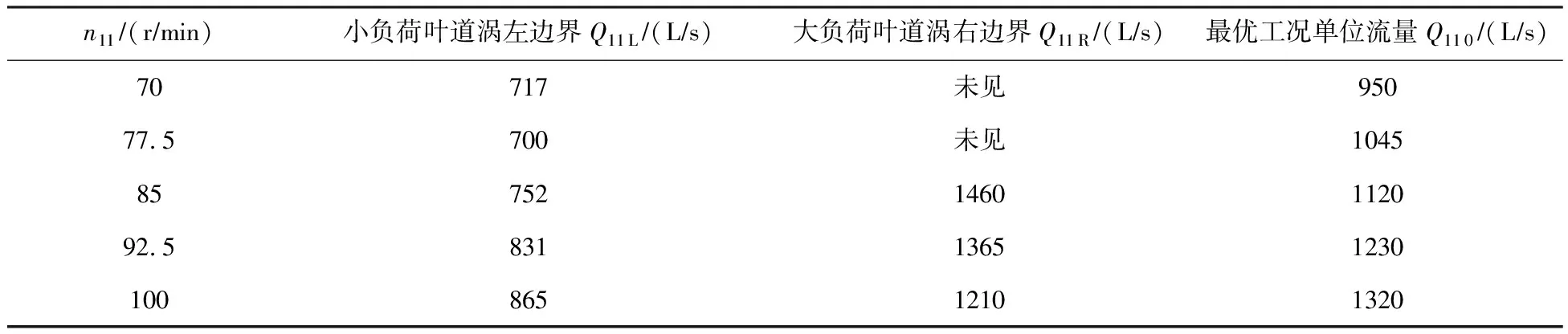

(1)叶道涡工况边界

A转轮叶道涡试验在n11=70 r/min、77.5 r/min、85 r/min、92.5 r/min、100 r/min等5个单位转速下进行,各单位转速叶道涡工况边界对应的单位流量Q11如表2所示。其中的左边界Q11L是指小负荷叶道涡刚出现工况的单位流量,即叶道涡出现在Q11≤Q11L工况;而右边界Q11R是指大负荷叶道涡刚出现工况单位流量,即叶道涡出现在Q11≥Q11R工况。

表2 A转轮叶道涡边界

小负荷叶道涡如图3所示,叶道涡多沿转轮下环流出流道,和文献 [3]所述A型叶道涡比较相似,但也有部分工况的叶道涡空腔有往叶道中部靠近的趋势(如图3(c)和图3(d))。本文认为,叶道涡空腔之所以多从下环处流出转轮,和下环处流道比较宽敞密切相关。此外,叶片进水边安放角设计及单位转速、单位流量等运行工况也会对叶道涡空腔运行轨迹产生影响。例如,旋转离心力使水流往外侧集中,可能导致内侧压力降低,高单位转速更易使叶道涡空腔往内侧偏移;而转弯离心力使水流往内侧集中,尤其在小流量,大流量可能因拥挤而使水流逐渐往外侧分散,同样可能导致内侧压力降低,叶道涡空腔往叶道中部偏移。

图3 A转轮小流量叶道涡照片Fig.3 Photos of channel vortex under small-flow conditions of runner A

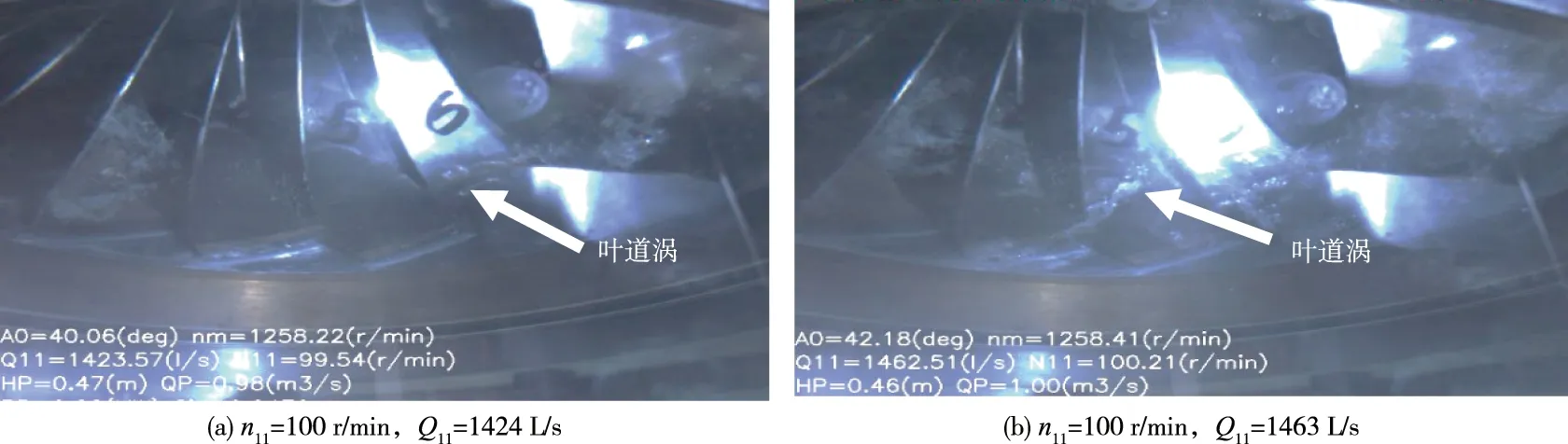

大负荷叶道涡只出现在高单位转速大流量工况,低单位转速未发现。该工况范围叶道涡如图4所示,叶道涡空腔多出现在叶道中部,和文献 [3]所述B型叶道涡比较相似。

图4 A转轮大流量叶道涡照片Fig.4 Photos of channel vortex under large-flow conditions of runner A

(2)叶道涡压力脉动幅值特性

n11=70 r/min、77.5 r/min、92.5 r/min及100 r/min等4个单位转速的压力脉动幅值特性如图5所示。在表2所示的叶道涡工况范围内(即Q11≤Q11L工况与Q11≥Q11R工况),压力脉动幅值均较高,尤其是低单位转速小负荷工况及高单位转速大负荷工况均出现压力脉动峰值。尽管这些工况的压力脉动不一定全部由叶道涡引起,但这些峰值工况均未见涡带空腔,可认为叶道涡是该小负荷工况区大幅值压力脉动主要来源。

图5 A转轮定单位转速压力脉动幅值曲线Fig.5 Amplitude curves of pressure fluctuations with fixed unit speeds in runner A

叶道涡压力脉动的主要幅值特性为:

①单位转速越低,小负荷叶道涡压力脉动幅值越高;

②单位转速越高,大负荷叶道涡压力脉动幅值越高。

(3)叶道涡压力脉动频率特性

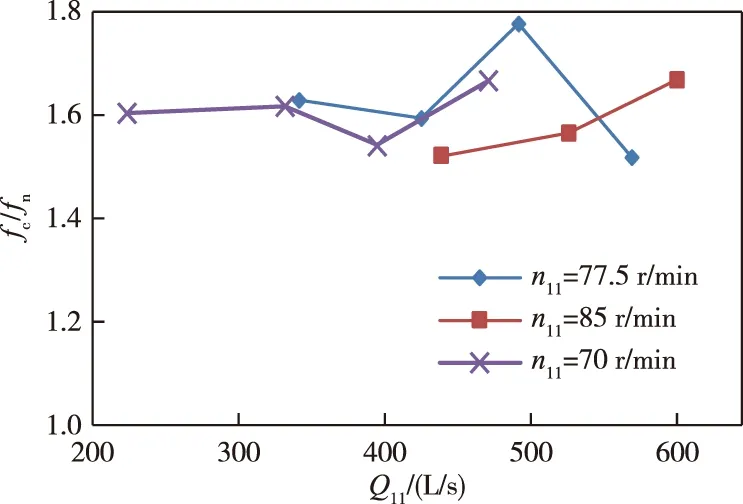

在叶道涡空腔出现的工况,同时出现了许多1倍转频左右的压力脉动频率,初步判定由转轮出水边叶道涡引起,并将其定义为叶道涡频率fc。

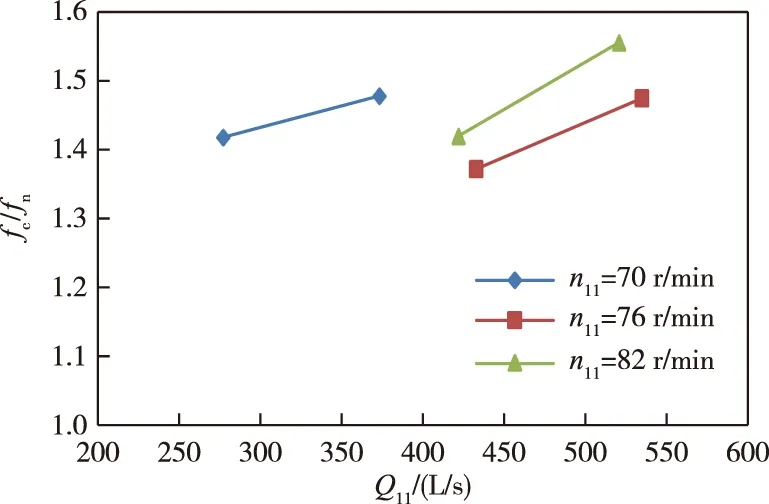

A转轮小负荷叶道涡工况fc随Q11变化规律如图6所示,B转轮小负荷叶道涡fc随Q11变化规律如图7所示,两转轮的小负荷叶道涡频率范围为0.94~1.78倍转频。A转轮的大负荷叶道涡频率范围为0.94~1.57倍转频,但捕捉到该频率工况偏少,规律性不强。

图6 A转轮小负荷叶道涡频率随Q11变化规律Fig.6 Frequency variations of channel vortex withQ11 under low-load conditions of runner A

图7 B转轮小负荷叶道涡频率随Q11变化规律Fig.7 Frequency variations of channel vortex withQ11 under low-load conditions of runner B

由图6和图7可知,小负荷叶道涡工况存在如下频率特性:

①多数工况的叶道涡频率fc随Q11增大而增高;

②在大多数情况下,fc随n11增加而降低。B转轮n11=82 r/min两工况fc高于n11=76 r/min两工况,可能与混杂并叠加涡带压力脉动频率有关。

需要说明的是,大部分叶道涡频率在顶盖压力脉动测点(HHCT)分析获得,尾水管测点捕捉到较少,其主要原因可能是在许多叶道涡工况常伴有偏心涡带,涡带频率多呈现为主频,叶道涡频率被“淹没”。

3 叶道涡压力脉动机理研究

3.1 不同类型叶道涡成因分析

(1)小负荷叶道涡。混流式水轮机转轮内存在两个离心力,一个是流道转弯产生的离心力,另一个是转轮旋转产生的离心力。低单位转速旋转离心力小,水流转弯离心力相对偏大,受转弯影响水流更易往上冠(或旋转中心)集中;小流量水流不拥挤,容易在下环附近形成低压区,造成叶道涡空腔沿下环流出,形成A型叶道涡。

(2)大负荷叶道涡。高单位转速旋转离心力大,水流往外侧的下环甩,大流量又造成流道相对拥挤,把叶道涡空腔向流道中部推送,形成B型叶道涡。

3.2 叶道涡压力脉动频率形成机理

(1)叶道涡诱发压力脉动机理

在转轮叶片之间观测到的叶道涡,严重时(含空化系数较小时)会延伸至尾水管。尾水管和转轮内流场不同,水流已失去转轮旋转的牵连运动,其环向流速Cu低于转轮的旋转速度U。离开转轮叶道的Zr(转轮叶片数)个叶道涡空腔会以略低于Cu的速度在尾水管旋转。

但是,叶片还携带着高低变化的压力场以圆周速度U旋转,和叶道涡空腔之间存在速度差U-Cu。由于U大于Cu,叶片及其携带的压力场会“超车”叶道涡空腔,而每一次“超车”都会因高压而导致叶道涡空腔收缩或溃灭,低压则引起空腔膨胀,衍生出新生压力脉动。

(2)叶道涡压力脉动频率形成机理分析

如假定叶道涡所在半径为r,相邻叶道涡之间的圆周距离Lc=2πr/Zr,则转轮叶片旋转通过每个叶道涡间距Lc的周期Tc为:

(1)

则转轮出水边高压点遇到叶道涡的频率fc为:

(2)

与转频fn=U/2πr的比可表示为:

(3)

(3)叶道涡压力脉动频率特性分析

①随n11变化:n11增大即U增大,fc/fn会减小,与图6、图7大部分工况规律一致。

②随Q11变化:Q11增大伴随Cu减小,fc/fn增大,与图6、图7大部分工况规律一致。

在图6中,之所以部分小流量工况fc/fn偏高,可能是叶道涡频率并非独立主频,该分析主频fc是叶道涡频率和涡带频率之和;而较大流量工况fc/fn偏低,则可能由于叶道涡引起压力脉动幅值低于涡带频率,此分析主频可能是偏心涡带频率。

(4)叶道涡频率范围合理性分析

在小负荷工况,转轮叶片出水边环向分量Cu与圆周速度U比较接近。受边界层影响,Cu和U会更接近,Cu/U有可能达到0.85~0.95。如果转轮叶片数Zr=14,fc/fn=0.7~2.1,与实测结果(fc/fn=0.94~1.78)比较接近。

4 叶道涡危害性验证

尽管在模型试验中可发现叶道涡空化空腔,在大量的混流式水轮机模型验收试验中都要求进行叶道涡观测,绘制出其存在边界,但由于不了解其频率特性及危害机理,并没有将其和真机运行中存在的任何一种强振及叶片裂纹等危害联系起来,多数学者对其危害性半信半疑,并有部分学者认为叶道涡并无实际危害。因此,还需结合电站运行中遇到的类似现象及特征进行分析论证,确认其危害性。

4.1 叶道涡频率强振的真机验证其实,叶道涡频率强振在大量安装混流式水轮机的电站存在,之所以未将其与叶道涡联系起来,是因为此前大家均不知叶道涡频率几何,自然无法确认这些强振由叶道涡引起。本文仅列举发生类转频压力振荡电站及三峡电站原模型试验来验证叶道涡诱发强振的真实性。

4.1.1 类转频压力振荡属叶道涡压力脉动 所谓的“类转频压力脉动”是指频率接近于转速频率、压力脉动幅度非常大(有的甚至超过运行水头)的不稳定现象[15-16]。该现象多发生在小负荷区,个别发生在高负荷区;其只发生于真机,水轮机模型试验中不会发生;其脉动频率多为1~1.5倍转频,但也有部分为0.5~0.98倍转频[15]。国内的刘家峡[17]、枫树坝、隔河岩、小浪底、李家峡[18]、万家寨[19]、欧阳海[20]、石泉[21]及国外的塔贝拉、塔瓦克斯壳、罗玺诺夫、布拉茨克等[15]许多水电站发生过类转频压力脉动,给电站带来了剧烈压力脉动、强烈振动、功率摆动等严重危害。

表3列出了发生类转频压力脉动电站的功率及频率特性。在该表中,类转频压力脉动发生工况的功率和频率分别被定义为强振功率P、强振频率f,并定义机组额定功率为Pr,压力波沿长度为L的管道传递2个来回的压力振荡频率为fv(fv=a/4L,其中a为声波在水中传播速度)。参考表3及文献[15],可发现小负荷类转频压力脉动存在如下技术特征:

表3 类转频压力脉动功率及频率统计

(1)频率特征:强振频率f=(0.60~1.63)fn,随导叶开度增大强振频率f增高[15]。

(2)功率特征:强振功率P=(0.2~0.5)Pr。

(3)水头特征:高水头更易发生类转频压力脉动,低水头强振工况多向更大导叶开度偏移。

按照类转频压力脉动统计模式,也可对小负荷叶道涡压力脉动特征进行总结:

(1)频率特征:叶道涡频率fc=(0.94~1.57)fn,随Q11增大fc增高,与类转频压力脉动频率特性基本一致。

(2)流量及功率特征:A转轮4个单位转速的叶道涡严重工况单位流量Q11c、最优单位流量Q110及二者之比如表4所示,Q11C/Q110=0.373~0.488。如假定该转轮的额定工况单位流量Q11r是Q110的1.25倍,则Q11C/Q11r=0.298~0.39,均在类转频压力脉动发生工况P/Pr=0.2~0.5范围之内,说明其峰值工况两侧的工况也可能发生类转频压力脉动。

(3)单位转速特征:小负荷叶道涡产生于叶片进水边背面脱流,低单位转速更易发生,高单位转速叶道涡严重工况向更大导叶开度和单位流量偏移,与类转频压力脉动的水头特征一致(低单位转速对应于高水头)。

因此可推断,发生在水电站的类转频压力脉动由叶道涡衍生压力脉动引起。

4.1.2 三峡水电站水轮机原模型压力脉动试验均发现叶道涡频率压力脉动 三峡电站共采用了4种不同水力模型的混流式水轮机,除全部进行了全面的模型压力脉动试验外,还对这4种不同机型分别进行了真机压力脉动及振动稳定性试验。尽管在模型及现场试验报告中均未提及叶道涡频率压力脉动及振动,但在其模型及真机的试验曲线中却发现了1倍转速频率左右压力脉动[22]。很显然,两种水轮机模型及真机均在小负荷、高水头工况发现1倍转频左右压力脉动,其幅值均比较高(多数为最高峰值),与前述模型试验发现的叶道涡压力脉动非常相似,说明三峡电站水轮机也发生了比较强烈的叶道涡压力脉动。

4.2 叶道涡危害的真机验证

本文认为,下述电站的叶片出水边裂纹及尾水管进口撕裂问题由叶道涡破坏引起:

(1)巴基斯坦塔贝拉电站[9]。这是水头变幅最大的电站之一(49.4~135.6 m),单机额定出力440 MW,转轮公称直径7.9 m。新增的14号和13号机组先后于1992年5月、1992年7月投入运行,早期因水库水位较低(水头约100 m)运行正常,但当毛水头上升到约117 m时,机组振动增大,噪声强烈,尾水锥管壁开始漏水。两台机组被迫拆机检查,发现尾水锥管进口水平方向有数条裂纹,总长度3~4 m;座环和底环的52个连接螺栓松动,转轮叶片出水边靠近上冠处出现裂纹。本文认为由叶道涡引起,主要理由为:①转轮最优工况水头为97.5 m,电站经常运行于110 m以上的高水头,而高水头运行不稳定,与叶道涡出现区域比较一致。②电站其后进行的模型试验发现在相应工况有叶道涡空化空腔大量存在。③尾水管撕裂在锥管上部,与叶道涡危害区域一致,远离偏心涡带危害区(锥管中、下部)。

(2)贵州天生桥一级水电站[9]。电站水头为83~126.65 m,单机额定出力300 MW,转轮公称直径5.775 m。机组投运后基本在101~136 m水头范围内运行,单机出力在50 MW以下、280 MW以上居多。随着水头增高,机组振动和尾水管噪声日趋严重,有时达到“难以忍受的程度”[9]。机组强振区域也随着水头增高向大负荷区移动,电站据此将机组可运行负荷范围规定为250 MW(是额定负荷的83.3%)。当3、4号机组分别运行2880 h和2680 h后检查发现,锥管门框四角与锥管母材焊缝附近产生裂纹;1号机尾水管锥管里衬与基础环之间的环形焊缝开裂。1号机组运行8500 h后发现4个叶片出水边与下环焊缝处有裂纹,2个叶片出水边与上冠焊缝处有裂纹,6条裂缝均贯穿叶片正背面,最长的裂纹长度为450 mm;2、3号机组转轮上也发现多处裂纹,2号机上冠处11条、下环处2条,3号叶片上冠处贯穿性裂纹1条。本文认为这些问题主要由叶道涡压力脉动引起,其理由为:①该电站水轮机设计水头为111 m,离最高水头较远,有利于叶道涡在高水头、低负荷发生,而该电站不稳定严重工况就在该运行区;②50 MW~280 MW是叶道涡所在小负荷及涡带压力脉动部分负荷所在功率范围,而偏心涡带通常不引起垂直振动,对叶片危害很小;偏心涡带虽可能带来尾水管撕裂等危害,但其影响范围应在尾水管锥管中、下部,不应在其进口,电站尾水管出现的裂纹区是叶道涡危害范围。③尽管在模型试验中未观测到小负荷叶道涡空腔靠近上冠,但不排除真机叶道涡空腔在上冠附近出现,因为真机叶道宽敞许多倍,给叶道涡更大发展空间,有可能部分叶道涡空腔出现在上冠附近,空化空腔的膨胀-溃灭循环给靠近上冠的叶片带来强烈振动,造成疲劳断裂。

(3)四川二滩水电站[9]。电站水头为135~189.2 m,单机额定出力550 MW,转轮公称直径6.257 m。电站遇到的主要不稳定问题包括:①振动、压力脉动偏大,尾水管压力脉动最大值为11.4%,顶盖径向和垂直振动分别为0.84和0.59 mm,出现工况为320 MW;除顶盖振动外,其余振动、摆度最大值均出现在240 MW附近工况。②6台转轮共发现28条裂纹,其中叶片出水边与上冠连接处3条,叶片出水边与下环连接处25条。③尾水管裂纹,有3台机组出现,均位于基础环与尾水锥管的连接处。本文认为这同样由叶道涡压力脉动引起:①尾水管裂纹出现在叶道涡危害最严重区域。②大多数转轮叶片裂纹出现在模型观测叶道涡空腔出现最多的靠近下环处。③强烈振动、压力脉动工况覆盖叶道涡压力脉动区域,多数振动、压力脉动最大值出现在叶道涡区域,说明叶道涡是主要危害源。

(4)青海李家峡水电站[9]。电站水头为101~137 m,单机额定出力400 MW,转轮公称直径6.03 m。电站遇到的主要不稳定问题包括:①转轮叶片裂纹。先期安装投运的4台水轮机转轮均发现叶片出水边裂纹,52个叶片有33个发现裂纹,共43条,其中23条发生于叶片出水边与上冠连接焊缝处,20条发生于叶片出水边与下环连接焊缝处。②压力脉动超标,振动偏大。尾水管压力脉动最大值为23.81%,发生于3号机组100 MW工况;1号机组压力脉动为19.11%,发生于80 MW工况;顶盖振动最大值3.52 mm/s,发生于4号机,工况为毛水头123 m、出力40 MW;其余机组强振也多发生于低负荷(50 MW左右)。本文认为,叶片裂纹产生的主要原因为小负荷叶道涡压力脉动,其主要理由为:①强振多发生于小负荷,尾水管压力脉动最高值也发生于小负荷。②电站要调峰、调频运行,在低负荷运行比例比较高。③在小负荷强振区,部分机组尾水管压力脉动主频为1.01~2.51倍转频,属类转频压力脉动,带有明显的叶道涡压力脉动频率特征。④裂纹产生位置和叶道涡产生及影响部位基本一致。

此外,广西岩滩、山西万家寨、湖南五强溪等水电站的转轮叶片出水边裂纹及尾水管锥管上部撕裂等问题与前述电站类似,主要由叶道涡危害造成。尽管这些电站也同时存在尾水管涡带压力脉动严重等问题,但就转轮叶片裂纹而言应和偏心涡带压力脉动关联性不大,尤其是均存在低负荷不稳定问题,说明其更主要危害源自叶道涡。

5 结论

(1)混流式水轮机叶道涡空化空腔会延伸至尾水管,在转轮出口环量推动下旋转,并在叶片扰动下发生膨胀-收缩甚至溃灭的周期性变化,衍生出新生压力脉动。

(2)试验模型水轮机叶道涡频率是其转速频率的0.94~1.57倍,小负荷叶道涡压力脉动频率随单位流量增加而增高,随单位转速增加而降低,与许多发生激烈压力振荡电站的“类转频压力脉动”频率变化规律一致。

(3)在许多水电站小负荷工况发生的压力强烈振荡、负荷剧烈摆动、频率接近于转速频率的类转频压力脉动现象由叶道涡压力脉动引起。

(4)叶道涡空化空腔随转轮旋转,遇高压会快速溃灭,导致附近水流对叶片的周期性强烈冲击,天生桥一级、二滩、李家峡等电站发生的叶片出水边裂纹、尾水管锥管进口撕裂等破坏均可能由小负荷叶道涡空化空腔诱发压力脉动造成,说明其危害性非常大。

——“AABC”和“无X无X”式词语