进气唇口构型对小型电驱式涵道风扇性能影响研究

张文晓,迟劭卿*,蒋 皓,杨章毅

(1.西华大学航空航天学院,四川 成都 610039;2.西华大学智能空地融合载具与管控教育部工程研究中心,四川 成都 610039)

电驱涵道风扇因其低油耗的特点,逐渐引起了学者们的关注[1]。涵道风扇相较于常规旋翼或螺旋桨具有更高的气动效率,对风扇转子的包容性设计使得其安全性更好,也更加符合航空绿色、高效、安全的发展目标[2]。电驱动涵道风扇是创新型航空动力装置,因此,开展电驱动涵道风扇的设计与试验研究具有十分重要的工程实践意义。

相较于单螺旋桨,涵道风扇在涵道的环括作用下优势凸显,同时涵道壁本身也能够提供附加拉力,从而提高涵道风扇的动力系统效率[3]。Akturk等[4]提出“double ducted fan (DDF)”概念,并模拟验证了其能显著降低沿边飞行区的入口唇缘分离。近些年,对涵道风扇的数值模拟的研究发展迅速。许和勇等[5]模拟分析了涵道螺旋桨和孤立螺旋桨的悬停状态下的气动性能。其结果表明,涵道在入口前缘形成了较大的负压区会产生附加拉力,与孤立螺旋桨相比,涵道螺旋桨能产生更高的升力及气动效率。贺兴柱等[6]通过数值模拟并分析得到单旋翼涵道风扇相较于孤立螺旋桨,可以在较小功耗下产生一个较大升力。邓阳平等[3]模拟并计算分析了影响涵道风扇系统气动特性的因素。其结果表明,考虑黏性的影响能够更精确地描述系统能量的损失。苏雷等[7]采用遗传算法对涵道入口半径等参数进行了优化,发现当涵道入口曲率半径较小,且其入口顶点靠近涵道外侧时,涵道风扇有较好的悬停效果。张阳等[8]对分布式涵道风扇—机翼构型建模,并对分布式涵道风扇的转速、间距等因素进行了模拟研究。其结果表明,分布式涵道风扇因其喷流的耦合作用提高了风扇总拉力及机翼的升力。叶坤等[9]采用动量源法对风扇进行简化,并基于响应面模型和神经网络模型对涵道进行了气动优化计算,取得了较好的优化效果。丛伟等[10]数值模拟分析了有无桨毂对涵道风扇整体气动性能的影响。其结果表明,双旋翼间的干扰使其拉力性能下降,旋翼转速增加,涵道附加拉力能快速上升。

也有学者对涵道风扇进行了实验研究。李建波等[11]通过改变涵道高度、吹风速度、涵道前倾角和风扇桨距等参数在风洞试验中探究了复杂流场中涵道的升力、阻力。其结果表明,在小型垂直起降无人机向前飞行时涵道风扇系统的升力和阻力都随飞行速度增大,且增加的升力和全部阻力(涵道前后部分唇口绕流不对称增加的阻力和涵道体的迎风阻力)几乎都由涵道产生。

目前对涵道风扇的研究有很多,有的从涵道风扇气动角度出发,有的则是对涵道风扇进行参数优化,但现阶段对于分布式推进的涵道外形的实验研究相对较少。Bento 等[12]将螺旋桨简化为一个近似无厚度的激励盘进行仿真,分析了将螺旋桨涵道从圆形修改为方形产生的影响,发现方形涵道在角区易于分离,并会产生强涡流。孙蓬勃等[13]对不同形状涵道风扇的推进特性进行了数值模拟分析,认为纯圆形机匣推进特性最佳,纯方形最差,且非圆机匣会影响风扇进口面积和桨尖涡的大小,进而影响涵道推进效率。石磊等[14]模拟验证了4 种不同形状进气唇口对二元进气道的性能影响。其结果表明,减小唇口面积会带来一定的流量损失,但可以有效地降低起动马赫数,提高总压恢复系数。李晓华等[15]以某涵道风扇为原型,在流场中模拟研究了不同唇口外形(原型、椭圆形、圆形)、扩张角和涵道高度对涵道风扇气动特性的影响,得到涵道唇口曲率半径过小则气动效率降低的结论。龚天宇等[16]在研究内外流耦合效应对分布式涵道风扇的气动性能影响时,发现不同飞行状态中转子叶片和唇口壁面都会对风扇推力有显著影响。姬乐强等[17]应用CFD 和动量源方法对唇口半径、涵道扩散角等主要设计参数进行了优化设计,使风扇组合体总拉力得到了有效提高。

由上述可知,当前对涵道风扇的相关研究有很多,且随着数值模拟技术的迅猛发展,学者可通过数值模拟研究涵道风扇的气动特性。部分学者对涵道风扇唇口形状进行了优化分析,并通过数值模拟计算加以验证,分析了不同涵道唇口形状对涵道气动性能的影响,但鲜有学者对不同涵道进气唇口开展相关实验研究。本文基于当前研究现状,设计了4 种不同形状的涵道进气唇口构型,并开展了相关实验研究,通过实验验证不同唇口构型涵道风扇之间的气动差异,并对此进行简要的分析。

1 实验设备

1.1 实验风洞装置

风洞的整体外观如图1 所示。风洞的气动外廓尺寸为9.1 m×3.2 m×22.42 m(宽×高×长,下同);实验段尺寸为1.2 m×1.2 m×2.5 m;稳定段尺寸为3.2 m×3.2 m×2.4 m。风洞的风速范围为0.5~60 m/s;紊流度为ε≤4.01‰。

图1 风洞整体外观图Fig.1 Physical view of wind tunnel

1.2 动力测试平台

动力测试平台是灵翼飞航科技有限公司提供的WF-CO-70KGF 共轴双桨测试平台,具有高精度的推拉力测量。拉力测量的量程为0~686 N,分辨率为9.8 N,传感器精度为0.1%+0.1%FS(full scale)。图2 为动力测试平台。图3 为风洞内实验图。在对涵道风扇测试时发现静推力在空旷区域和在开口风洞中所测试的结果有偏差。为明确误差大小,分别测试了外扩状、喇叭状2 种唇口在开阔区域(无风洞背景干扰影响)下的静推力。

图2 动力测试平台Fig.2 Dynamic test platform

图3 风洞内实验图Fig.3 Experimental image inside the wind tunnel

1.3 实验方案

1.3.1 实验模型

图4 为4 种不同进气唇口构型的涵道风扇,由CATIA 建模,涵道风扇内壁直径为125.5 mm,4 个涵道其他部分一致,区别仅在于唇口构型不同。模型加工时转子及其他部分由铝合金加工,喇叭状的进气唇口为铝合金材质,其余唇口材质均为3D 树脂。

图4 4 种进气唇口模型图Fig.4 Four kinds of intake lip models

1)喇叭状进气唇口:在圆周方向均匀向外扩展,且向外扩展较大,唇口前缘处最大内壁半径为R=149.94 mm。

2)内敛式进气唇口:在圆周方向均匀向外扩展,且向外扩展较小,唇口前缘处最大内壁半径为R=130.515 mm。

3)外扩状进气唇口:一半采取内敛式进气唇口,唇口前缘处最大内壁半径为R=130.515 mm;另一半圆滑过渡为喇叭状进气唇口,唇口最小距中心为d=121.142 mm。

4)圆转方式进气唇口:一半采取内敛式进气唇口,唇口前缘处最大内壁半径为R=130.515 mm;另一半圆滑过渡为平缓方形唇口,唇口最小距中心为d=126.136 mm。

图5 为涵道发动机的实物图,为TP100L 系列定制款,其最大电流为234 A,最大电压为115 V,最大功率为27 kW,最大转速为15 500 r/min。

图5 涵道发动机实物图Fig.5 Physical picture of the engine

1.3.2 实验工况

本文在风洞的动力实验台上对不同唇口构型分别做了系统性的推力实验,在0、14.2、30.7、41.8、49.3 m/s 5 个来流风速工况以及0、30%、60%、90%、100% 5 个油门开度工况下分别测得了风阻、静推力及动推力,并分别计算出其净推力。然后为排除风洞背景的干扰,分别对外扩状进气唇口、喇叭状进气唇口在开阔区域和开口风洞中的静推力值进行了对比分析。最后从得到的推力中对比分析唇口对涵道风扇性能的影响因素。其中,主要参数含义如下。

1)风阻:涵道风扇油门开度为0%时,不同来流风速下所测得的涵道阻力。

2)静推力:0 m/s 来流风速时,在动力测试平台上直接测得的涵道风扇推力。

3)动推力:不同来流风速下,在动力测试平台上直接测得的涵道风扇推力。

4)净推力:不同来流风速下,排除风阻影响时的涵道风扇推力,即净推力等于动推力减去风阻。

1.4 数值模拟

1.4.1 模型简化

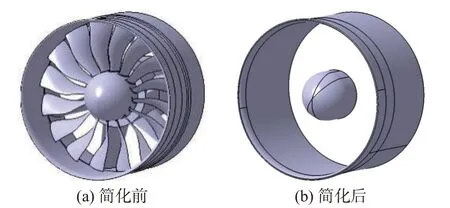

在进行仿真分析计算时,由于主要关注不同唇口构型对涵道风扇性能的整体影响,故对涵道模型进行简化,保留进气锥和涵道壁,简化掉电机和转子,如图6 所示(此处以内敛式进气道唇口为例,其他类型的进气唇口简化方式与之相同)。

图6 喇叭状进气唇口简化前后模型图Fig.6 Model of horn shaped intake lip before and after simplification

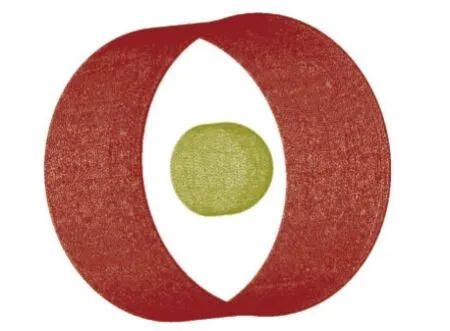

1.4.2 流域划分

在数值模拟时,为避免边界对涵道风扇周围的流场产生干扰,并考虑到计算的时间限制及计算域的范围限制,本文以转子直径R为基准做一圆柱流体外域,流域进口距涵道唇口为15R,流域出口距涵唇口为30R,外域直径为15R。在此计算域内能充分避免边界对涵道风扇周围的流场产生干扰并有效提高整体计算效率。

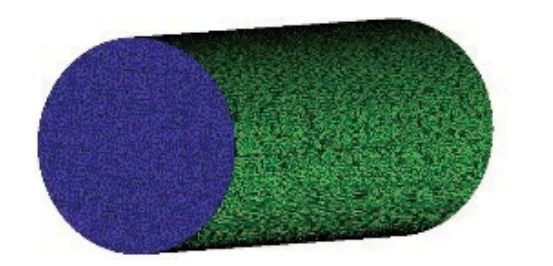

1.4.3 网格划分

为保证数值模拟计算的准确性,同时尽可能减少网格数量,本文采取非结构网格计算,以内敛式进气唇口为例,网格总数量为77 万(其他唇口构型的网格数量大致与其相同),其中涵道处网格和外流域网格处网格分别如图7、8 所示。

图7 涵道处网格Fig.7 Grid at duct fan

图8 外流域网格Fig.8 Grid at External Flow Field

1.4.4 边界条件

流域进口为50 m/s 的速度进口,流域出口为101.325 kPa 的压力出口。涵道表面及外流域壁面定义为无滑移壁面条件,即在固体边界上流体的速度等于固体表面的速度。湍流方程为标准k-ε模型。

2 结果分析

2.1 仿真结果分析

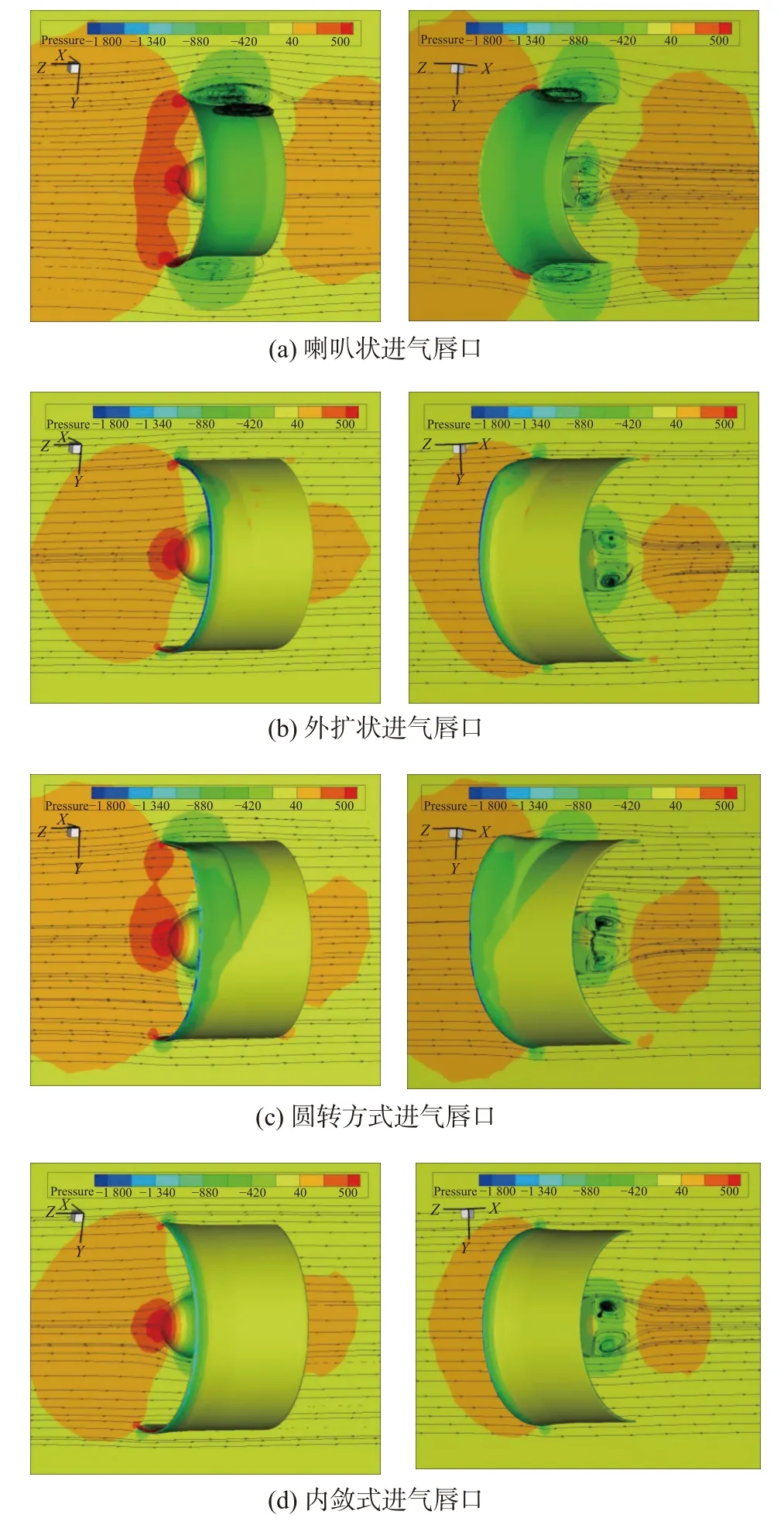

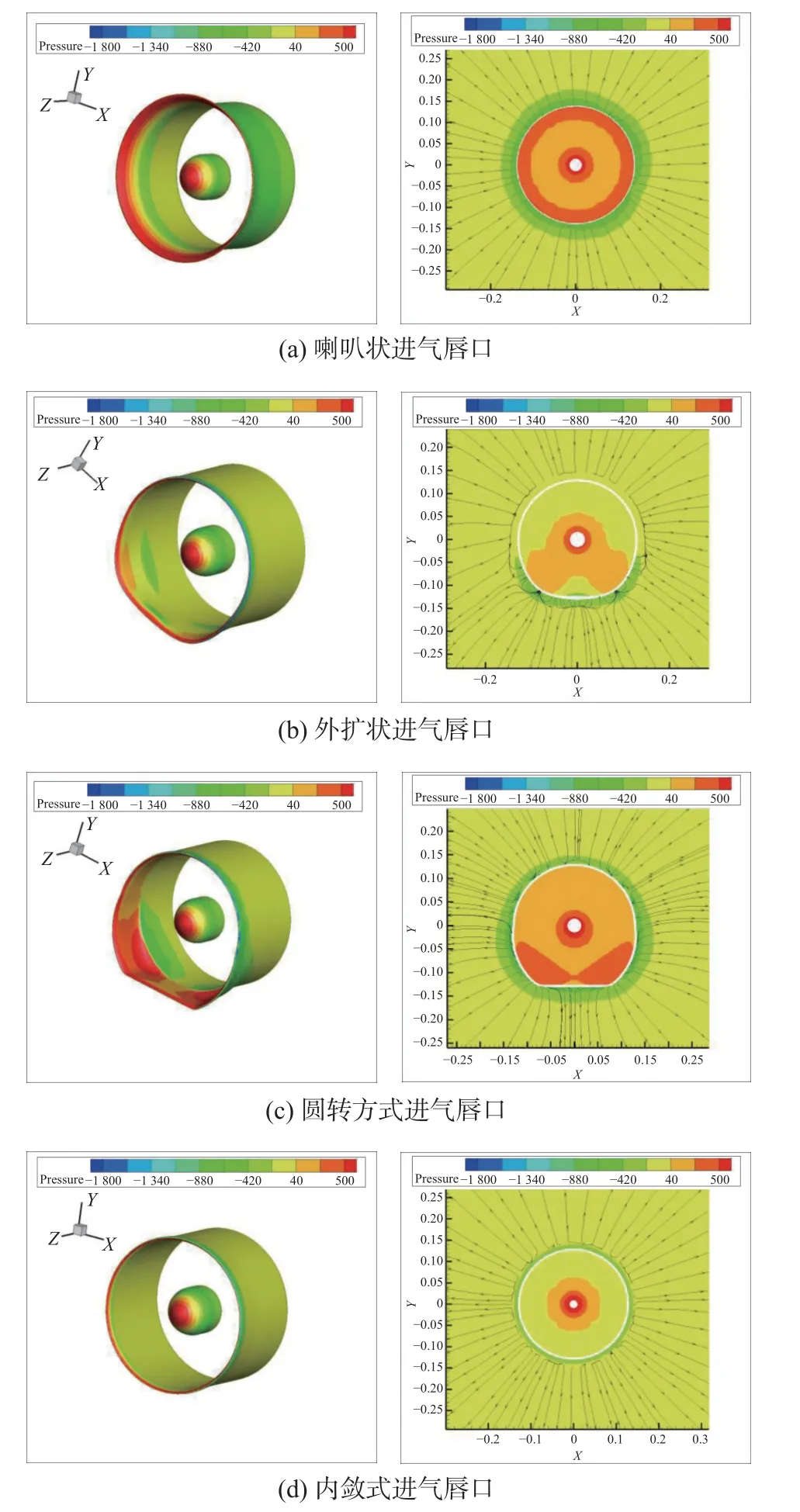

从图9、10 的压力云图结果可知,喇叭状进气唇口和内敛式进气唇口附近压力分布较均匀,而外扩式进气唇口和圆转方式进气唇口附近压力分布明显不均匀。从流线图可以明显看到:各进气唇口下的进气锥后侧产生明显的马蹄涡,这符合圆柱绕流的基本规律;在喇叭状进气唇口壁面处产生了明显的漩涡,且其壁面上速度较小,而其他类型进气唇口的唇口涵道外壁未出现漩涡,这可能是由于喇叭状进气唇口向外扩展较大(唇口处半径较大)而导致气流分离,影响涵道风扇的气动性能,使涵道风扇表面的气动性能变差。

图9 各进气唇口压力云图及流线图Fig.9 Pressure nephogram and streamline diagram of each intake lip

图10 各进气唇口压力云图及z=0.07 截面(唇口附近)处压力云图Fig.10 Pressure nephogram of each intake lip and pressure nephogram at section z=0.07 (near the lip)

2.2 实验结果分析

2.2.1 风阻实验结果

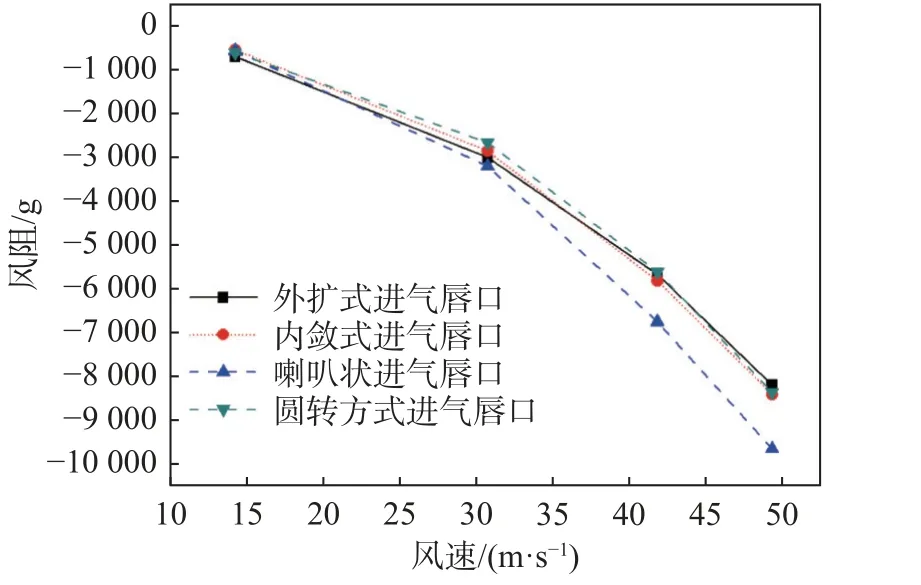

图11 为不同风速下4 种进气唇口的风阻(反向推力)。由图可知:4 种构型的进气唇口风阻值均随风速的增加而增大,且在31 m/s 风速之前4 种构型的进气唇口风阻值相差不大;在31 m/s 风速之后,随着风速增大,风阻值增大的斜率增加,且喇叭状进气唇口的风阻值增加趋势远大于其他3 种构型的唇口,在49.3 m/s 风速时,喇叭状进气唇口的风阻相比内敛式进气唇口的增加了14.85%。涵道风扇的风阻值越大,其气动性能越差,结合模型(其他3 种构型唇口有一半一样)可知,喇叭状进气唇口的风阻较大是由于其唇口向外扩展较大(唇口处半径较大)而导致的,且这种差距在较大风速(31 m/s 以上)时更明显。这与上述数值模拟得到的喇叭状进气唇口在较大风速时气动性能变差的结果相对应。

图11 不同风速下四种进气唇口的风阻Fig.11 Wind resistance of four intake lips at different wind speeds

2.2.2 静推力实验结果

图12 为不同油门下各进气唇口的静推力结果图。由图可知,油门加大时,4 种唇口涵道风扇的静推力值都随之增大,且在90%油门开度以内基本呈线性关系,在油门开度超过90%时,静推力的斜率逐渐下降。其中,喇叭状进气唇口的静推力值增加最多,在100%油门开度时可达24.349 kg,内敛式进气唇口的涵道的静推力值增加最少,在100%油门开度时可达20.023 kg,且随着油门开度加大,不同唇口之间的静推力值逐渐拉大。据此分析,在较低油门开度(60%以下)时,涵道唇口对静推力变化不明显,随着油门开度加大,涵道唇口对静推力的影响逐渐凸显出来,在100%油门开度时,喇叭状、外扩式进气唇口的静推力相比内敛式进气唇口分别增加了21.61%、11.08%。在较高油门开度(60%油门开度以上)时,唇口构型对涵道静推力的影响更加明显。

图12 不同油门下各进气唇口的静推力Fig.12 Static thrust of each intake lip under different throttles

2.2.3 动推力实验结果

图13 及图14 分别为60%、100%油门开度下的动推力图。由图可知,4 种唇口的涵道风扇动推力值随风速增加而减小,随油门开度的增大而增加,且均在风速为31 m/s 后曲线斜率增大。其中,在风速为31 m/s 之前,喇叭状进气唇口在相同风速下的涵道动推力值最大,外扩式进气唇口次之,内敛式进气唇口最小。在100%油门开度、49.3 m/s的风速时喇叭状进气唇口涵道风扇的动推力可达8.63 kg,外扩式进气唇口涵道风扇的动推力可达8.916 kg。在100%油门开度、14.2 m/s 风速时,喇叭状、外扩式进气唇口的动推力相比内敛式进气唇口分别增加了18.00%、12.31%。随着风速增大,喇叭状进气唇口的动推力与外扩式进气唇口的动推力之间差值减少,整体上喇叭状进气唇口的动推力与外扩式唇口的动推力值相差不大,而与内敛式进气唇口、圆转方式进气唇口之间的动推力值相差较大,表明喇叭状进气唇口、外扩式进气唇口较于其他2 种类型唇口的涵道动推力更高。

图14 100%油门开度不同风速下各进气唇口的动推力Fig.14 Dynamic thrust of each intake lip at different wind speeds on 100% throttle

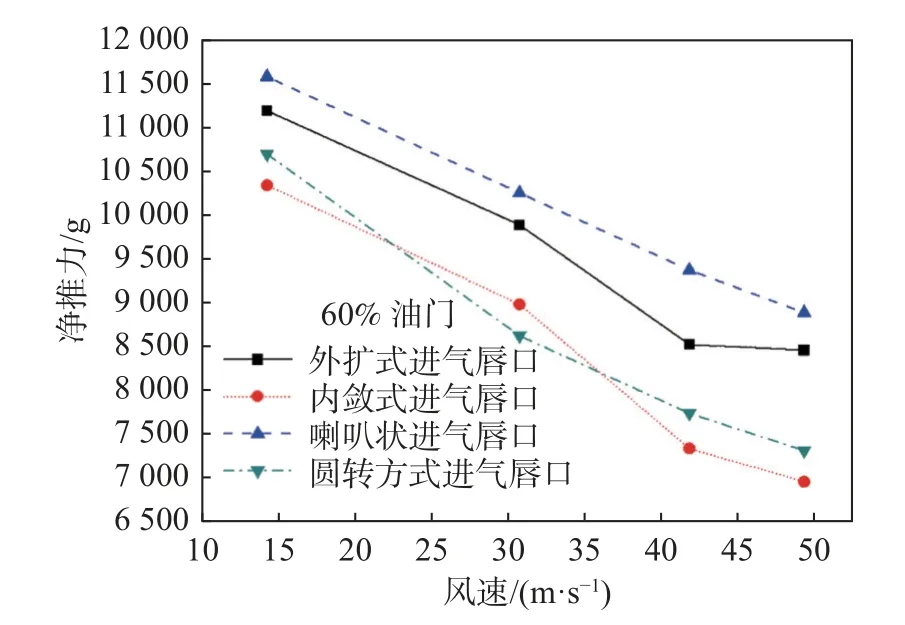

2.2.4 净推力实验结果

图15 及图16 分别为60%、100%油门开度下的净推力图。由图可知,4 种唇口涵道的净推力在同一油门下随风速增加而减小,随油门的增大而增加。其中,喇叭状进气唇口在相同风速下涵道的净推力值最大,外扩式进气唇口次之,圆转方式进气唇口较小,内敛式进气唇口最小。在100%油门开度、49.3 m/s 风速时,喇叭状进气唇口涵道风扇的净推力值可达18.3 kg,外扩式进气唇口涵道风扇的净推力达17.1 kg,内敛式进气唇口涵道风扇的推力值仅为15.3 kg。在100%油门开度、14.2 m/s 风速时,喇叭状、外扩状进气唇口的净推力相比内敛式进气唇口分别增加了17.58%、12.77%。可知,喇叭状进气唇口、外扩式进气唇口与其他2 种构型唇口间净推力值相差较大,这与上述动推力得到的结果基本一致。表明喇叭状进气唇口、外扩式进气唇口较于其他2 种类型唇口的涵道净推力更高。而且喇叭状进气唇口的净推力值增加明显,充分证明了涵道唇口半径对涵道风扇推力的影响,唇口半径增大,涵道进气量增大,使得涵道风扇的净推力值增加。

图15 60%油门开度不同风速下各进气唇口的净推力Fig.15 Net thrust of each inlet lip at different wind speeds of 60% throttle

图16 100%油门开度不同风速下各进气唇口的净推力Fig.16 Net thrust of each inlet lip at different wind speeds of 100% throttle

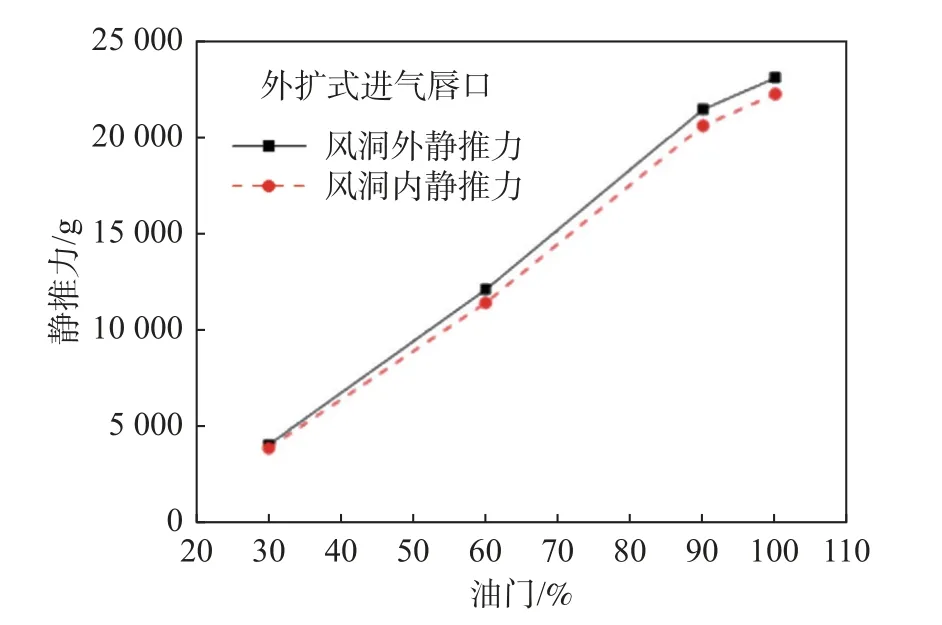

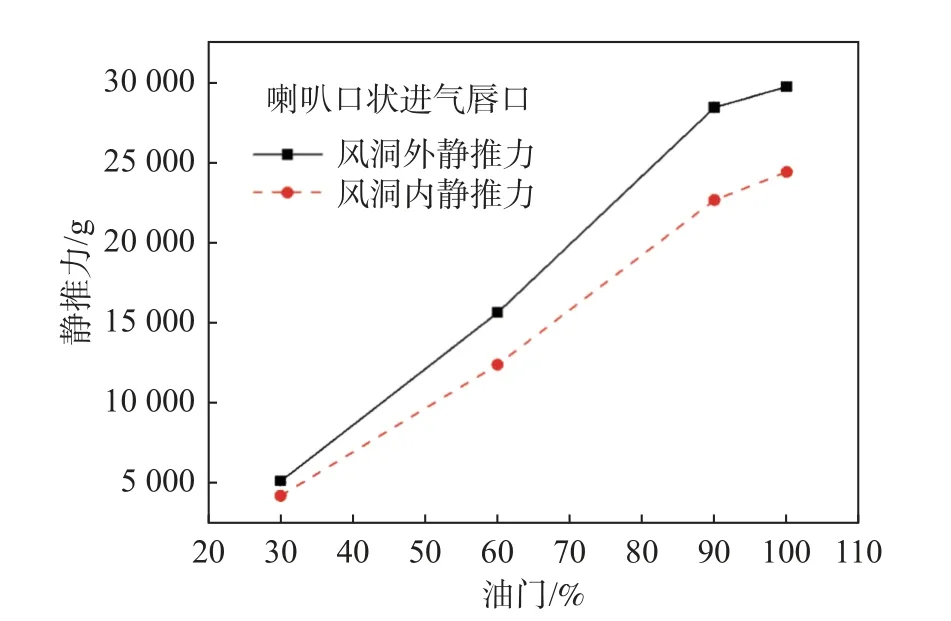

2.3 风洞内外测量对比实验结果

图17、图18 分别为外扩状进气唇口、喇叭状进气唇口风洞内外测量结果对比图。由图可知,在风洞外测量的静推力值均比在风洞内测量的值大,且喇叭状进气唇口的差值更为明显,在风洞外测量的最大静推力可达29.676 kg,而风洞内测量的静推力仅为24.350 kg,相差5.3 kg,这主要是由于在风洞中进行测量时由于风洞壁的影响会降低涵道的进气量导致的。喇叭状进气唇口构型的静推力值明显比外扩状进气唇口的大,这是由于喇叭状进气唇口的唇口半径比外扩状的更大,从而导致其涵道的进气量更大。

图17 外扩状进气唇口风洞内外测量结果Fig.17 Measurement results of the expandable intake lip inside and outside the wind tunnel

图18 喇叭状进气口风洞内外测量结果Fig.18 Measurement results of the Horn shaped intake lip inside and outside the wind tunnel

3 结论

本文通过数值模拟及实验手段对4 种不同唇口构型的涵道风扇进行了研究。通过数值模拟手段对不同唇口构型的流场分布进行了分析,并通过搭建净力测试平台对结果进行了验证,最后在回流风洞中研究了不同唇口构型对小型电驱涵道风扇气动性能的影响,得出如下结论。

1)涵道风扇的推力(静推力、动推力及净推力)随电机油门的增大而增大,随来流风速的增加而降低。涵道风扇的风阻随着风速的增加而增大。

2)增大涵道唇口半径可以有效提高涵道风扇的推力。喇叭状、外扩式进气唇口构型涵道风扇的推力都较大。在100%油门开度时,相比于内敛式进气唇口,喇叭状、外扩式进气唇口构型的静推力分别提高21.61%、11.08%;在14.2 m/s 风速时,喇叭状、外扩式进气唇口构型的动推力分别提高18.00%、12.31%,净推力分别提高17.58%、12.77%。喇叭状进气唇口的推力值均比外扩状进气唇口的值大,表明涵道唇口半径增大可以有效提高涵道风扇的推力。

3)增大唇口半径会提高涵道风扇推力,但过大的唇口半径在较大风速(31 m/s 以上)时会影响涵道风扇的气动性能。数值结果与实验结果表明,过大的唇口半径会导致在较大风速时涵道风扇的风阻增加,在49.3 m/s 风速时,喇叭状进气唇口的风阻相比内敛式进气唇口的增加了14.85%。在流场上表现为进气唇口的外壁面有明显的涡旋涡结构,即涵道风扇唇口外壁侧气流分离严重,影响了涵道风扇的气动性能。