基于simufact welding 的汽车起重机转台焊接变形分析与优化

肖召辉,李 林

(1.湖南工业职业技术学院,湖南 长沙 410000;2.三一重工,湖南 长沙 410000)

0 引言

汽车起重机作为工程机械中广泛使用的一种起重设备,因其灵活的使用工况和快速转场的特点受到吊装市场的欢迎。转台作为汽车起重机吊载时的直接承载构件,是汽车起重机核心钢构件之一,因其焊接结构的非对称性及较大的焊接工作量,焊接变形的控制成为转台生产制造过程中的难题[1]。

如何高效地控制转台焊接变形的研究得到了国内外学者的普遍关注,徐工集团及森源重工在产品试制阶段积累了大量关于反变形的工艺数据[2],通过多次的工艺试验最终实现精度达标,但同时也增加了产品的开发周期及人力物力成本。

随着有限元仿真技术的发展,焊接仿真逐渐成为一种新的手段。Fang 等[3]以起重机转台底板为对象进行了有限元模拟,通过对底板进行刚性固定,可以很好的预测焊接变形,通过模拟与试验对比,变形分布于实测结果一致,误差在6%以内,验证了有限元分析的可行性。

本项目采用焊接仿真专业软件Simufact Welding对转台整体的焊接工艺进行仿真验算并提出优化方案。

1 焊接结构

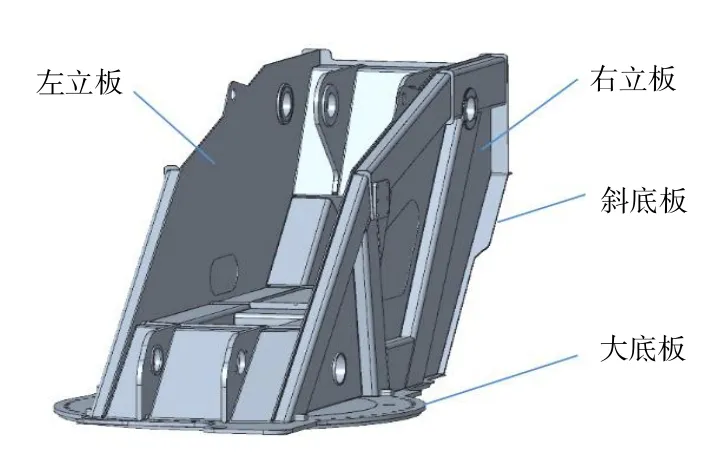

某型号汽车起重机转台如图1 所示。

图1 转台结构

转台长3070 mm,宽1600 mm,高2150 mm,其由两块侧立板、一块大底板、一块斜底板及若干连接板通过焊接方式连接而成,转台为典型的非对称钢结构件,存在焊接工作量大、焊接易变形等问题。

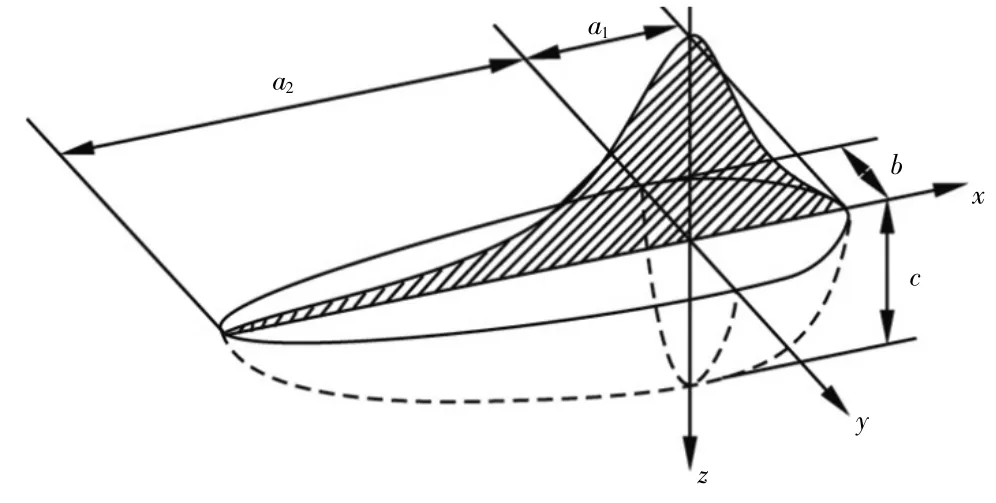

转台母材材质为Q460 低合金高强钢,其化学成分及力学性能见表1。在使用过程中能满足某吨位汽车起重机使用的工况要求。Q460 钢含碳量低,淬硬倾向小,在室温下焊接产生裂纹倾向性低,具有良好的焊接性能。

表1 Q460 钢的化学成分(质量分数,%)和力学性能

2 建立有限元模型

2.1 确定热源模型及其参数

在焊接数值模拟计算中,焊接热源模型对于计算的精度有很大的影响,因此,确定合理的热源模型及其参数至关重要。焊接热源模型需要根据焊接方式、焊接速度、焊缝形式、母材厚度等因素来确定,文中转台连接焊缝多为坡口角焊缝,制造过程中采用的焊接方式为CO2气体保护焊,针对CO2气体保护焊的数值模拟,国内外学者做了许多研究。

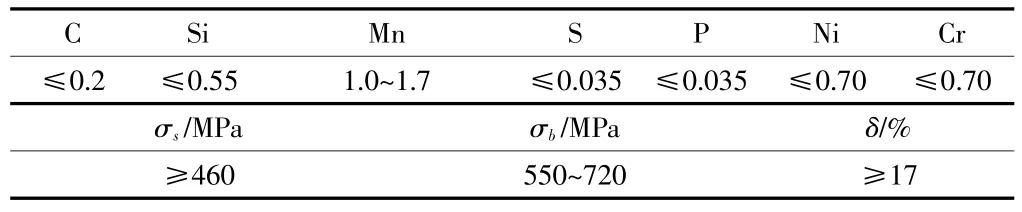

目前,高斯分布热源模型和双椭球热源模型是常用的两种热源模型。在焊接仿真计算时,高斯模型对于平面高能束焊接有着很好的计算精度,而对于坡口角焊缝的焊接方法,采用双椭球热源模型更为合适,因此本文选用双椭球模型进行计算[4-5]。图2 为双椭球热源模型示意图,模型沿X轴分成前后两个部分,前后椭球长度不同,更好的模拟热源在焊接过程中前端和后端温度梯度的不同。模型沿X轴前半部的热源模型分布表达式为:

图2 双椭球热源模型

后半部椭球的热源模型分布表达式为:

其中,f1和f2分别为前后半椭球的能量分布系数,且f1+f2= 2;a1,a2,b,c为定义椭球热源形状参数,Q为焊接热输入且Q=ηUI,文中焊接材料为实心焊丝,其中热效率η取0.8。根据转台现场焊接经验,焊接工艺参数如表2 所示。

表2 焊接工艺参数

确定焊接热源模型后,需对热源模型进行校核以确定模型参数,校核的方法是通过调整模型参数来比较模拟熔池与实际焊接熔池之间的关系,如图3 所示,图3(a)为热源校核的焊缝熔池形状,图3(b)为实际焊缝断面熔池轮廓。当模拟得到的熔池形状与试验观测到的焊缝熔合线两者相符时,此时的热源参数将作为等效焊接热源输入到转台结构的有限元计算中,文中得到的双椭球模型参数见表3。

表3 双椭球模型参数(mm)

图3 热源校核及焊缝断面熔池轮廓

2.2 网格划分及加载边界条件

采用Croe 软件建立转台几何模型,由于模型尺寸较大,在六面体网格划分过程中,通过对转台结构的焊缝区和热影响区的网格进行局部细化来提升数值计算的精确性及效率。在以往经验的基础上,对焊接几何模型进行如下条件设定:(1)工艺支撑:增加4个工艺支撑,其中2 个位于左右立板间,2 个位于上下绞点支板处;(2)定位夹具:转台大底板增加4 个定位夹具,夹具夹紧力设定为300 N;(3)焊接顺序:采用先立板外侧再内侧的焊接顺序。有限元焊接模型如图4 所示,总共包含214078 个节点。

图4 网格划分及边界条件定义

3 模拟结果分析

在焊接过程中,随着热源的局部加热作用,焊件的温度在时间与空间上发生了复杂变化,同时由于焊件结构与工艺的影响,最终导致焊接结构整体发生各种变形。由于转台结构的非对称性,焊缝主要集中在大底板上侧,底板应用夹具进行了刚性固定,因此转台主要变形的位置是两侧立板,变形的趋势是沿着两侧立板从下至上逐渐加大。经仿真计算,转台焊接结束冷却后总变形量分布情况如图5 所示。从结果看出,转台焊后最大变形量为7.14 mm,主要发生在两侧立板的上端,与转台实际焊接过程中变形趋势一致。

图5 总体焊接变形量分布

4 优化方案

根据仿真结果,制定了控制立板上端变形的优化方案,主要从两方面展开:(1)优化焊接顺序;(2)调整立板反变形量。

4.1 优化焊接顺序

转台焊缝主要布置在两立板外侧及中间位置,先前的焊接顺序是先焊接左侧立板焊缝,再焊接右侧立板焊缝,最后焊接中间焊缝的顺序,如图6(a)所示。优化后的焊接顺序改为先内侧焊缝,再焊接左侧焊缝,最后焊接右侧焊缝的顺序,如图6(b)所示。

图6 焊接顺序

4.2 优化反变形量

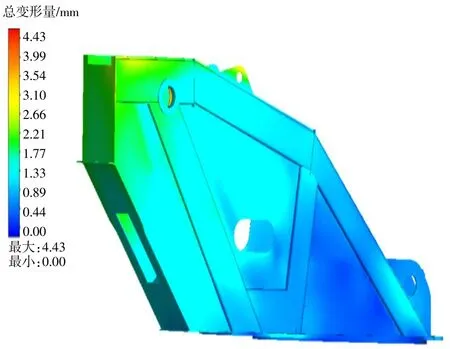

对左右立板增加反变形量,经验证,当左右立板反变形量为[+2 mm,-4 mm]时,焊接变形得到显著控制,立板的反变形量如图7 所示。通过优化焊接顺序及增加反变形量,对模型重新进行仿真分析,焊接结束冷却后转台的总变形分布情况如图8 所示,可以看出,转台焊后最大变形量为4.43 mm,较优化前7.14 mm 降低2.71 mm,降低38%。

图7 增加反变形量

图8 优化后总体焊接变形量分布

5 实验验证

为了验证计算结果的正确性,现场采用CO2气体保护焊对转台进行焊接验证,如图9 所示。采用的焊接工艺要求为:(1)焊接电流270 A,焊接电压29 V,焊接速度27 cm/min;(2)左右立板分别预留+2 mm、-4 mm 的反变形量;(3)先内侧焊缝后外侧焊缝的焊接顺序。焊接完后,对工件的焊接变形进行测量,转台的最大变形量为4.5 mm,实验的结果与计算的结果基本相近,验证了模拟的有效性。

图9 优化后的方案现场验证

6 结论

(1)通过有限元计算与对策,转台整体焊接变形量由对策前的7.14 mm 降低至对策后的4.43 mm。

(2)采用对策后的工艺条件进行了现场验证,实验结果与计算结果基本相近,验证了模拟的有效性。

(3)采用仿真技术控制转台焊接变形,可大幅减少产品的试制周期和成本,对同行具有很强的参考意义。