压紧式改性纤维球过滤器数值模拟分析

马 粤

[中海石油(中国)有限公司湛江分公司,广东 524057]

0 引言

随着海上油田开发到后期,生产水量增大,同时,相关法规对含油污水排放的要求和监管日益严格,为此,南海西部某FPSO 终端对生产水处理系统进行改造,新增一套装填改性纤维球滤料的过滤装置。目前海上油田使用改性纤维球过滤器对生产水处理的成功案例不多,相关的研究较少。过滤器结构有压紧式和非压紧式两种[1-2]。变频反冲洗,泵洗反冲洗,气液联合反冲洗等多种反冲洗方式可提高其效果[3]。王婷[4]研究了搅拌式自压反冲洗对核桃壳滤料的反冲洗效果;姜立欣[5]等针对石英砂滤料跑料、漏料问题。于忠臣[6]等对搅拌式核桃壳滤料进行实验,研究反洗强度和反洗时间对污染物的去除效率。王利平[7]等对石英砂滤层进行气-水反冲洗试验研究,探索气、水反冲洗强度和时间对反冲洗效果影响,崔金泉[8]针对核桃壳滤料再生不彻底问题,对过滤流程进行改造。本文采用CFD 技术,结合现场改造调试经验,对改造前后装置过滤流程和反洗流程的进行仿真计算,探究影响过滤装置流通性能的因素,对比其内部流场的变化及对反冲洗效果的影响,为改性纤维球过滤器的选型,现场调试及设计提供参考。

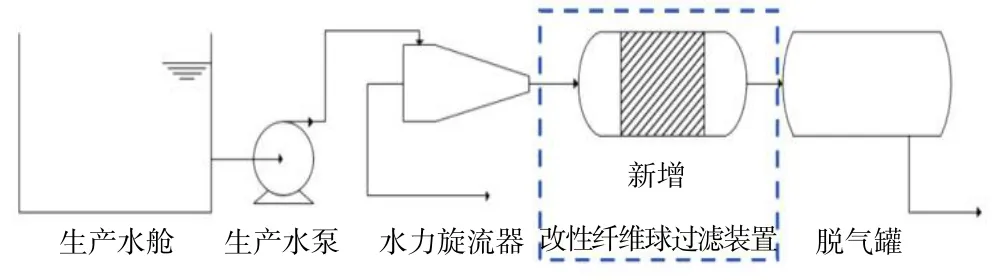

1 FPSO 终端水处理工艺流程

生产水由生产水泵从生产水舱泵送至水力旋流器和脱气罐两级处理后排海,如图1 所示。为提高生产水处理效果,在在水力旋流器出口增加一套改性纤维球过滤装置,形成三级水处理流程如图2 所示。

图1 原FPSO 生产水处理系统

图2 FPSO 生产水处理系统

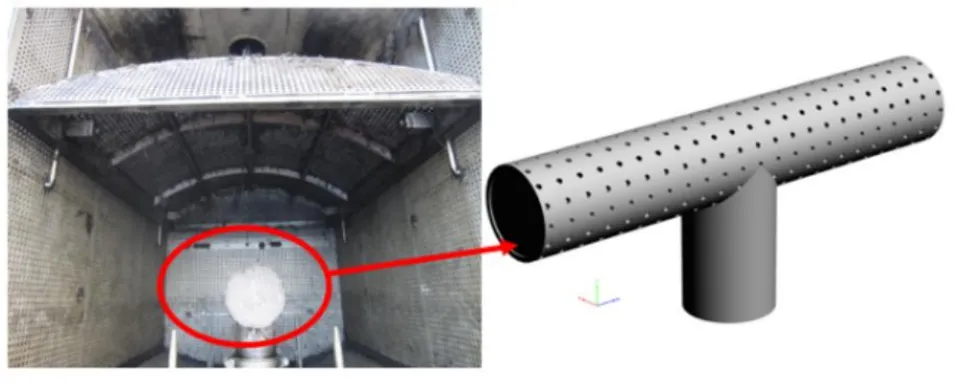

新增过滤装置为压紧式滤器如图3 所示,由5 个滤器罐体组成,运行时4 个滤器处于过滤流程,另1 个滤器处于反冲洗流程,采用气-水反冲洗设计。引处理合格的生产水对纤维球床层进行反冲洗。气反洗时,引高压天然气对床层进行冲洗。反冲完成后重新进入过滤流程,并切换至下一个滤器进入反冲洗流程。

图3 改性纤维球过滤装置撬块

过滤装置原始设计的出口集液管形式,如图4 所示,投入使用后发现过滤器的压差过大且反冲洗效果不佳,滤料受污染程度不均匀。之后将集液管改造成如图5 所示的T 型管形式。

图4 改造前的集液管形式及床层内部结构(松开

图5 改造后的集液管形式及床层内部结构(压紧)

目前海上油田使用改性纤维球过滤器对生产水处理的成功案例不多,相关的研究较少。本文采用CFD 技术,结合现场改造调试经验,对改造前后装置过滤流程和反洗流程的进行仿真计算,探究影响过滤装置流通性能的因素,对比其内部流场的变化及对反冲洗效果的影响,为改性纤维球过滤器的选型,现场调试及设计提供参考。

2 数值计算模型

2.1 控制方程

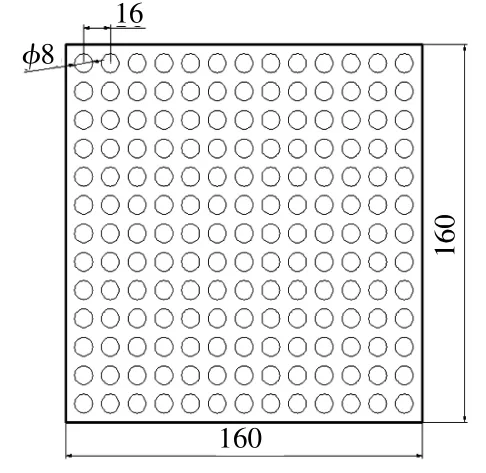

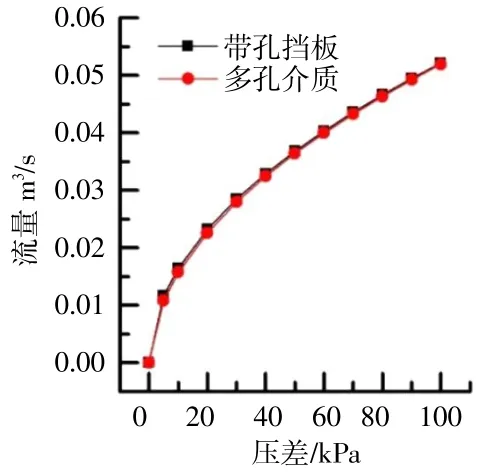

选择标准的k-ε 模型进行数值模拟。过滤器装置中的纤维球床层被挡板和带孔挡板包围,数值模拟时,将带孔挡板和纤维球床层均设为多孔介质区域[9-10](图6)。布液管、前后挡板、压板均为厚度6 mm 的带孔挡板,孔直径8 mm,孔间距为16 mm 的带孔挡板(图7)。一方面允许流体通过,另一方面,孔径要足够小,防止纤维球在流体的冲击作用下,穿过带孔挡板,出现“跑球”现象,数值模拟时将带孔挡板简化为各向同性且均质的多孔介质区域。它们的在操作压力范围内的流通能力如图8 所示,两者的流通性基本一致。

图6 纤维球过滤器内流场区域示意

图7 带孔板结构示意

图8 带孔挡板流通性能

对于纤维球床层,流体流速较慢,层流区域的多孔介质模型采用经验公式来定义多孔介质的流动阻力,其中黏性阻力项[11]。

惯性阻力项:

2.2 几何模型及边界条件

本研究对单个卧式过滤装置纤维球床层被压紧时(过滤流程)和松开时(反冲洗流程)的形态进行几何建模,由ICEM 前处理软件分区域划分非结构化网格,如图9 所示。流场内的介质为生产水,其密度为1000 kg/m3,动力黏度为0.001 Pa·s。入口为速度入口,根据处理量500 m3/h 的要求,对于过滤流程设置入口速度V= 1.57 m/s,出口为压力出口,背压为200 kPa。对于反冲洗流程,进出口采用压力进口和压力出口边界,监测计算过程各方程的残差和入口压力,直至计算收敛。

图9 改性纤维球过滤装置内部流场网格及改造前后集液管结构

3 结果分析

3.1 过滤器流场分布

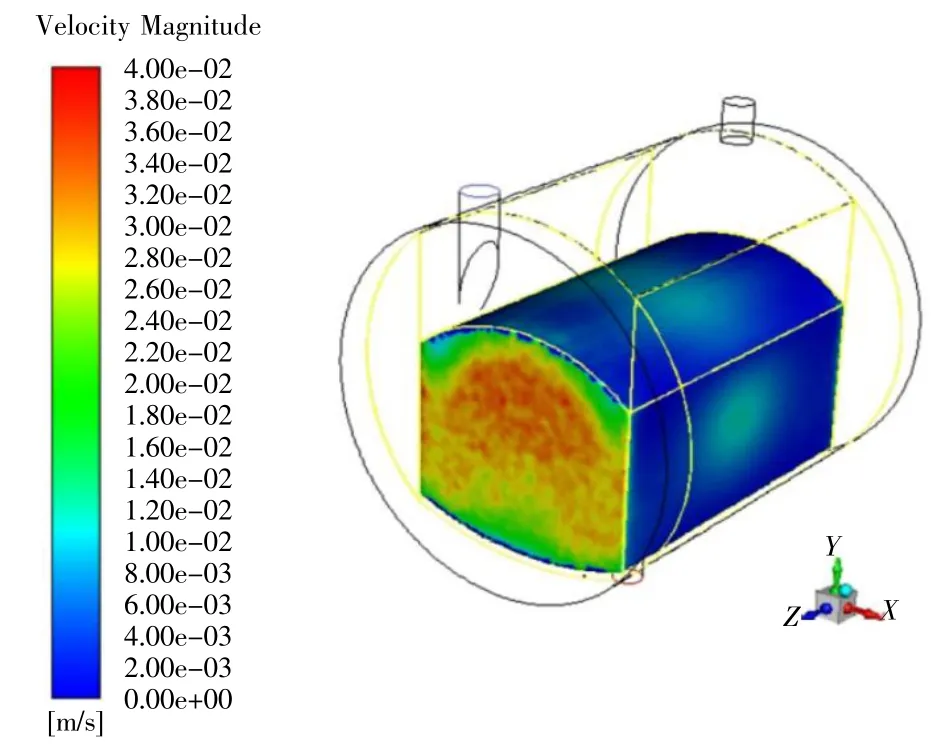

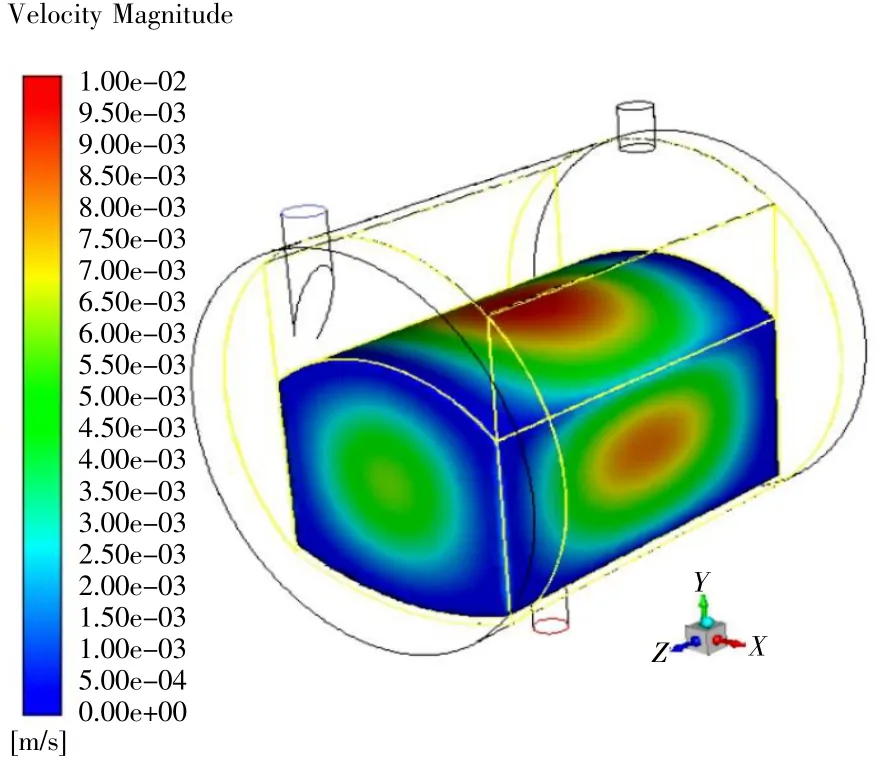

图10 和图11 分别展示了集液管改造前后,纤维球床层表面生产水速度分布云图,改造前生产水进入过滤装置后,主要从过滤器前端靠近入口区域进入纤维球床层,生产水进入纤维球床层的分布不均匀,进入床层的最大流速可达约0.04 m/s,这将导致过滤过程中,床层受污染程度不均匀而影响处理效果。将集液管的形状改造为T 型管,更符合滤料的分布情况,流通面积也有所增大。改造后生产水从纤维球床层的前后左右及上方各个面均匀地进入,最大流速降低至约0.01 m/s。

图10 布液管改造前立体进入纤维球床层速度分布

图11 布液管改造后立体进入纤维球床层速度分布

3.2 过滤器过滤压差分析

过滤阶段,纤维球床层被压紧,体积为V=1.973 m3,初始孔隙度为为92%,单个纤维球罐的处理量Q 为125 m3/h,可将入口生产水的含油浓度降低至10ppm以下,过滤过程中,生产水中的油和杂质占据纤维球床层的空隙,使得纤维球床层的孔隙度下降,流动阻力上升。过滤时间为t时刻的床层孔隙度可由式(3)计算得到,再带入式(1)和式(2)得到床层的黏性阻力系数和惯性阻力系数。

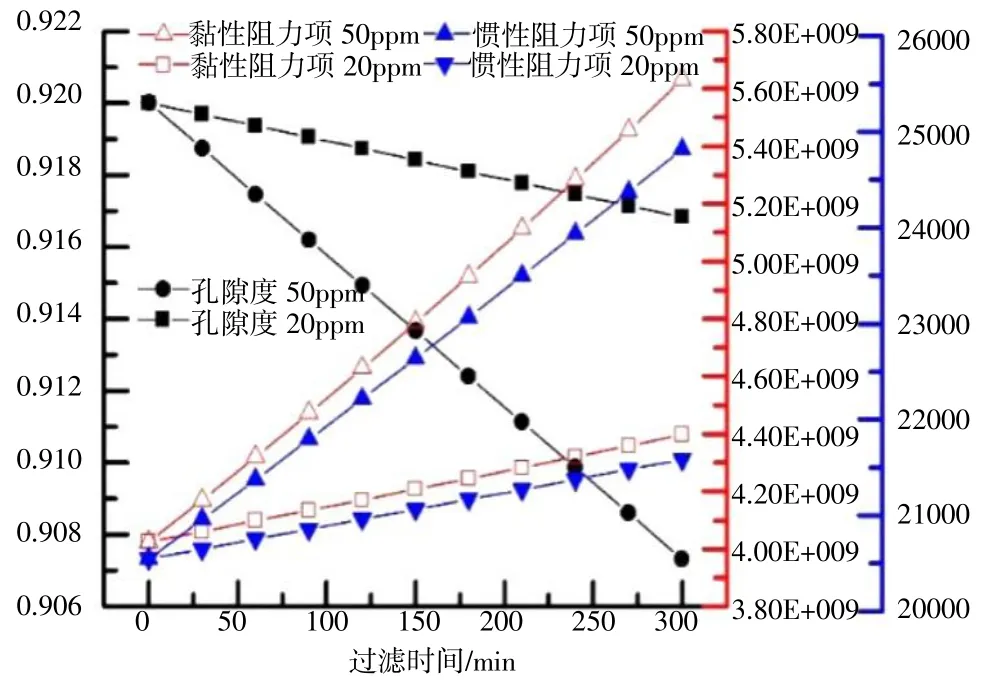

由于入口生产水中的含油浓度受上游设备处理效果影响,图12 显示了入口为50 ppm 和20 ppm 时,床层孔隙度和流动阻力随过滤时间的变化。当入口含油浓度为50 ppm 时,床层的孔隙度在300 min 内从92%下降至90.73%,当入口含油浓度为20 ppm 时,300 min 内从92%下降至91.68%。入口含油浓度较高,床层的截油量大,床层过滤生产水孔隙度下降快,床层的流动阻力上升速度快。

图12 纤维球床层过滤流动阻力时间的变化

图13 集液管改造前后水反洗强度及水反洗用水量

3.3 集液管改造对反冲洗影响

装置不设增压泵,靠过滤水自身的压力进行反冲洗,水反冲洗的压差为30 kPa。过滤器进行水反冲洗时,床层顶部的压板上提0.5 m,松开纤维球床层,床层体积由1.973 m3增加到2.959 m3,过滤时间长3.5 h,过滤器将含油污水从50 mg/L 降低至10 mg/L 计算,床层进入反冲洗阶段时的初始孔隙度为0.938 时,改造前水反洗强度为0.0159 m3/s,改造后增加到0.02639 m3/s。若每次反冲洗程序中进行3 次气-水交替反冲洗,每次水反洗时间为210 s,反洗用水量从改造前的10.017 m3增加到16.62 6m3。占过滤装置处理量从4.57%增加到7.61%。

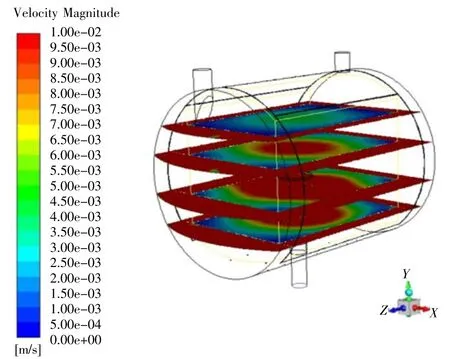

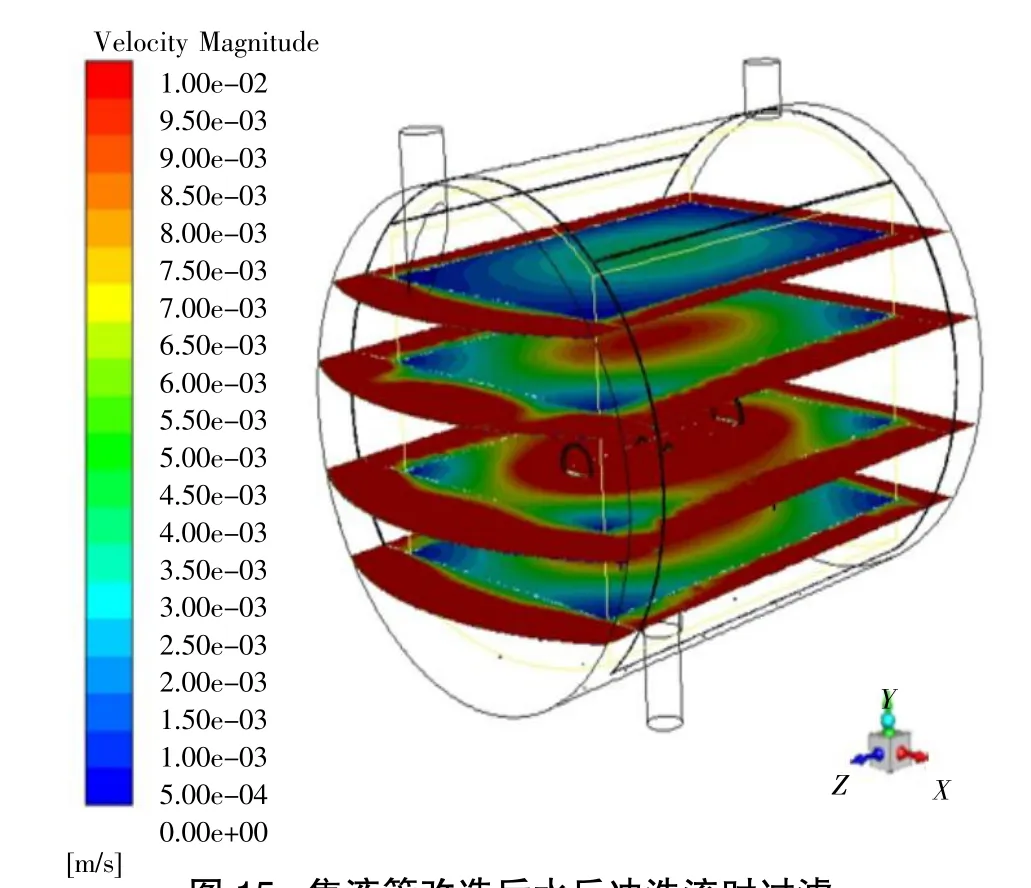

集液管改造前后,水反洗过程中过滤器内部不同高度截面的速度云图如图14 和图15 所示。集液管改造前,圆柱形的集液管反冲洗的范围较小,反冲洗水主要从床层的两侧和底部等距离集液管较近,流动阻力较小的路径离开床层。床层顶部前后两端存在较大的冲洗死角。集液管改造后,增大了反冲洗强度,同时增大了水反冲洗范围,减小了反冲洗死角区域。

图14 集液管改造前水反冲洗流时过滤器内部不同高度截面的速度

图15 集液管改造后水反冲洗流时过滤器内部不同高度截面的速度

4 结论与展望

改性纤维球过滤装置的压力损失,主要发生在出口集液管附近,通过改变集液管的形式,使之符合滤料分布情况,可有效降低过滤压差,同时使床层内流速分布更均匀,避免床层内给部分滤料污染程度分布不均匀情况。对于反冲洗流程,增强了水反洗强度,减小了水反洗的死角区域。但同时增加了反冲洗用水量。

改性纤维球过滤装置作为生产水深度处理设备可将含油污水中的含油浓度降低至10 ppm 以下,适用于入口含油浓度较低的工况。对于海上FPSO 终端生产水含油浓度往往可达30~50ppm,适应性较差。