DP980 镀锌钢板辊压成型激光焊接应用

于一强,张宝贵,杨 琨

(南京凯晟材料科技有限公司,江苏 南京 211500)

0 引言

随着汽车工业的飞速发展,燃油经济性、更高安全性和更低碳排放量对汽车车身轻量化需求提出了新的挑战。减轻车身整体重量可以起到降低油耗和提升性能的作用,因此汽车行业为解决汽车轻量化问题,实现的手段由材质替代为高强度钢板,推进了先进高强钢在车身设计制造应用的稳步增长[1-2]。随着强度级别的加大,材料塑性急剧下降、回弹变大、一次成型性变差,采用常规的冲压工艺很难满足工艺要求,从而使热成型工艺、辊压工艺成为了优选工艺。辊压成型技术通过使用多个不同形状的轧辊,可以实现对带材的纵向弯折,从而达到预期的截面形状[3]。这项技术特别适用于高强度钢材的成型,例如,1500 MPa 的马氏体钢已经被广泛应用于各种工业领域。辊压成型是一个复杂的工艺过程,需要多次操作和调整。一个辊压生产线可以满足多种产品需求,只要更改轧轮模具,就可以制作出各种不同截面形状的产品。配置的独立控制伺服电机,可以通过计算机编程在铁板成型过程中控制横向移动机架,从而实现截面变化和制作过程的灵活性,极大地拓展了原有单一截面产品的应用范围。

1 先进高强钢材料及其性能

诸如双相钢(DP)、变相诱导塑性钢(TRIP)、复相钢(CP)以及马氏体钢(MS)等都属于主要的强度较高的钢材类型。利用相变组织加固,这些类型的钢材能够实现高强度,强度取值范围在500 ~1500 MPa[4]。通常,将抗拉强度超过700 MPa 的钢材定义为超高强度钢。高强钢材料与普通钢材相比具有更强的刚度和强度,因此,制造相同功能或结构的车体、车门等零件时,所使用的高强度钢板比普通钢板更薄,进而有效实现减重。其典型应用包括:(1)应用于保险杠防撞钢梁、门板内梁等部位,有利于提高整车防撞性能;(2)应用于边梁、车轮等部位,能提高局部位置的抗疲劳强度;(3)应用于车顶、车门外板能有效降低车体碰撞后的变形量。

2 国内外辊压成型研究现状

2.1 国外辊压成型发展现状

在十九世纪期间,国外的滚动成型技术逐渐取得了显著发展。尽管在早期阶段,它缺少足够的理论依据,但设定工艺规格主要依赖于实际生产的经验。然而,随着辊压成型技术在多个行业里被广泛应用和发展,各国都已经预见到了这项技术的发展潜力,所以每年都投入大量的人力和物力来做相关研究[5]。1910年,美国成功开发出了第一套具有专业标准的辊压成型设备。1939 年,美国钢铁研究院资助的康奈尔大学教授乔治·温特率领实验团队对辊压成型的理论进行了深度探究,他们的研究主要依赖于Von Karman 和Bryan 的理论方程。尽管在研究过程中,大量实践数据提供了重要的参考,但他们的理论公式在实践操作层面上,并未给生产带来明显的指导帮助。在计算机科技快速进步的带动下,辊压成型理论分析的工具逐步健全。东京大学的教授木内学提出了应用形状函数来诠释辊压过程中形变区域曲面状态的方式,并且通过优化形变能量,成功确定了辊压形变的空间曲面[6]。一种可以预测材料宽度、残余应力和可能出现的辊压变形缺陷的方法,由英国学者King T. E. E.和PowellI J等人提出,这种方法基于塑性增量理论和残余应力理论,并通过数学公式来确定成型过程的应力应变设计。在20 世纪期间,辊压成型机的集成性急剧增强,迅速延伸到冲压、焊接等多个领域。随着21 世纪的到来,为了满足对高柔韧性和高精准度辊压成型产品的渴求,整合了断面光学检测、工装快速切换等高效设备的辊压成型单元,从而提高了集成化程度。因此,新兴的辊压成型技术如四辊式成型、柔性冷弯成型、CTA 成型以及辊冲孔加工法等应运而生。

2.2 国内辊压成型发展现状

20 世纪末,我国引进了辊压成型技术,这种技术因其高效、简洁的特性,迅速在工业界得到广泛应用,尤其是在建筑、汽车等行业,它的出现大大提升了单一截面成型的效率,也为辊压成型理念的发展提供了强有力的支撑。随着汽车行业的发展,高强度钢板的应用越来越普及,以满足建筑行业对型材的大规模需求。然而,由于冲压成型过程中容易出现开裂、皱纹等问题,因此,采用辊压成型技术可以有效地控制产品的表面精度和光滑度,从而使其得以更加广泛的应用。为了实现节能减排的目标,高强钢和超高强钢在汽车生产中的应用越来越普及,特别是在抗拉强度高达1300 MPa 以上的钢材,辊压成型技术的发展受到了极大的关注。燕山大学的刘才教授将有线条理论应用于辊压工艺,深入研究了其成型过程及应力场,从而为节能减排提供了重要的参考[7]。张乐乐教授利用拉格朗日弹塑性变形理论与辊压实践的结合[8],深入探索了带材在辊压成型过程中的应力场和应变场,北京科技大学开发出CARD 柔性系统和专家系统[9],为彩板门窗的计算机辅助制造技术和CAD/CAM 集成技术的发展提供了重要支持,为国内的技术创新提供了有力的保障。我国研究人员运用弹塑性有限元法对辊压加工通过数字模拟,郑军兴等专家利用ANSYS/LSDYNA 深入探究了辊压加工的反弹性能[10-11],而刘继英的团队则利用Marc 技术,对高强度钢板辊压形成的机理进行了深入的研究[12]。当前,我国辊压成型研究的重点已经从有限元分析转向了技术流程和理论的深入探究[13],以期获得更好的结果,从而推动辊压成型技术的发展。

汽车市场对于定制辊压型材的需求极大,预计其年度市场规模巨大,估值高达800 亿元。具体来看,每年新能源电池盒框架的需求量达到1000 万套,这将为公司带来可观的年销售额。此外,每年领先的保险杠需求量也达到了4000 万套,这将为企业带来更多的收益,估算的年销售额大约40 亿元。

3 激光焊接技术应用

从20 世纪70 年代开始,许多发达国家便着重研究并重视激光,因为它具有出色的导向性、高亮度以及优良的单色性等属性。采用高能量密度激光束作为热源的激光焊接,是一项效能高且准确的焊接技术,已在许多工业生产领域实现了迅速的推广和发展。但是随着产品精密度的不断提高,新材料的不断应用,常规的激光光源和焊接方法已经无法满足产品质量和生产效率的要求,迫切需要寻找新的解决方案。近些年,蓝光激光器、绿光激光器、飞秒激光器等新光源,摆动焊接、ARM(adjustable ringmode)环形可调光斑焊接等新工艺不断被推出,创新性地解决了工业生产中的一些焊接难题。

激光焊接技术和应用不断发展,主要沿4 个方向深入发展:(1)向高功率发展,目前已有万瓦光纤激光器应用于厚板金属的焊接,以及高反射材料对于更高功率激光器的需求;(2)更短波长的激光器不断出现,如绿光、蓝光激光器,随着成本的不断降低,其应用会更加广泛;(3)更短脉宽的激光器不断应用于新的领域,从原先的连续焊接到QCW 脉冲焊接(毫秒级),再到纳秒应用于薄板异种金属材料的焊接,目前已经出现飞秒激光应用于玻璃以及陶瓷等材料的焊接;(4)激光和其他传统热源的复合,以及不同波长、脉宽的激光相互之间的复合;在时间和空间领域的复合,也是未来研究的方向之一,以发挥不同热源的优点,获得更好的焊接质量或更高的焊接效率。

汽车行业的发展推动了激光焊接技术的普遍应用。一项研究发现,采用激光焊接可以有效地减轻车身重量,进一步降低了全总成本。与电阻焊需要双边接触的方式相比,激光焊接的单边非接触方式能实现更小的搭接宽度。如果能充分运用激光焊接,单辆汽车就能节约使用40 kg 钢材。此外,激光焊接还具有焊接速度快、焊缝强度高、焊缝及热影响区窄、热变形小等特点[14]。

为了达到减轻汽车质量和提高车身耐腐蚀的目标,广泛使用了高强度的镀锌双相钢板。但是,在焊接过程中,双相钢的镀锌层对焊接过程有一定的影响。比如用电阻点焊,锌层会在早期融化,导致由于锌环的形成,焊接处的电流浓度显著降低,而且锌层与铜电极之间的反应会对电极造成污染,从而缩短其使用寿命。此外,由于锌层的电阻率较低,接触电阻也较小,因此在焊接过程中容易出现飞溅、裂纹和气孔等问题,严重影响焊接质量和安全性。如果采用激光搭接焊,搭接处的镀锌层蒸发会导致焊接气孔和飞溅等问题[15]。

在激光焊接镀锌板的过程中,因为锌的沸点(906 ℃)比钢的熔点(1300 ℃)要低得多,镀锌层在遭受高能激光的照射时会立刻气化生成大量的锌蒸气,从而会对焊接过程的稳定性产生影响[16]。熔池在固液共熔态时由于高压锌蒸汽反作用力,致使熔池发生剧烈震荡从而在焊缝表面形成外部穿孔。同时还有部分锌蒸汽在焊接过程卷入熔池内部,在熔池凝固前未能及时逸出从而形成焊缝内部气孔。尤其当板厚度减小时,熔池深度减小,锌蒸汽更加容易穿透熔池,焊缝的穿孔缺陷加重,焊缝成形的控制也变得更加困难。

4 辊压成型镀锌板激光焊接

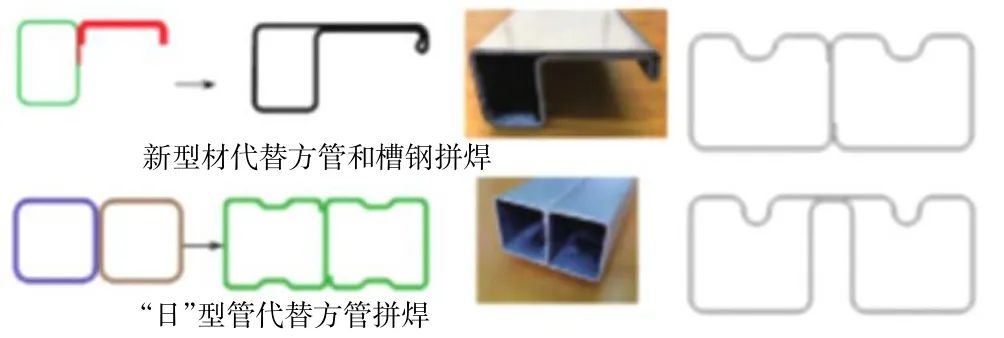

优化的辊压成型技术改善了产品的横截面设计,既达到了轻量化的要求,又提升了截面的物理性质。通过利用有限元模拟等分析工具,对产品在实际使用过程中的重要承载点进行了优化,有效解决了由于高强钢减轻可能出现的刚度问题。辊压成型设备主要包括开卷机、进料和上料机、剪焊设备、冲压机、造型组件、激光焊设备、后期定型设备、切割工具及码垛设备等[17]。采用P 型(上部)和“日”型(下部)定制辊压的构件的结构优化,如图1 所示。从图1 可以看出,传统的辊压成型技术在制造这两种构件时需要进行焊接。然而,定制的辊压成型技术成功地突破了传统辊压成型技术与用户需求的间隔,使构件实现了一体化,大幅提升了生产效率[18]。

图1 P 形和日形的定制辊压型材

根据消费者的具体需要,辊压成型技巧可以用来制造各式各样的截面形状的辊压型材,如图2 所示。然而,定制化产品的运作效率通常不高,模具替换的时长是评估定制工艺程度的重要标准。为了提高生产效率,我们需要在最初的阶段深入与客户进行设计交流,并调整成型器设备设计计划以增强其灵活性。如果目标是实现标准化和高效的辊压定制,就必须实行“三柔”,即“一台机器多种产品”“一台机器多种工艺”和“一种模具多种截面”。

图2 定制辊压成型生产线及辊压轮

在生产高强度钢的过程系中,通常会加入众多的合金元素以增加材质的硬度,这导致其碳当量显著高于一般普通钢材,从而使得其焊接属性较差。另外,为了满足制作多功能轻量型材的需求,设计上一般会更为复杂,比如复杂的断面型材产品,需要运用角焊、对接焊,叠焊接等多种焊接技术。总的来说,现有的高频焊接技术已经不能满足生产此类产品的要求。相比之下,新兴的激光焊接技术,因其高功率密度、小的热影响区、出色的焊缝机械强度和多样的焊接方式的优势,更加适合精确轧制型材的制程需求。在激光焊接过程中,焊接功率、焊接速度、光斑大小及焦点位置是决定性的技术参数,它们之间有着密切的关系,调节这些参数可以优化焊缝的品质。基于这个原理,由于激光焊接所涉及的加热区域较小,所以在辊压过程中,需要设计出更优秀的辊压模具和焊接工装以达到精度要求,并且,激光焊接对型材边缘的质量也有更高的评判标准[19]。

高强钢的辊压生产线主要有两部分组成:辊压成型生产线和激光焊接生产设备。高强钢有镀锌板和非镀锌板两种类型。锌的作用是增强钢板的耐腐蚀性能,但由于锌的添加,辊压成型激光焊接时的锌蒸汽会导致激光焊接焊缝气孔的产生。为了解决锌蒸汽对于焊缝质量的影响,研究人员对锌蒸汽的作用机理、对如何减小气孔进行了研究。华中科技大学陈志春等人研究锌蒸汽的行为对焊缝成型和焊接质量的影响规律,通过吸气的方式在熔池上方创造负压环境,使得锌蒸汽在焊接过程中顺利逸出,从而获得较好的搭接焊接接头质量[20]。但是这种方法,对负压的形成装置有极高的要求,在辊压生产线由于结构的因素,很难广泛应用。采用激光清洗的方式可以把镀锌板焊接搭接面的锌层去除,其基本原理是利用激光束的高能量密度和短脉冲宽度,通过光热效应来清除金属表面物质。但是由于激光清洗设备造价成本较高,很难在企业得到广泛应用。现有技术是采用机械刮刀刮除锌层,激光焊接时搭接面没有锌蒸汽造成气孔,成本低廉,得到生产企业的广泛应用。但是由于机械接触会造成刮刀损坏,刮刀损坏后不能把锌层去除,从而影响后续激光焊接的焊接质量,因此如何减小锌层对激光焊接的影响一直是值得研究的课题。

5 结论

综上所述,激光焊接技术能够满足镀锌板高强钢的焊接技术要求,在辊压线生产中的使用具有十分广阔的发展前景。随着汽车制造业的发展,以及对激光焊接技术进一步的改进,在新能源电池托架领域,激光焊接技术的应用前景一定会变得更加广泛,在激光焊接技术中的研究也会更为深入。当前,辊压成型叠焊、对接焊对焊接品质提出了更高的要求,因此一定要重视对激光焊接技术的研发,并结合制造业的具体状况展开交流合作,升级激光焊接技术,并不断加强激光焊接工艺的改进,开拓出一条现代化辊压生产线的焊接技术集成设备发展道路。