航空发动机控制技术发展与应用

甄 真,李玉芳,徐 涛

(中航西安飞机工业集团股份有限公司,陕西 西安 710000)

0 引言

作为发动机的“大脑”,航空发动机控制系统的工作目的是保障发动机在飞行包线和工作包线内稳定、可靠运行。从20 世纪40 年代[1,2],利用手动操纵油门杆完成发动机转速控制的单一航空发动机控制系统,到如今接收发动机各传感器信号并进行计算处理和控制执行操作的全权限数字电子控制系统(Full Authority Digital Electronic Controller,FADEC),航空发动机控制技术的发展已历经70 余年,航空发动机控制技术的发展历经了五代变更。航空发动机的控制功能完成了从单个部件到整机控制、从模拟式控制到数字式控制、从有限功能控制到全权限控制,发动机控制技术的革新和发展衍生出了不同类型的航空发动机控制系统。

1 航空发动机控制系统发展历程

航空发动机控制系统发展历程可分为液压机械控制系统、监控型电子控制系统以及全权限数字电子控制系统(FADEC)三个阶段[3],随着数字电子控制技术的不断发展,全权限电子控制系统可以分为单通道全权限数字控制+液压机械备份控制系统、双通道全权限数字电子控制系统、双通道全权限数字电子控制系统+主动控制技术+预测健康管理模型,随着FADEC 控制功能不断优化,未来FADEC 技术将逐渐由集中式向分布式发展。航空发动机控制系统发展历程见图1。

图1 航空发动机控制系统发展历程[4]

1.1 液压机械控制系统

液压机械控制系统中所需的逻辑判断和控制运算以及指令的指定全部用液压机械装置(杠杆、凸轮、弹簧等零件)来实现。早期航空发动机主调节器为单一控制,通过手动操作油门杆位置实现发动机转速的控制,后期随着液压机械装置的发展,航空发动机控制器引入发动机转速、进口温度、环境温度、压气机出口压力等参数,计算结构也逐渐被三维凸轮、杠杆等结构取代[5]。以美国Hamilto Standard 公司为代表的JFC 系列喷气发动机燃油控制器是典型的早期英美式涡扇发动机液压机械式燃油控制器的代表,其发展演变历程也表现了液压机械式控制结构向电子式控制结构的演变[6]。

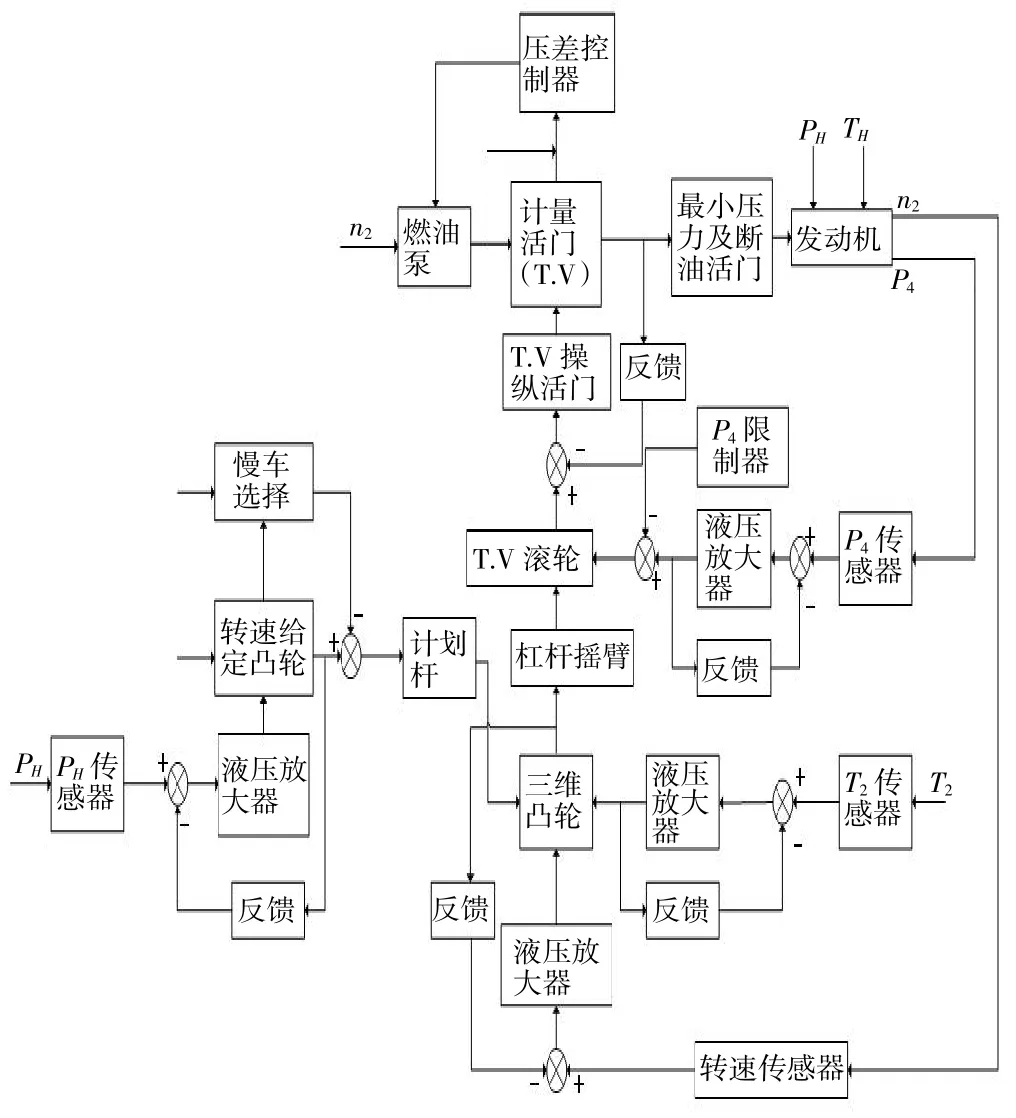

以JT9D-7J 发动机控制系统中的JFC68-3 燃油控制器为例,该燃油控制器属于液压机械控制器,由计算部分和计量部分组成。计算部分以燃油流量Wf和压气机出口压力P4的比值(Wf/P4)作为控制参数,通过感受油门杆角度、发动机工作状态、环境压力PH、压气机进口温度T2、压气机出口压力P4等,计算出发动机所需燃油流量并控制计量活门开度,使计量部分输送相应流量的燃油至发动机喷嘴,计算部分的计算元件由杠杆、三维凸轮、滚轮、弹簧等组成,均为液压机械式结构。计量部分用来保证供给发动机的计量燃油流量,在发动机工作限制之内,计量部分可依据计算系统计划的燃油流量向发动机燃烧室供油,计量部分包括压差控制器、计量活门、最小压力及切断活门等,其中压差控制器和计量活门共同工作,保持计量活门压差恒定,通过改变计量活门开度改变供油量。JT9D-7J 发动机燃油控制系统结构见图2。

图2 JT9D-7J 发动机燃油控制系统[5]

相比于同公司早期JFC25-20 燃油控制器JFC68-3 增加了压气机进口温度T2和环境压力PH形成三条补偿回路,使发动机控制精度和抗干扰能力显著提高。尽管机械制造结构愈益完善,但其可综合的参数始终有限。随着航空发动机性能发展,液压机械式控制器逐渐难以满足愈益增长的控制变量,因此,借助于电子技术、计算机技术的电子式控制结构应运而生。

1.2 监控式电子控制系统

监控式电子控制系统在液压机械式控制器基础上增加电子调节器,二者共同实施对发动机的控制。JT9D-7R4 发动机的燃油控制系统JFC68-7 就是在原液压机械基础上引入电子调节器,电子调节器监控发动机各参数并通过扭矩马达调节n2再调活塞[6],参与燃油流量控制,保证精确的推力控制及发动机各参数不超出发动机工作限制。电子调节器的加入使得JFC系列燃油控制器对燃油流量的控制更加精确,对外界条件变化更迅速做出自动补偿。

1.3 FADEC 系统

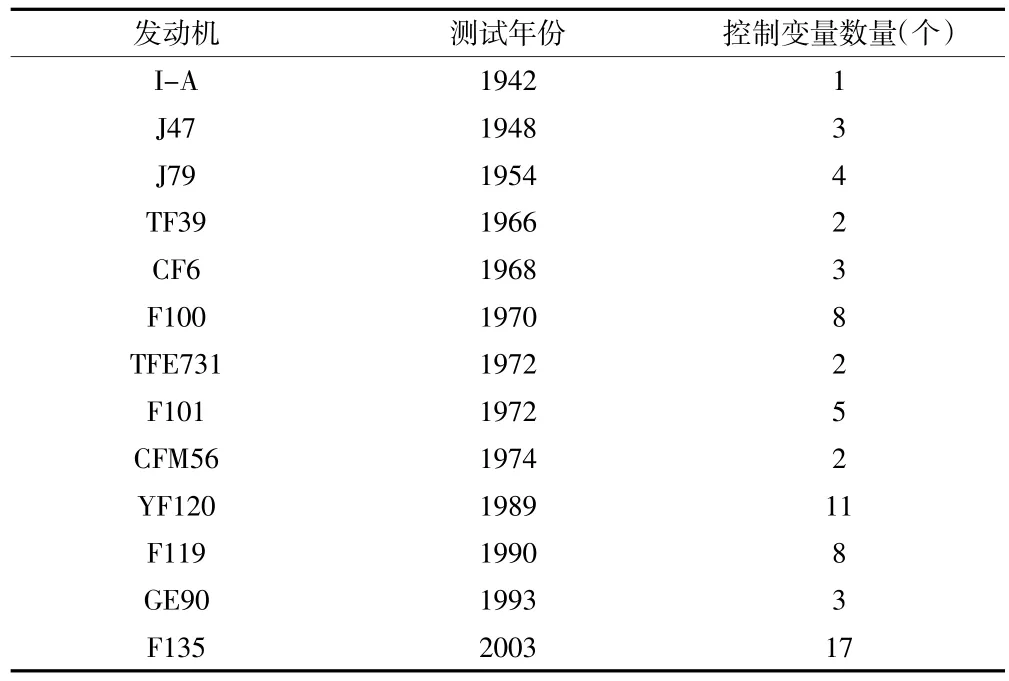

随着航空发动机性能要求的不断提升,对发动机控制要求越来越高,航空发动机控制变量发展呈现快速增加趋势,控制变量变化见表1。

表1 航空发动机控制变量发展趋势[10]

20 世纪70 年代,美国利用数字电路和软件对PW F100 发动机的监控式数字电子控制装置进行改良,实现了其液压机械装置的全功能控制。1981 年F-15 飞机装配F100 并完成首次试飞,F100 试飞试验的完成验证了在发动机全部控制范围内FADEC 技术代替液压机械控制技术的可行性,验证了FADEC 技术多变量控制技术的优越性。相比传统的液压机械技术,具有的优点:(1)多变量控制。FADEC 技术可以控制更多参数,且复杂控制算法的实现依靠软件完成,不仅降低了装置复杂度,更降低了被控参数的超调量。此外,FADEC 技术的多变量控制使发动机的控制精度更高,多反馈机制使发动机对外界条件变化更迅速做出调整。(2)更易实现飞发一体控制。采用FADEC技术更易实现发动机数据与飞机其他数据交互[7],发动机与飞机各子系统间的耦合作用大大加强。(3)系统可靠性高[8]。FADEC 技术采用多余度设计和容错控制技术,有效提高了设备可靠性。(4)成本低。降低了全寿命周期内的使用维护成本[9]。

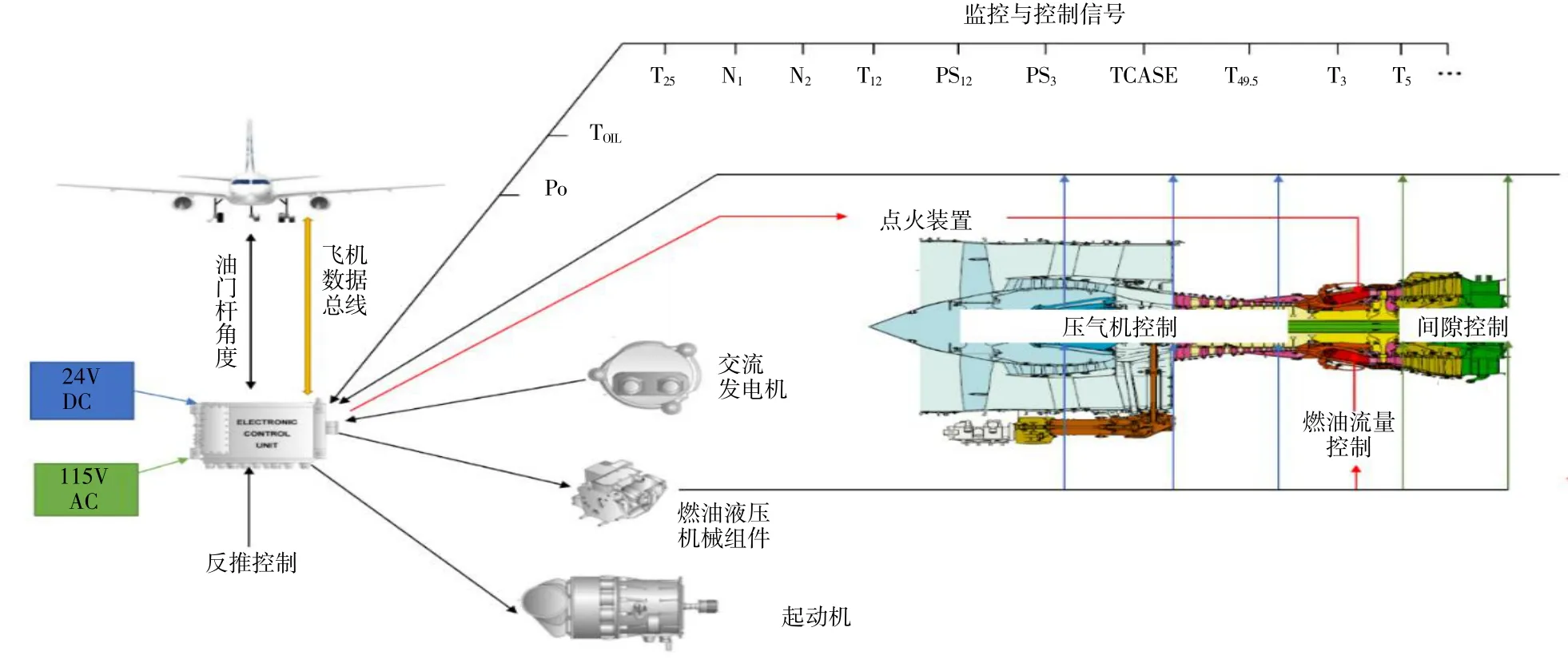

FADEC 系统即全权限数字电子控制系统,FADEC 的核心是一台微处理器,其可利用电子控制技术代替传统的液压机械控制结构,实现发动机整个飞行包线内、所有工作状态各种控制功能及参数的极限限制,此外,FADEC 系统还可以与飞机航电系统通讯,传送发动机工作参数和状态信息。一个完备的FADEC 系统包括发动机控制组件ECU、传感器、专用交流电机、燃油液压机械组件、点火控制、压气机控制、间隙控制、启动系统等[11]。其与飞机间交联关系见图3。FADEC 系统通过ECU 内部机载控制算法实现对传感器输入信号的诊断和处理,利用各控制逻辑计算产生数字信号,并经过A/D 转换器转换为模拟量输出并驱动各相关装置工作。FADEC 系统可以实现燃油流量控制、风扇及压气机进口可调叶片角度控制、尾喷管临界面积控制、涡轮间隙高压压气机流量控制等几乎包含核心机运转的全部控制。

图3 CFM56 发动机FADEC 系统交联

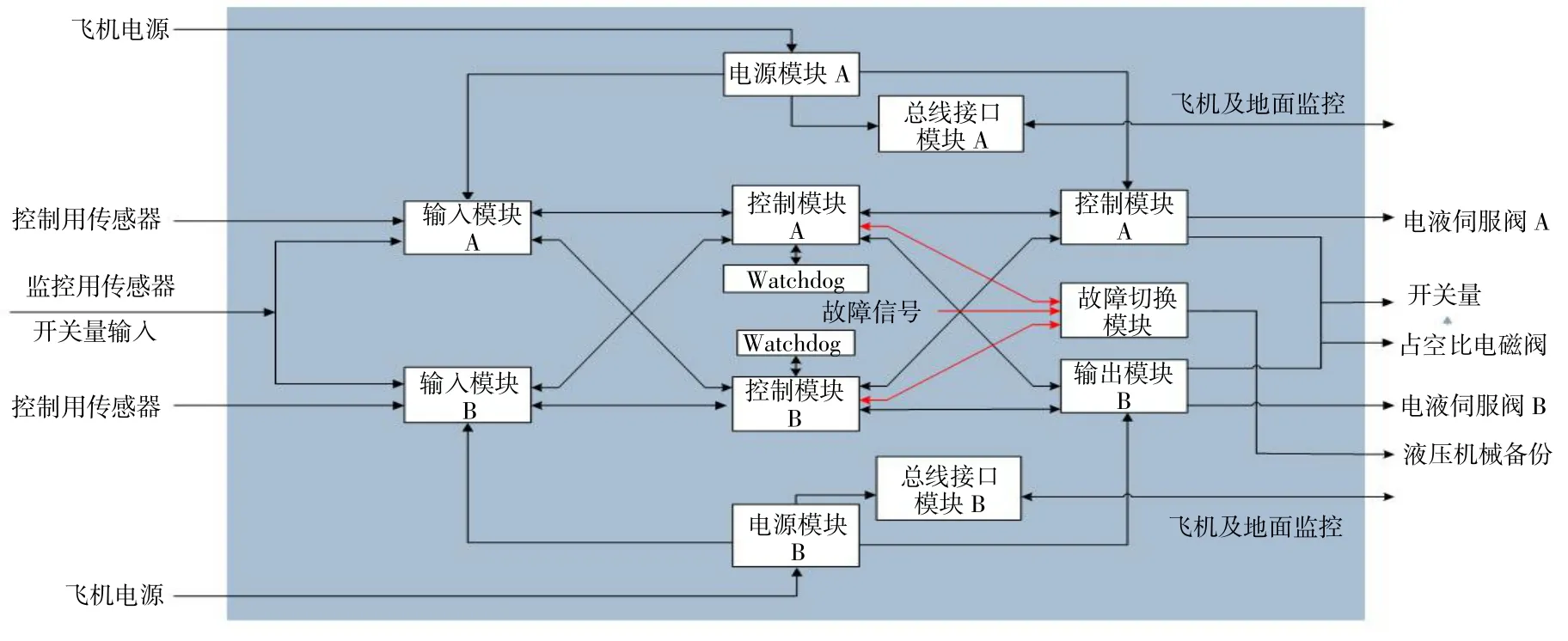

20 世纪90 年代,FADEC 技术逐渐由单通道全权限数字电子控制+液压机械备份转变为双通道权限数字电子控制技术(第二代FADEC),双通道全权限电子控制技术采用双余度设计,包含两个相互独立数控通道,一个通道作为主控单元,另一个通道作为热备份,以备主控单元故障后随时切换工作状态。双通道数字电子控制器还包含一个故障切换模块,两个独立通道共用一个故障切换模块,当任一通道中任一模块产生故障时,故障切换模块能够无扰动切换另一通道相应模块代替工作。双通道数字电子控制器组成结构见图4。1995 年,M88-2 发动机已经装配了第二代FADEC 系统,相比第一代FADEC 系统,第二代双通道全权限数字电子控制系统增加了健康监视功能和FADEC 半自动维护功能,其控制算法和控制逻辑更加先进,控制和故障监控能力更强,自检技术更加完善。1997 年F119 发动机装配了第三代FADEC 系统[12],相比第二代FADEC 系统,第三代FADEC 系统控制功能增加了近一倍,采用了先进数据存储卡的燃油流量健康分析系统,实现了机上预诊和健康管理,整个系统可靠性和安全性更高,控制系统和发动机可维护性更加完善。

图4 双通道数字电子控制器组成结构

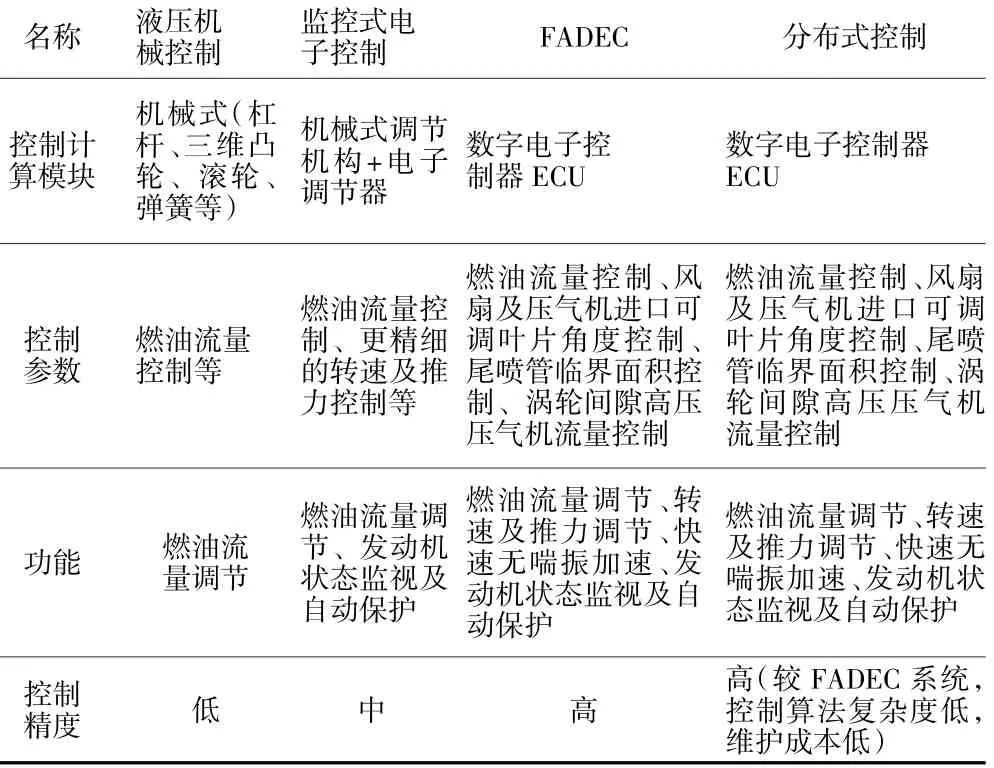

1.4 分布式控制技术

目前航空发动机控制大多采用集中式FADEC 系统,随着飞行性能要求的不断提升,动力装置系统的控制要求从发动机控制逐渐扩展至进气道控制和矢量喷管控制,因此FADEC 系统的传感器和执行机构逐渐增加,FADEC 系统核心组件ECU 的控制算法和接口组成变得极为复杂,维护成本变得越来越高。为了解决以上问题,将分布式控制概念引入航空发动机控制系统,分布式控制系统架构见图5,中央电子控制器、智能传感器和智能执行机构建立组成发动机局域网络,利用先进串行数据总线实现智能传感器、智能执行机构与中央电子控制器间的数据通信[13-15]。不同于集中式FADEC 系统,分布式控制系统将低级处理功能从ECU 下放到智能传感器和执行机构,智能传感器将模拟信号转换为数字信号后传输至数据总线提供给中央电子控制器,智能执行机构从中央电子控制器接受控制指令对执行机构进行闭环控制,中央电子控制器执行复杂的控制算法、数据接收、指令发送等功能。分布式控制系统弱化了FADEC 系统的监控功能,在降低控制系统复杂度、改善维修性和可靠性方面具有极大优势。受限于耐高温电子元器件技术、智能化控制模块技术以及先进通信技术等的发展,分布式控制技术目前仍停留在理论研究阶段。

图5 典型分布式控制系统架构

目前国内军用航空发动机的智能控制技术仍只停留在理论研究,受限于技术封闭、数据保密、科研转化效率低等现实因素,控制技术工程化应用与国际相比仍存在一定距离,真正要实现工程化的军用航空发动机智能控制系统不仅需要理论上的深耕,更需要现实工程上的研发应用。

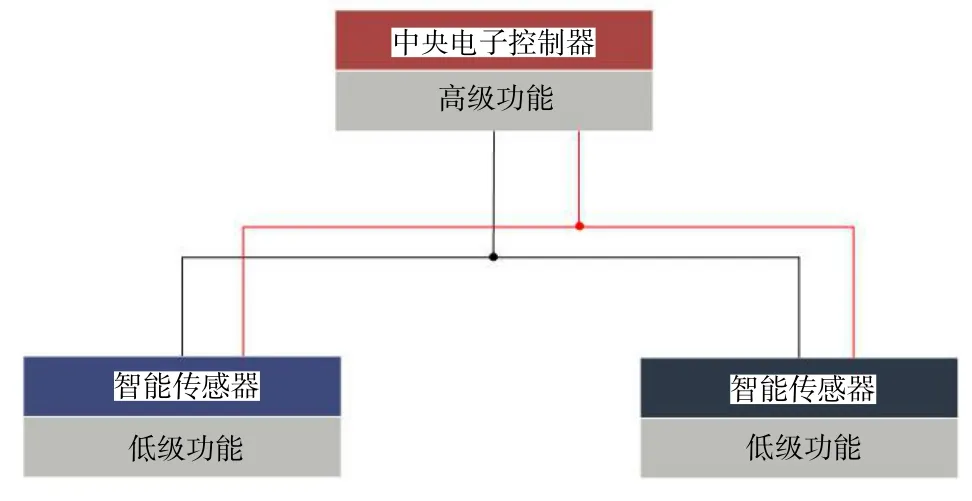

2 航空发动机控制技术对比分析

航空发动机控制技术从液压机械控制、监控型电子控制、FADEC 控制到分布式控制,取得了巨大进步与发展,各控制技术的组成及功能对比见表2。由表可以看出,相较于液压机械控制和监控电子式控制技术,FADEC 控制技术在控制参数、控制精度及控制功能等方面均有巨大的进步和优势,未来随着智能化控制模块技术及先进通信技术等的发展,分布式控制技术有望实现真正工程化应用。

表2 航空发动机控制技术组成及功能对比

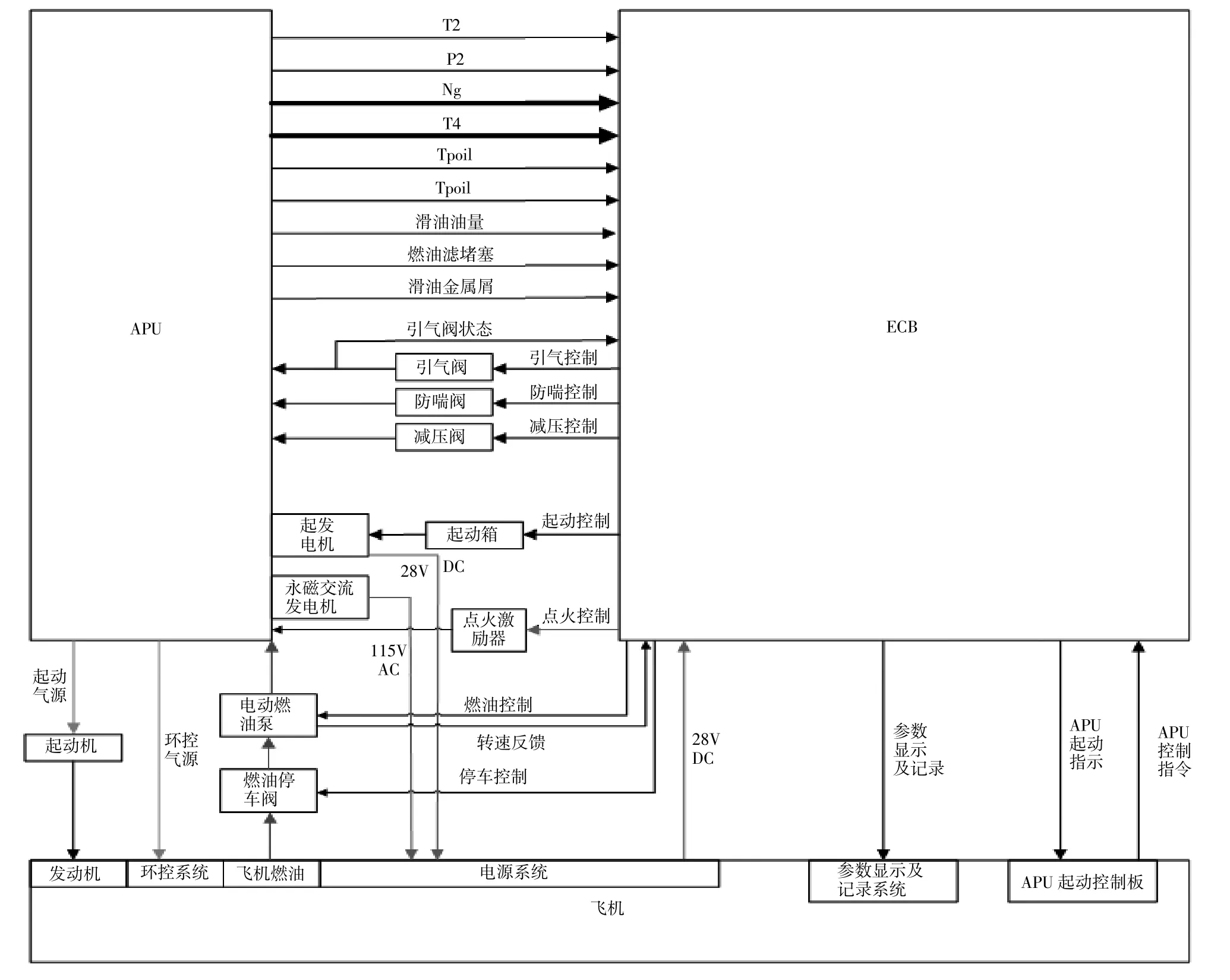

3 辅助动力装置全权限控制系统的研制与试车验证

APU 为一型恒速单转子辅助动力装置,采用全权限数字电子控制系统,具备地面引气及发电、空中发电功能。FADEC 控制系统总体结构如图6 所示,主要由数字电子控制器、燃油控制系统、点火激励器、起动箱及起发电机、引气阀、防喘阀、减压阀、各类传感器组成。为适应APU 引气、发电功能,FADEC 系统需能提供引气控制及发电控制装置,引气控制装置为利用数字电子控制器输出电信号控制开合的引气阀,发电控制装置为利用电信号控制通断的继电器,继电器与起发电机和永磁交流发电机连接,当APU 需要输出电功率时,继电器闭合接通下游供电负载。

图6 辅助动力装置FADEC 控制系统总体结构

FADEC 控制系统为单通道结构形式,接收来自飞机和相关传感器的指令和信号,其中转速传感器和排气温度传感器采用双余度设计,保障APU 重要参数监测控制的可靠性。FADEC 系统可在APU 起动包线和工作包线内,在规定的飞行条件下按给定的燃油调节计划自动控制APU 冷转、假起动、起动、停车等,确保APU 稳定工作。FADEC 系统对APU 重要参数进行限制和保护,存储APU 历程记录及使用情况。

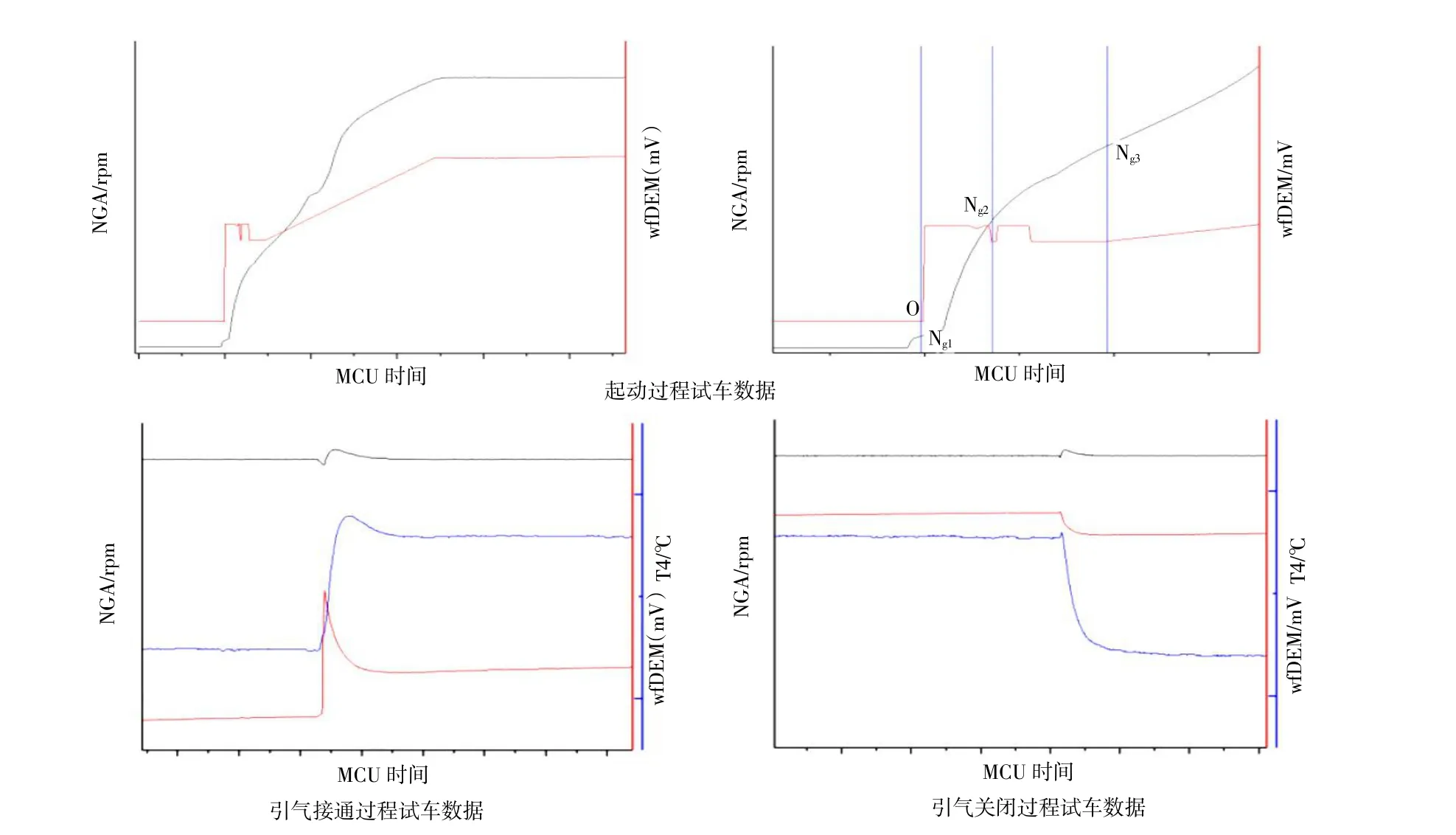

辅助动力装置系统设计定性后,进行了全状态台架试车及高空模拟试车,图7 为APU 高空模拟试车数据,图中试车数据表明APU 起动、试车、引气及发电状态工作稳定,APU 载荷瞬变期间转速波动最大值不超过5%,稳态误差在0.2%内。

图7 辅助动力装置高空模拟台架试车数据

4 结语

随着航空发动机性能要求的不断提高,发动机控制系统技术不断创新,航空发动机控制系统经历了液压机械式控制系统、监控式电子控制系统、FADEC 系统的变革,未来随着耐高温电子元器件技术、智能化控制模块技术以及先进通信技术的发展,分布式控制系统有望成为航空发动机控制系统的主流选择。本文在介绍和展望航空发动机控制技术的基础上,提出了辅助动力装置FADEC 系统的总体设计方案,经地面台架试车试验及高空模拟试车试验验证,FADEC 系统的辅助动力装置功能完备、工作稳定,满足当前飞机使用需求。