航空复钛叠层自动进给钻加工应用研究

郝崟栋,陈俞鹏,卢大伟,姜 哲,赵碧霞,高文翔

[成都飞机工业(集团)有限责任公司,四川 成都 610092]

0 引言

为了获得更好的飞机性能与更轻量化的结构,现代飞机装配过程中对于具有质量轻、耐腐蚀特性的碳纤维增强复合材料(CFRP)、具有强度高、耐蚀性好、热强度高等特点的钛合金的应用越来越广泛[1]。

在飞机装配过程中,由于零件加工误差、制孔过程中受应力影响变形等因素存在,对于叠层类结构,需要将其进行定位装夹后一次完成钻削连接孔,以保证飞机构建连接的稳定性和寿命。CFRP 与钛合金所组成的叠层结构可以同时利用两种材料的不同特点,获得更为优异的综合性能[2]。但由于CFRP 与钛合金难加工的特性加上两者之间存在的钻削加工性能差异,使叠层结构在钻削过程中出现例如复合材料分层、复合材料出口端劈裂、钛合金出口端毛刺过大、钻削过热、刀具磨损迅速等缺陷,导致飞机装配过程中制孔质量低[3]。

自动进给钻制孔作为新兴的半自动化制孔技术,通过自身机械结构搭配定制的钻模进行装夹与定位,选配模块完成转速与进给量的设定,其相比机器人、钻铆机等设备具有不受末端执行器数量限制、制孔空间需求小、灵活性高、操作简单、重量轻便、成本低等优势,相比现行手持风钻制孔,其钻削准确度和效率高、钻削一致性和稳定性高,极大降低操作者劳动强度[4]。

目前国外航空制造领域关于自动进给钻制孔的技术较为成熟,波音、空客等大型航空公司已有大量使用。且诞生了诸如Atlas,APEX,Lubbering 等自动进给钻厂家[5],使用自动进给钻制孔的前景十分可观。但在国内航空装配制造领域中,自动进给钻的使用仍处于起步阶段,几乎没有国产品牌的自动进给钻,工程中也仅应用于金属、复合材料薄壁单层或是CFRP/铝合金薄叠层结构的小孔径制孔。

主要针对CFRP/钛合金叠层结构大厚度、大孔径钻削开展自动进给钻加工实验,对叠层结构损伤、刀具寿命、钻削质量、钻削效率进行统计与分析。为自动进给钻后续实际工程应用中的参数选择提供技术储备,有利于推动航空制造技术进一步发展。

1 问题描述

现行制孔方式通过钻模板、手柄钻套保证孔位的准确性及垂直度,使用手持风钻、刀具进行制孔,需操作者提供轴向进给力。由于CFRP 与钛合金难加工的特性,需要先制直径较小的孔作为初孔,再通过多次扩铰的方式制得终孔。以φ11 mm 孔为例,首先制φ3 mm 初孔,此外还需进行多次扩孔与铰孔,共计22次加工,耗时约6 min,工序繁杂,加工效率低,操作者体力消耗大,且容易产生由制孔缺陷导致的超差。

飞机装配中大量复材金属叠层孔使制孔成为飞机装配过程中耗时占比最高的加工过程,因此制孔效率与质量急需提升。

2 自动进给钻说明

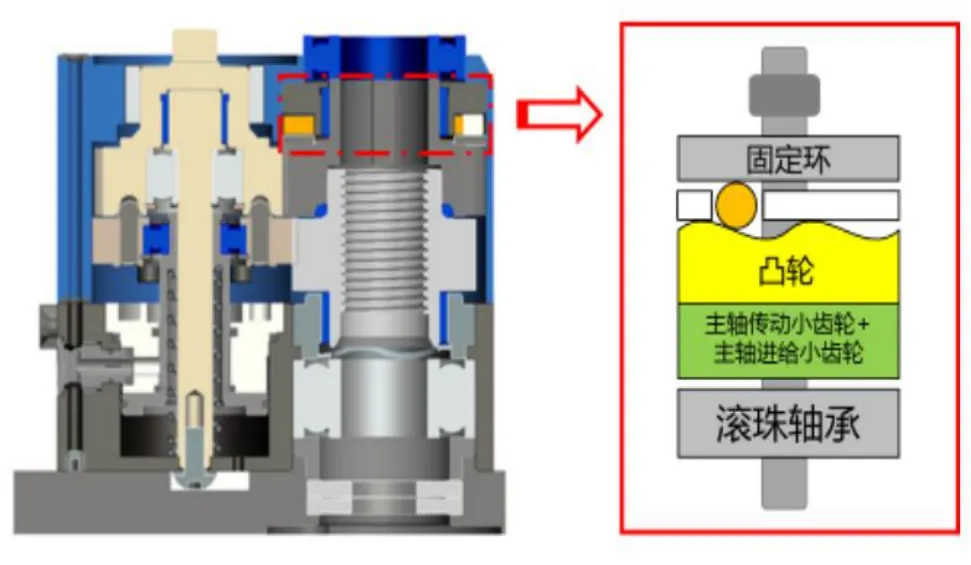

自动进给钻按照结构形式分为膨胀夹头型、转位卡口型等,为工业生产中的普适性、便捷性和后续实现钻-铰-锪一次制孔的目标,选用马头公司ST1200同心膨胀夹头式自动进给钻进行实验,该自动进给钻模块组成如图1 所示。

图1 ST1200 自动进给钻模块组成微啄断屑模块

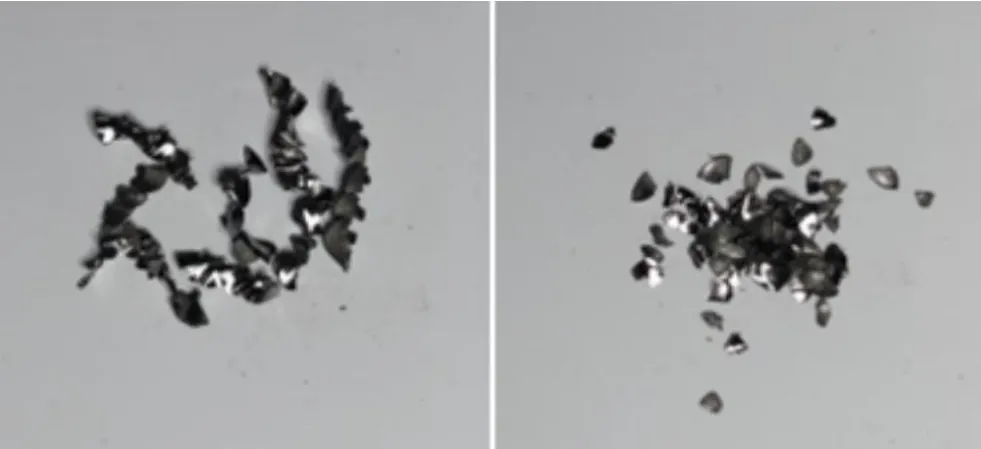

在CFRP/钛合金叠层结构钻削的过程中,由于连续的金属切屑易缠绕在钻头上,刀具旋转使切屑划伤孔壁造成制孔精度下降。本次使用自动进给钻的微啄断屑模块结构如图2 所示,微啄断屑模块在进给过程中提供较高频率周期性轴向振动,将切屑打碎,减少钻屑的堆积,使排屑顺畅,有效降低钻削过程中的阻力与产生的热量,提高工具、刀具的寿命,同时由于金属屑变为碎屑,降低了制孔过程中孔壁划伤的风险,显著提高叠层孔的精度与表面质量,采用和未采用微啄断屑模块制孔排出的切屑如图3 所示。

图2 微啄断屑模块结构

图3 采用(左)/未采用(右)微啄断屑模块排出的切屑

3 实验与分析

3.1 实验条件

3.1.1 实验材料

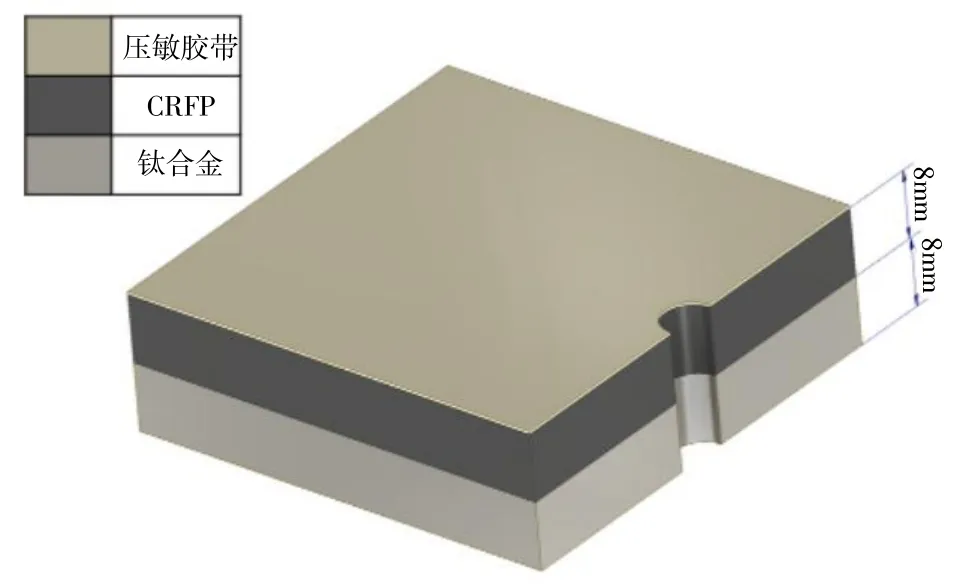

CFRP/钛合金叠层钻削实验试板(图4)为:厚度8 mm 的CFRP 试板,尺寸270 mm×210 mm;厚度8 mm的TC4 钛合金,尺寸270 mm × 210 mm。实验试板不加工初孔,CFRP 作为叠层结构钻削入口端,钛合金层作为钻削出口端。

图4 CFRP/钛合金叠层钻削实验试板

3.1.2 实验工具

选用马头公司ST1200 同心膨胀夹头式自动进给钻进行实验。

3.1.3 实验参数

进行实验的自动进给钻参数见表1。

表1 CFRP/钛合金叠层结构钻削参数

3.1.4 实验刀具

使用中天超硬公司φ6.1 mm(图5)、φ9 mm、φ11 mm 无涂层硬质合金钻铰复合刀具,钻头顶角为135°,刃数为2,钻尖带有冷却孔,加工时压缩空气从中高速吹出,达到冷却效果。

图5 中天超硬公司φ6.1mm 刀具

3.1.5 实验工装

设计制造专用试刀架,进行实验试板装夹与自动进给钻夹持,如图6 所示。

图6 实验工装与自动进给钻夹持

3.1.6 实验量具

使用内径千分尺对实验结果孔径进行测量。

3.2 实验内容

3.2.1 刀具寿命实验

同心膨胀夹头式自动进给钻不同于机床,其在钻削过程中夹持力有限,以本次实验中所用马头自动进给钻为例,其夹持力约1200 N,随着刀具的磨损,制孔过程轴向力逐步增大,出现夹持力不足致使自动进给钻顶出现象,因此对刀具的寿命提出了更高要求。本次实验针对中天超硬公司的三种不同公称直径的刀具分别开展寿命实验。

3.2.2 钻削质量实验

基于寿命试验制孔试板,对结果进行测量,对自动进给钻制孔能力进行评估。

3.2.3 钻削提效实验

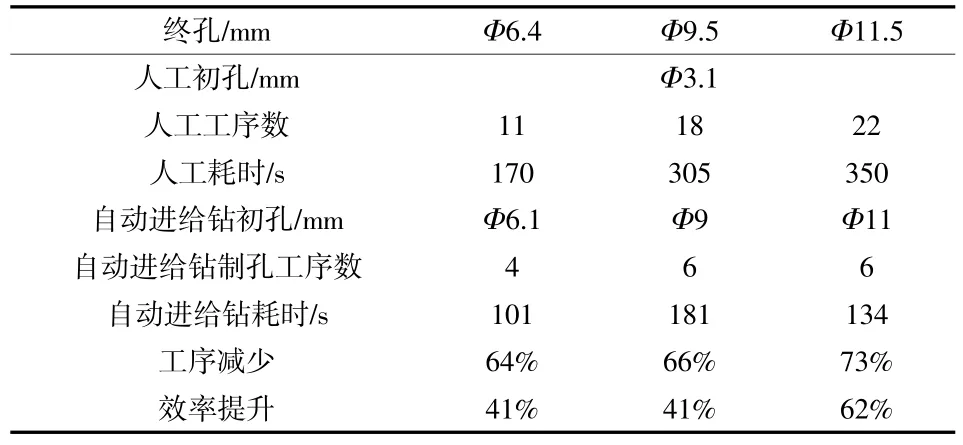

针对φ6.4 mm、φ9.5 mm、φ11.5 mm 三种规格的孔,人工和自动进给钻各制取10 个终孔,进行效率对比。

3.3 试验结果

3.3.1 孔径分析

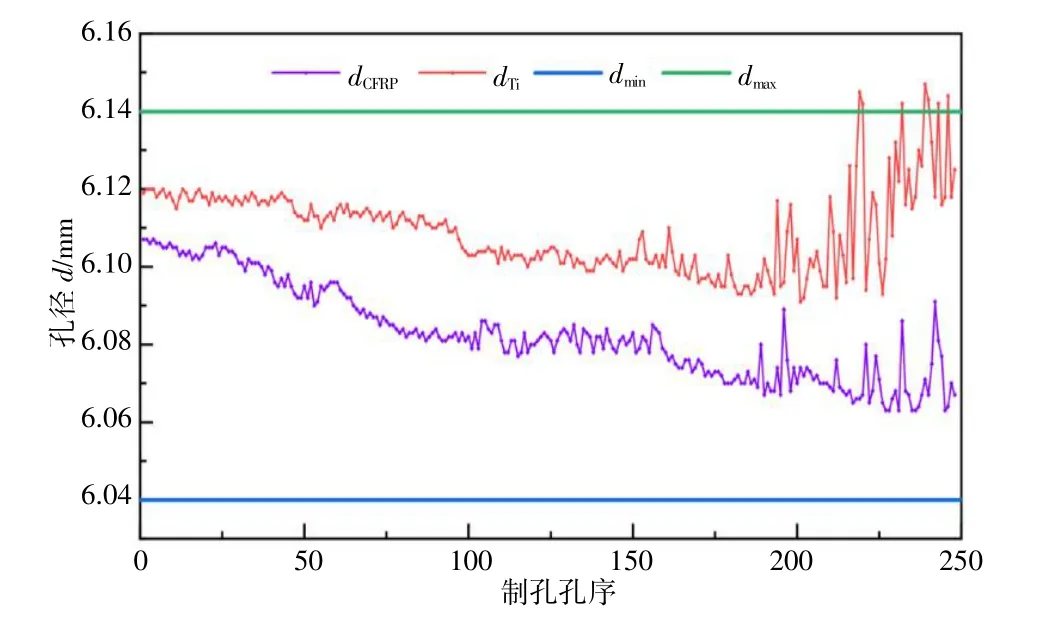

使用内径千分尺分别对三种孔径叠层钻削试板的入口端(CFRP)与出口端(钛合金)进行测量结果分别如图7、8、9 所示。分析可知,对于CFRP/钛合金叠层结构各孔径制孔,CFRP 的孔径整体均小于钛合金孔径。

图7 φ6.1mm 刀具制孔入口端与出口端孔径

由图7 可知,φ6.1 mm 刀具加工孔数<185 时,CFRP 与钛合金的波动均不明显,整体孔径呈现下降趋势,而加工孔数=185 时,孔径首次出现大幅增大,制249 孔时由于自动进给钻所提供的夹持力不足以抵消制孔轴向力被顶出,制孔过程结束。叠层结构试板入口端孔径范围为6.063 ~6.107 mm,平均孔径为6.085 mm;出口端孔径范围为6.091 ~6.191 mm,平均孔径为6.107 mm。由于使用φ6.1 mm 钻头制得孔仅作为初孔,制孔精度要求较低,上限为6.14 mm,下限为6.04 mm,在制第219 孔时出现第一次超差,制得的248 个孔中累计出现7 个孔超差,φ6.1 mm 道具寿命218 个。

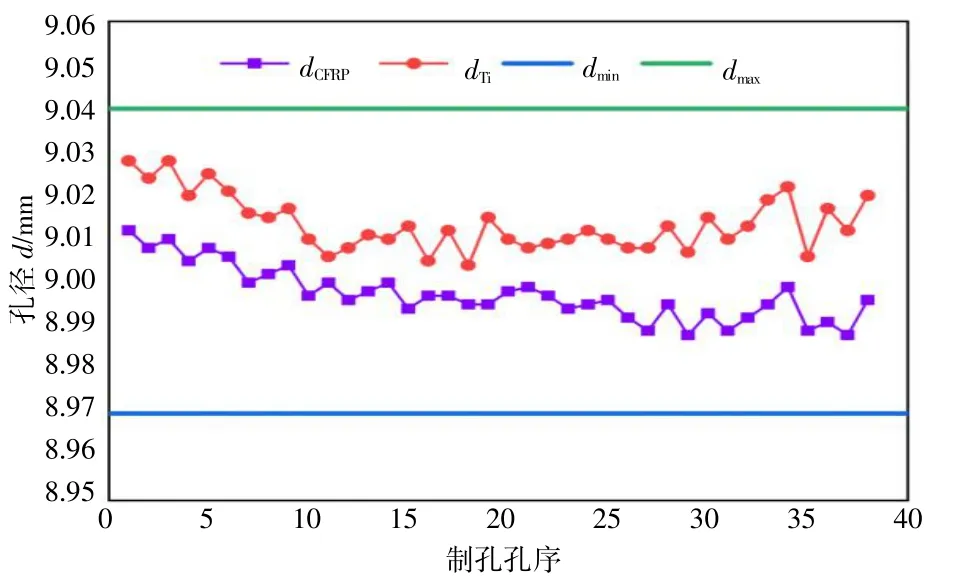

φ9 mm 刀具在制39 孔时出现顶出现象,由图8可以看出,入口端孔径范围8.988 ~9.012 mm,平均孔径8.997 mm;出口端孔径范围9.002 ~9.032 mm,平均孔径9.013 mm。φ9 mm 孔工程要求上限9.04 mm,下限8.97mm,本次制得贯穿的38 孔均在限制范围内,满足需求,刀具寿命38 个。

李辉的传记文学创作在重要的人与事件上是严格遵循史实的,而一些次要的人物和事件,是进行过一定范围内的虚构性艺术加工的。《监狱阴影下的人生》中的虚构性叙事方式主要体现在:

图8 φ9mm 刀具制孔入口端与出口端孔径

φ11 mm 刀具在制35 孔时出现顶出现象,由图9可以看出,入口端孔径范围10.979 ~10.998 mm,平均孔径10.989 mm;出口端孔径范围10.979~11.011 mm,平均孔径为10.999 mm。φ11 mm 孔工程精度要求上限11.04 mm,下限10.97 mm,本次制得贯穿的34 孔均在限制范围内,满足需求,刀具寿命34 个。

图9 φ11mm 刀具制孔入口端与出口端孔径

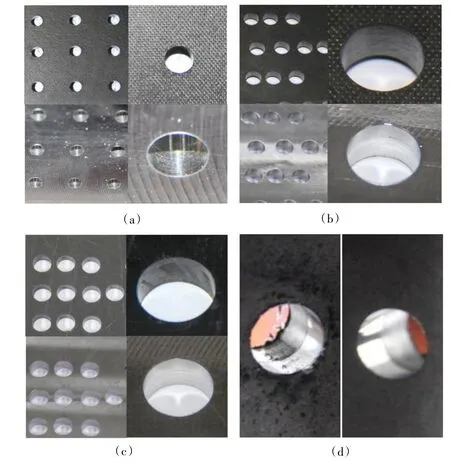

3.3.2 制孔质量分析

工程中往往按照刀具寿命的70%进行使用,对进行刀具实验的寿命的试板进行质量分析,图10(a)、(b)、(c)分别为φ6.1 mm、φ9 mm、φ11 mm 刀具钻削至第152 个孔、26 个孔、23 个孔(刀具寿命70%)时入口端与出口端的加工质量情况。图10(d)为人工制孔(左)与自动进给钻制孔(右)后光洁度对比。由图可知,入口端(CFRP)试板有轻微的毛边现象,出口端(钛合金)试板毛刺较小,孔壁存在轻微划痕,加工质量较好,且自动进给钻钻铰一体刀具制孔孔壁光洁度优于人工制孔。

图10 制孔质量分析

3.3.3 制孔提效分析

对各个孔径10 次人工制终孔与自动进给钻制终孔的时间求取平均值进行记录,并记录制孔过程的工序数量,进行统计与分析,对比见表2。

表2 自动进给钻叠层制孔提效对比

由表2 可知,针对φ6.4mm、φ9.5mm、φ11.5 mm三种孔径的终孔,使用自动进给钻制初孔并人工铰至终孔相比与人工制初孔并铰至终孔,其工序数量均有大幅度减少,效率均有大幅度提升,φ6.4 mm 终孔工序减少64%,效率提升41%,φ9.5 mm 终孔工序减少66%,效率提升41%,φ11.5 mm 终孔工序减少73%,效率提升62%。

工序减少的比例随着自动进给钻初孔尺寸的增加而增加,制孔效率提升总体随着自动进给钻初孔尺寸的增加而增加,但针对φ6.4 mm 终孔和φ9.5 mm终孔,由于工序数量存在差距,人工铰孔过程中需多进行2 次铰孔,因此二者的效率提升相近。

4 结语

自动进给钻搭配三种规格钻铰一体复合刀具,对CFRP 与钛合金叠层所制的孔的一致性和质量高低进行比较研究发现,此复合刀具可显著降低制孔工序,提高复钛叠层结构的制孔效率。

在自动进给钻所提供的夹持力一致条件下,对于同种材质、构型的刀具,随着孔径的增大,制孔数出现显著下降,但目前刀具寿命已达初步工程应用水准,有很好的推广应用前景。