集群布局模式下的智能物流设计与应用

陈锦权,陈 剑

(珠海格力电器有限公司,广东 珠海 519070)

0 引言

老工厂配套分厂与总装分厂之间“四段式配送”,即“配套下线—配套线边库—总装线边库—岗位线边—上线装配”,物流模式存在配送流程繁琐、库存严重、配送人员低效、配置臃肿、物流配送最后一米浪费严重等现象[1]。基于现有老工厂实际布局情况,研究探索一套符合公司老旧厂区集群布局模式下的智能物流模式。

1 厂间物流场地及流程实况

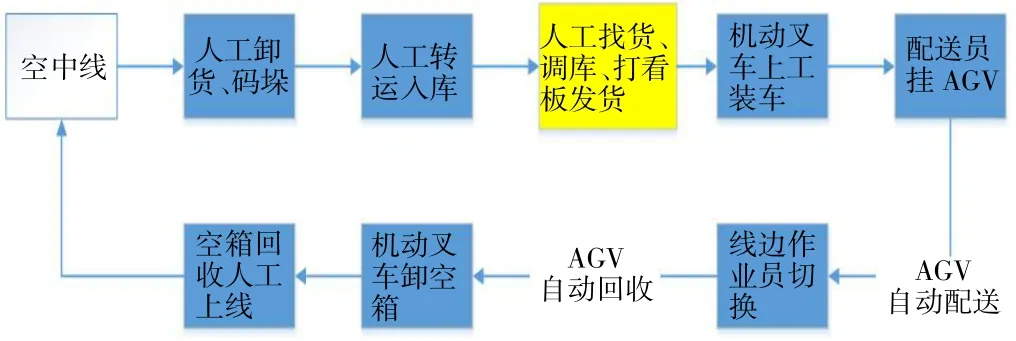

空调部件下线仓储区占地面积约172 m2,具体数据见表1,厂间内部作业流程图如图1。现有的空调部件从配套厂下线运输到总装上物流示意图。空调部件配发至总装车间,配送通道狭小、人车交流、跨单位交叉作业现场安全管控难度大,人工下料,劳动强度大,存在人员浪费;人工入库、出库;机动叉车装卸货,存在高危浪费;线边人工切换,存在点停浪费。

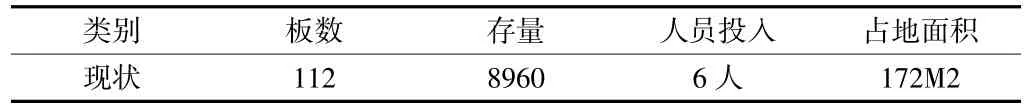

表1 改善前库存数据

图1 厂间内部作业流程图

该流程会产生的问题有:叉板配送无法实现车间自动化配送;周转过程涉及3 个单位,5 个转运环节;物料长途运输浪费;露天作业增加防雨胶袋成本浪费。

2 厂内物流调研

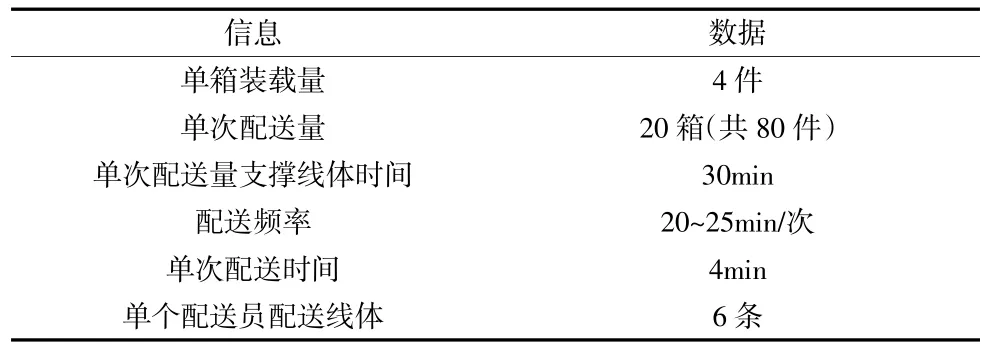

厂内物流配送班组配置与相关信息整理后得到的数据见表2。

表2 厂内物流配送班组配置与相关信息表

由表2 可知,配送员工作负荷相对较满,单一线体发生异常容易导致线体停线。物料配送线路为大环线,中间单点发生拥堵将会导致后续的物料无法正常配送,从平面库至下料点两点直线距离相对较短,因产线规划初期选择AGV 环线配送多岗位,整条配送线路距离长,单次运转时间长。此模式导致配送部分配送频率高的物料容易因缺料产生点停,影响产线效率。在配送过程中,需要不停装卸平板车;现有配送线路呈环形,配送线路曲折;一对多配送,存在缺料停线隐患。

3 岗位调研

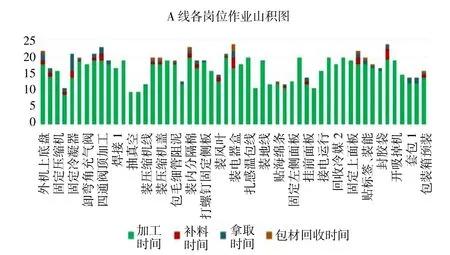

A 线各工序作业时间如图2 所示。

图2 A 线各工序作业时间柱状图

由图2 可知,包括装电器盒工序在内的前5 项高作业时间的岗位,作业内容都包含较多的非增值作业内容(补料时间、拿取时间、包材回收时间)。

对应整理以下岗位物流问题点:实箱在平板车上呈矩阵式堆叠摆放,下端物料需弯腰拿取;需调转平板车使用后半部分物料;物料使用完后将空箱堆叠放置平板车回收。

因此,为了改善以上问题,应减少或避免员工移动、拿取的动作;设计新型送料模式代替平板车送料模式;设计减少换箱时间的方案。本研究整理出初步改善方向前后对比,如图3 所示。

图3 初步改善方向前后对比图

4 方案设计与实施

整体方案运用一个流改善思路,过程中运用定位技术与信息化相结合,从而解决上述流程断点和信息不畅问题,岗位操作浪费运用LCIA 技术,设计对应近手改善工装和简易自动对接装置。

4.1 简化厂间配送流程及线路

4.1.1 配送点选定与物流规划

方案设计:规划通过皮带线+提升机+RFID 自动分拣+LCIA 自动下线码垛,实现空调部件楼层空中直配,消除电梯及人工转运作业。提升机应使用双排进出反向转动滚铜(或皮带)与皮带线联动,实现正、逆物流同步。空调部件厂内提升机可供选:Z 型循环式提升机;正向跨楼层提升机可供选:C 型循环式提升机;逆向跨楼层提升机可供选:往复式提升机。

水平传送设备选型采取皮带线+滚筒线的形式。直线传送皮带线两边设计为导向条防脱落,皮带具备快慢档(可调)。转弯传送滚筒线,转弯采取滚筒线,有效降低堵塞几率。

皮带线上线点设置电子看板,用来显示统计皮带线上的物料数量以及订单使用情况。下线点码垛投入视觉码垛机器人,再由顶升式AGV 配送到线。提升机入口分流设备,分流前端设置扫描枪,识别楼层,再由辊筒浮出式分拣机分流进提升机。

4.1.2 安全库存设定

设计智能平面库的正向物流:根据现有物流模式升级,经过自动下线、扫描分流、自动码垛后按线体排序进入平面库;平面库按线体设计出库码头,可与专用物流配送工装车自动装卸对接,通过信息化拉动系统,KIVA 机器人与线边LCIA 自动喂料工装进行联动,设定安全库存拉动触发点,实现自动拉动配送。在物料配送环节,空调部件产出成品,完成配送标志粘贴,通过提升机对接流上皮带线,在通过提升机自动识别车间,与指定皮带接驳配送到分厂[2];空箱回收环节按配发路线进行清退返回;为避免现场交叉物流,空调部件空箱下线点设置在原成品周转区。

物理系统使用按需求拉动系统,将各线体控制器加入按需求拉动系统;并根据线体产量设定相应的控制器安全库存,当线边控制器数量到安全库存线时,智能AGV 小车会接收信号进行控制器自动配送。

4.2 厂内无人化配送

采用自动对接系统+LCIA 设计可实现与线边对接的周转容器,实施步骤如下:

调研岗位信息→确定喂料端与回收端位置及尺寸→设计制作自动对接机构→选择触发信号接触器→自动对接系统测试[3]。

该方案实施难点在于设计适用于喂料回收的物料架。码垛层数为5 层,单次配送10 箱。且单箱较重,利用斜坡箱体已发生倾倒,需要工装车上自带动力实现实箱喂料与空箱回收。团队自主研发一种适用于KIVA 的动力周转架,通过周转架滚筒的正转与反转,完成实箱喂料与空箱回收。

除上述方式之外,还可以选择合适的智能装备解决现有配送方式,即KIVA(Kiva Systems),实施步骤如下:绘制可多线路调度的物流线路→KIVA 二维码铺设→KIVA 试运行。

KIVA 二维码高精度铺设是铺设的难点,由于KIVA 对接时物料架的方向与位置是根据二维码的铺设决定的。二维码铺设方向不正,将导致对接时物料架无法水平对接;二维码铺设位置不正,将导致对接时物料架撞击平面库或物料架相隔较远无法接受物料箱。

4.3 岗位物料近手化

电器盒岗位现场剖析,发现物料及放空箱存在较多弯腰及走动等浪费动作。为实现员工定点和定高度拿取物料,物料逐箱自动输送,空箱逐箱自动回收,减少弯腰及走动等浪费动作[4],需合理的设计运动轨迹及相应物料逐箱切换机构。结合岗位需求及成本把控,最终决定使用LCIA 解决岗位物料近手化问题。经过分析,可让物料逐箱从上方通过动力水平输送至员工使用处适宜高度,物料使用完毕后让空箱从下方自动回收。

4.4 物料逐箱切换机构的选择

LCIA(低成本自动化,Low Cost Intelligent Automation)设计分析:结合机构的功能使用需求,通过LCIA 选定分析表进行“物料逐箱切换机构”的进一步分析,分析过程如表3。

表3 机构选定分析表

因堆叠区要求空箱到达位置固定,偏差难度要小,故空箱从过渡区至堆叠区期间必须平稳送达,如图4 所示,决定采用动力机构使空箱水平运送至空箱过渡区,改善后线边库,电器盒近手化工装实物图如图5 所示。

图4 改善后线边库实况图

设计一款活动抱夹式夹抓,抱夹面中间为轴点,抱夹面可活动。运行时抱夹面下端先接触箱体,在夹抓收紧过程中,抱夹面由倾斜逐渐调整为垂直,垂直时,抱夹面与箱体两侧完全接触并实施一定压力,最终实现箱体抱夹[5-6]。实施过程中,需根据箱体宽度范围计算抱夹面倾角与最大活动范围。项目实现整体控员6 人,大大地提高了物流配送效率,降低岗位员工劳动强度,同时实现生产线班组效率提高16%。

5 结语

根据物料起点与库存存放点规划设计最优物流路线,通过订单信息、物料种类设定平面库入库逻辑,测量库存存放点与总装配送点各项尺寸,设计多条配送线路,解决临时物流堵塞导致无法配送问题。测量岗位可使用空间,设计符合人体工学的LCIA 工装,解决生产中最后一米的问题。案例结果表明,此流程可应用于集群布局厂区物料物流优化,从物料起始端至物料使用段全程管控,解决了物料运输过程中的各类浪费,对其他企业物流规划提供了一定借鉴意义。