一种自动夹持木薯收获装置的设计

许继仁,韦裕川,叶晓杭,王贵奇,谭茜茜

(广西大学机械工程学院,广西 南宁 530004)

0 引言

木薯自身含有大量淀粉,故木薯有“淀粉之王”的美誉,是世界上最重要的粮食之一,同时木薯在作为饲料上也是发挥着极其重要的作用,我国还将木薯作为重要的能源作物,木薯产业正飞速发展。鲜木薯的淀粉含量在30%左右,可用来生产淀粉,制造酒精等,应用广泛,经济价值高。在我国,木薯是主要粮食作物之一,种植规模近八百万,主要集中在我国的南方地区。木薯对国内木薯的种植目前采取两种套种方式:套种与单种。与其他作物进行套种可以对增加农民的经济收入,所以木薯的收获也变得更复杂。但目前,在我国,木薯的产量及种植的面积一直停滞不前,农民对于种植木薯的意愿不高,究其原因是木薯收获方式主要还是依靠人工收获,并且木薯种植与收获劳动量占比极大,人工操作不便、经济效益低且效率不高。所以,机械化木薯收获成为了必要趋势[1]。

根据调查,国内研发的木薯收获器械大多还在起步状态,较为成熟的器械数量还比较少,因此,机械化木薯生产的首要任务应是完善木薯收获器械的研发与生产。虽然我国早期引进了国外研发的设备,但是由于我国南方土壤结构与国外差异较大,所以木薯机械化种植收获问题亟待解决[2]。而外国种植木薯的地区气候较恶劣,土壤较干,而中国南方降雨量多,土壤较湿润,因此这些设备并不能满足我国的生产需求,在使用过程中存在着木薯损失率高,木薯与土壤存在粘连等一系列问题。我国人工收获木薯的方式主要是拔出式,采用这种方式可以减少木薯的损失,还能有效改善土壤与木属粘连的问题[3]。

1 总体设计

1.1 机构设计思路和方法

该装置设计的原理如下:该装置进行移动所需的动力来源为电能,通过固定在基座上的电机输出动力,再由单级齿轮的啮合传递动力,基座前方安装活动脚轮,可实现装置的自由转向,装置前端安装传感器,使装置能够自行躲避障碍,并且在抵达目的地后,装置可在移动过程中通过传感器自动测量与木薯杆间的距离,达到预定距离后驱动第三电机使V 型夹进行夹持工作,夹持完毕后驱动第二电机带动链条运动使升降平台上升,上升过程中由导向滚轮导向,使其向上移动,拔出后,移动到存储区,打开V 型夹,升降台下降到初始位置,完成了一次木薯自动夹持收获的工作,再重复进行下一次工作[4]。

1.2 基于自动夹持木薯收获装置的设计与制造

自动夹持木薯收获装置由移动机构,链式升降机构,自动夹持机构组成。移动机构可实现装置在各个工作区间的自由移动移动;链式升降机构可实现木薯的拔起;自动夹持机构可实现对木薯树的自动夹持。装置各机构组成如下:

1.2.1 移动机构

移动机构的用途:移动机构是该装置的主体,对链式升降机构与自动夹持机构的运作起到支撑作用,并实现装置的移动。

移动机构设计的创新点:该机构采用活动脚轮与固定脚轮,由电机输出动力,配合单机齿轮啮合传递动力,在移动时由传感器输出转向信号实现避障功能。本机构结构紧凑,组成简单,组装便捷,可在不同的环境中自由移动。

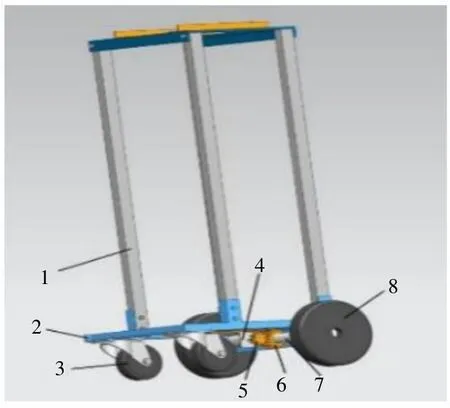

移动机构组成及连接如图1:该机构由基座2、活动脚轮3、第一电机4、第一斜齿圆柱齿轮5、第二斜齿圆柱齿轮6、转轴7 以及固定脚轮8 组成,支撑架1与基座2 通过螺栓连接固定,基座2 后方安装有固定的轴承座与转轴7 过盈配合,转轴7 两端安装固定脚轮8,转轴7 中间与第二斜齿圆柱齿轮6 采用键连接,第二斜齿圆柱齿轮6 与第一斜齿圆柱齿轮5 轴线平行彼此啮合,第二斜齿圆柱齿轮5 中间通过键相连与第一电机4 配套,第一电机4 通过螺栓与基座2 固定相连,基座2 前端通过螺栓连接安装活动脚轮3。

图1 移动机构示意图

1.2.2 链式升降机构

链式升降机构的用途:链式升降机构利用升降台的上移实现木薯的拔出。

链式升降机构的创新点:以电机提供动力,采用链传动传输拔出力,升降台与链条固定连接,且升降台装有导向滚轮,能够减少传输过程中能量的损失,保证升降台平稳地上下移动。该机构能够有效传输拔出力,能量利用率高,结构紧凑,配合紧密。

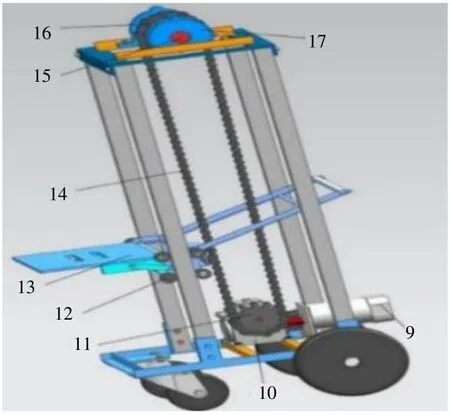

链式升降机构如图2 所示:该机构由第二电机9、减速机10、第一链轮11、导向滚轮12、升降台13、链条14、转动轴15 第二链轮16 以及轴承座17 组成,其中第二电机9 为机构的动力来源,第二电机9 与减速机10 间用轴与连接套配合连接,第二电机9 与减速机10 用螺栓固定,第一链轮11 与减速机10 采用键连接,升降台13 与导向滚轮间采用键与键槽配合连接,升降台13 中部采用螺栓与链条14 连接,可使升降台沿支架上下移动,转轴15 中部通过键与键槽第二链轮16 连接,两端通过轴孔配合与轴承座17 连接,轴承座17 采用螺栓与支撑架上方的顶板固定。

图2 链式升降机构

1.2.3 自动夹持机构

自动夹持机构的用途:自动夹持机构利用连杆构件传输夹持力,实现夹持力臂对木薯薯杆的稳定夹持。

自动夹持机构的创新点:采用多个旋转副,以电机输出动力,再通过螺杆与螺旋力臂传输力到夹持力臂上,夹持力臂前端采用叉齿,模拟手指交叉的方式对木薯薯杆进行夹持,在机构中加装传感器,控制电机输出合适的夹持力,使得薯杆不会因输出的夹持力过大而受损。该机构能够紧密配合,有效地传输夹持力,完成加持工作。

自动夹持机构如图3 所示,该机构由夹持力臂18、连杆19、第三电机20、第三电机固定板21、螺杆22、螺旋力臂23、力臂挡板24 组成,夹持力臂通过螺栓在第三电机固定板21 上形成铰链,夹持力臂18 与连杆19、螺旋力臂23 间通过螺栓铰接,第三电机20采用螺栓固定在第三电机固定板21 上,螺杆22 一端与力臂座挡板24 通过孔轴连接,另一端连接第三电机20,且螺杆22、推力座挡板24 与第三电机20 中心线共线,螺旋推力座23 与螺杆22 通过螺纹旋合连接。

图3 自动夹持机构

1.3 工作原理

装置的工作原理如下:操作人员可以选择采用手柄操控装置移动完成夹持工作,也可以选择自动运行模式使装置自动运行,当开启自动运行模式后,第一电机4 启动,通过齿轮啮合传递动力使装置向目标工作点移动,移动过程中通过传感器测量装置与目标的距离,当装置与目标到达预定距离时暂停运行。第三电机20 运作,带动螺杆22 转动,螺杆22 转动的同时,与之通过螺纹旋合连接的螺旋力臂23 沿着螺杆22 的轴线方向移动,通过旋转副传输夹持力使夹持力臂18 夹持目标,夹持完毕后第三电机20 暂停运作。第二电机9 启动,与之通过连接套连接的减速机10 进行减速输出较大的力矩,通过键与键槽配合连接使第一链轮11 顺时针旋转,传递拉力,由于链条14 与链轮11 啮合,转向相同,链条14 带动升降台上升,导向滚轮12 对升降台起到了定位与约束作用,升降台上升到预定位置后第二电机9 暂停运作。第一电机4 运作,使装置移动到存储区后停止运作,第三电机20 反转使螺旋推力座向前移动,夹持力臂18 放松,第二电机10 反转,使升降台下降到初始位置,即表示完成了一次工作。

2 理论设计计算

该装置主要包括移动机构、链式升降机构以及自动夹持机构。模型整体宽100 mm,高350 mm,装置运行后升降台可升高的最大距离为230 mm,距地面280 mm。

2.1 自动夹持机构

自动夹持机构由转速为750 r/min 的电动机输出动力,动力通过螺杆与螺旋力臂传输。

2.2 机构整体数据

自动夹持机构由夹持力臂与连杆通过轴销连接,构成一个V 型夹。夹持力臂前端有叉齿,长90 mm 宽4 mm。装置运行时,夹持力可达100 N 可产生200 N的纵向拉力。

2.3 夹持力臂强度校核

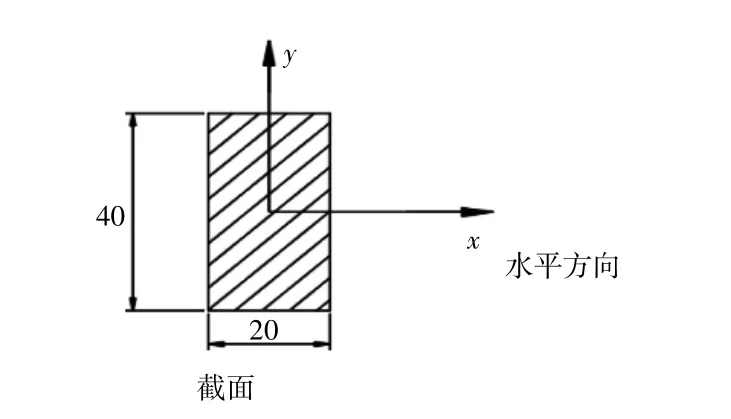

已知力臂中间段长L=0.2,力臂截面如图4 所示。

图4 力臂横截面图

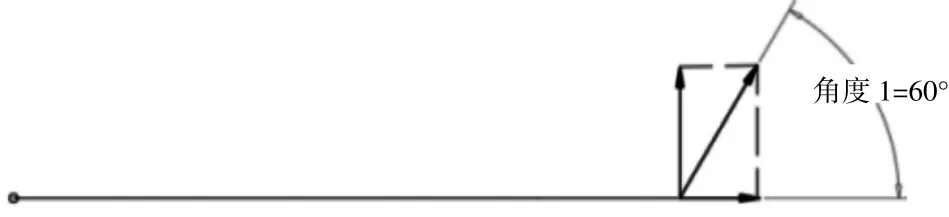

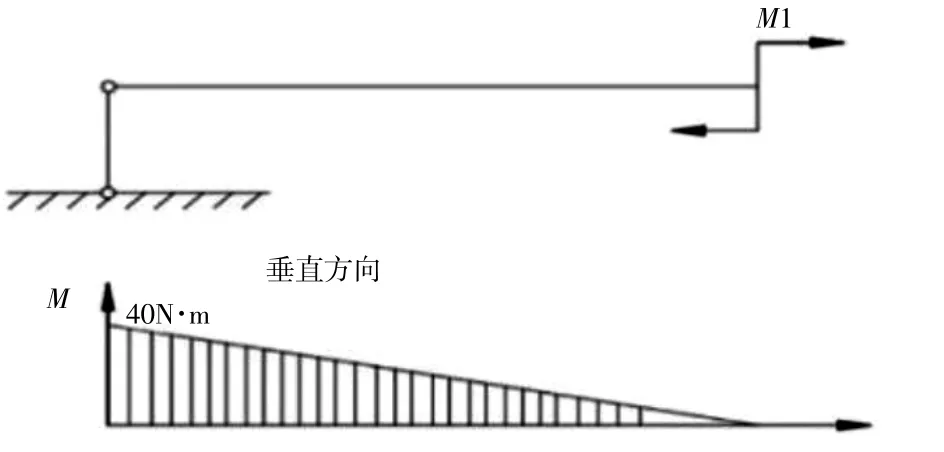

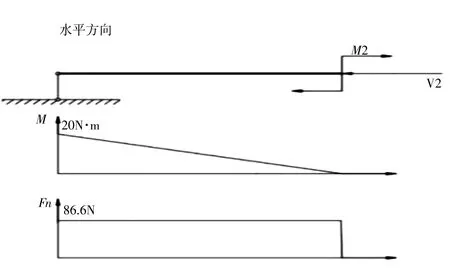

先将水平方向受力进行分解,已知水平力F=100 N,水平力与力臂夹角为α= 60°,轴向力F2=100cosα= 50 N,法线方向Fn= 100sinα= 86.6 N 杆,件受力如图5 至图7 所示。

图5 受力分析图

图6 垂直方向弯矩图图

图7 水平方向弯矩、剪力图

分析知该力臂受到弯压组合变形,由公式σmax=,矩形截面惯性系数为:

已知应力集中处A= 0.06 m2,已知Fn= 86.6 N,M1= 40 N·m,M2= 20 N·m。

故由公式

求得σ= 9.35 × 106MPa,由零件材料为Q235,抗拉应力[σ] = 375 MPa,安全系数n= 2,则σ< [σ],计算结果表明受力最大的力臂满足强度要求。

3 运动仿真及应力分析

3.1 动力仿真分析

该装置采用三维建模软件SolidWorks 构建模型,再将装置模型导入Adams 虚拟样机中进行仿真分析,添加了所需的约束与力后,添加电机并设置电机转速为120 r/min[5]。紧接着设置End time 为1.0,Steps为300 后点击开始虚拟样机仿真分析。仿真过程可以看出该装置有效实现了木薯的拔出动作,仿真结束后打开Adams 自带的modify 后处理模块中图像分析装置的受力、位移、角度偏移量,可分析出该装置机械性能良好。

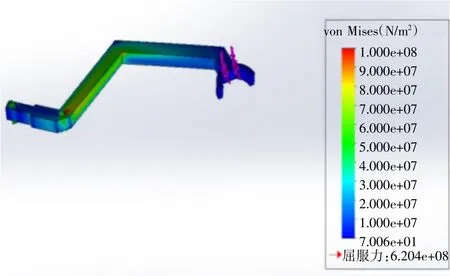

3.2 应力分析

使用SimulationXpress 模块对夹持力臂进行静力学的应力分析,对其添加约束和载荷等条件后求解出的结果如图8 所示。

图8 夹持力臂应力分析图

该装置能够方便、高效、快捷、可靠的实现木薯自动收获,并且强度满足实际应用需求,成功解决了木薯收获过程中遇到的难题。