一种双油缸同步压缩刮板装置的设计

秦付华,张 冰,许秀美

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

根据国家统计局对生活垃圾处理分析数据显示,2011 年以来,中国(大陆地区)城镇生活垃圾处理量逐年升高,2015 年后生活垃圾的产生量将以每年5%左右的速度增长,2019 年全国生活垃圾清运量已达到3.43 亿吨,预测2020 年我国的城市垃圾产生量将达到3.6 亿吨。随着我国城镇化率的提升以及人口结构的复杂度深化,可以遇见未来几年城市的生活垃圾产生量还会出现较高的增长态势[1]。面对数以亿吨的生活垃圾,国家颁布了多项改善生态环境的法规、制度,扎实推进城镇化的现代化治理能力,实现城镇生活垃圾处理能力全面覆盖[2]。然而,生活垃圾首先需从产生点转移至城市的各个垃圾中转站、收集点,再转运至远离城市的郊区焚烧场、填埋场进行处理,如何保证生活垃圾便捷、可靠、高效、环保的收集和转运,垃圾清运的载体——城市垃圾运输车在垃圾处理过程中起到非常重要的作用[3]。

总质量3.5 t 以下的小型垃圾收运车转弯半径小、车身窄,小巧灵活,广泛应用于城市老旧小区、乡镇、农村等道路狭窄大型环卫车难以进入区域的垃圾收运。但是,从另一方面来看,由于底盘尺寸小,其配套的厢体容积偏小。为了增加厢体的空间利用率、提高垃圾装载量,在厢体内配置液压压缩刮板装置是一个较好的方法,液压系统驱动油缸能产生较大的推力,从而对厢体内的垃圾进行有效的压缩。由于垃圾收集区与处理站距离较远,有的甚至达20 多公里,偏远农村及乡镇的垃圾收集工作往往比较困难,在保证安全性及车辆不超载的情况下,适当增加单台车辆的生活垃圾收集能力,能节约人力物力成本、提高工作效率。

1 主要组成部分及功能特点

1.1 厢体总成主要部分

带压缩刮板装置的垃圾收运车,其厢体总成一般主要由副车架总成、车厢前板、左侧护栏、右侧护栏、车厢左侧板、车厢右侧板、左后轮轮罩、右后轮轮罩、车厢尾门、车厢顶盖、污水收集箱、挂桶提升机、压缩刮板装置等组成,如图1(a)(b)所示。

1.2 压缩刮板装置主要组成部分

压缩刮板装置主要由控制阀组、左侧导轨、右侧导轨、液压钢管、液压软管、调压阀、压缩刮板、两路同步马达、刮板油缸、油缸安装座等组成,如图2 所示。

1.3 各主要部件功能特点介绍

(1)副车架总成:副车架总成用于安装液压油箱、电机油泵、控制阀组、厢体、左右后轮轮罩、左右护栏等零部件,副车架总成通过螺栓与货车底盘纵梁或横梁连接在一起,方便拆装。副车架的设计关键在于结构的合理性,需要通过应用专业的分析软件进行受力分析、疲劳分析、应力分析等来确定所用材料的规格、材质、形状;另外,还需要考虑制造、装配、焊接的工艺性可行性及可维修性。

(2)挂桶提升机:常用的挂桶提升机有侧挂和后挂两种形式,侧挂是指挂桶提升机安装在厢体的侧面,垃圾桶从厢体侧面提升倒料,后挂是指挂桶提升机安装在厢体的后部,垃圾桶从厢体后面提升倒料。侧挂桶提升机一般适用于120 L、240 L 的标准垃圾桶,其提料机构的传动形式有链条传动和单液压油缸传动两种;后挂桶提升机则适用于120 L、240 L、660 L 的标准垃圾桶,其提料机构的传动形式通常是双液压油缸传动,通过双液压油缸活塞杆的回缩将提料机构拉升至一定的倾斜角度,使垃圾桶完成卸料。

(3)控制阀组:控制阀组通过阀芯位置的切换来控制液压系统油路通断、变向,通过安装其上的主溢流阀来实现对主油路压力进行调节,从而控制油泵的输出压力。常用的控制阀组分为手动控制阀组、电磁铁控制阀组和电比例控制阀组3 种;其阀芯位置的切换可以通过手柄、电磁铁、电比例元件进行控制。手柄控制阀组的优点是成本低、结构简单、维修方便,可靠性高,缺点是必须人为进行操作,无法实现远程控制;电磁控制阀组的优点是可靠性较好,能通过电气控制能实现远程操作及自动化,缺点是成本相对于手柄控制阀组要高;电比例控制阀组既有电磁控制阀组的优点,又能够通过输入电流的大小来控制阀芯的开度,精准控制通过阀芯的油液流量,从而对执行机构的运动或旋转速度进行无极调节。电比例控制阀组的缺点是成本高,结构相对复杂,维修难度较大。

(4)调压阀:安装于液压系统控制压缩刮板的油路分支上,是一种带溢流功能的压力调节阀,通过调节调压阀的溢流压力,压缩刮板可以输出不同的推力,以满足对不同垃圾的压缩需求。

(5)导轨:金属或其他材料制成的槽或脊,可承受、固定、引导移动装置或设备并减少其摩擦的一种装置。导轨的作用是承载压缩刮板的重量及对压缩刮板的运行进行导向。导轨的选型需要充分考虑其承载能力及防扭变形能力。

(6)双作用油缸:通过液压控制,活塞杆能够推出或缩回的液压油缸。油缸没有活塞杆的腔体称为无杆腔,有活塞杆的腔体称为有杆腔。

(7)两路同步马达:由加工精度较高的两个排量相同的马达通过一根轴刚性连接组成,由于排量相同转速相同,两个马达输出的流量也相同,则执行机构能够实现同步动作。同步马达一般采用铝合金壳体和铸铁壳体,铝合金壳体的同步马达质量轻、体积小、拆装方便,铸铁壳体的同步马达能承受较高的工作压力及适应较大的工作流量。有的同步马达还设计有溢流微调功能,同步精度可达98%以上。

(8)压缩刮板:属于执行机构,通过压缩刮板的运动对厢体内垃圾进行压缩。液压油缸活塞杆与压缩刮板相连,液压系统提供的压力油驱动油缸的活塞杆回缩时,活塞杆拉动压缩刮板往厢体尾门方向运动,对厢体内物料进行压缩;当压力油驱动油缸的活塞杆伸出时,活塞杆将压缩刮板往车头方向推回复位,完成一个工作循环。需要注意的是,压缩刮板的运动距离(即油缸活塞杆行程)的确定,需要考虑挂桶提升机所适用的垃圾桶容积;比如挂桶提升机适用的是120 L、240 L 的标准垃圾桶,则刮板运动一次的压缩容积应该大于240 L,使进料口有足够的空间进行下一次垃圾倾倒。

2 压缩刮板液压系统的设计

2.1 液压传动系统基本构成及应用

液压传动系统作为液压机械的重要组成部分之一,当进行主机整体设计时,液压传动系统需要匹配同时进行设计。传统的液压系统由五大部分组成,即动力原部分、执行机构部分、控制元件部分、辅助元件部分和液压介质[4]。液压传动系统的基本回路一般包括方向控制回路、速度控制回路、压力控制回路、同步控制回路等4 种。

液压传动系统广泛应用于各类机械设备,它是各类成套设备的重要组成部分,众多领域都有应用。制造业工厂中液压系统几乎无处不在,如汽车行业的压力机、塑料行业的注塑机,钢铁行业的辊扎机械、机加工行业的各类机加工机床等;还有各种自动生产线中的升降设备、增压设备、润滑设备等;日常生产生活中常见的各种行走机械,也普遍应用到液压系统。工程机械中的挖掘机、钩机,汽车吊,农业机械中的联合收割机,汽车上的液压转向器、减振器等,建筑业、土木工程也常用液压系统,塔吊的提升机构、矿山凿岩机、建筑工地的打桩机等[5]。

2.2 压缩刮板液压系统原理设计

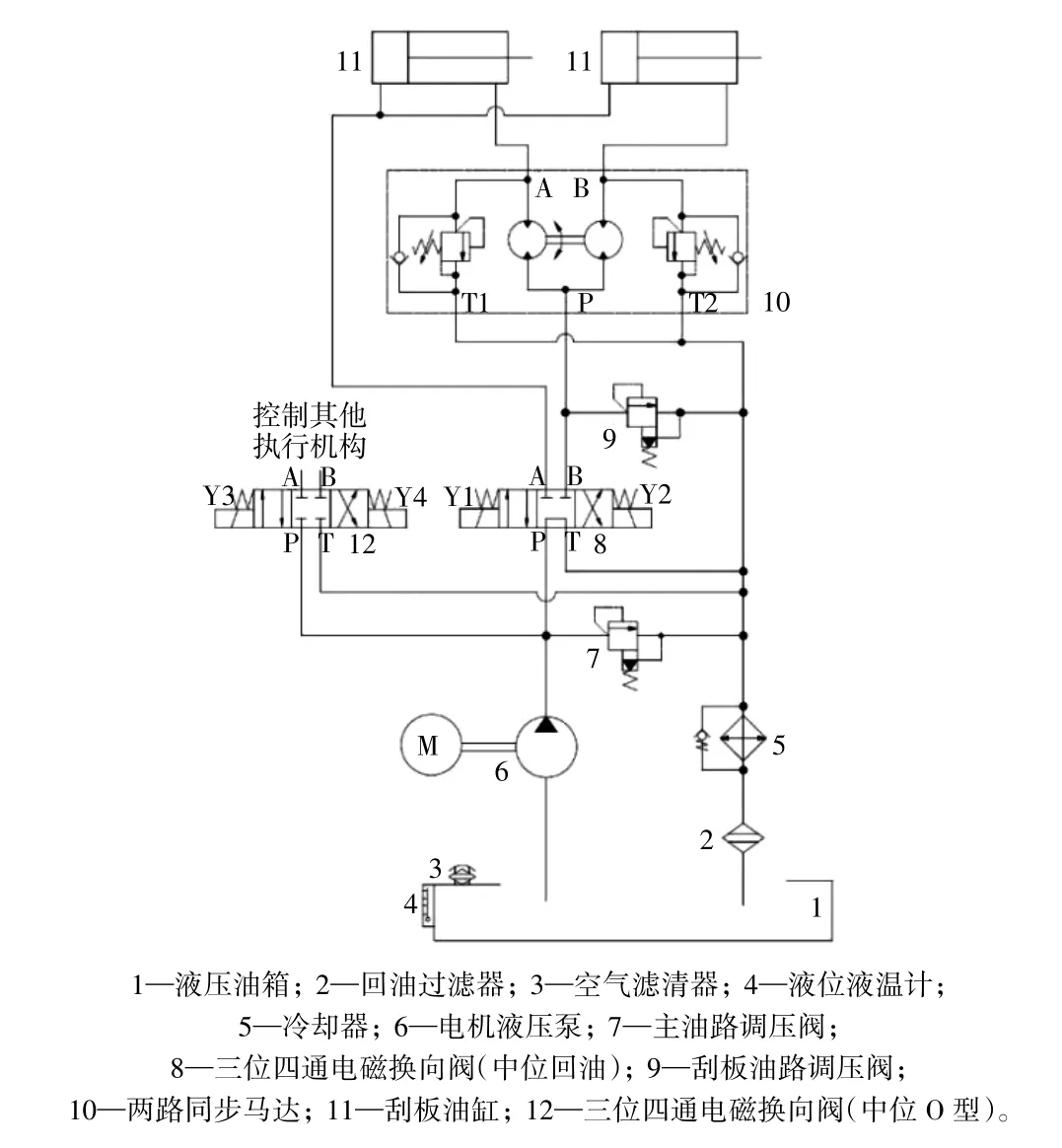

压缩刮板液压系统主要由液压油箱、回油过滤器、空气滤清器、液位液温计、冷却器、电机液压泵、主油路调压阀、三位四通电磁换向阀(中位回油)、刮板油路调压阀、两路同步马达、刮板油缸(双作用油缸)、管路接头等组成,如图3 所示。其中,电机液压泵为系统提供压力油;主油路调压阀用于控制调节油泵的输出压力;刮板油路调压阀用于控制调节压缩刮板的压缩力;两路同步马达用于控制刮板油缸活塞杆伸缩动作的同步性,保证刮板运行平稳;冷却器安装在主回油路上,用来对液压系统的液压油进行冷却,防止油温过高;三位四通电磁换向阀(中位回油)用于控制刮板油缸活塞杆的伸缩;回油过滤器对液压系统的液压油进行过滤,保证油液的清洁度,有的回油过滤器上安装有堵塞发讯器,当滤芯较脏发生堵塞时,发讯器发出报警信号提示需更换滤芯。

图3 压缩刮板液压系统原理图

根据压缩刮板的作业情况,包括刮板压缩和刮板复位两组动作,液压控制原理如下:

(1)刮板压缩:启动电机液压泵,三位四通电磁换向阀8 的电磁铁Y2 通电(P 与B 接通、A 与T 接通),油泵输出的压力油经三位四通电磁换向阀8 的P 至B 油口进入两路同步马达的P 口,经过同步分流后分别由两路同步马达的A 口、B 口进入刮板油缸的有杆腔,推动刮板油缸的活塞杆回缩,由于刮板油缸活塞杆与压缩刮板相连,活塞杆回缩拉动压缩刮板往厢体尾门方向运动,对厢体内物料进行压缩;刮板油缸无杆腔的液压油,则通过三位四通电磁换向阀8 的A至T 油口,经冷却器5 回到油箱。通过刮板油路调压阀9 的溢流压力调节,可以得到不同的刮板压缩力。

(2)刮板复位:启动电机液压泵,三位四通电磁换向阀8 的电磁铁Y1 通电(P 与A 接通、B 与T 接通),油泵输出的压力油经三位四通电磁换向阀8 的P 至A 油口进入刮板油缸的无杆腔,推动刮板油缸的活塞杆伸出,活塞杆伸出推动压缩刮板往车头方向运动复位;刮板油缸有杆腔的液压油,则通过两路同步马达的A 口、B 口合流后由其P 口流出,经三位四通电磁换向阀8 的B 至T 油口,再经冷却器5 回到油箱。

2.3 压缩刮板液压系统主要元件的选型设计

2.3.1 刮板油缸的选型设计

根据实际作业要求,确定压缩刮板装置需要提供的理论最大压缩力应不小于17000 N,由于压缩刮板在导轨上运动存在一定的摩擦阻力以及液压系统的回油管路存在背压,为了满足使用要求,根据经验,在计算油缸的作用力时应乘以1.15 的系数,即最大压缩力按17000 × 1.15 = 19550 N,分摊到单个刮板油缸提供的压缩力为19550/2 = 9775 N。环卫车液压系统工作压力一般在14 ~18 MPa,工作压力越低,则对管路接头的密封性要求就越低(不容易发生液压油泄漏),各液压元件的可靠性及使用寿命也更高,因此,选择油液系统的工作压力为14 MPa 较合理;油缸活塞杆往复运动的速度比ψ,常用的一般有1.33、1.46、2 等几种,选择为ψ= 1.46 较合理。从液压系统的原理看,刮板油缸有杆腔进油时,活塞杆回缩,刮板压缩垃圾。

(1)液压油缸的拉力F2计算如下:

式中:F2为液压油缸拉力,kN;P2为工作压力,MPa;A2为液压油缸有杆腔作用面积,m2;ψ为油缸活塞杆往复运动的速度比;D为液压缸直径,m;d为活塞杆直径,m。

根据式(2)计算得A2的值及已知ψ= 1.46,带入式(3)(4),可得:

根据液压缸内径尺寸系列,取D的值为0.040 m,代入式(4),可得:

即计算的刮板油缸的内缸径为40 mm,活塞杆直径为22 mm。

(3)刮板油缸行程的确定:由挂桶提升机适用的标准垃圾桶最大容积来确定,刮板运动一次的压缩容积应该大于标准垃圾桶的最大容积,以方便进料口倒料。从压缩刮板设计尺寸(长×宽)计算得到压缩刮板的作业面积为0.64 m2,要求刮板单次压缩的容积为0.4 m3,则刮板油缸行程L为:

式中:L为油缸行程(m),即刮板油缸行程为625 mm。

2.3.2 液压油泵的选型设计

根据实际作业需求,确定压缩刮板压缩作业时间t约为6 s,则刮板油缸活塞杆回缩速度计算得:

式中:v为刮板油缸活塞杆回缩速度,mm/s。

两个刮板油缸有杆腔需要液压系统提供的油液体积V为:

则需要液压系统提供的流量Q为:

根据流量计算公式:

式中,Vp为液压泵的排量,mL/r;n为液压泵的转速,r/min,取500 r/min;v为液压泵的容积效率,取0.85。

代入式(11)计算,得到液压泵的排量Vp= 20 mL/r,根据液压油泵的排量系列,选取油泵的排量为20 mL/r;油泵的额定工作压力应大于等于14 MPa。

2.3.3 驱动电机的选型

已知液压系统的额定工作压力为14 MPa,流量为8.7 L/min,传动效率取0.85,则输入功率P为:

为了预留一定的动力余量,选择额定功率为3 kW 的驱动电机较为合适。

2.3.4 控制阀组的选型

控制阀组的选型,不仅需要考虑其工作压力、额定通过流量是否满足要求,还需要考虑工作可靠性及成本是否合理。控制阀组的允许最大工作压力应大于等于液压系统的输出压力,阀组内部的油路通径大小应能满足过流需求。如果不考虑远程操作及智能控制方面的因素,应优先选用手柄控制阀组,既能保证使用可靠性,又可以降低整车制造成本;如果需要在驾驶室内进行作业操作,则应该选择电磁控制阀组,通过驾驶室内的电气控制按钮,即可对电磁控制阀组的阀芯进行位置切换,从而控制挂桶提升机提桶落桶、压缩刮板往复运动及厢体举升回落等动作。由于液压系统执行机构存在两组以上的动作,控制阀组选用多路阀组合。多路阀一般由进油阀片、换向阀片及回油阀片三部分组成,共用进油回油通道,具有体积小、结构紧凑、重量轻、集成度高、功能齐全、工艺成熟、性能可靠等特点,在液压系统中得到广泛应用。

3 结语

随着经济的发展以及改革的深化,中国城市化水平从高速发展向高质量发展转变。从人口的增长率、城市的发展速度以及民众的物质消费水平的大幅度提高等各方面因素来看,城镇人口数量逐年倍增且聚集度高,根据相关机构数据统计,2019 年,我国城镇化率已达到60.6%。各方人源涌入城镇,人数剧增的同时,人员的构成也越来越复杂,面对人口膨胀的压力及人们的生活习惯的多样性已对城镇环境产生了重大的影响,而伴随而来的就是生活垃圾产生量的迅速增长,如今环境隐患问题日益突出,城镇的生活环境压力越来越大,生活垃圾污染已成为城镇化可持续发展的突出矛盾,生活垃圾的处理已成为国家、社会层面高度重视的民生问题[6]。 从生活垃圾的产生源头到最终处置,经历收集、运输及处置3 个环节[7]。压缩式垃圾车具备简便、高效、压缩比高、装载垃圾质量大、环保性好等优点[8]。在设计液压系统时,油泵、控制阀组、油缸、连接管路等关键件,应优先选用性能可靠的常规产品,以达到操作简单、维修方便的目的。与机械或其他的传动方式比较,液压传动系统具有布置灵活、运行平稳、能提供强大的推力拉力、安全性高、使用寿命长等优点。相对于单油缸压缩刮板装置,双油缸同步压缩刮板装置,能提供更大的压缩力、刮板运行更平稳,结构更合理,将更受客户的青睐,越来越广泛地使用在垃圾收运车上。