液冷DAM 盒体真空电子束焊接工艺研究

朱子昂,严银飞,桂中祥

(中国电子科技集团公司第38 研究所,安徽 合肥 230088)

0 引言

电子束焊接是以真空中聚焦的高能密度(可达105~107W/cm2)电子束作为能量载体对材料和构件实现焊接的特种加工方法,具有焊缝位置精确、重复性好及焊缝化学成分纯净等优点[3]。

本文以某液冷DAM 盒体为研究实例,通过对其结构形式和工艺难点进行分析,从总体工艺路线设计、材料及焊接方法选择、工艺性结构优化设计、真空电子束焊接工艺设计等方面展开研究和论证,制定了工艺过程控制措施,保证此类零件的焊接质量。

1 工艺分析

1.1 结构特点

某液冷DAM 盒体由焊接壳体与盖板焊接而成,如图1 所示。焊接壳体上加工有液冷水道,其水道流向如图1 所示,其具有如下特点:

(1)水道结构复杂,长度大。盒体外形尺寸为330 mm × 328 mm × 55.5 mm(长×宽×高),沿主要热源位置分布2 条并联蛇形水道,总长约2500 mm。水道在热流密度高的区域设有格栅状散热翅片,翅片宽1 mm,间距1 mm,有效增强热源区散热效果。

(2)水道水密性要求高。DAM 组件含大量电子器件,水道一旦渗漏,损失巨大,因此水道要求能在1 MPa 水压下长期工作不渗漏。

(3)焊接壳体与盖板的装配精度高。为保证水道焊缝质量及水密性,装配后盖板单边间隙要求小于0.05 mm。配合公差设计为:壳体(0,+0.05)mm,盖板(-0.05,0)mm。

1.2 工艺难点

通过对盒体的结构特点分析发现,水道的焊接是一个连续、长焊缝、热集中的过程,易产生焊接变形导致水道渗漏。焊接壳体与盖板加工精度要求高,若不能满足装配精度要求,将导致焊缝水密性不足。格栅状散热翅片宽1 mm,间距1 mm,加工效率低。散热翅片跨度大(57 mm),盖板壁厚薄(2 mm),导致结构刚性差,在水压下长期工作盖板有鼓包变形的风险。以上难点给工艺实现带来了困难。选择合适的壳体材料和焊接方法及经过验证和固化的焊接工艺参数,工艺性结构优化设计,合理的零件加工流程是解决这些难点的有效途径。

党的十九大报告对乡村振兴战略的内涵进行了全面阐述,报告强调:“要坚持农业农村优先发展,按照产业兴旺、生态宜居、乡风文明、治理有效、生活富裕的总要求,建立健全城乡融合发展体制机制和政策体系,加快推进农业农村现代化。”

2 工艺实现

2.1 总体工艺路线

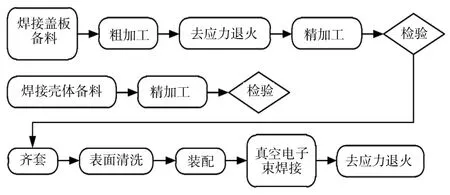

结合液冷DAM 盒体的工艺分析,制定的总体工艺路线如图2 所示。

图2 液冷DAM 盒体制造总体工艺路线

2.2 材料及焊接方法选择

DAM 盒体选用轻量的铝合金材料。常用于液冷DAM 焊接盒体的铝合金材料包括3A21、5A06、6061等。3A21 铝合金焊接性好,适用于各种焊接方法,但强度较低。5A06、6061 铝合金强度和加工性较好,5A06 适用于搅拌摩擦焊或电子束焊接,6061 适用于真空钎焊、搅拌摩擦焊或真空扩散焊。

常用的液冷DAM 盒体焊接方法有真空钎焊、电子束焊和搅拌摩擦焊。真空钎焊接头焊接变形小,但耐压压力较低。搅拌摩擦焊焊接变形较小,耐压压力高,成本低,但锁底台阶宽度要求较宽。电子束焊焊接变形较小,耐压压力高,锁底台阶宽度要求小。

本液冷盒体轻量化要求高,结构紧密,锁底台阶宽度较小,壳体锁底台阶宽度与盖板毛坯厚度比为1.5 mm :3 mm = 0.5,使用搅拌摩擦焊有塌陷风险,并且对水密耐压性要求高。综合考虑,采用5A06 铝合金材料及真空电子束焊焊接方法。

2.3 工艺性结构优化设计

壳体上有4 组散热翅片,跨距57 mm,翅片厚度1 mm,间距1 mm,如图3 所示,机械加工时间长、效率低。经设计,将翅片交替分布在焊接壳体和盖板两侧,翅片间距增为2 mm,提高了加工效率。此外,由于跨距与盖板厚度比值过大,结构刚性差,在通液压力下有鼓包变形的风险。对此,在内腔中增加两处“桥墩”结构,焊接时将桥墩与盖板焊接在一起,可以有效增强散热翅片的结构刚度,抵御变形。

图3 散热翅片工艺性结构优化设计

2.4 焊接工艺设计

2.4.1 零件加工

焊接壳体较厚,刚性好,加工水道内腔时一次加工成型。工艺关键控制焊接盖板槽尺寸精度,加工完成后用盖板适配,盖板与壳体配合单边间隙小于0.05 mm 为合格。

焊接盖板厚度3 mm,刚性较差,单面翅片采用数控铣方式加工,加工后零件易变形。因此,工艺设计为“粗加工——去应力热处理——精加工”过程,粗加工时外形单边留1 mm 余量,通过热处理去除加工应力后再精加工到位。

2.4.2 化学清洗

焊接前需对焊接壳体和盖板进行化学清洗,去除表面油污、氧化物及异物。首先采用丙酮和去除表面胶痕、冷却液;之后将零件浸泡在80 ℃,5%纯碱溶液中,去除油污等附着物;之后用去离子水冲洗,去除残留碱液;之后将零件浸泡在30%HNO3+ 10%HF +60%H2O 溶液中,去除氧化膜;再用去离子水冲洗,去除残留酸液;最后将零件烘干。

2.4.3 焊前装配

焊前装配工艺控制关键措施如下:

(1)多余物控制,装配前检查装配面无多余物。

(2)装配间隙控制,装配焊接壳体与盖板后,使用塞尺检查装配间隙,单边间隙小于0.05 mm,通过修挫及敲击使盖板与壳体紧密贴合。

(3)使用样冲固定盖板四周,样冲点间距小于30 mm。

2.4.4 真空电子束焊

盒体真空电子束焊时,首先使用点焊固定盖板,点焊盖板焊接路径上的每个线段。之后进行连续焊,焊接时起、收弧点均设置在焊接路径直线段上。焊接开始时电流采用缓升方式,结束时电流采用缓降方式,以避免焊接应力集中。

经试验,点焊时优化焊接参数如下:聚焦电流If=525 ~535 mA,电子束流Ib= 7 ~10 mA,焊接速度V= 13 ~18 mm/s。连续焊时优化焊接参数如下:聚焦电流If= 535 mA,电子束流Ib= 16 mA,焊接速度V=15 mm/s。

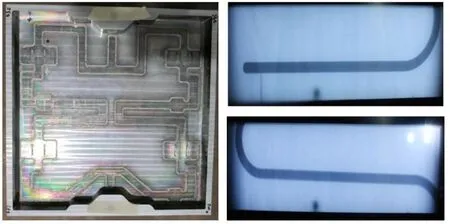

2.5 样件检测

采用上述制造方法,得到的液冷DAM 盒体焊后实物图及样件X 光检测图如图4 所示,样件焊缝饱满、连续,无裂纹、咬边等焊接缺陷。焊后将样件放入水中进行充气检验,在充气1.5 MPa 压力下,保压30 min,期间焊缝未渗出气泡,焊缝的致密性合格。

图4 焊后液冷DAM 盒体(左)和样件X 光检测(右)

3 结语

本文针对某具有水道结构复杂、长度大,轻量化和水密性要求高的液冷DAM 壳体焊接工艺展开研究,通过分析其结构特点和工艺难点,从总体工艺路线设计、材料及焊接方法选择,工艺性结构优化设计,真空电子束焊接工艺设计等方面展开研究和论证,制定了有效的工艺控制措施,提高了液冷DAM 盒体的加工效率和焊接质量。检测结果表明,盒体焊缝饱满、连续,无裂纹、咬边等焊接缺陷,水密性满足指标要求。