螺旋锥齿轮数控铣床自动编程加工工艺研究

龚真蕊

(晋中职业技术学院,山西 晋中 030600)

0 引言

螺旋锥齿轮属于一种转动装置,主要用于非平行轴之间的传动工作[1],具有较强的承载能力与平稳的传动能力[2]。螺旋锥齿轮的加工主要依靠数控铣床完成,在加工过程中,受到数控铣床尺寸与安装条件的制约影响,螺旋锥齿轮的加工规格与加工精度得不到显著提升[3]。现阶段采用基于展成法的蜗轮数控铣削加工工艺研究[4],该工艺在实际应用中,仍然存在一定的不足与缺陷,主要体现在螺旋锥齿轮加工误差较大,加工周期较长,效率较低,且加工后齿轮的互换性较差。

为了改善上述问题,本文在传统螺旋锥齿轮加工工艺的基础上,引入自动编程,作出了优化设计,提出了螺旋锥齿轮数控铣床自动编程加工工艺研究,实现螺旋锥齿轮高精度、高效率自动化加工。

1 螺旋锥齿轮数控铣床自动编程加工工艺

1.1 螺旋锥齿轮数控铣床切削参数设计

螺旋锥齿轮数控铣床滚刀加工过程中,切削参数设计至关重要,对后续自动编程加工起到了重要作用。切削参数包括两个组成部分,分别为可控参数与不可控参数。

在可控切削参数中,包括数控铣床的切削速度与走刀次数。其中,数控铣床的切削速度即为滚刀绕自身轴线的回转运动,计算公式为:

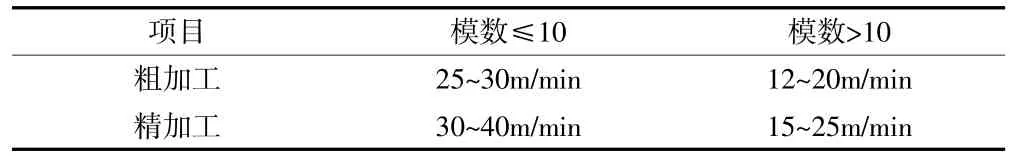

式中,n为数控铣床滚刀转速,d0为数控铣床滚刀外径。不同螺旋锥齿轮加工模数对应的切削速度存在一定的差异,见表1。

表1 螺旋锥齿轮加工模数对应铣床切削速度

按照表1 所示,针对不同加工模数,控制数控铣床的切削速度在要求范围内设置。当数控铣床的滚刀头数、滚刀制造精度发生变化时,根据实际变化情况对铣床切削速度作出相应调整。数控铣床的走刀次数设置中,应当根据螺旋锥齿轮加工效率要求进行设置,若加工效率无特殊要求,则采用数控铣床一次走刀方式加工即可。

1.2 螺旋锥齿轮数控铣床刀具轨迹规划

在上述螺旋锥齿轮数控铣床切削参数设计完毕后,规划数控铣床刀具的加工轨迹。在规划数控铣床刀具轨迹前,选择适配度较高的切削方法。然后确定铣床刀具的轨迹路线。设定铣床刀具起始点坐标位置用(x0,z0)表示,根据数控铣床的运行工况设定任意值,设定铣床刀具与螺旋锥齿轮工件接触点的坐标为(x2,z2)。由于铣床刀具的刀刃为螺纹结构,其在加工运行过程中存在一定的升角,因此,设定铣床刀具安装偏转角为θ,刀具在垂直平面内的形状多数为椭圆形,此时,椭圆长轴的大小与铣床刀具安装偏转角存在一定关联。根据二者存在的关联,获取数控铣床刀具的椭圆截面曲线方程,如下所示:

式中,R表示数控铣床刀具的椭圆齿顶曲线。根据刀具椭圆截面曲线方程,确定数控铣床吃刀深度。采用一组截平面,基于自动编程原理,截取螺旋锥齿轮被加工曲面,形成一系列交线,控制刀具沿着曲面交线运动。在此基础上,基于自动编程加工工艺,实时分析数控铣床每一切削层在齿槽中的宽度变化,根据切削层的行程次数,偏置齿面的截角线。结合齿槽的宽度变化,对铣床刀具切削深度进行调整,进而确定下一条铣床刀具加工轨迹,保证刀具的加工轨迹遍布齿槽。

1.3 数控铣床自动编程设计

根据上述规划的刀具轨迹,构建并设置好螺旋锥齿轮数控铣床,即可编写数控铣床自动加工程序。本文设计的螺旋锥齿轮数控铣床自动程序主要由两个部分组成,分别为铣床对刀与准备程序、加工主程序与辅助程序。接下来,对两个数控程序进行设计。

(1)铣床对刀与准备程序设计。由于螺旋锥齿轮加工需求不同,导致数控铣床坐标系内机床原点与刀具坐标系内刀位原点也存在一定差异,因此,在数控铣床每次加工前,都应该进行对刀。确定工件坐标系中的程序原点,根据程序原点的相对位置,利用MATLAB 分析软件,确定加工刀具基准点,控制对刀点与基准点重合,刀尖平面与轮坯跟锥平面垂直,完成对刀。对刀结束后,进行准备工作,包括设置铣床刀具主轴旋转速度、刀具进给速度以及铣床切削液流量。若无特殊加工需求,按照默认数值设置即可。

(2)加工主程序与辅助程序设计。加工主程序主要负责控制数控铣床的铣削齿形,保证齿形呈环形均匀分布。设定数控铣床运动轴与旋转轴之间的联动关系,待加工完一个齿轮后,旋转轴开始进行分齿运动。在加工主程序内嵌套辅助切齿分度的辅助程序。主程序在加工螺旋锥齿轮大轮双面时使用,辅助程序在加工螺旋锥齿轮两侧齿面时使用。在该数控程序中,设计语句,进行相应的动作,见表2。

表2 加工主程序与辅助程序语句设计

按照表2,设计螺旋锥齿轮数控铣床铣齿的加工主程序与辅助程序语句及对应动作,完成数控铣床自动编程。

2 实验分析

2.1 实验测试

按照上述提出的自动编程加工工艺流程,进行螺旋锥齿轮仿真加工,将加工后的自动编程NC 代码,实时加载到数控加工中心,选择一对螺旋锥齿轮,在五轴数控加工中心内,开展本次加工实验测试。螺旋锥齿轮的齿坯几何参数设置,见表3。

通过表3,获取到螺旋锥齿轮的齿坯几何加工参数。然后设置螺旋锥齿轮数控铣床的加工参数,详见表4。

表4 螺旋锥齿轮数控铣床加工参数

按照表4 所示的加工参数,对螺旋锥齿轮数控铣床进行设置。实验具体步骤如下:

步骤1:将螺旋锥齿轮齿坯的几何参数,如齿数、模数等输入到自动编程加工软件中,通过软件进行几何建模,生成螺旋锥齿轮的齿坯模型。

步骤2:依据数控铣床加工参数,如垂直轮位、水平轮位等求解螺旋锥齿轮齿面点的各个坐标,这些坐标包括刀具在加工过程中的位置、路径和切削方向等信息。

步骤3:将齿面点的坐标数据保存为文件格式,并由自动编程软件读取。软件依据这些齿面点坐标,自动化拟合生成螺旋锥齿轮的理论齿面。

步骤4:在生成的螺旋锥齿轮模型上,使用自动编程软件进行数控铣床刀具轨迹的规划,根据切削参数、刀具形状和加工路径,生成数控铣床的刀具运动路径,确保刀具能够准确地加工出理论齿面。

步骤5:对生成的螺旋锥齿轮模型进行后置处理,将上述NC 代码文件,导入数控加工中心,开展数控铣床自动编程加工实验测试。在实验过程中,记录螺旋锥齿轮加工后齿廓偏差数据,用于验证自动编程加工工艺的可行性和有效性。

2.2 结果分析

为了增强实验测试结果的可信度,避免实验结果没有说服力,引入对比分析的方法原理。将上述本文提出的螺旋锥齿轮数控铣床自动编程加工工艺设置为实验组,将文献[3,4]提出的加工工艺分别设置为对照组1 与对照组2,测定三种工艺的加工结果,作出全面对比,进而判断本文提出的加工工艺是否可行。

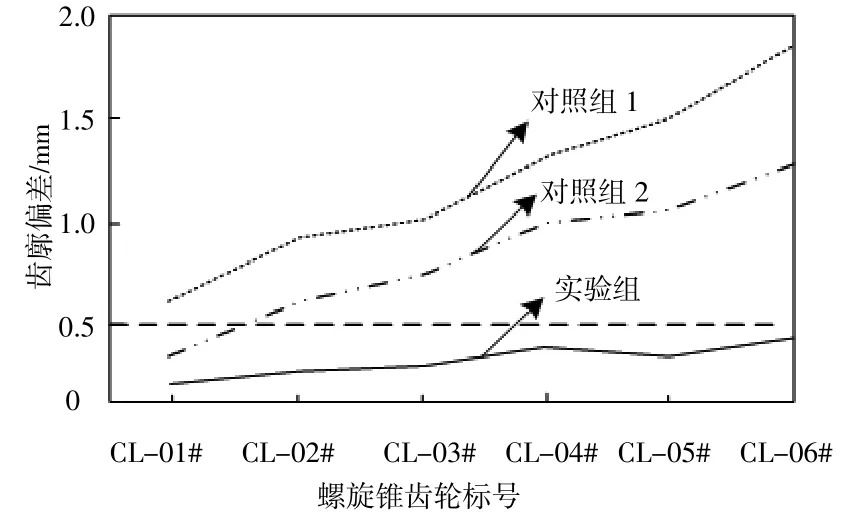

选取螺旋锥齿轮加工后的齿廓偏差作为此次实验的评价指标,齿廓偏差能够有效地反映出螺旋锥齿轮传动过程中在齿形方向的接触精度。齿廓偏差越小,说明螺旋锥齿轮传动时在齿形方向的接触精度越高,齿轮传动平稳性越好,反之同理。利用MATLAB模拟分析软件,模拟上述三种工艺的螺旋锥齿轮数控铣床自动编程加工全过程,随机选取6 组螺旋锥齿轮,对其进行标号处理,分别标号为CL-01#、CL-02#、CL-03#、CL-04#、CL-05#、CL-06#。测定三种加工工艺应用后,6 组螺旋锥齿轮加工的齿廓偏差,汇总后作出客观对比,结果如图1 所示。

图1 螺旋锥齿轮加工后齿廓偏差对比结果

通过图1 可知,应用3 种加工工艺后,螺旋锥齿轮加工结果存在明显差异。本文提出的加工工艺应用后,6 组螺旋锥齿轮的齿廓偏差明显小于对照组1与对照组2 提出的加工工艺,齿廓偏差最大不超过0.5 mm。本文加工工艺具有较高的可行性,能够有效地提高螺旋锥齿轮传动时在齿形方向的接触精度,优化齿轮传动平稳性,螺旋锥齿轮加工结果与实际要求偏差较小,加工效果优势显著。

3 结语

为了提高螺旋锥齿轮加工精度,减小加工偏差,使螺旋锥齿轮加工效果达到最佳,本文提出了螺旋锥齿轮数控铣床自动编程加工工艺研究。通过实验结果可知,本文提出的自动编程加工工艺表现出了良好的加工性能优势,有效地减小了螺旋锥齿轮加工齿廓偏差,最大齿廓偏差不超过0.5 mm,提高了螺旋锥齿轮传动时在齿形方向的接触精度,使齿轮传动过程中的平稳性得到了显著提升。