基于ABAQUS 船用发电机机座结构有限元分析

许 丰,渠满菊,董日京,朱 明,周凯莉

(1.中船现代发电设备有限公司,江苏 镇江 212000;2.江苏科技大学机械工程学院,江苏 镇江 212000)

0 引言

发电机机座总成是发电机组的重要组成部分,它主要由定子机座和励磁装置壳体两部分组成。目前,船用发电机设计主要向轻量化、大容量的目标发展,这就要求定子机座设计时,在保证强度、刚度和使用要求的情况下,其结构要更加简单轻便。不仅可以方便运输和安装,还可以降低企业生产成本,提高产品竞争力。本文以某型号船用发电机定子机座为研究对象,运用NX11 软件建立定子机座三维模型,利用ABAQUS 有限元分析软件建立仿真模型,对定子机座在定子铁芯压装和发电机短路时的应力应变情况进行仿真分析。采用RSM(Response Surface Methodology)优化设计法设计一系列发电机短路时机座应力应变仿真实验。建立优化函数,得到最优结构参数组合。对机座轻量化设计前后的应力应变情况进行对比研究,保证满足使用要求的情况下,得到最优的定子机座尺寸,也为其他型号发电机定子机座轻量化设计提供理论依据。

1 定子机座有限元分析模型的建立

1.1 几何模型建立与简化

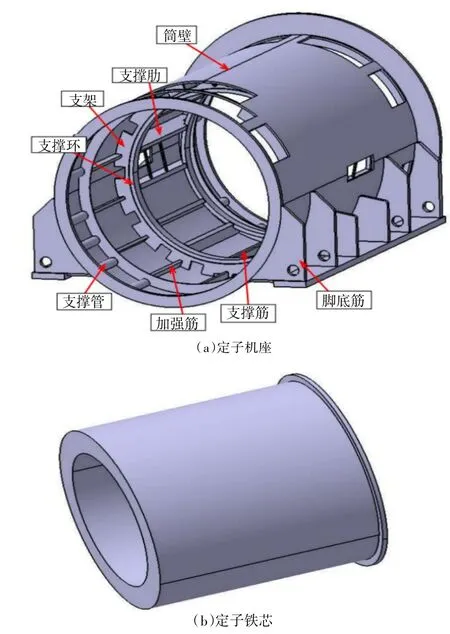

定子机座为复杂的筒体结构,主要由筒壁、支撑筋、支撑肋、支撑环、支撑管、支架、加强筋、脚底筋构成,各结构之间通过焊接进行连接。在仿真建模中,默认其为均匀的连续焊接,并对机座中的螺栓孔、走线架、圆孔、小台阶、倒角等对仿真影响较小的区域进行简化,最终将定子机座简化为一个整体。用同样方法对定子铁芯也进行简化[1],简化后的定子机座和定子铁芯模型如图1 所示。

图1 模型示意

1.2 材料属性定义

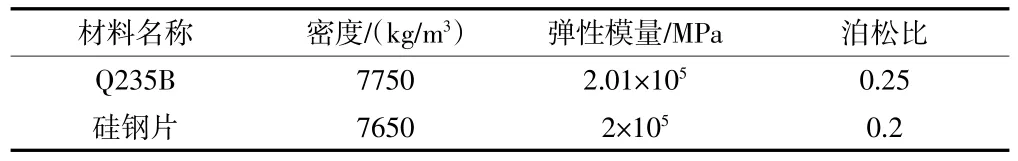

定子机座中各结构材料均选用碳素结构钢Q235B,定子铁芯材料选用50ww600 硅钢片。材料属性见表1。

表1 材料属性

1.3 网格划分

从发电机实际工况出发,为提高仿真效率,定子机座和定子铁芯网格类型均设置为C3D10 四面体网格,网格尺寸设置为全局40 mm。为提高仿真准确性,将定子铁芯与机座接触区域的网格进行细化,设置为20 mm,定子机座单元数量共77966 个,定子铁芯单元数量共46738 个[2]。定子机座和定子铁芯网格划分如图2 所示。

1.4 边界条件和载荷施加

本文主要研究在定子铁芯压装和发电机短路两种工况下定子机座的应力应变情况[3],因此在前处理过程中边界条件设置和载荷施加分为两种工况。

(1)定子铁芯压装

先将定子铁芯移动到初始位置,即定子铁芯与机座不相互接触。在压装过程中,定子铁芯的外圆与机座的支撑筋、支撑环、支撑肋之间为过盈配合,而在非驱动端支撑环中有60 mm 长的区域在压装过程中起到对定子铁芯的导向作用,因此该区域与定子铁芯外圆之间为间隙配合。

设置定子铁芯外圆与机座内部之间为表面-表面接触,摩擦方式为滑动摩擦,摩擦系数为0.1[4],在过盈配合触面上施加0.125 mm 过盈量,间隙配合区域不设置接触关系。

设置定子铁芯的压装行程前,先在定子铁芯中心建立参考点RP-1,因为定子铁芯在压装过程中,油压机压在定子铁芯顶部,所以将参考点与定子铁芯顶部面进行耦合,模拟其压装过程。根据实际工况,定子铁芯的行程设置为1013 mm,由于定子铁芯是从非驱动端向驱动端压装,因此将驱动端底部进行固定。

(2)发电机短路

先将定子铁芯移动到压装完成后的位置,设置定子铁芯外圆与定子机座内部相接触区域为0.125 mm的过盈配合,而非驱动端支撑环60 mm 长的区域设置为间隙配合。

发电机在运行过程中,由于转子在定子中旋转,定子铁芯内表面承受转子产生的转矩。因此先在定子铁芯中心建立参考点RP-1,将参考点与定子铁芯内表面进行耦合,模拟其承受转矩。该型号发电机功率为2513 kW,转速为750 r/min,根据转矩公式(1)得出该型号发电机转矩为32000 N·m。

按照GB/T 12975-2021《船用同步发电机通用技术条件》要求,发电机在设计过程中,三相突然短路时,短路电流峰值应不大于受额定电流10~15 倍,因此在仿真过程中,设定发电机发生意外短路时产生瞬时转矩为额定转矩的15 倍即480000 N·m,将瞬时转矩施加在参考点上,转矩方向为绕Z轴旋转。约束参考点上5 个自由度,只保留绕Z轴旋转的自由度。因为定子机座通过地脚螺栓固定在安装台上,所以对脚底筋上的螺栓孔施加固定约束[5]。

2 仿真结果分析

定子铁芯压装完成后,定子机座的最大单元应力为82 MPa,最大变形量为0.193 mm。定子铁芯压装完成后,定子机座的最大应力为106 MPa,最大变形量为0.206 mm。通过仿真分析结果可以看出,定子机座的最大变形量比较小,最大单元应力均小于Q235B的最大屈服应力235 MPa。因此在两种工况下,定子机座强度可以满足使用要求,不会出现严重变形或断裂,其结构有较大的优化空间。

3 定子机座轻量化设计

3.1 实验设计

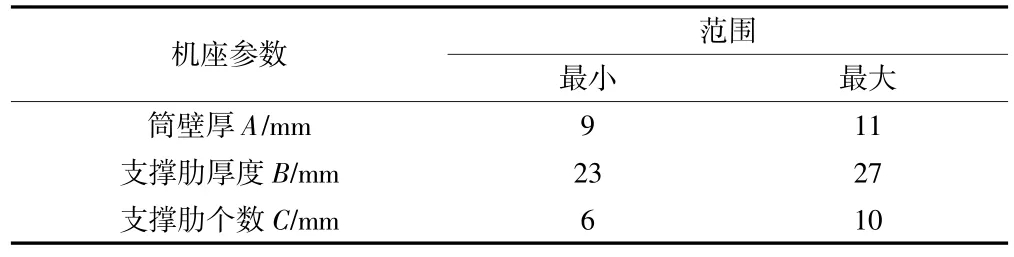

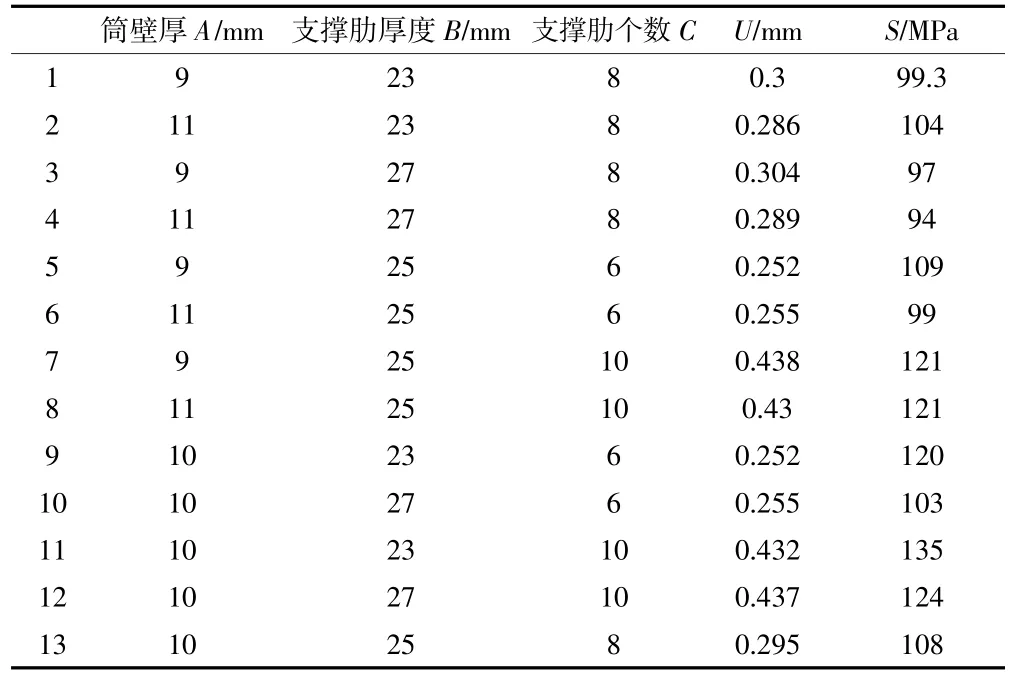

采用基于响应曲面法(RSM)优化设计方法进行实验设计,响应曲面法(RSM)是一种数学建模和统计程序,用于确定输入参数和输出数据(响应参数)之间的关系。选择了对机座结构影响较大的三个参数(筒壁厚、支撑肋厚度、支撑肋个数)作为输入变量,所选参数及其取值范围见表2,将应力(S)和应变(U)作为输出。响应实验组合见表3。

表2 参数范围设置

表3 响应实验组合

3.2 结果分析

各响应实验组合的测量结果见表3。运用方差分析法(ANOVA)对应力、应变二阶响应模型的充分性进行验证,并通过反向删除法对模型中的无效参数进行去除。响应模型的统计学意义用p值表示,当p>0.05 时,表示输入变量对结果的影响较小,需要移除。在二阶响应模型中,R2和> 85%分别表示误差和调整后的误差与总误差的比值,当R2和时,说明模型具有充分性。

运用反向删除法修正后的机座应力应变ANOVA分析结果中。机座变形分析的R2= 99.9%,=99.86%,机座应力分析的R2= 94.85%,= 92.5%,应力应变分析的R2和值均大于85%,说明分析结果有意义。在两种分析的输入变量中,只有单因素C的P值均小于0.05,说明支撑肋个数对机座的应力应变影响作用显著。

机座变形的RSM 预测模型如式(2):

机座应力的RSM 预测模型如式(3):

3.3 结构参数优化

期望函数法是一种多响应优化方法,要得到机座最优的结构参数,就要使应力、应变同时最小,其响应的期望函数目标:

结构参数取值范围:

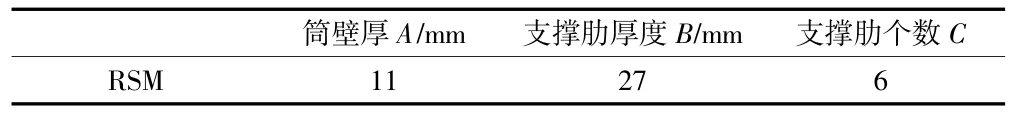

通过DX11 软件计算得到取值范围内所有响应的最佳预测值以及其结构参数组合,结果见表4。

表4 结构参数优化结果

3.4 对比分析

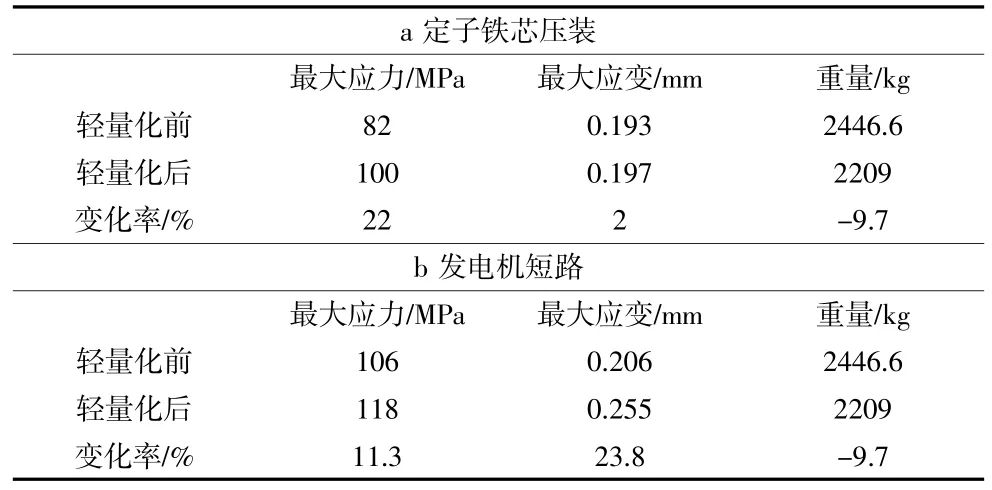

对轻量化优化后的定子机座进行仿真,模拟其在两种工况下的应力应变情况,结果见表5。

表5 轻量化前后各因素变化情况

从表5 可以看出,定子机座经过轻量化设计后重量减轻9.7%;定子铁芯压装完成后,定子机座的最大单元应力上升了22%,最大变形上升了2%;当发电机短路时,定子机座的最大单元应力上升了11.3%,最大变形上升了23.8%。

4 结论

运用ABAQUS 有限元仿真软件,分析定子机座在定子铁芯压装和发电机短路两种工况下的应力应变情况。在此基础上,采用响应曲面法(RSM)对定子机座进行轻量化设计,得出以下的结论:

经过轻量化设计的定子机座,在定子铁芯压装完成后和发电机出现短路时,最大应力和最大变形均出现上升。但仍然明显低于Q235B 的最大屈服应力235 MPa,且总体变形量较小,对发电机运行的影响较弱。所以轻量化设计后的定子机座结构强度可以满足使用要求。ANOVA 分析结果表明,支撑肋个数对机座应力、应变和重量的影响远大于筒壁厚度和支撑肋厚度对其的影响。RSM 优化函数结果表明,当筒壁厚11 mm、支撑肋厚度27 mm、支撑肋个数6 个时,机座的应力应变同时达到最优。经过轻量化设计的定子机座,其重量下降了9.7%,降低了生产制造成本,缩短了制造周期,提高了企业利润。