基于WORKBENCH 某电动叉车动力锂电池支架可靠性分析

何弦阳,刘金樊,曾龙修,廖作友,张亚鹏,刘 钦

(柳州柳工叉车有限责任公司,广西 柳州 545000)

0 引言

叉车细分为三大类叉车,即内燃叉车、电动叉车、仓储叉车[1]。电动叉车采用电驱动,与内燃相比,具有无污染、易操作、节能高效等优点。随着能源价格的逐渐提高,以及碳中和的实施,电动叉车在叉车市场非常火爆,年销量大幅上涨,市场占有份额逐渐提高,在多个领域电动叉车正逐渐替代内燃叉车。所以电动叉车是叉车主机厂中重点发展对象,其销量影响着企业在叉车市场中所占领的份额,影响着整个企业的生存,因此必须重视电动叉车的发展,电动叉车的安全必须得到保证。动力锂电池作为电动叉车的核心部件,是电动叉车的心脏,在工作行驶中其可靠性影响着整车的安全。假若动力锂电池安装方式不恰当,或者强度不足,则导致动力锂电池安装支架开裂,动力锂电池掉落,导致电池隔膜贯穿,正负极直接接触使得电池内部短路,短时间内释放大量电能(可转换成热能),引发猛烈的火灾[2]。动力锂电池掉落也会导致供电中断,叉车随之突然停止动作,导致车辆发生倾翻,发生安全事故,因此动力锂电池支架的可靠性非常重要。

基于WOKRBENCH 的模态分析和随机振动分析对各个工况下的动力锂电池支架进行可靠性研究,为叉车行业对动力锂电池支架的可靠性分析提供一种指导。

1 动力锂电池结构及在电动叉车上的布置

本电动叉车中动力锂电池系统标称电压76.8 V,标称容量350 Ah,重量275 kg,重量误差范围±3%,箱体尺寸长743 mm,宽608 mm,高380 mm。动力锂电池由BMS(电池管理系统)、电气控制组件、电池模组及箱体组成。电池模组是由多个长条形的锂电池模组用并联后串联的方式连接组成,锂电池模组又由若干个扁长方形的电芯通过焊接的方式组成。电动锂电池的箱体主要冲压件和钣金件组成,四周布置有多道冲压成型的加强筋增加箱体的强度。BMS(电池管理系统)、电气控制组件、电池模组都是通过螺栓连接的方式固定在箱体内部。

电动叉车由车架系统、传动系统、电气系统、液压系统、属具系统等十大系统组成。动力锂电池属于动力系统组件,布置于叉车座椅下方位置,打开座椅机罩即可看到电池。动力锂电池的箱体通过外部两个安装支架,用四颗螺栓固定在车架系统的左右车架上。

2 叉车的使用工况分析

电动叉车是基于内燃叉车平台基础上设计的叉车。即油改电车型,“油改电”特指通过改变叉车柴油机驱动方式,将柴油机驱动改为用电机驱动。该电动叉车覆盖件、平衡重、护顶架、门架等部件借用内燃平台的,通用性高,成本大大降低。性能与内燃车辆一致,即可用适应内燃的工作环境,拥有内燃车架一样的起升速度及倾斜速度。在制造行业、汽车行业、物流仓储行业、板材行业、港口等地方进行作业,工况相对较为恶劣,约有百分之十的概率行驶不平路面,对整车稳定性要求较高,故动力锂电支架的可靠性必须满足设计。因此需根据试验标准模拟实际工况采集数据,评估其动力锂电池支架的可靠性。

3 测试采集数据

根据《JBT 3300-2010 平衡重式叉车整机试验方法》标准,进行性能试验和强化试验验证电动叉车动力锂电池支架的可靠性。标准中强化试验没有电动叉车过颠簸块的要求,但是有电动叉车过颠簸块的设计标准,以及布置方法要求,所以可在强化试验中加入颠簸块来模拟电动叉车的实际工况。

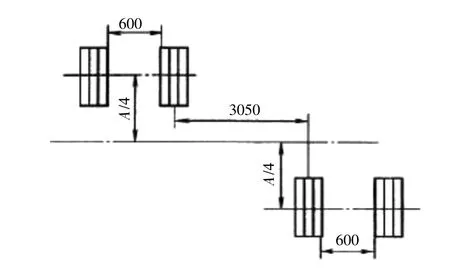

本次参与试验车辆为3.5T 的电动叉车,根据标准有:充气轮胎或弹性实心轮胎(不包括压配式实心轮胎)叉车的障碍块尺寸,高度为50 mm,上平面宽度为100 mm,下平面宽度为300 mm,长度是根据实际情况自行设计,根据本电动的叉车的实际取500 mm适宜。根据标准,电动叉车先需单轮通过一组两个距离600 mm 的颠簸块,再单轮通过另外一组两个距离600 mm 的颠簸块,两组颠簸块纵向距离为3050 mm,横向间距A 根据标准取5500 mm(图1)。

图1 颠簸块的布置

PCB 三轴加速度传感器是采集振动加速的常用仪器,主要由磁场传感器、晶体梳状结构和自旋梳状结构组成,在周围磁场发生变化时,晶体梳状结构和自旋梳状结构会受到变化而产生电子信号,并通过电子电路闭环或直接输出到控制系统,用以控制及检测被测物体的加速度状态。

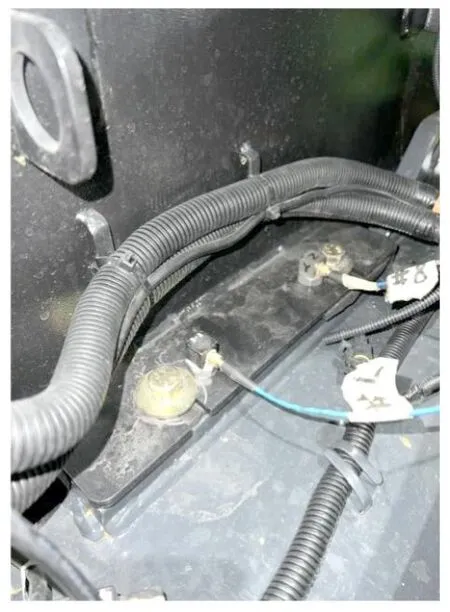

根据动力锂电的实际布置情况,确定整车对电池的激励点有6 个,即电池支架上四个螺栓固定点,以及动力锂电池底部的两个车架底板。在六个位置布置PCB 三轴加速度传感器采集信号。其中PCB 三轴传感器Z向竖直方向;X向为行驶方向;Y向为侧向(图2 和图3)。

图2 PCB 传感器在右车架的布置

图3 PCB 传感器在左车架的布置

根据《JBT 3300-2010 平衡重式叉车整机试验方法》中强化试验方法,用满载,0.7 倍载荷,空载操作在规定距离30 m 内往返跑10 圈,往返中间加入颠簸块,通过颠簸块的速度大于4 km/h。往返跑的时候规定用0.7 倍载荷跑5 圈,空载跑3 圈,满载跑两圈。测试的电动叉车为2 级3 m 门架,根据试验规范要求在跑圈的一端静止举升三分之二门架高度即为2 m,另一端举升门架额定高度即为3 m。对门架2 m 高度进行标记,方便举升定位。随后调试西门子LMS 采集仪与笔记本的通讯信号,确保传输信号正常不中断。随后进行3 轮试验,即30 圈的试验。试验完毕后,检查数据是否有缺失或异常。检查无异常后通过TESTLAB 软件导出数据,并整理0 ~200 Hz 频率范围的PSD 谱。

4 有限元模型的建立

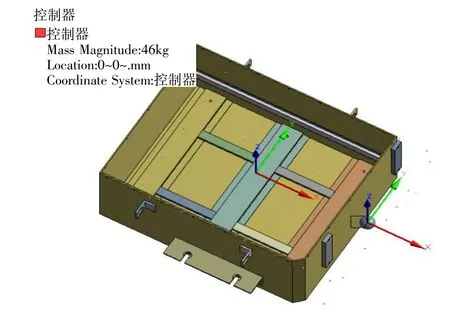

电动叉车动力锂电池的三维模型如图4 所示。根据模型实际情况去掉电线、继电器、通道接口等质量较轻且对电池包结构力学性能作用较小的部件,去除非结构支撑件;简化掉一些安装孔、工艺孔和小尺寸的螺栓孔;删掉对分析结果几乎没有影响的螺栓、密封圈等小的零件;去掉对于一些小尺寸的倒角和过渡圆角。电池模组和箱体外壁固定的控制器本身刚度比较大,采用质量点单元Mass 模拟。简化后模组总质量324.26 kg,电芯190 kg,控制器总成46 kg。质量误差为4.5%,在5%以内,简化后模型精度可达到要求。

图4 动力锂电池的简化模型

5 用WORKBENCH 进行模态分析

模态分析是随机振动分析的基础。对产品进行模态分析可以确定其振动特性即固有频率和振型[3]。结构的振动特性决定了结构对各种载荷的反应情况,是结构设计的重要参数[4]。

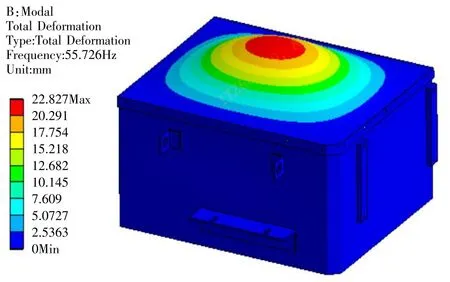

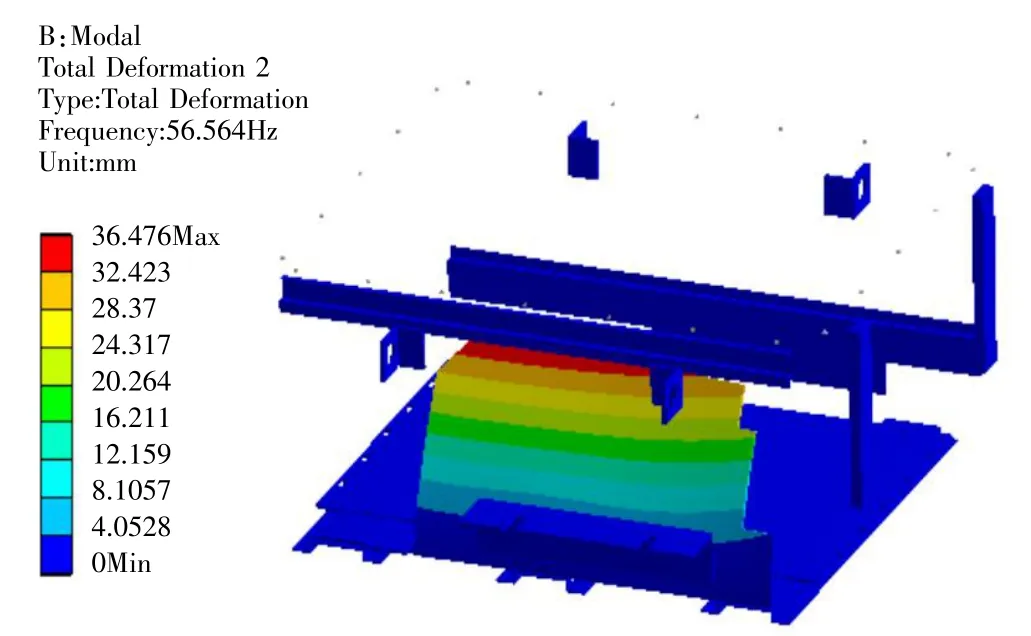

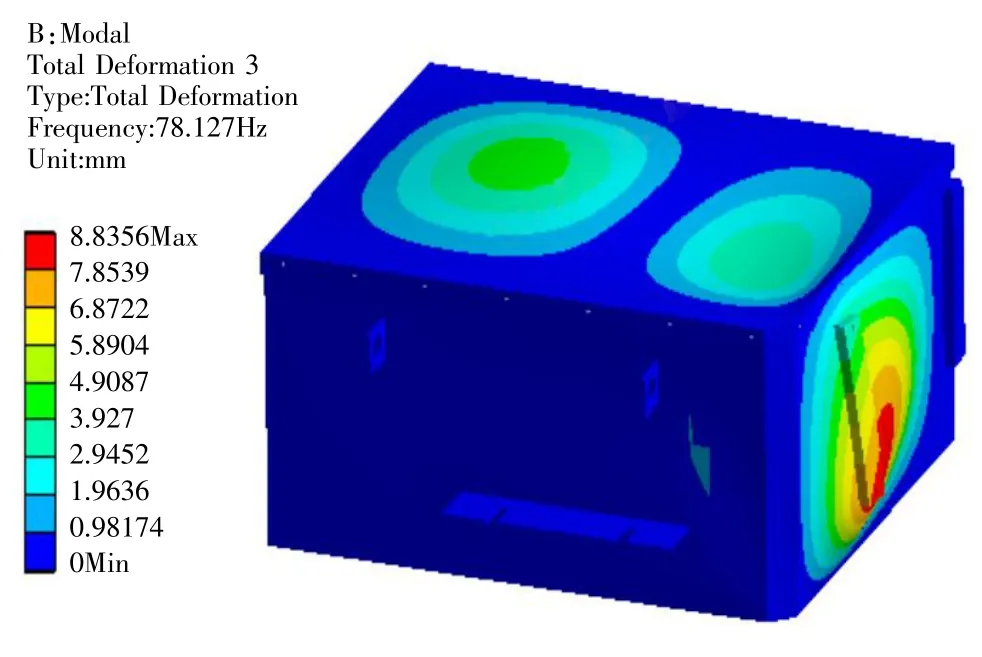

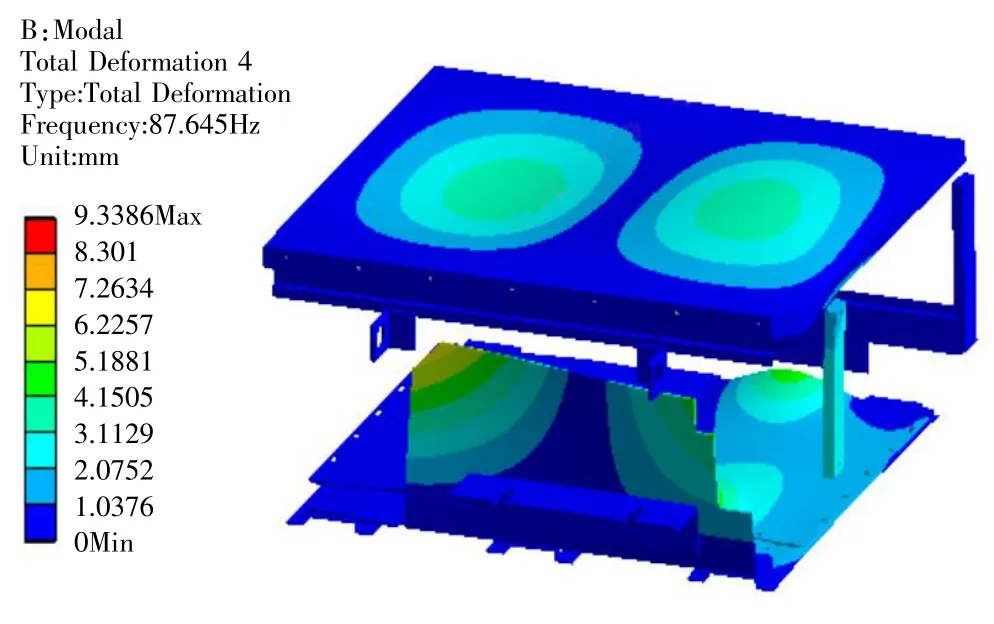

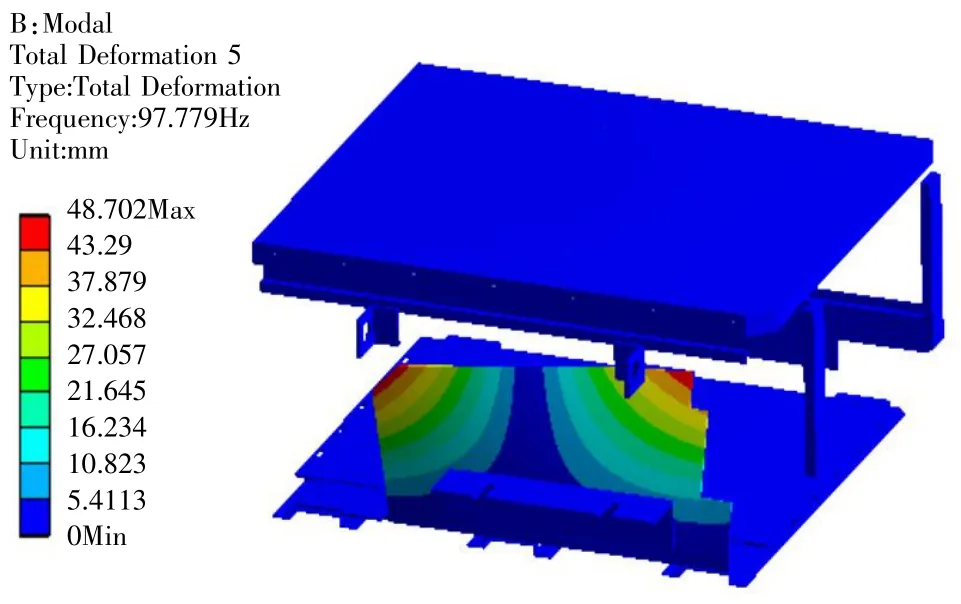

在WORKBENCH 中,对电池的支架的四个安装孔施加固定约束,电池的底部印记面施加负Z方向的固定约束。对模型进行分析求解,得出电池的前6阶模态,模态的频率数据见表1,各阶模态见图5~图10。

表1 各个工况下X,Y,Z 向的3σ 应力值

表1 电池的前6 阶模态

表2 各个工况下X,Y,Z 向的最大形变值

图5 电池的第1 阶模态

图6 电池的第2 阶模态

图7 电池的第3 阶模态

图8 电池的第4 阶模态

图9 电池的第5 阶模态

引起电动叉车振动的激励分为:(1)叉车行驶在工况路面下产生的随机激励;(2)行走电机以及泵电机工作时产生的激励。当模态频率和激励频率一致时会产生共振现象,会导致结构寿命降低。因此,电池支架在低阶模态频率的第1 阶弯曲频率以及扭转要避开工况路面行驶、行走电机工作、泵电机工作激励频率范围,以避免发生共振现象。

电动叉车在行驶中来自路面的激励不仅与路面的质量有关,更主要的是车速变化的影响,相同路况下车速越高激励频率也就越大,计算式为[5]:

式中:v为车速,km/h;λ为路面的不平度波长,m。一般平坦公路λ的取值为1 ~6.3 m,差等道路如碎石路面最小取0.32 m[5]。

其中,测试中过颠簸块最大速度达到9 km/h,符合标准的大于4 km/h,颠簸工况比较碎石头更恶劣,因此λ取2 倍系数,即取0.16 ~0.32 m。所以就计算结果f在7.8 ~15.625 Hz 区间内。远小于动力锂电池支架的频率55.726 Hz,因此不会发生共振。

本次试验的电动叉车驱动用的牵引电机为三相异步电机,行驶在路面速度最高为15 km/h。三相异步电机在不同转速区间内对应的频率可由式(2)计算:

式中f1为电机频率,Hz;n为电机转速,r/min;z为电机极对数,取2;s为异步电机转速差,取0.04[6]。

按照国家安全规定,厂区道路限速15 km/h,车间内限速5 km/h。在厂区道路行驶速度一般在9 ~14 km/h 范围内,其对应的转速在2055 r/min ~3196 r/min,根据式(2)计算出其对应频率在71.4 ~110 Hz,大于动力锂电池的支架的1 阶频率55.726 Hz,因此该转速下不会发生共振。车间内行驶速度0 ~5 km/h,其对应的转速0 ~1141 r/min,根据式(2)计算出其对应频率在0 ~39.6 Hz,小于动力锂电池支架的1 阶频率55.726 Hz,因此该转速下不会发生共振。

电动叉车液压系统控制叉车的转向、门架升降和倾斜。液压系统工作时需要泵电机带动齿轮泵。本次试验的电动叉车泵电机为三相异步电机,在转向时,泵电机的转速为600 r/min,根据式(2)计算出其对应频率为21.3 Hz,小于动力锂电池的支架的1 阶频率55.726 Hz,因此该转速下不会发生共振。在门架升降和倾斜时,泵电机的转速在2000 ~2800 r/min 范围内,根据式2 计算出其对应频率为69.4 ~97.20 Hz,大于动力锂电池的支架的1 阶频率55.726 Hz,因此该转速下不会发生共振。

6 随机振动分析

随机振动分析是结构在功率密度谱下动力载荷响应的概率统计,原始数学模型是以概率进行的定性分析[7]。1σ、2σ和3σ表示在正态分布概率统计下的均方根响应分布,小于1σ的出现概率68.27%,小于2σ的出现概率为95.95%,小于3σ的出现概率为99.94%。所以求出其3σ应力,该应力应小于材料的屈服强度[7]。

在WORKBENCH 中,输入试验获得的0 ~200 Hz的PSD 谱数据,然后在软件上求解,根据软件求解结果,得到各个工况下X,Y,Z方向的3σ应力值,以及最大位移值。其中X方向为叉车的行驶方向,Y方向为叉车侧向,Z方向为叉车竖直方向。

根据分析结果,可以看出6 个工况下最大应力和最大位移均在空载颠簸路面工况下Z方向。最大的应力点出现在支架的固定位置上为126 MPa,小于材料的屈服强度235 MPa,符合设计的要求。最大变形出现在了动力锂电池的顶部中央的位置,位移仅为0.643 mm,符合设计的要求。因此,该动力锂电池支架的可靠性满足设计的要求。

7 结语

基于WORKBENCH,用模态分析和采集PSD 谱进行随机振动仿真的方法,对叉车动力锂电池支架进行可靠性评估。从频率、应力及位移三个维度均表明该电动叉车的动力锂电池支架可靠性满足设计要求。该方法不仅可以应用于叉车动力锂电池支架的可靠性分析,还可以应用于车架等结构件可靠性分析,为叉车结构件的可靠性分析提供一种更便捷,覆盖性更广的分析方法。