1000MW 双切圆燃煤机组前后墙二次风量均流技术研究

梁 勇

(国家能源集团铜陵发电有限公司,安徽 铜陵 244000)

0 引言

国产百万等级双切圆燃煤锅炉通过选择合理的切圆旋向,结合对流热偏差和辐射热偏差的合理搭配和补偿,可有效降低炉膛出口总的烟气热偏差[1-3]。热态炉内数值模拟研究表明[4,5],炉内流场形成较为完整的椭圆形切圆,证实了“冷角”和“热角”的存在;同时,炉膛出口烟气残余旋转的存在,导致各屏间烟气温度与速度分布的不均匀,且呈“M”型分布。宋宝军[6]通过对大量运行数据的分析,提出了结合烟气与工质偏差耦合互补消除机组实际运行带来的运行偏差问题。巩时尚、胡庆伟等[7,8]也针对这一问题开展了试验研究,取得了一定的效果。

然而,上述研究并未考虑热二次风道的布置方式对燃烧偏差的影响,与此有关的研究报道甚少。本文以某电厂百万双切圆燃煤锅炉二次风道为研究对象,分析了二次风道结构对前后墙、单只燃烧器(燃尽风)的影响,提出了新的流场优化设计改造方案,现场实施取得良好效果,研究结果将为同类型机组风道优化提供借鉴。

1 研究对象

以某电厂1000 MW 超超临界锅炉为研究对象。该锅炉是哈尔滨锅炉厂有限公司引进三菱重工业株式会社(Mitsuibishi Heavy Industries Co. Ltd)技术设计制造的HG-3110/26.15-YM3 型一次再热、平衡通风、露天布置、固态排渣、超超临界变压运行的直流锅炉。该锅炉采用无分隔墙的八角双火球切圆燃烧方式,锅炉共设6 层一次风口、3 层油风室、10 层辅助风室;全摆动燃烧器48 只布置于前后墙上,形成两个反向双切圆,以获得沿炉膛水平断面较为均匀的空气动力场。

2 问题描述

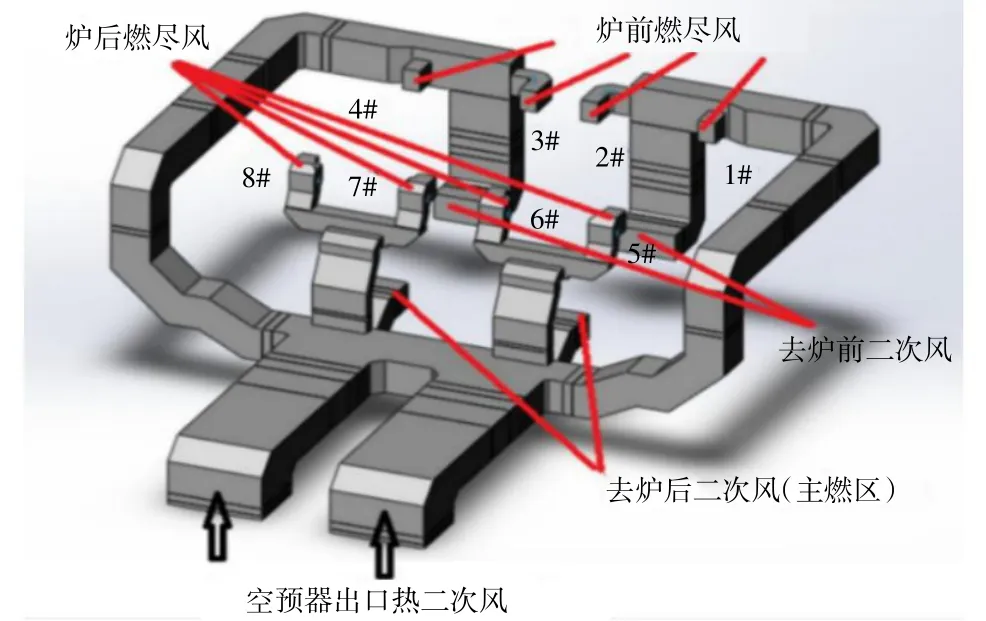

图1 给出了锅炉前后墙二次风箱3D 结构图。空预器出口热二次风流经90°弯头成水平气流后分成三股:一股热二次风由炉后往炉前方向直接进入炉膛后墙二次风箱;一股向上流向燃尽风区域,形成后墙燃尽风;另外一股热二次风流向锅炉左侧或右侧墙区域,经过一段较长距离的二次风道(其中含5 个弯头),进入炉膛前墙二次风箱。锅炉热二次风道以及前后墙二次风箱原始结构设计存在先天缺陷,这种风道布置型式,会导致各燃烧器气流分配存在明显偏差。气流行程短、沿程阻力小以及通流面积大的风道必然会分配更多的风量,相反,其他区域的二次风量就会明显偏小。机组运行时,锅炉各燃烧器之间的二次风压存在明显偏差。前墙风箱入口调节门开度比后墙大30%以上,后墙风箱入口二次风压仍高出前墙近30%以上,表明前后墙风箱入口二次风量偏差已无法通过入口风箱挡板调节门来消除,尤其是低负荷甚至深度调峰负荷下运行时偏差更大。前后墙各角风箱入口二次风量的偏差将导致锅炉整体配风不均匀,使得锅炉火焰中心发生偏斜,进而引起炉内燃烧恶化,导致炉膛热负荷分布不均,带来炉膛管壁超温、高温腐蚀以及机组汽温调节特性差等一系列问题。

图1 锅炉前后墙二次风箱3D 结构

3 风道数值模拟与优化设计

3.1 现有风道布置模拟结果

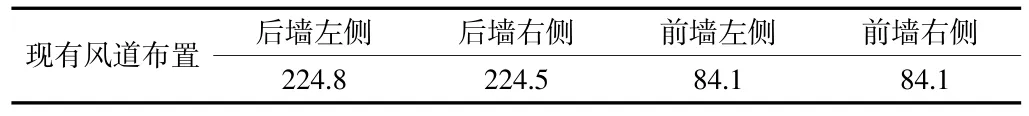

为定量分析上述问题,本节按1∶1 比例对空预器出口至炉膛二次风箱入口段风道进行建模,并对风道流场进行数值模拟研究,结果发现炉后风箱入口处二次风量远大于炉前风箱入口处二次风量;炉后四角的燃尽风量基本相当,但是炉前四角燃尽风量偏差非常大。表1 和表2 分别给出了主燃烧区域和燃尽风区域流量数值。

表1 炉膛前后墙二次风流量统计(kg·s-1)

表2 各角燃尽风流量统计(kg·s-1)

由表1 可知,现有风道布置型式下,炉膛前墙二次风流量为84.1 kg/s,后墙二次风流量为224.6 kg/s,炉后二次风量是炉前的2.67 倍。表2 的数据表明,炉膛后墙各角燃尽风量偏差小于15%;但是炉膛前墙2、3 号角燃尽风量(32.2 kg/s)约是1、4 号角(4.3 kg/s)的8 倍。由于风量偏差过大已不能通过风箱入口二次风门挡板开度调节实现前后墙二次风量调平,需要对流场均匀性进行优化改造方可减少风量偏差。

3.2 流场优化设计改造方案

图2 为二次风道流场优化优选方案示意图。通过“导流板+气流分配器+节流组件”的改造方式,对风道的关键位置进行导流、均流、汇流等优化,平顺风道内的气流流动,实现锅炉前后墙二次风流量均匀分配,平衡炉膛前后墙风箱差压,确保整个二次风系统阻力不增加。主要改造内容包括:

图2 二次风道流场优化方案

(1)气流分配器。气流分配器设置在炉后风道三通位置处,其作用是将更多的二次风量引流至炉膛前墙方向,增加炉膛前墙二次风量,减小炉膛前后墙二次风流量偏差。

(2)节流件。节流件布置在炉前燃尽风2、3 号角大风箱入口风道处,起到增加炉前2、3 号角燃尽风气流流动阻力的作用,从而减少炉前2、3 号角燃尽风进风量。

(3)导向板。导向板布置在炉前燃尽风1、4 号角大风箱入口风道处,将炉前二次风道风量导向1、4 号角燃尽风风箱,增加炉前1、4 号角燃尽风进风量。

(4)导流板组。导流板组设置在炉膛前墙二次风道各主要转向弯头处,减小炉膛前墙二次风道沿程阻力损失,进一步增加炉膛前墙二次风量。

3.3 流场优化后的模拟结果

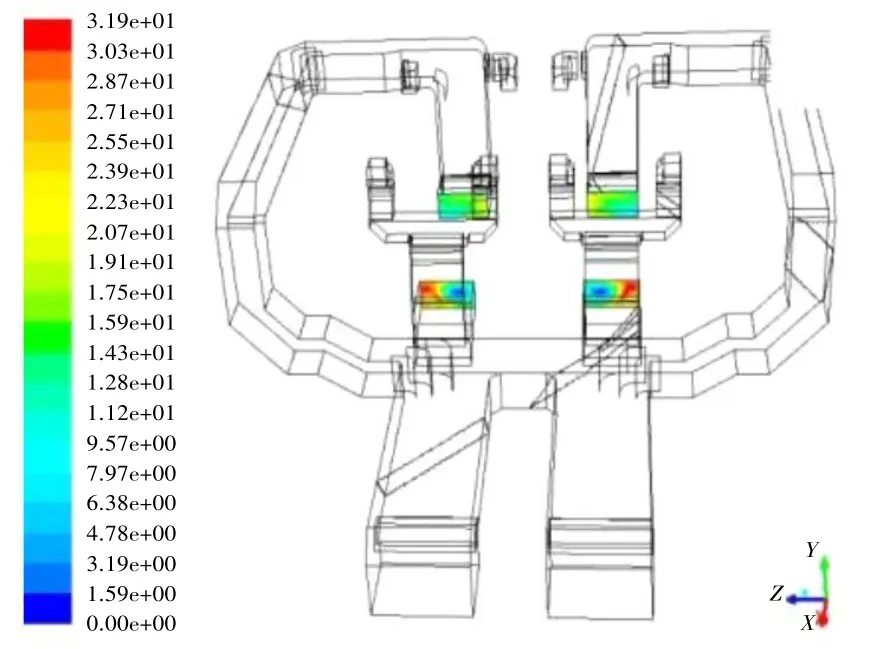

采用上述流场优化方案后,主燃烧区域前后墙二次风箱入口气流速度分布云图如图3 所示,炉膛前后墙二次风流量及各角燃尽风流量计算值如表3 和表4 所示。

表3 优化后炉膛前后墙二次风流量统计(kg·s-1)

表4 优化后各角燃尽风流量统计(kg·s-1)

图3 优化后主燃区前后墙二次风箱入口流速

由表3 可知,风道优化后,前后墙入口电动调节门都保持全开时,炉膛前墙二次风流量(151.4 kg/s)与炉膛后墙二次风流量(155.8 kg/s)基本一致,前后墙二次风量偏差由优化前的267%降至15%以内;在不需要差异化调节入口电动调节门的情况下实现了前后墙二次风量的均匀分配。表4 的结果表明,优化后炉膛后墙各角燃尽风量基本相当,偏差小于15%;炉膛前墙2、3 号角燃尽风量(22.1 kg/s)与1、4 号角(14.8 kg/s)的相对偏差由748%(优化前)降至24%,燃尽风流量偏差显著降低。

4 风道优化改造后的实测效果

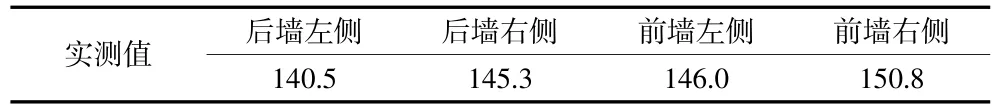

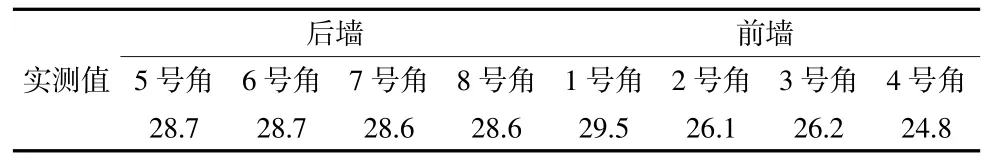

采用上述方案完成现场改造,然后在额定负荷下采用等截面网格法使用标定过的S 型毕托管对炉膛前后墙二次风流量及各角燃尽风流量进行了实测,测试结果如表5~6 所示。

表5 改造后炉膛前后墙二次风流量实测值(kg·s-1)

表6 改造后各角燃尽风流量实测值(kg·s-1)

从表中数据可以看出,优化改造后炉膛前后墙二次风流量基本均匀分布,最大偏差(前墙右侧与后墙左侧)小于8%;各角燃尽风进风量均匀性显著提升,后墙各角燃尽风量偏差小于1%,前墙各角燃尽风量偏差位于15%以内,整个二次风系统阻力没有增加,锅炉低负荷调峰时炉内燃烧状况明显好转。

5 结论

综上分析,得出如下结论:

(1)分析了现有双切圆燃烧锅炉机组二次风箱和风道结构,发现热二次风道以及前后墙二次风箱的风道布置型式存在缺陷,是导致各燃烧器气流分配不均、二次风压存在明显偏差的根本原因。

(2)基于数值模拟和流量分析发现,现有风道布置型式下,炉后风箱入口处二次风量远大于炉前风箱入口处二次风量,炉后二次风量是炉前的2.67 倍;炉膛前墙2、3 号角燃尽风量约是1、4 号角的8 倍。由于风量偏差过大已不能通过风箱入口二次风门挡板开度调节实现前后墙二次风量调平。

(3)提出了“导流板+气流分配器+节流组件”的风道优化设计方案,通过现场改造后实现了锅炉前后墙二次风流量均匀分配,平衡了炉膛前后墙风箱差压,各角燃尽风进风量均匀性显著提升,炉内燃烧状况明显好转,研究结果为同类型机组的设计或改造提供了借鉴。