工业机器人卡扣装配与超声波焊接集成运用

徐庶庚,张汝飞,张汝强

(成都航天华涛汽车塑料饰件有限公司,四川 成都 641400)

本集成设备是用于某汽车品牌塑胶产品- 前端支架壳体NCS NF(PA),集成设备全自动实现卡扣装配及超声波焊接的多机器人联动应用项目。塑胶件上料后,旋转工作台旋转至工作位,机器人连续不间断加工。主体采用两台ABB 六轴工业机器人多机联动生产线,振动盘伺服模组分料供应卡扣,机器人治具取料,利用机器人末端卡扣装配工装机构,包括产品固定座、气缸、导向单元,控制所述的不同夹具气缸动作,抓取相应的金属卡扣,按照设定好的程序,依次装配两种类型共14 个卡扣,将辅件安装固定于塑胶产品所需的预定位置,金属卡扣安装完成,同步通讯至焊接机器人,完成相应的USB 座5 个片筋点位的超声波焊接,有效的减少人工,提高生产效率。

1 系统介绍

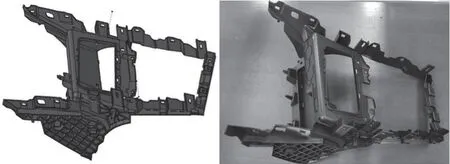

(1)产品信息。生产加工所需塑胶产品—— 前端支架塑胶壳体NCS NF(PA),该产品属于某汽车副板总成的一个组成部件,如图1 示。

图1 待加工塑胶产品示意图

(2)金属卡扣上料系统为A、B 型两种金属卡扣震动筛选盘加直线震动送料,如图2 示。

图2 震动筛选盘及直线震动送料系统示意图

(3)塑胶产品装配工装夹具两套,安装于旋转工作台,如图3 示。

图3 塑胶产品压紧工装

(4)塑胶产品USB 壳体焊接工装夹具,如图4 示。

图4 焊接工位压紧工装示意图

(5)系统加工说明。

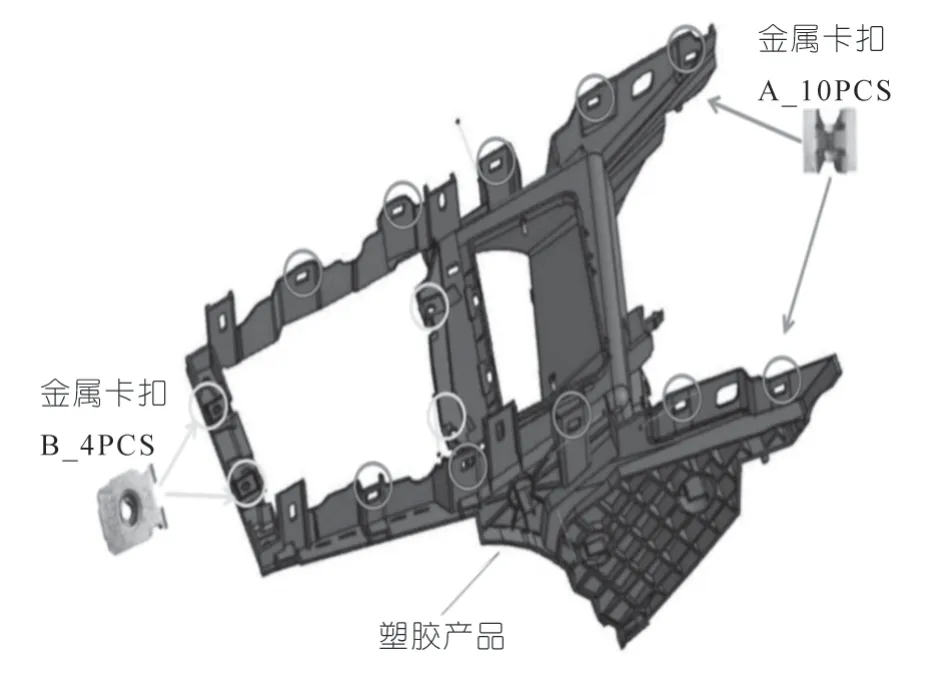

塑胶产品NCS NF(PA)前端支架共需安装两种型号的14 颗金属卡扣,A 型金属卡扣安装于1#~10#位置,B 型金属卡扣安装于11#~14#位置,如图5、图6 示。

图5 两种型号的金属卡扣安装位置示意图

图6 金卡扣完成安装示意图

紫色部件为USB 接线盒装配底座,5 个片筋支撑,如图7 示,安装后需进行超声波焊接固定(5 处片筋),片筋超声波焊接点部位如图8 红框处示。

图7 USB 接线盒装配于底座示意图

图8 USB 接线盒5 个片筋焊接位置示意图

2 设备改造背景

设备改造前,该塑胶产品安装两种型号共14 颗金属卡扣,以及USB 座5 个片筋超声波焊接,因无相关自动化专用设备,完全采用员工手工安装装配卡扣和焊接,导致员工工作劳动强度大,效率低,人工投入成本高,员工手持超声波焊枪焊接,焊接质量完全靠员工经验把握,焊接的一致性和稳定性很难得到保证。人工安装及焊接,不良率高,卡扣损坏率5% 左右,漏装率3% 左右,焊接报废率25% 左右。为提高产品合格率,减轻员工劳动强度,该生产工序提升改造为机器人全自动生产线,由全自动化生产线进行自动安装及超声波焊接,并且增加相应的金属卡扣漏装识别检测,漏装卡扣产品将被自动识别分隔离出来。

3 设备整体布局

通过震动盘实现两种类型的金属卡扣A 和B 自动上料,卡扣装配机器人6 轴末端安装夹具将卡扣抓取并自动装入塑胶产品相应的位置,装配完成后焊接机器人抓取产品放入焊接工装,机器人精确定位焊接点位并采用超声波单点逐次完成焊接,整体布局如图9示。

图9 设备改造整体布局示意图

4 集成设备系统构成

4.1 设备改造基本参数

(1)设备安装尺寸,如图10 示。

图10 设备改造安装尺寸示意图

(2)要求生产节拍小于60 s。

(3)要求产品合格率99.9%。

(4)工作电压 AC380 V/AC220 V 50 HZ。

(5)工作气源压力0.5~0.7 kgf/cm2。

(6)设备功率小于5 kw。

4.2 超声波单元

系统使用一套 30KHz JINCHIC 超声波设备,根据 USB 底座片筋形状特制配套的超声波焊头组合。当机器人自动定位于各片筋上方,超声波发功,由发生器产生30 KHz 的高压、高频信号,通过换能系统,把信号转换为高频机械振动,加于塑胶制品工件上,在工件表面及分子间的磨擦而使传递到接口的温度升高,当温度达到此工件本身的熔点时,使工件接口迅速熔化,继而填充于接口间的空隙,塑胶焊接的同时根据机器人TCP 坐标系继续向下缓慢移动,一直移动到设定的焊接深度,超声波发功结束震动停止,工件在机器人一定的压力下同时吹气冷却定形,便达成合格的焊接工艺。

4.3 自动化设备构成

(1)机器人单元。

由A 和B 两台ABB 工业机器人(IRC5 Single)组成多机联动,工业机器人型号IRB1410、承载能力5 kg、到达距离1.45 m,A 机器人完成金属卡扣的全自动夹取及安装,B 机器人完成USB 支架超声波焊接及取放产品、卡扣漏装识别。

(2)旋转供料台一套,待加工塑胶产品放在旋转胎模上,便于机器人实现连续不间断加工。

(3) 控制系统采用西门子SIEMENS 系列SMART S7-200 PLC 及SMART LINE 触摸屏,并实现与机器人联络通讯,实现信号交互。

(4)震动筛选供料盘2 套,待安装金属卡扣有序排列至前端,便于机器人自动夹取卡扣。

(5)输送线2 条(合格品和不合格品各一条输送线),B 机器人焊接完成把加工完成的产品放在输送带上,自动运至安全区。

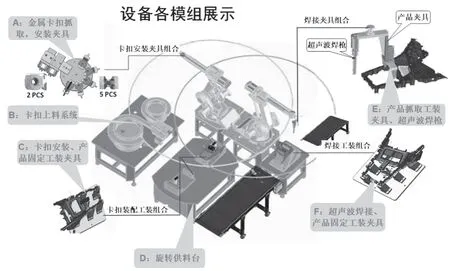

4.4 设备各模组展示介绍,如图11 示。

图11 设备改造各模组示意图

(1)A 模块,金属卡扣抓取安装夹具,实现A、B 两种金属卡扣的全自动抓取及安装。

(2)B 模块,金属卡扣上料系统,实现震动筛选全自动不间断供料。

(3)C 模块, 卡扣安装产品固定工装夹具,安装于旋转供料台,实现产品稳固定位,便于A 机器人安装卡扣。

(4)D 模块,旋转供料台,塑胶产品上料后旋转至工作位,便于机器人实现不间断加工。

(5)E 模块,产品抓取工装夹具及超声波焊枪,实现B 机器人把产品由旋转供料台抓取至焊接工位,同时集成有超声波焊枪。

(6)F 模块,超声波焊接产品固定工装夹具,安装于焊接工位,实现产品稳固定位,便于B 机器人定位焊接。

5 集成设备工作原理及工艺流程

5.1 系统工作原理

系统改造后,塑胶产品实现机器人全自动超声波焊接与金属卡扣装配,需要安装14 颗两种型号金属卡扣,以及USB 座5 个片筋超声波焊接,由两台ABB工业机器人组成多机联动,A 机器人完成金属卡扣的夹取及安装,B 机器人完成USB 支架超声波焊接及取放产品、卡扣漏装识别。两种类型的金属卡扣分别放入各自的震动筛选供料盘,筛选并排列好的金属卡扣通过直线振动轨道把卡扣有序地送至出料口,A 机器人运行至A 金属卡扣取料口,由安装在机器人6 轴末端的五套微型夹具取走A 型卡扣5 个,然后机器人运行至B 金属卡扣取料口,由安装在机器人6 轴末端的两套微型夹具取走B 型卡扣2 个,两种类型卡扣取料完毕后,A 机器人接收到塑胶产品旋转供料台到位信号后,进行A 型卡扣1#~5#和B 型卡扣11#~12#的安装。安装完成后,A 机器人返回取料程序,再次夹取A 和B 型卡扣,继续进行A 型卡扣6#~10#和B 型卡扣13#~14#的安装。卡扣全部安装完成后,A 机器人至安全区域传送卡扣安装完成信号给焊接B 机器人,B 机器人收到卡扣装配完成信号后,运行至卡扣安装工位,取走塑胶产品,放至焊接工装,完成USB 支架5 个焊点超声波焊接,焊接完成后启动卡扣漏装识别,判别后,把产品分别放至合格输送线或者漏装卡扣输送线,从而完成一套产品的卡扣安装及超声波焊接。

5.2 产品金属卡扣装配及焊接工艺机器人动作流程

A、B 两台机器人实现相互通讯以及与西门子SMART S7-200 PLC 通讯信号连接,根据信号各自运行预先编制好的程序完成相应的金属卡扣全自动安装以及USB 座片筋点位的焊接工作,工作流程示意图,如图12 所示。

图12 产品卡扣装配及焊接流程示意图

6 系统集成运用

6.1 工装夹爪器具部分

工装夹爪器具,根据产品生产工艺加工流程,为待加工产品生产工艺和流程能正确执行而所需的装置,帮助塑胶工件产品夹持、准确定位、牢固支持,保证加工精度。

(1)塑胶产品装配工装设计

卡扣装配,产品固定工装夹具,确保金属卡扣安装工艺准确无误,保证加工精度,如图13 所示。

图13 卡扣装配,产品固定工装夹具示意图

(2)塑胶产品焊接工装设计

超声波焊接,产品固定工装夹具,确保塑胶产品放至焊接工装后,机器人持超声波焊枪焊接工艺,保证加工精度,如图14 所示。

图14 超声波焊接,产品固定工装夹具示意图

(3)A 机器人卡扣取料工装设计

A 机器人需对两种不同类型的金属卡扣夹取,卡扣取料工装设计为两种,A 型金属卡扣设计为5 个独立的气缸夹取,机构图中灰色部分,B 型金属卡扣设计为2 个独立的气缸夹取,机构图中浅蓝色部分,安装于B 机器人6 轴末端,如图15 所示。

图15 卡扣取料工装设计示意图

(4)B 机器人产品取料及焊枪工装设计

当塑胶产品14 颗卡扣安装完毕,B 机器人需要在装配工装上取走产品,放至焊接工装定位,进行超声波焊接,如图16 所示。

图16 产品取料及焊枪工装示意图

6.2 震动筛选盘供料系统设计部分

金属卡扣自动上料系统,通过震动筛选盘加直线送料,分别把A 型和B 型金属卡扣自动排列至供料末端,以备机器人夹取,取走一个后并实现迅速不间断补料,如图17 所示。

图17 震动筛选盘供料系统示意图

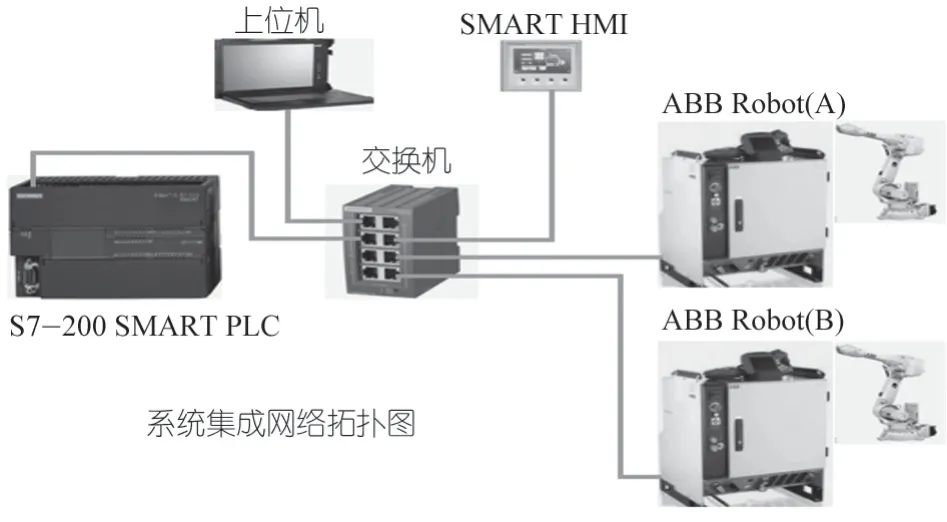

6.3 电气控制部分

控制系统采用西门子s7-200 SMART PLC 及触摸屏(HMI),s7-200 SMART 是西门子公司推出的高性价比小型PLC,配带一个以太网接口,用以太网和交换机实现上位机、PLC、HMI 以及机器人之间的通讯,网络通讯拓扑,如图18 所示。

图18 系统改造网络拓扑示意图

根据系统集成要求,为满足生产工艺,在进行应用程序设计时,确定好系统的构成形式,选择输入设备( 按钮、操作开关、限位开关、传感器等)、输出设备( 继电器、接触器、信号灯等执行元件) 以及由输出设备驱动的控制对象( 电动机、电磁阀等),设计控制程序,配置好Plc、上位机、触摸屏、机器人相互之间的通讯联络。根据工艺流程要求,编制调试好控制程序及网络通讯,是保证系统正常、安全、可靠的关键。

6.4 机器人程序部分

工业机器人编程是使用机器人特定语言来描述机器人动作轨迹,根据工艺控制流程配合PLC 相互通讯,配置好和Plc 之间的信号关联,编制机器人控制程序。它通过对机器人的示教,使机器人按照既定运动和作业指令完成编程和想要的各种操作。在编制机器人程序前定义好工件坐标系,它是用来定义工件相对于大地坐标系或者其它坐标系的位置,方便用户以工件平面方向为参考手动操作调试。接着创建焊枪的工具坐标系(TCP),TCP(Tool Center Point)工具座标系是机器人运动的基准,是由工具中心点TCP 与坐标方位组成,机器人连动时,TCP 是必需的,能方便控制机器人的姿态。在超声波焊接作业时,将焊枪工具的TCP 定义在焊枪末端,方便地调整焊接姿态。

7 集成运用改造取得效果

NCS NF 前端支架共需要安装14 个金属辅件及焊接5 个点位的USB 支架,未整改前此条生产线需要3名员工完成金属辅件作业和USB 支架的超声波焊接,劳动强度大,生产效率不高,焊接质量不稳定,合格率低。改造后,塑胶产品“NCS NF(PA)前端支架”安装辅件卡扣、USB 支架焊接生产线,通过利用机器人自动化安装及焊接,实现了减少2 名人工,大幅提升生产效率、节约人工成本、提高产品合格率、焊接质量稳定可靠等目的,还极大降低了员工的劳动强度,详见以下图表说明,如图19 所示。

图19 改造取得的效果对比示意图

8 结束语

在目前制造业招工难,人工成本高的今天,逐步使用工业机器人替代人工,提升生产线的自动化和智能化水平,是企业最有效的解决方式之一。根据生产工艺的要求开发相关的专用高效设备,改造全自动化生产线,通过使用工业机器人很好的取代人工装配辅件及超声波塑胶焊接作业,塑胶产品实现自动化辅件安装、超声波焊接、防漏装检测等多工序的全程自动化生产,全自动化生产线的工艺非常稳定可靠,不仅降低了生产及人工成本,而且还大幅提升提高劳动生产率,使产品的质量得到可靠保证的目的。