物理微发泡螺杆设计、性能测试及仿真研究

Sai Yandamuri, 张雨筱 ,施小庆 ,陈炽辉

(1. 伊之密德国先进成型技术研究所,德国 阿尔斯多夫 52477 ;2. 伊之密股份有限公司,广东 佛山 528306)

在塑料成型工艺中,物理微发泡注塑成型技术比较常见。物理微发泡注塑成型有许多优点:

(a)能够减轻产品的重量,减少塑料使用量,降低成本。

(b)无需保压阶段,从而缩短了生产周期,提高了生产率。

(c)成型零件翘曲较少,无缩水痕,提高尺寸稳定性。

(d)可以降低锁模力、注射压力等,更节能,为碳中和和碳达峰做出贡献。现在运用物理微发泡技术的厂家也越来越多。主流的厂家及技术如下:

(1)Cellmould, 威猛巴顿菲尔,仅适用于巴顿菲尔机器。

(2)Ku-Fizz, 大众/ 齐默尔曼,适配不同的机器。

(3)MuCell, 卓细,与大多数注塑机制造商合作。

(4)Plastinuum, 由KIMW 开发,可作为附加系统用于不同的机器。

目前MuCell 应用的最为广泛[1],与之合作的注塑机厂家最多。

市场上现有螺杆具有较短的塑化长度、两个止逆环和一个混合区,导致较低的塑化性能和较高的剪切力。尤其对于快速塑化或使用剪切敏感材料的应用,与实体工艺相比,现有产品可能会有些不足。

伊之密德国研究所和中国研究院联合开发了自己的螺杆几何结构,以实现相同的发泡质量,而不存在现有产品的缺陷。

1 螺杆结构

实验机器选用伊之密A5 系列220 t 三板注塑机,螺杆直径53 mm。

其中,伊之密的微发泡品牌FoamPro 螺杆的结构如图1 所示。

图1 FoamPro 螺杆的结构

2 性能测试

2.1 实验设计

测试材料如表1、表2,一共8 种:

表1 北欧化工(Borealis)材料

表2 利安德巴塞尔(LyondellBasell) 材料

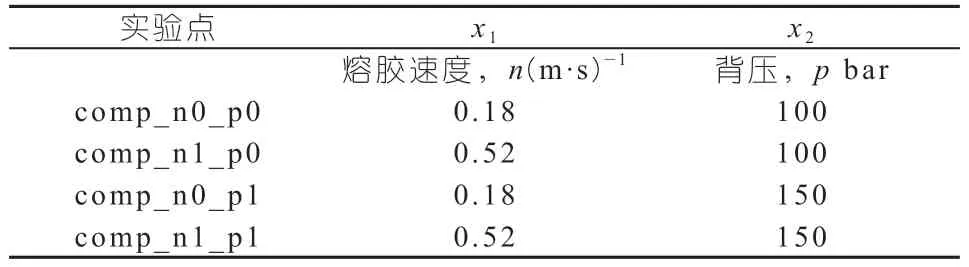

针对FoamPro 螺杆和现有产品,研究了熔胶速度n、背压p和气体含量c对性能的影响。以LyondellBasell HC TYC 2141F 为例,所有材料的实验方案如表3 表4、表5 所示。

表3 影响因素

表4 实体实验设计

表5 发泡实验设计

料筒从射嘴到料斗的各段温度为:230、230、220、220、210、200、175、150 ℃。所注塑零件为长方体,尺寸为190 mm×150 mm×4.9 mm。其余注塑参数设置如表6 :

另外,所有实体试验点的料筒温度、注射速度、保压时间和保压压力保持不变。

使用FoamPro( 简称FP) 和现有产品( 简称XS),物理发泡工艺的料筒温度与实体工艺相同。

确定了XS 和FP 螺杆不同注射量和注射保压切换点以达到零件完全填充。

为了评估每个结果的再现性,每一个测试点,在最小设置时间10 min 或15 个零件后,至少测量5 个样品/ 模次来确定均值和标准偏差。

2.2 实验结果

2.2.1 XS 螺杆和FP 螺杆实体工艺熔胶性能

FP 螺杆的熔胶时间显著缩短。这是因为FP 螺杆的压缩比比XS 螺杆大。

XS 螺杆熔胶时间的标准偏差略高或与FP 螺杆相当。这是FP 螺杆的压缩段和加料段长度比XS 螺杆的长,因此波动会小一些[2]。

熔胶时间长与熔胶速度低和背压高相关见表7。熔胶时间短,生产效率高。理论研究表明,在其他参数一定时,体积流率(生产效率)与转速成正比[3]。实验与理论研究结论一致。另外,一般情况下,增加背压会降低螺杆产出量,从而导致更长的生产周期[4],熔胶时间越长。

表7 实体熔胶时间对比

2.2.2 XS 螺杆和FP 螺杆发泡工艺熔胶性能

由图2,表8,对于所有试验点,无论是实体还是发泡,FP 螺杆的熔胶时间都显著缩短。

表8 发泡熔胶时间对比

表9 实体重量对比

图2 发泡熔胶时间对比

FP 螺杆熔胶时间的相对减少范围在21% 到37.5% 之间。

在14 个试验点其中的6 个试验点,XS 螺杆的熔胶时间与FP 螺杆相比显示出更高的标准偏差, 意味着更低稳定性。其余5 个点FP 螺杆和XS 螺杆的偏差相同。有3 个实验点FP 螺杆的熔胶时间偏差比XS 大。

XS 螺杆和FP 螺杆均显示,熔胶时间长与熔胶速度低相关。然而,XS 螺杆所有测试点,较高的背压与较高熔胶时间并不相关。

2.2.3 XS 螺杆和FP 螺杆实体零件重量对比

尽管选择了类似的设置,但使用FP 螺杆生产的零件稍重。这可能是由于止逆阀位置不同而造成的。当螺杆长度一样时,止逆阀位置不同,在注射时止逆阀关闭时间就不同,从而直接影响了注射产品的胶量[5]。

FP 螺杆生产零件的标准偏差范围为0 至0.1%,XS 螺杆生产零件的标准偏差范围为0.1%。工艺稳定性相当,表见9。

2.2.4 XS 螺杆和FP 螺杆发泡减重对比

由图3 表10,FP 螺杆生产发泡零件重量的标准偏差范围为0.1%~0.6%。

表10 发泡零件重量对比

图3 发泡重量对比

XS 螺杆生产发泡零件重量的标准偏差范围为0.1%~0.3%。

这点表明两种螺杆生产发泡零件重量的标准偏差略高于实体零件,但都为可接受范围,工艺稳定性相当。

发泡零件显示XS 和FP 螺杆的最大减重程度相当。

即使在最大减重的情况下,XS 螺杆的重量标准偏差低于0.3,FP 螺杆的重量标准偏差低于0.3。

这些标准偏差很低,可以接受,证实了所有材料熔胶和注射的设定值是稳定的。

2.2.5 所有材料的相关试验点结果

由于每种材料的推荐熔胶速度不同,熔胶时间也不同,见表11,表12 所示。

表11 利安德巴塞尔材料实验结果对比

表12 北欧化工材料实验结果对比

尽管XS 和FP 螺杆试验选择了相同的熔胶参数,但熔胶时间有显著差异。在LyondellBasell HC HYM 2216T 材料试验中,FP 螺杆的熔胶时间比XS 螺杆缩短了65.9%。FP 螺杆熔胶时间更短,有显著优势。

假定使用相同的气体量,FP 螺杆生产零件的最大减重与XS 生产的零件相当。

工艺参数的差别会影响泡孔的形成,进而影响发泡产品最终的性能[6],所以同一材料在不同注塑参数设置时的减重并不相同,从经济效益角度,我们列出了最大减重数据。

从最大减重的实验数据可以看出,应用物理发泡工艺,在此产品上的最大减重因材料不同而异。具体而言,含有矿物填充的PP 最大减重可达31.7%,短波纤增强的PP 最大减重可达29.6%,长波纤增强的PP 最大减重可达27.2%。添加填料的聚合物有更细密的泡孔结构,因为填料有助于泡孔成核并增加熔体强度[7]。

同样是短波纤增强的PP,最大减重也不同,HC ERG 2152F 最大减重29.6%,而GD310U 最大减重7.8%。其余材料有类似的现象,说明不同材料配方对发泡的影响较大。

* 此项没有做最大减重,数据为XSn0p0c1 实验点的数值。

2.2.6 机械性能

除了机器数据和工艺稳定性外,我们还对生产的零件进行了力学和微观结构分析。

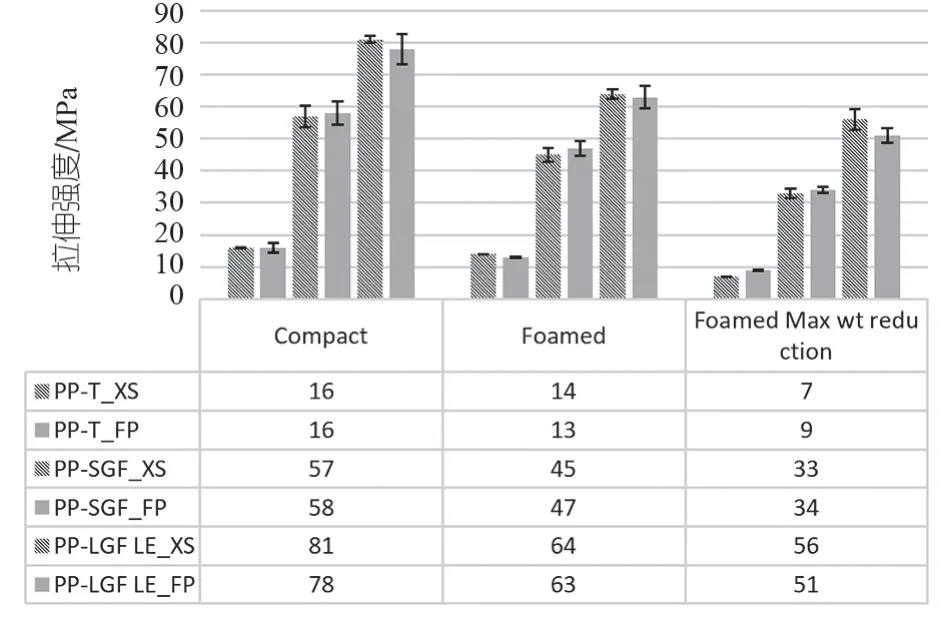

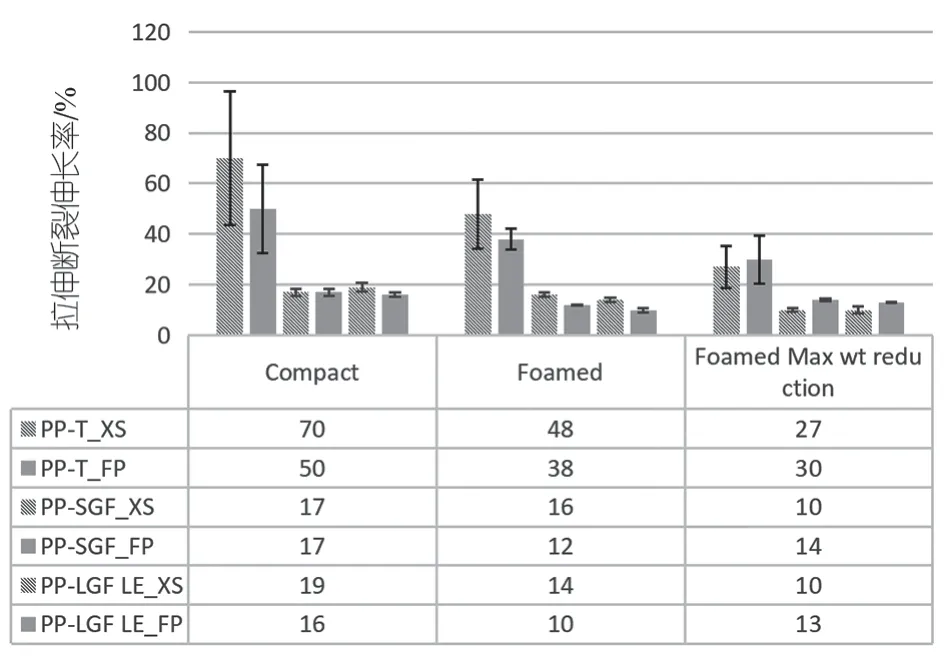

根据ISO27-2 标准准备测试用样条(每个试验点5 个试样,将长方体,尺寸为190 mm×150 mm×4.9 mm 用CNC 切割而得,厚度4.9 mm),进行拉伸和弯曲测试,比较试验点的均值,如图4 所示。

图4 实验样条

从图5 可以看出,FP 螺杆和XS 螺杆在实体零件和发泡零件的拉伸强度相当。但是,发泡后的拉伸强度与实体相比会下降。在最大减重情况下,含有矿物填充的PP 最大降幅达56.3%,短波纤增强的PP 最大降幅达42.1%,长波纤增强的PP 最大降幅达34.6%。

图5 拉伸强度

对于减重最大的零件(图6),长波纤增强的PP使用XS 螺杆生产的零件的拉伸强度稍好,含有矿物填充的PP 和短波纤增强的PP 使用FP 螺杆生产的零件拉伸强度稍好。由于高标准偏差,拉伸试验结果具有局限性。

图6 拉伸断裂伸长率

弯曲试验(图7)表明,使用XS 螺杆生产的零件具有略高的弯曲强度。这可能是因为更均匀的细胞结构或不同的表皮层厚度造成。

图7 弯曲强度

备注:HC TYC 2141F–PP-T ;

HC ERG 2152F–PP-SGF ;

HC EKM 2226T–PP-LGF LE ;

HC HYM 2216T–PP-LGF LC。

因此,我们通过测量纤维长度和显微镜测试来比较螺杆几何结构对零件结构的影响。

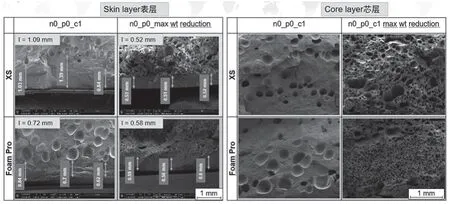

2.2.7 SEM 测试

图8 和图9 显示,使用FP 螺杆生产的零件比使用XS 螺杆生产的零件具有相同甚至更均匀的细胞结构。这是因为FP 螺杆前端的均化混合区结构与XS 螺杆不同,FP 螺杆的前端结构可能会使长玻纤产生更少的断裂。微观结构与机械性能测试结果不一致。

图8 利安德巴塞尔(LyondellBasell)材料的显微镜照片

图9 HC TYC 2141F 的SEM 照片

尽管使用FP 螺杆生产的零件具有更均匀的发泡结构和更长的纤维长度(图10),但FP 零件的机械性能略低于XS 零件。

图10 GD310U 的SEM 照片

图11 FoamPro 螺杆仿真2D 形状

充分理解工艺参数、泡孔形态和机械性能之间的关系,以使发泡产品具有良好的机械性能[8]。从实验可以看出,当我们找到最优工艺产生最大减重时,发泡产品的力学性能已经下降太多,可能不符合产品的使用性能要求。因此,在实际应用中,一般情况下,推荐发泡减重10% 左右,力学性能受影响不大,同时能产生不错的经济效益。

由于试样制备和测试的困难,机械性能测试显示出比机器参数更大的变化。基于测试结果具较高标准偏差,机械性能测试结果的差异不具结论性。因此,可以认为FP 螺杆生产的零件与XS 螺杆生产的零件机械性能相当。

3 仿真模拟

我们应用德国Paderborn 塑料研究所KTP 的PsiRex 软件,对两条螺杆的相关性能进行了对比。

为了使KTP 螺杆模拟软件适应特殊的螺杆几何形状,定义了以下几个方面:

(1)对于XS 螺杆,混炼区被定义为多面混合。中心止逆阀被定义为圆柱形剪切截面。

(2)对于FP 螺杆,混合段定义为螺旋剪切和多面混合。止逆阀被定义为圆柱形剪切截面。

(3)材料数据由LyondellBasell 提供, 具有不同温度和压力的仿真材料数据表。

(4)在仿真软件中,无法计算气相。因此,仿真仅通过实体的试验点进行验证。

(5)深入了解预测了混合性能,考虑了分散混合和分布混合。

仿真所用材料为LyondellBasell HC TYC 2141F,料筒从射嘴到料斗的各段温度为:230、230、220、220、210、200、175、150 ℃。

主要参数设置如表13,其余参数参照表3 和表4的设置:

表13 仿真参数设置

为了评估螺杆仿真的有效性,采用了与实验相同的试验点。

对于所有工艺点,根据实验方法改变了螺杆头的压力和螺杆速度。

冷却时间也作为熔胶周期之间的暂停时间纳入模拟。

根据实验测试和LyondellBasell 的材料数据,确定材料的熔胶速度和背压的高低值。

所有螺杆仿真均在计量行程的一半(50 mm)下进行。

FoamPro 螺杆:

3.1 熔胶时间

所有试验点,FP 螺杆的预测熔胶时间略低于XS螺杆,塑化效率更高。该趋势与试验的观察结果相一致。仿真的熔胶时间与实验数据基本吻合,见图12,表14 所示。

表14 实验与仿真结果对比

图12 实验与仿真熔胶时间对比

3.2 混合元件的性能

均衡横截面上气体浓度的差异, 提高温度及材料的均匀性。

由表15,从仿真结果得知,与XS 螺杆相比,FP螺杆的横向和纵向混合率更高。

表15 仿真混合结果对比

4 结论

(1)仿真软件正确预测了使用FoamPro 螺杆塑化效率更高的总趋势。从所有实验也可以看出,FP 螺杆的熔胶时间更短,塑化效率更高。

(2)通过模拟,仿真结果与实验所得的FoamPro螺杆和现有螺杆的熔胶时间近似,有很好的应用于实践、预测螺杆设计优劣的现实意义。

(3)SEM 图片表明,使用FoamPro 螺杆成功实现了熔体/ 气体的均匀混合。通过仿真得知,在混合方面,FoamPro 螺杆设计优于现有螺杆。

(4)试验和仿真均表明,使用FoamPro 螺杆成功实现了均匀的熔体/ 气体混合、较短的熔胶时间和工艺稳定性,具有很好的商业应用价值。