中部空气间隔不同比例装药对炮孔孔壁受力及碎石块度的影响❋

林继凯 孙梦迪 刘增辉 赵高明 王世伟 王凡繁

①山西长治经坊煤业有限公司(山西长治,047100)

②安徽理工大学矿业工程学院(安徽淮南,232001)

③芜湖海螺水泥有限公司(安徽芜湖,241200)

0 引言

在石灰岩骨料、机制砂爆破开采生产过程中,多使用连续耦合装药结构进行爆破开采,存在碎石块度大、粉矿率高等问题,增加了二次爆破成本,造成资源浪费[1]。 空气间隔装药能够提高装药高度,激发二次应力波,延长应力波的作用时间,缓慢、均匀地释放炸药爆炸能量,有效调节爆炸能量的分布,使炮孔孔壁受力更均匀[2],也使爆破后的碎石粒径分布更均匀。

目前,针对爆破碎石粒径分布的问题,国内学者做了大量研究。 炮孔孔壁受力方面:朱红兵等[3]利用爆轰理论对空气间隔装药炮孔内的压力波传播过程进行分析,给出合理空气间隔长度的计算公式。楼晓明等[4-5]利用Starfield 迭代法给出孔壁初始冲击压力计算公式,对顶部、中部和底部空气间隔装药结构中孔壁受到的冲击压力进行分析,得出孔壁冲击压力分布规律。 杨国梁等[6]利用理论分析和数值模拟,研究炮孔受到的冲击压力,发现空气间隔装药时,装药段炮孔近区出现多个峰值,还能够增加冲击压力的作用时间。 张馨等[7]构建了耦合装药炮孔壁受力的简化计算模型,将炮孔爆破分为4 个阶段,并提出了各个阶段的计算公式。 叶志伟等[8-9]考虑空气冲击波的传播与爆轰产物膨胀的过程,理论与实验相结合,分析了孔壁峰值压力的变化规律,提出了孔壁峰值应力的计算方法。

空气间隔对碎石块度的影响方面:谢烽等[10]和刘庆等[11]建立了空气间隔上、下段等比例装药结构,分析了不同空气间隔长度对碎石块度的影响。李顺波等[12]分析研究了顶部空气间隔长度对碎石块度的影响,得出最佳的空气间隔长度。 张晓平等[13]利用ANSYS/DYNA 软件,计算并分析了不同间隔长度和不同上、下段装药比例对岩石的破碎效果,得出有利于岩石破碎的装药结构。 张袁娟等[14]和张迎吉等[15]利用LS-DYNA 软件模拟了顶部、中部和底部空气间隔3 种装药结构,分析了岩石受到的峰值应力,结合爆破现场碎石块度分布结果,得出中部间隔为最佳装药结构。 虽然前人在空气间隔装药控制岩石的爆破块度方面取得了大量研究成果,但都以上、下等比例装药进行研究。

在利用空气间隔装药进行爆破时,冲击波与炮孔的作用十分复杂,而且上、下段药柱爆炸产生的冲击波会相互叠加,装药长度的不同,炮孔孔壁受到的冲击压力分布规律也会不同。 上、下两部分的装药量和装药长度对爆破效果的影响鲜见报道。

为此,在Starfield 迭代法得到的孔壁压力计算公式基础上,针对空气间隔上、下段非等比例装药炮孔孔壁的受力问题,考虑冲击波在炮孔轴向上的衰减,推导出不同空气间隔位置时孔壁所受冲击压力的计算公式。 运用ANSYS-DYNA 有限元软件,模拟计算不同空气间隔位置时孔壁受到的冲击压力和岩体损伤变化规律。 对计算公式进行验证,结合现场爆破碎石块度,得出空气间隔位置的选取原则,为现场实际爆破提供参考。

1 不同空气间隔位置岩石破碎理论

1.1 中部空气间隔孔壁初始冲击压力

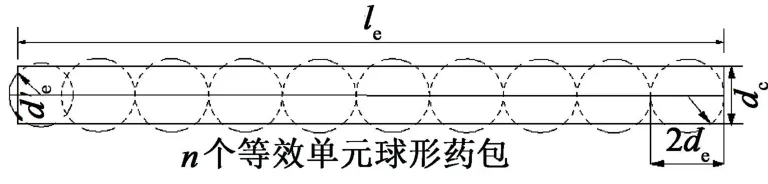

使用Starfield 迭代法可以有效计算深孔柱状药包爆炸时炮孔孔壁受到的初始冲击压力,且计算出的最大冲击压力与实际峰值应力相近[4]。 原理是,将柱状炸药视作有限多个半径相同的等效单元球形药包,如图1 所示。 图1 中:le为装药总长度;dc为炮孔的直径;de为单元球形药包的等效直径。 将这些有限多个球形药包爆炸后的冲击压力进行迭加,即可计算出炮孔孔壁上某一点处受到的初始冲击压力。

图1 柱状炸药的等效球形单元Fig.1 Equivalent spherical element of the cylindrical explosive

当进行连续耦合装药时,利用Starfield 迭代加法给出炮孔孔壁某一点处的峰值冲击压力[16]

其中:

式中:K为相应的系数;A为等效单元球状药包爆破载荷衰减系数;Cp为岩石纵波速度;a、k为与岩石性质有关的常数;D为炸药爆速;li为第i个等效单元球状药包外切点到指定点的距离;β为冲击压力在炮孔轴向上的衰减系数;re为单元球形药包的等效半径;μ为岩石应变率。

当采用中部空气间隔装药进行爆破时,空气柱将药柱分隔为I 段药柱和II 段药柱。 设空气间隔长度为la,I 段装药长度为l1,II 段装药长度为l2,则le=l1+l2。 依据Starfield 迭代加法的计算方法,上段柱状药包可等效为n1个单元球形药包,下段药柱可以等效为n2个单元球形药包。

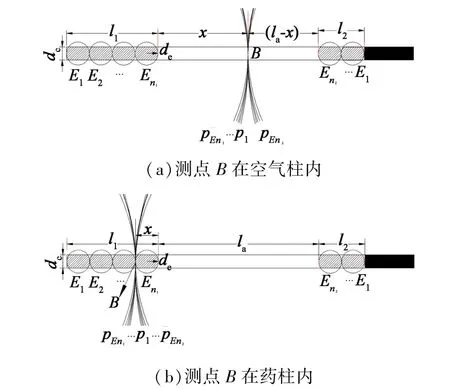

假设空气柱长为la,孔壁上任意一点B与I 段药柱的右端点的距离为x。 当0 <x <la时,B点在空气柱内,则B点与II 段药柱的左侧距离为la-x,见图2(a)。

图2 中部空气间隔装药时孔壁的初始冲击压力Fig.2 Initial impact pressure on the borehole wall during the explosion with middle air separation charging

当I 段药柱传爆到第i单元个球形药包(从装药段顶部到底部,i依次递增,i≤n1且i为正整数)时,空气柱上任意一点受到的冲击压力p随时间的变化:

同理,当II 段药柱传爆到第j单元个球形药包(j≤n2且j为正整数)时,得到II 段药柱等效球形药包产生的冲击压力在B点处的计算公式:

上、下两段药柱在B点处产生的冲击压力可表示为所有等效单元球形药包在该点处产生的冲击压力矢量叠加[4],即

当B点在I 段药柱内时,B点到I 段药柱右端点处的距离为x,如图2(b)所示。

依据Starfield 迭代加法的计算方法,B点左侧I段柱状药包可等效为n1个单元球形药包;B点右侧I 段药柱可以等效为n2个单元球形药包;II 段药柱可等效为n3个单元球形药包。 此时,

受空气柱的影响,B点处产生的冲击压力为B点左侧I 段传爆到第i(0 <i <n1)个单元球形药包,B点右侧I 段传爆到第j(0 <j <n2)个单元球形药包,和II 段药柱传爆到第y(0 <y <n3)个单元球形药包的矢量叠加。

分析式(7)和式(9)的函数变化特征,当中部空气间隔上、下段进行等比例装药时,沿炮孔轴向方向,冲击压力在上、下两个装药段内达到极大值,炸药爆炸后冲击载荷在空气柱内衰减,空气柱段内孔壁上冲击压力整体呈下凹型分布特征,在装药段的两端孔壁冲击压力出现峰值,峰值应力大小会随着装药长度的变化而发生变化。 炮孔堵塞段没有装药,所以堵塞段孔壁会受到的冲击压力相对较小,可绘出孔壁受到的最大冲击压力pmax随空气间隔位置的变化曲线,如图3 所示。

图3 孔壁受到的初始位置冲击压力的变化趋势Fig.3 Variation trend of initial impact pressure on the borehole wall

1.2 冲击波在岩石中的衰减

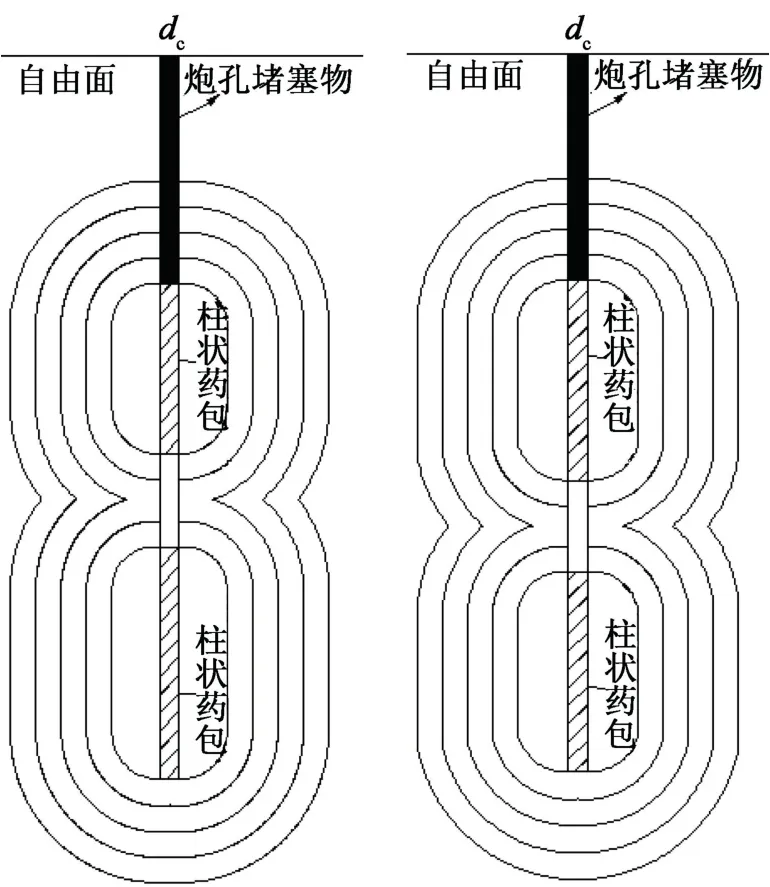

炮孔内的炸药被引爆后,产生了大量的爆生气体和冲击压力作用于炮孔孔壁上,引起炮孔周围岩体的压应力波从柱状药包两端向四周岩体传播。 分析得知,空气柱段孔壁受到的冲击压力相对较小,应力场的分布规律如图4 所示。 图4 中,峰值应力等值线呈对称分布。 波阵面在径向范围内是柱状的,在两端部是半圆形的,半圆圆心在端部中心处。 冲击波的变化会直接影响爆破碎石块度的变化规律。冲击波的传播规律会随着空气柱位置的变化而发生变化,空气柱两端进行等比例装药时,炸药爆炸后冲击波在空气柱中点上、下呈对称式分布,上、下段药柱周围的岩体受力大致相等。

图4 空气间隔装药应力场分布Fig.4 Stress distribution during the explosion with middle air separation charging

炸药爆炸后,冲击载荷作用在炮孔上,传递到岩石内。 爆炸应力波在岩石中传播时,岩石任意一点处的径向应力和切向应力遵循指数衰减的规律的表达式[17]:

式中:σr为径向应力;σθ为切向应力;r为距药室中心的距离;rc为炮孔半径;b为侧向压力系数;α为压力衰减指数;μd岩石动态泊松比。

1.3 岩石破碎机理

将岩石受到的应力等效成平面问题,则可进一步求得平面主应力[18]

岩石中任意一点的应力强度

结合式(10) ~式(12),可得出岩石任意一点处岩石受到的应力强度

根据Mises 准则,当岩石受到的应力满足式(8)时,岩石被破坏:

式中:σcd岩石动态抗压强度;σtd为岩石动态抗拉强度。

2 装药结构的数值模拟分析

2.1 计算模型

建立三维计算模型。 模型台阶高度为17.0 m,超深1.5 m。 模型总高度为18.5 m,宽度为10.0 m。 炮孔直径为210 mm,装药高度为12 m,空气柱长度为1.0 m,炮孔堵塞长度为5.5 m。 采用3DSolid164 结构实体单元对空气、炸药、岩石和炮泥4种材料进行网格划分。 模型中,网格划分尺寸为0.02 m。

改变上、下段装药比例,以此改变空气柱的位置,分析岩石受到的应力和空气间隔位置对孔壁受力及应力波传播的影响。 将模型上、下、左、右4 个边设置为无反射边界条件,前表面和后表面设置为自由面,右边界和下边界施加0.3 MPa 应力约束,计算时间为5 000 μs。 在装药段,炮孔孔壁上每隔0.5m 设置一个测点;在空气柱段,测点进行加密处理,每隔0.1 m 设置一个测点。 对炮孔孔壁受到的初始冲击压力进行监测。 在上、下段药柱的中心线上设置5 个测点,相邻的两个测点的距离0.5 m,这5 个测点的位置会随着上段装药的长度发生变化,但始终在上、下段药柱的中点且处在同一条水平线。 计算模型及测点的布置如图5 所示。

图5 计算模型(单位:m)Fig.5 Calculation model (Unit: m)

2.2 模型材料

在计算模型中涉及4 个材料:空气、岩石、炸药和炮孔堵塞物炮泥。 炸药、空气和炮泥采用ALE 流固耦合算法;岩石采用Lagrange 算法。

2.2.1 岩石材料模型

岩石采用Mat*RHT 模型进行描述,参数如表1所示。表1 中:R0为密度;Ts剪切模量;A为常数;B0、B1、D1、D2、N、T1为JWL方程中的EOS的系数;Fc为岩石抗压强度;Fs*为岩石动态应变率;Ft*为拉压比;X1为剪切模量拆减系数;ET为断裂拉伸应变率;EOT为断裂压缩应变率;BETAC为压缩应变率相关指数;BETAT为拉伸应变率相关指数;pel为粉碎压力;pco为压实压力;Gc*为压缩屈服面参数;G*T为拉伸屈服面参数;A1、A2、A3为JWL 方程中Hugohiot 多项式参数。

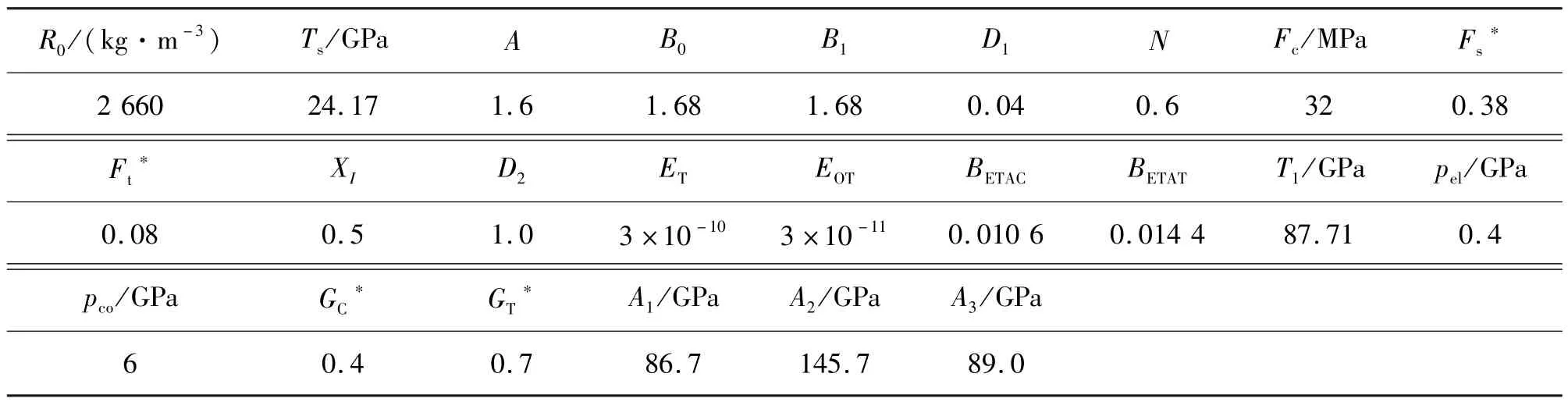

表1 岩石的RHT 模型参数Tab.1 RHT model parameters of rocks

2.2.2 炸药材料模型

使用混装铵油炸药进行爆破开采。 在数值模拟软件LS-DYNA 中,用*Mat_High_Explosive_Burn 高能炸药模型及JWL 状态方程加以描述,炸药参数如表2 所示。 表2 中:pCJ为CJ 面压力;D为爆速;A、B、R1、R2、ω均为材料参数;E0为初始热力学能。

表2 炸药参数Tab.2 Explosive parameters

2.2.3 空气材料模型

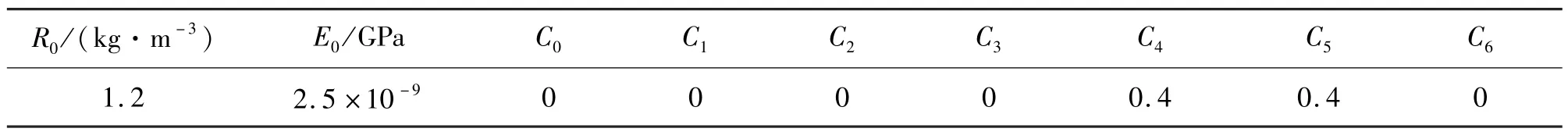

空气在LS-DYNA 中使用*Mat_Null 材料模型及线性多项式状态方程*EOS_Linear_Polynomial 加以描述。 空气参数见表3。 表3 中,C0~C6为系数。

表3 空气参数Tab.3 Air parameters

2.2.4 炮泥材料模型

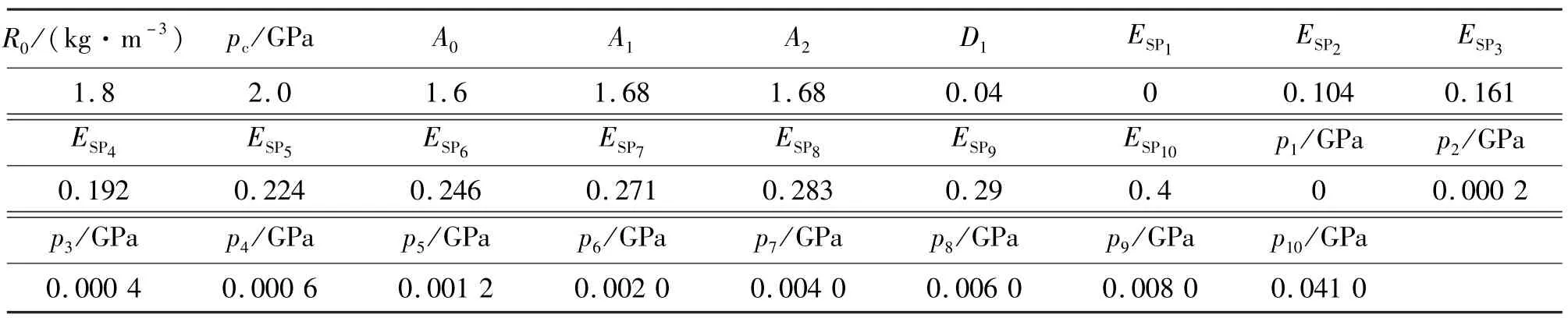

炮泥材料采用*Mat-Soil-and-Foam 模型和*Initial_Volume_Fraction_Geometry 状态方程进行描述,炮泥材料参数如表4 所示。 表4 中:pc为拉伸破坏裁断压力;A0、A1、A2为屈服函数常数;ESP1~ESP10为特征体应变;p1~p10为特征体应变对应的压力。

表4 炮泥参数Tab.4 Tamping plug parameters

2.3 模拟计算方案

为探究最佳空气间隔位置,固定空气间隔长度为1 m,不改变总装药量,改变装药柱上、下比例,上、下两段药柱同时起爆。 具体实验方案见表5。

表5 不同空气柱位置方案Tab.5 Schemes for different air column positions

2.4 模拟计算结果

2.4.1 炮孔孔壁的受力

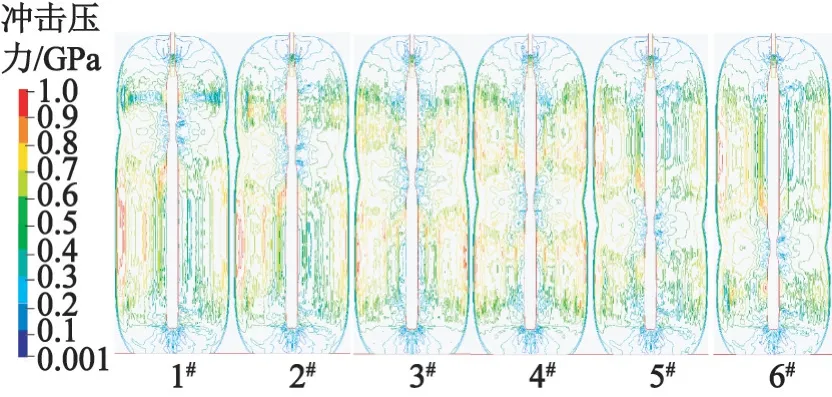

t =850 μs 时,RHT 岩石模型受到的冲击压力计算结果如图6 所示。

图6 模型冲击压力等值线Fig.6 Contour of impact pressure in the model

从图6 中可以看出:炸药爆炸后,冲击波传播会随着空气间隔位置的变化而发生变化。 炸药爆炸后,空气柱上、下两段药柱产生的冲击波一部分压缩空气,一部分作用在孔壁和堵塞物上,并向四周传播。 在装药段,孔壁受到的冲击压力大于空气间隔段孔壁受到的冲击压力,所以冲击波会在药柱两端以8 字形向岩体四周传播。 冲击波在空气间隔层中向炮孔孔壁传播,由于岩石波阻抗远大于空气的波阻抗,引起大量的反射作用,改变冲击波的作用方向。 冲击波的传播形态与理论分析结果基本一致。

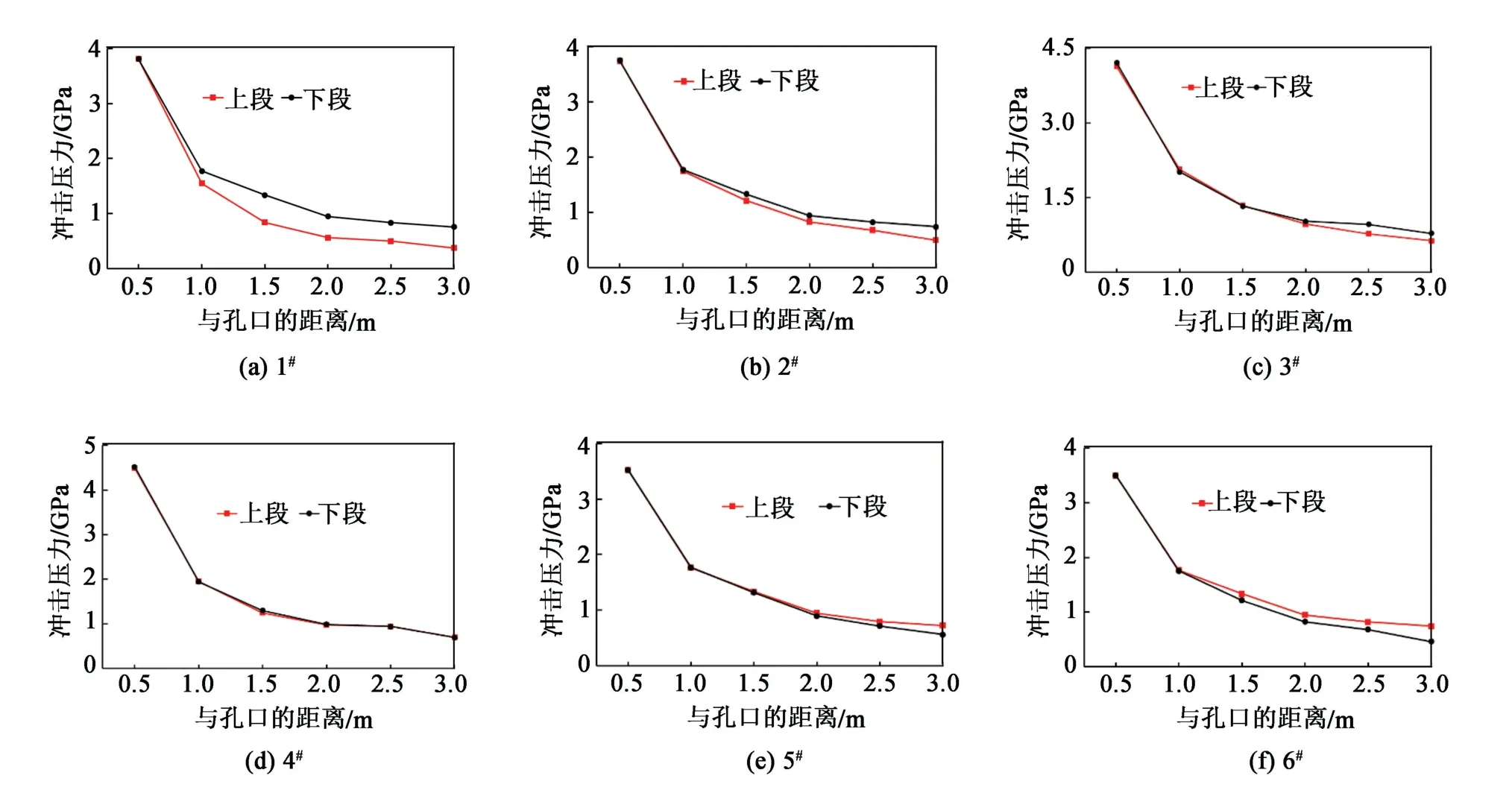

提取RHT 岩石计算模型中炮孔孔壁上测点受到的最大冲击压力,变化曲线如图7 所示。 可以看出:装药两端孔壁受到的冲击压力相对较小。 进行空气间隔装药时,沿炮孔轴向方向,孔壁上出现了2个峰值冲击压力,冲击压力在上、下装药段处达到最大值。 变化规律与理论分析结果基本一致。 受冲击压力矢量叠加的影响,随着空气间隔位置的改变,空气柱段内孔壁受到的峰值冲击压力先增大、后减小。当上、下段装药长度比为4∶6、5∶5 和6∶4 时,空气柱的位置接近炮孔装药段中心,空气段孔壁受到的最大冲击压力几乎相等,空气间隔位置在装药段两端时,空气段孔壁受到的冲击压力相对较小。

图7 炮孔壁受到的冲击压力Fig.7 Impact pressure on the borehole wall

2.4.2 炮孔周围岩体的受力

提取上、下装药段中心线上水平测点受到的最大冲击压力,变化曲线如图8 所示。 空气间隔位置的变化能够改变炮孔周围岩体受到的冲击压力,装药长度较大的那一段,装药量较多,炸药爆炸后产生的能量相对较高,所以炮孔周围岩体受到的冲击压力相对较大。 上、下段装药长度接近或相等时,空气间隔位置在药柱中点,上、下两段药柱周围岩体受到的冲击压力基本相等。

图8 炮孔周围岩体的受力变化Fig.8 Stress variation of rock mass around the borehole

2.4.3 岩体的损伤

一定的载荷与环境的作用会使岩石力学性能的微结构发生变化,这种微结构的变化达到一定程度就会导致岩石损伤。

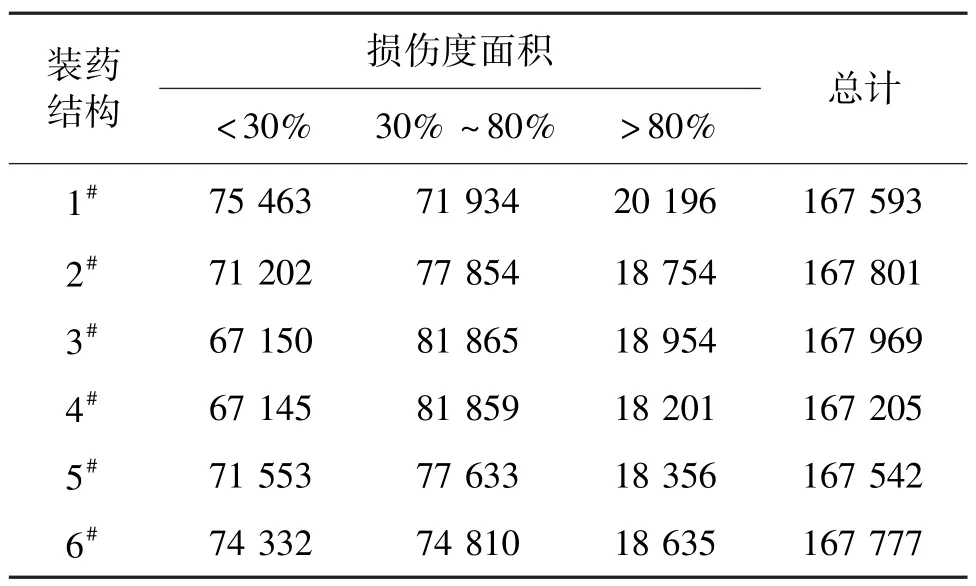

损伤度是损伤的岩石占岩石总体积的比重,在DYNA 中就是贯穿裂隙在单位网格中的占比。 当损伤度小于30%时,岩石没有产生宏观的贯通裂隙,较为完整,大块的产生率相对较高;当损伤度在30%~80%之间时,岩石被爆生裂隙分成若干个碎块,碎石块度具有较高的经济价值;当损伤度大于80%时,岩石形成密集的宏观裂纹,为粉碎状,经济价值较低。 损伤度越大,岩石破碎程度越高[19-20]。因此,可以对RHT 岩石计算模型中损伤度的变化规律进行分析,进而得出空气间隔位置对岩石破碎程度的影响。 利用Matlab 提取不同损伤度面积,如表6 所示。

表6 不同损伤度面积提取结果Tab.6 Area extraction results of different damage degree factors

根据表6 中的数据,计算得到图9 中不同损伤度对应的面积占比随空气间隔位置的变化。

图9 岩石损伤度变化曲线Fig.9 Variation curves of rock damage degree

由图9 岩石损伤度计算结果可知:中部空气间隔装药时,随着上段装药长度的增加,岩体大于80%损伤度的面积占比先减小、后增大、再减小;损伤度小于30%,对应面积占比先减小、后增大;损伤度在30%~80%之间,对应面积占比先增大、后减小,说明不同空气间隔位置能够改变爆破碎石块度的分布规律。 当上、下段装药高度比例为5∶5 时,粉料的产生率最低,具有经济价值的碎块占比最高,大块的占比也相对较低。 因此,空气柱上、下段装药高度相等时,为最佳空气间隔装药。

通过6 种不同中部空气位置间隔装药炮孔周围岩体及孔壁受力情况分析,可得出:

1)中部空气间隔装药时,装药段孔壁上峰值冲击压力呈现开口向上的抛物线分布特征,装药段孔壁上会在装药段两端出现多个峰值冲击压力。 上段孔壁峰值冲击压力先增大、后减小。 空气柱段孔壁受到的冲击压力呈现W 字型增减变化规律。

2)依据ANSYS-DYNA 模拟计算结果,综合考虑孔壁冲击压力变化、炮孔周围岩体应力变化规律及损伤度变化规律,上、下段装药长度接近时,碎石块度分布相对均匀。 具体空气间隔装药结构对爆破碎石块度的影响规律还需要进行现场爆破实验。

3 现场爆破实验

箬帽山A 区120 平台,为90°垂直爆破平台,主要岩石类型为灰岩,平台高17 m,炮孔超深1.5 m,炮孔直径为210 mm,单次爆破孔数为20 个,双排炮孔,采用梅花形布孔方式,逐孔起爆。 孔间距为9.5 m,排间距为4.5 m。 现场使用多孔粒状铵油炸药,爆速为3 200 m/s。 现场装药高度为12 m,空气间隔长度为1 m,爆破上、下段装药的长度比为2∶8、3∶7、4∶6、5∶5、6∶4 和7∶3 共6 种情况。 爆破实验时,平台前无压渣。 为避免因单次爆破实验现场地质条件和取样条件不一致造成的实验误差,每组进行3 次爆破实验,对实验结果取平均值。

进行装药结构爆破实验后,对典型的碎石块度粉笔地点进行拍照。 拍照时,为避免因为照片的缩放影响实验分析结果,放置一个固定量程的毫米刻度尺。

利用WipFrag 软件对炮堆碎石块度进行分析。WipFrag 能够识别照片中碎石的块度,依据照片中钢尺的长度自动计算不同碎石粒径的占比。

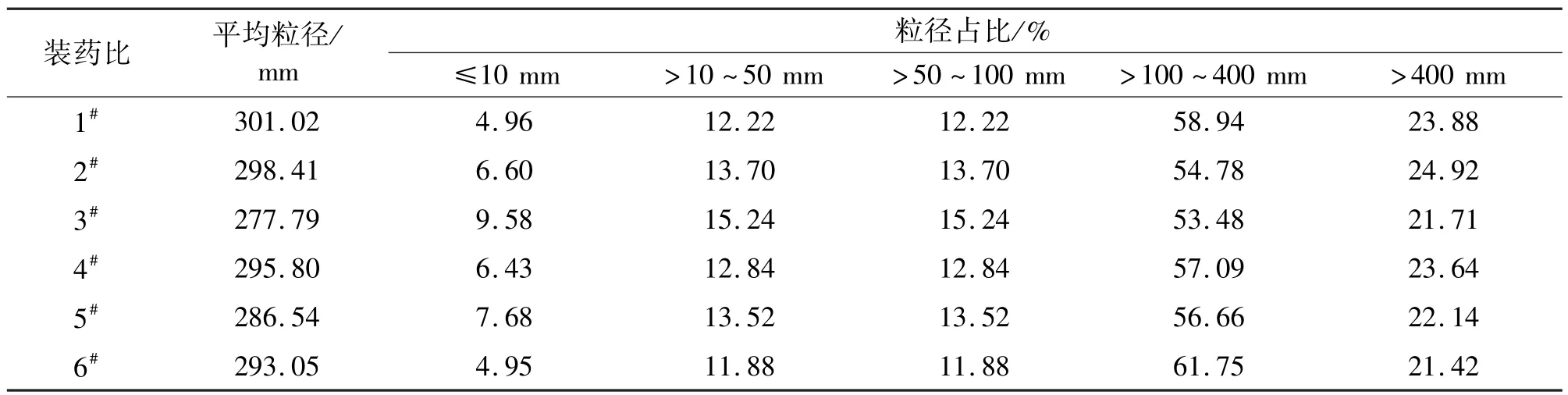

依据WipFrag 分析结果,得出不同装药结构实验中爆破碎石块度的分布,如表7 所示。

表7 块度分析Tab.7 Block size analysis of rocks

平均粒径为

式中:mi为不同粒径碎石的质量分数;di为每组粒径的最大值和最小值的平均值。

由表7 可以得出:当上方装药长度增加时,骨料碎石的平均粒径先减小、后增大;当上、下段装药长度比例为4∶6 时,平均粒径最小。

当碎石粒径大于400 mm 时,定义为大块。 将粒径小于10 mm 的碎石定义为粉料。 从表7 中可以看出:在仅改变装药结构的条件下,爆破抛掷碎石中大块和粉料的占比呈现先减小、后增大的变化规律,碎石块度分布变化规律与数值模拟分析结果基本一致。

炮孔孔壁受到的的冲击压力直接影响着粉料的产生率,冲击波的衰减变化率直接影响着碎石块度的分布变化规律。 结合表7 可知,当空气间隔长度一定时,随着上方装药长度的增加,孔壁收到的冲击压力先减小、后增大。 爆破实验受地质条件、现场装药精度和炮孔堵塞效果等因素的影响,最佳装药比例虽与理论分析和数值模拟结果不一致,但变化规律与前文分析结果基本一致。

炮孔周围岩体受到的冲击压力与装药高度成正比例变化关系。 本次为垂直边坡深孔爆破,在对有一定倾角的边坡进行空气间隔爆破开采时,可以考虑适当增加空气间隔下段装药的长度。

4 结论

综合运用理论分析和数值模拟的研究方法,对孔壁受力和炮孔周围岩体应力分布变化规律进行分析,优化空气间隔装药结构,以达到降低骨料矿山粉料和大块的产生率的目的。

1)运用Starfield 迭加法,推导得到中部空气间隔装药下的孔壁初始冲击压力随空气间隔位置的计算表达式及孔壁受到的最大冲击压力变化趋势。

2)当采用中部空气间隔装药时,炮孔孔壁受到的冲击压力呈现装药段大、空气段小的下凹型分布特点,且孔壁上出现2 个峰值冲击压力,冲击波以8字型向炮孔周围传播。

3)理论分析、数值模拟分析结果和现场碎石块度分布结果表明,在进行空气间隔装药时,上、下段的装药长度接近时,碎石块度分布较为均匀,大块及粉料的产生率相对较低。