橡胶混凝土抗冻性最佳橡胶取代率试验研究*

杨馨钰,苏有文,刘术梅,唐 琪,高梦秋

(西南科技大学土木工程与建筑学院,四川 绵阳 621010)

0 引言

用橡胶颗粒等体积取代细骨料制成橡胶混凝土,不仅能将废弃橡胶再生利用,减少对天然细骨料的依赖,且其具有减震、抗冲击、耐磨等特点,可改善普通混凝土抗冻性能,延长服役年限。现有研究表明,橡胶颗粒在合理的掺量范围内,可明显提高混凝土的抗冻性能[1-4]。但国内外学者的研究集中于特殊橡胶取代率对混凝土抗冻性能的影响,且试验取代率跨度较大[5-9]。因此,进一步细化橡胶取代率跨度,可更真实地反映其对混凝土抗冻性能的影响规律,得到可为实际工程施工提供参考的最佳取代范围。

本文在满足力学性能配合比的基础上,细化取代率跨度,通过试验研究橡胶颗粒取代细骨料对抗冻性能的影响规律,确定抗冻性能最佳取代范围。

1 试验

1.1 试验原材料选择

采用P·O42.5R级水泥;细骨料采用绵阳天然河砂,Ⅱ区中砂,细度模数为2.71,表观密度为 2 539kg/m3, 松散堆积密度为1 638kg/m3;粗骨料采用粒径为5~10mm,10~20mm的合成级配碎石,质量比为 3∶7;胶粒采用2~4mm EPDM胶粒,表观密度为1 216kg/m3,堆积密度为775kg/m3;减水剂采用FDN-C萘系高效减水剂;水为实验室自来水。以上材料均依据相关试验规程进行性能试验,各项性能指标满足标准要求后使用。

1.2 试验配合比设计

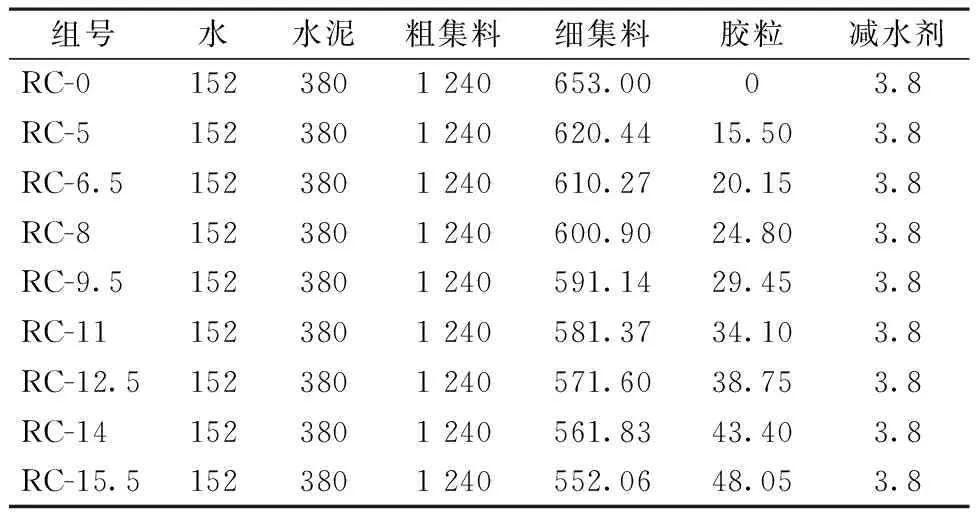

根据JTG/F30—2014《公路水泥混凝土路面施工技术细则》确定C30道路混凝土初始配合比,试配并制作试块进行力学性能试验,最终在满足力学性能要求的基础上确定本试验基准配合比,记为RC-0。以基准配合比为对照组,根据文献建议值[10-12]最终确定试验取代率范围为 5%~15.5%,取代率级差为1.5%,各组配合比如表1所示。

表1 橡胶混凝土试验配合比设计Table 1 The experiment mix proportion design of rubber concrete kg/m3

1.3 试验过程与方法

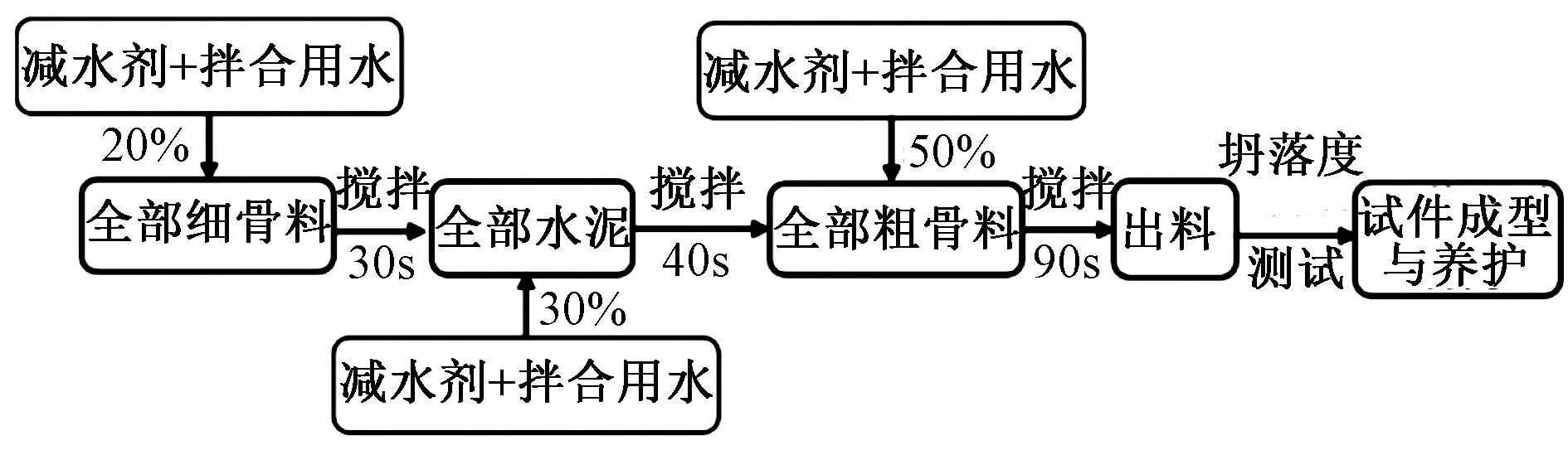

1.3.1配料搅拌

本试验采用HJW-60型强制搅拌机进行原料搅拌。为解决橡胶颗粒在搅拌过程易上浮问题,采用二次搅拌法实现橡胶颗粒在混凝土中的均匀分布,工艺流程如图1所示。测试其操作性满足要求后,制作试验试件。

图1 二次搅拌工艺流程Fig.1 The secondary mixing process

1.3.2试件成型与养护

抗压试件为150mm×150mm×150mm,按表1分组,每组制作3个试件,总计27个。抗折试件为150mm×150mm×550mm,共计9组27个。为保证试件中橡胶颗粒均匀分布,拌合物装入模具后置于振动台振捣,同时配以人工插捣。试件成型后在相对湿度95%,温度20℃±2℃的标准养护条件下养护28d。

抗冻性能试验采用棱柱体试件,规格为100mm× 100mm×400mm,共计9组27个。试件成型方法与前文一致,成型后在20℃±5℃静置48h脱模,拆模后标准养护28d。

1.3.3力学性能试验

抗压强度和抗折强度均按照JTG 3420—2020《公路工程水泥及水泥混凝土试验规程》[13]进行性能检测。

1.3.4抗冻性能试验

质量损失反映混凝土表面剥落情况,表征试件的外部损伤。动弹性模量反映混凝土内部开裂情况,用声波测量横向振动频率所得,表征试件的内部损伤。冻融循环达到一定程度时,会造成骨料或增强材料暴露[14]。因此,两者反映混凝土内部与表面的损伤程度,可作为抗冻性能评价指标。

按照《公路工程水泥及水泥混凝土试验规程》,本试验采用KDR-5快速冻融机完成冻融循环。设置每次冻融循环时间约为3.5h,冻融温度限值分别为-17℃及4℃。冻融达到以下情况之一即可停止试验:①冻融次数达到150次;②相对动弹性模量降至60%;③质量损失率达5%。

以25次为一个冻融循环阶段,分别采用电子秤、DT-W18型混凝土动弹性模量测试仪对试件初始和各阶段冻融循环完成后的质量、动弹性模量进行测定和记录。

2 试验结果与分析

2.1 橡胶取代率对力学性能的影响

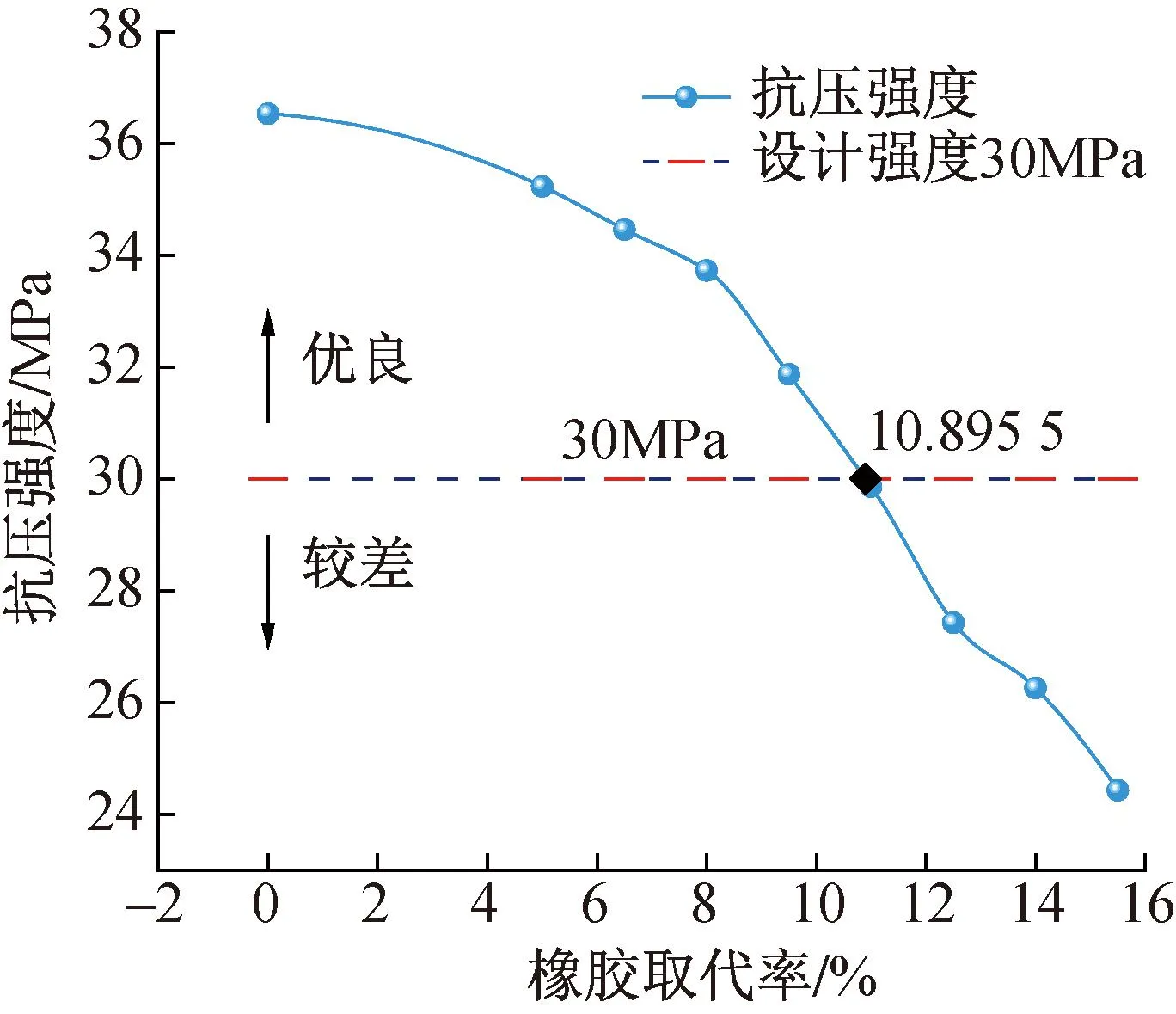

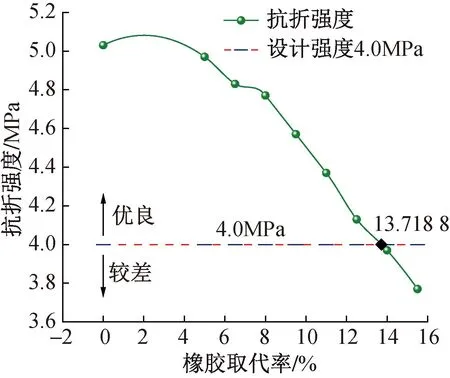

抗压强度和抗折强度试验结果如图2,3所示。由图2,3可知,随着橡胶取代率的不断增加,混凝土的抗压强度和抗折强度值均逐渐降低。经计算,取代率达到15.5%时,抗折强度和抗压强度分别相较基准混凝土降低25.05%,33.12%。但混凝土折压比随取代率的增大呈增长趋势,折压比增大,韧性增强。说明胶粒掺入在一定程度上改善了混凝土的脆性破坏特征。

图2 抗压强度随橡胶取代率的变化规律Fig.2 Regularities of compressive strength with rubber substitution rate

图3 抗折强度随橡胶取代率的变化规律Fig.3 Regularities of flexural strength with rubber substitution rate

2.2 冻融时间对质量损失率的影响

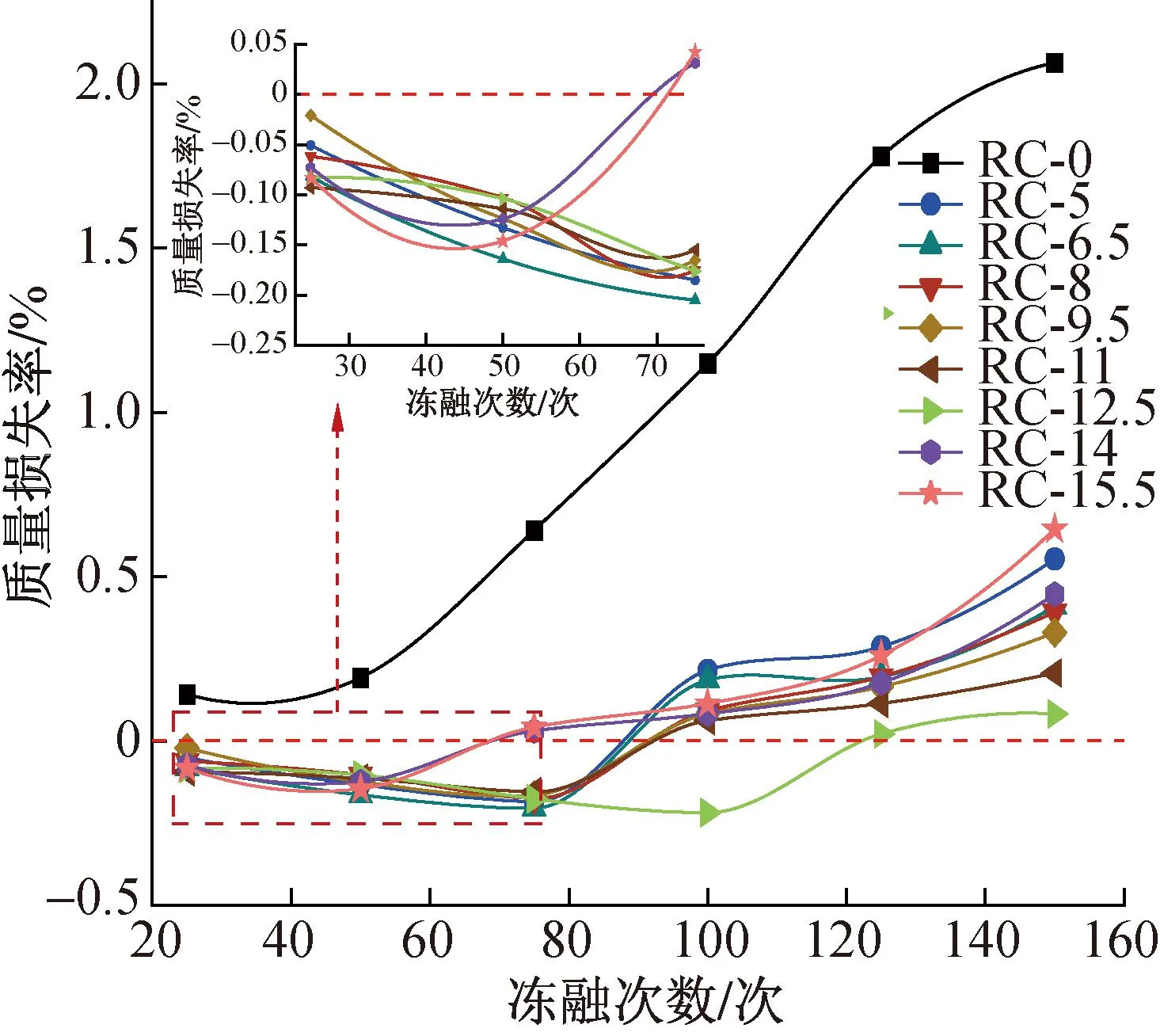

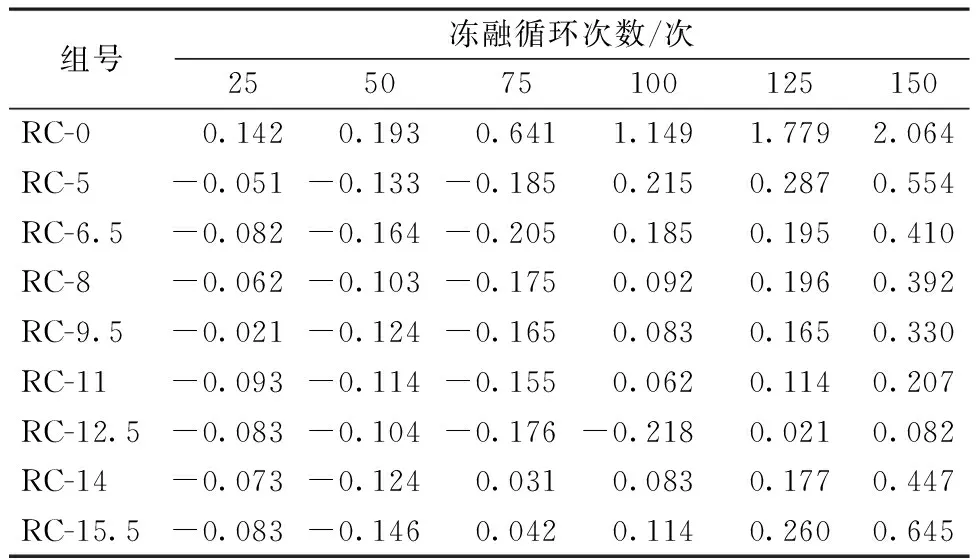

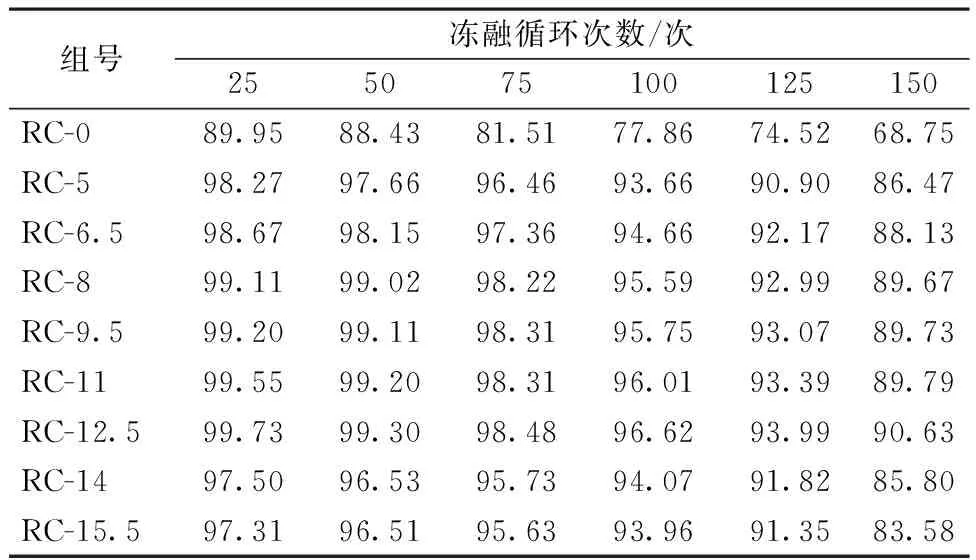

计算得到质量损失率实测值,如表2所示。依据表2试验数据,绘制出各组质量损失率随冻融时间的变化趋势,如图4所示。

图4 质量损失率随冻融次数的变化规律Fig.4 Regularities of mass loss rate with freeze-thaw times

表2 试件质量损失率实测值Table 2 The measured value of mass loss rate of specimen %

由图4可知,普通混凝土质量损失率随冻融次数的增加不断上升,其表面剥落情况逐渐严重,抗冻性能劣化加剧。橡胶混凝土质量损失率随冻融次数的增加经历“下降-平缓上升-陡然上升”的变化过程,其受冻融后表面剥落较少,试件较完整,抗冻性能优于普通混凝土。

冻融前期,橡胶混凝土质量损失率为负的原因是试件外部剥落现象不明显,但内部原有裂缝不断吸水饱和膨胀,试件质量增加;中期质量损失率为正且平缓上升,这是由于具有弹性的橡胶颗粒均匀分布在混凝土中,对冰胀应力有缓冲作用,使表面混凝土局部脱落。随着冻融次数的增加,橡胶颗粒的缓冲作用随冰胀应力的增大逐渐失效,混凝土裂缝不断扩展和贯通,呈现出整体破坏形态,质量损失率大于内部吸水率,质量损失率陡然增加。

2.3 冻融时间对相对动弹性模量的影响

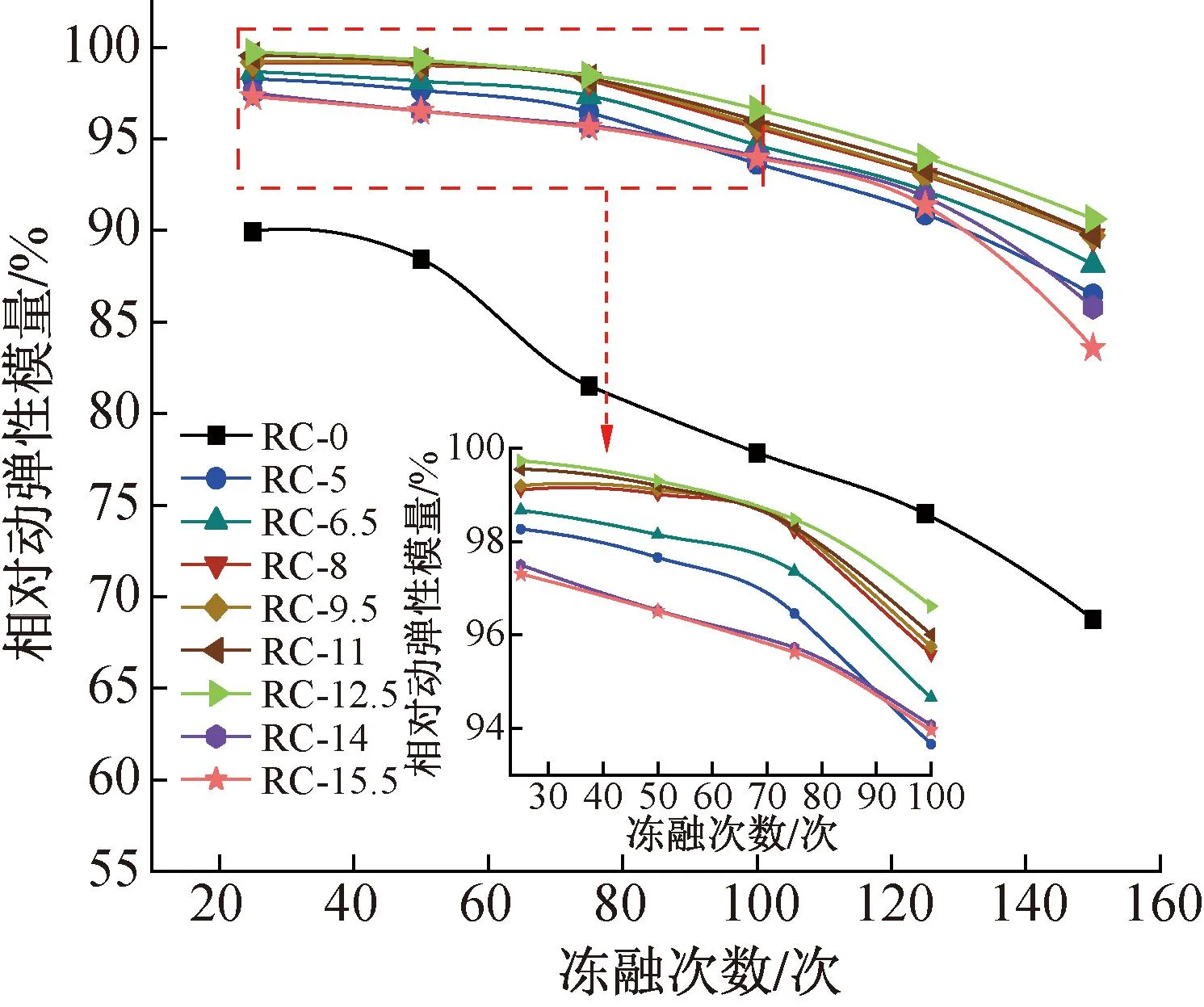

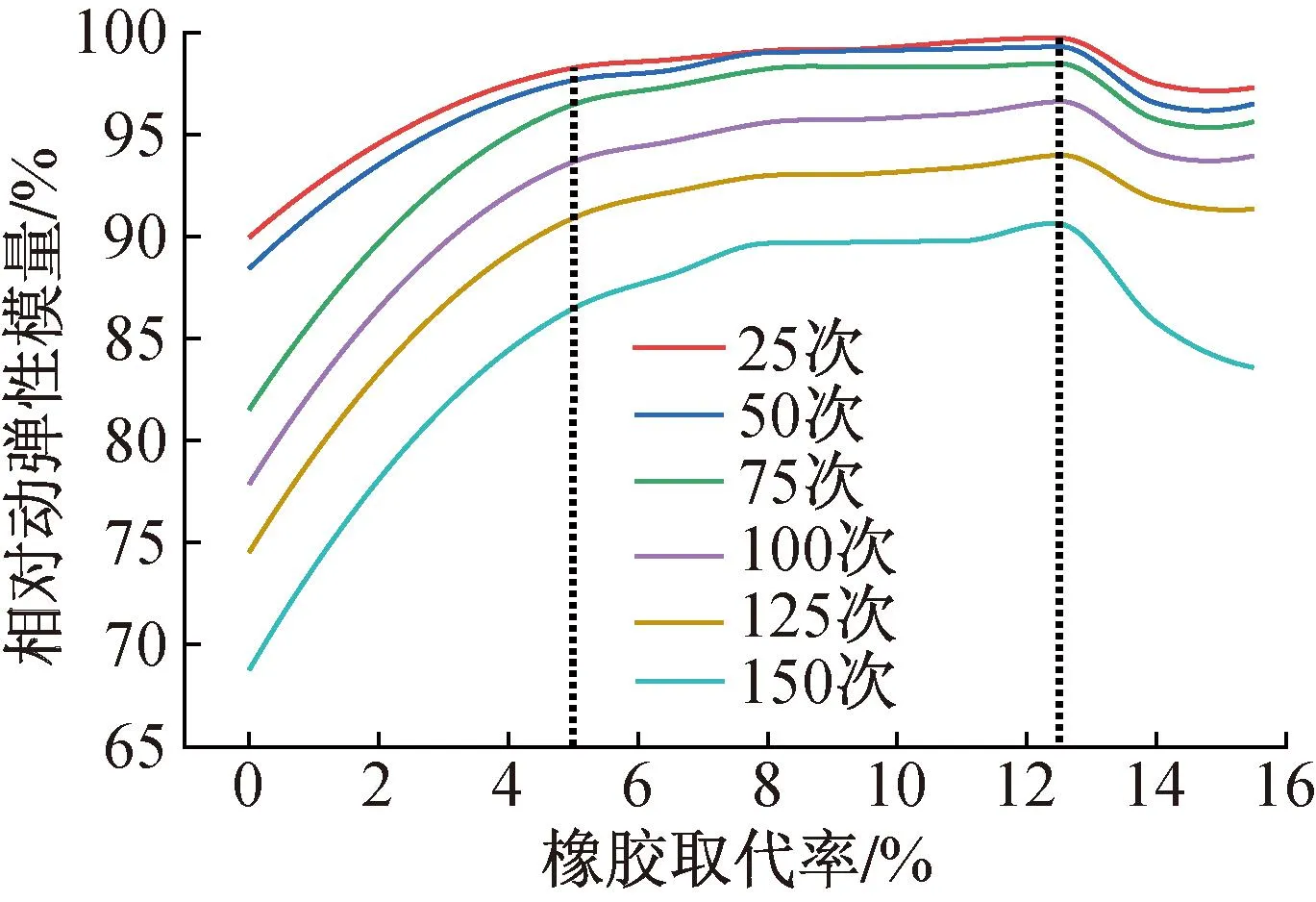

计算得到相对动弹性模量实测值,如表3所示。依据表3试验数据,绘制出各组相对动弹性模量随冻融时间的变化趋势,如图5所示。

图5 相对动弹性模量随冻融次数的变化规律Fig.5 Regularities of relative dynamic elastic modulus with freeze-thaw times

表3 试件相对动弹性模量实测值Table 3 The measured values of the relative dynamic elastic modulus of specimen %

由图5可知,相对动弹性模量均随冻融次数的增加而下降,冻融后期下降程度显著,但橡胶混凝土相对动弹性模量一直高于普通混凝土,下降趋势也相对平缓,说明橡胶混凝土抗冻性能更优。各组橡胶混凝土曲线较接近,相对动弹性模量下降趋势基本一致。其原因为橡胶颗粒是弹性体,在冻融循环作用下,可反复被压缩和弹性恢复,可在一定程度上缓解内应力,并限制因饱和水膨胀应力引起的裂缝扩展。此外,胶粒的掺入存在引气作用,平衡孔隙的结构状态,试件内部毛细孔壁受到的压力减小,可缓解试件的破坏,从而改善橡胶混凝土的抗冻性能。

2.4 最佳取代范围确定

2.4.1以力学性能确定最佳取代范围

以设计强度值30MPa为标准绘制基准线,求得抗压强度满足设计要求的取代范围为0~10.9%,如图2所示。同理,以设计抗折强度值4.0MPa为标准绘制基准线,求得抗折强度满足设计要求的取代范围为0~13.72%,如图3所示。橡胶取代率为5%时,抗压和抗折强度分别相较基准混凝土降低3.56%和1.19%,混凝土力学性能没有明显变化,所以本试验的橡胶取代率最低限值为5%,与文献[10,15]研究结果一致。则抗压和抗折强度的最佳取代范围分别为5%~10.9%和5%~13.72%。因此,基于力学性能确定的最佳取代范围为5%~10.9%。

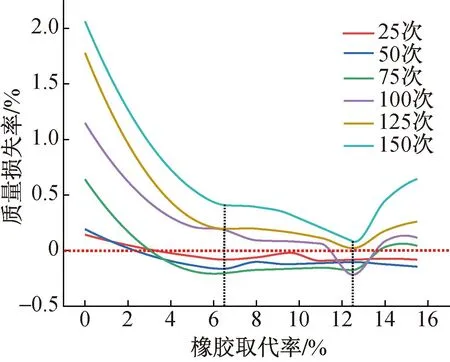

2.4.2以质量损失率确定最佳取代范围

取曲线变化相对平缓、抗冻性能稳定的区间作为各自最佳橡胶取代率范围。基于质量损失率确定的最佳取代率范围如图6所示。

图6 基于质量损失率确定最佳取代率范围Fig.6 Based on the mass loss rate to determine the optimal replacement rate range

以25次冻融为一阶段观察,由图6可知,随着橡胶取代率的增加各冻融阶段质量损失率先减后增。说明随橡胶粒掺量的增加,抗冻性能经历先增长后降低的过程,即存在基于质量损失率的最优橡胶粒掺量。橡胶取代率为6.5%~12.5%时,质量损失率较小且平缓下降,说明抗冻性能较好且逐渐变优。在12.5%时,质量损失率相对最低,抗冻性能最佳。超过12.5%时,质量损失率陡然增加且呈上升趋势,说明橡胶混凝土受冻融循环作用劣化逐渐加重,抗冻性能持续降低。由此确定,质量损失率的最佳橡胶取代范围为6.5%~12.5%。

2.4.3以相对动弹性模量确定最佳取代范围

基于相对动弹性模量确定的最佳取代率范围如图7所示。由图7可知,各冻融阶段相对动弹性模量均随橡胶取代率的增加经历“快速上升-平缓上升-下降”的变化过程,表明适量的橡胶掺入有助于提高混凝土的相对动弹性模量,进而提高其抗冻性能。橡胶取代率为5%~12.5%时,相对动弹性模量较大且平缓上升,说明抗冻性能较好且逐渐变优。橡胶取代率为12.5%时,相对动弹性模量最大,抗冻性能最佳。超过12.5%时,相对动弹性模量下降程度显著,抗冻性能持续劣化。由此确定,相对动弹性模量的最佳橡胶取代范围为5%~12.5%。

图7 基于相对动弹性模量确定最佳取代率范围Fig.7 Based on the relative dynamic elastic modulus to determine the optimal replacement rate range

求各最佳取代范围交集可知:力学性能和抗冻性能均最佳的橡胶取代范围为6.5%~10.9%。

3 结语

基于力学性能,对比分析不同掺量橡胶颗粒对混凝土的质量损失率和相对动弹性模量的影响,得到如下结论。

1)随着橡胶取代率的增加,混凝土的抗压强度和抗折强度逐渐降低,但折压比增大,韧性增强。基于力学性能的最佳橡胶取代范围为5%~10.9%。

2)随橡胶取代率的增加,各冻融阶段质量损失率先减后增,相对动弹性模量先增后减,基于抗冻性能的最佳橡胶取代范围为6.5%~12.5%。且取代率为12.5%时,均为两者最优橡胶掺量,抗冻性能最佳。

3)力学性能和抗冻性能均最佳的橡胶取代范围为 6.5%~10.9%。