轴力作用下软土基坑力学场演化规律的原位试验研究*

孙九春,曹 虹,王 哲

(1.腾达建设集团股份有限公司,上海 201204; 2.浙江工业大学,浙江 杭州 310023)

0 引言

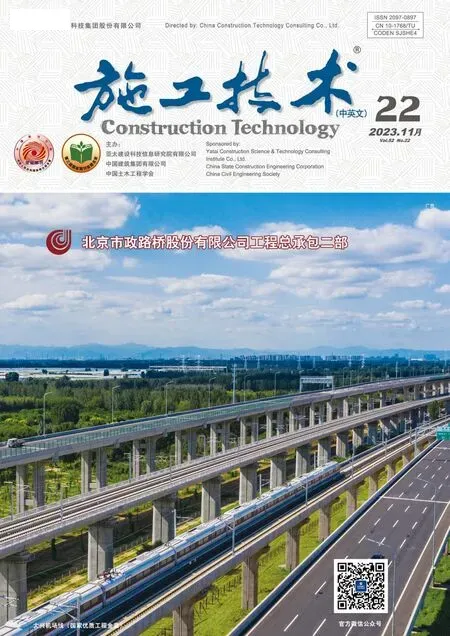

随着地下空间的利用,特别是在城市中心城区,住宅、商场或商务楼林立,地下管线密布,施工场地狭小(见图1[1]),基坑明挖法施工因显著改变了基坑所处区域地层的力学场,势必引起周围土体应力场、位移场的变化,过大的位移则可能会超过基坑周边地下管线或建筑物抵抗不均匀变形的能力,引起地下管线破坏及建筑物开裂甚至倒塌[2]。

图1 基坑周边典型的环境条件Fig.1 Typical environmental conditions around the foundation excavation

由于基坑变形、自身安全风险和周边环境安全风险呈现出较强相关性,考虑到各种不确定性因素的耦合作用,又鉴于诸多基坑工程事故的教训[3-5],如何有效控制开挖所引发的基坑及邻近建筑物、管线的变形,成为基坑工程面临的核心问题之一。基于日益提高的环境保护要求,为减少轴力损失对围护侧向变形的影响,早期研制了轴力补偿(伺服)系统来补偿轴力损失[6-8]。但该系统的控制目标是支撑轴力而不是围护变形,因此其实践应用效果差异较大,不能充分发挥出他的优势。

1 轴力作用下基坑力学场的演化问题

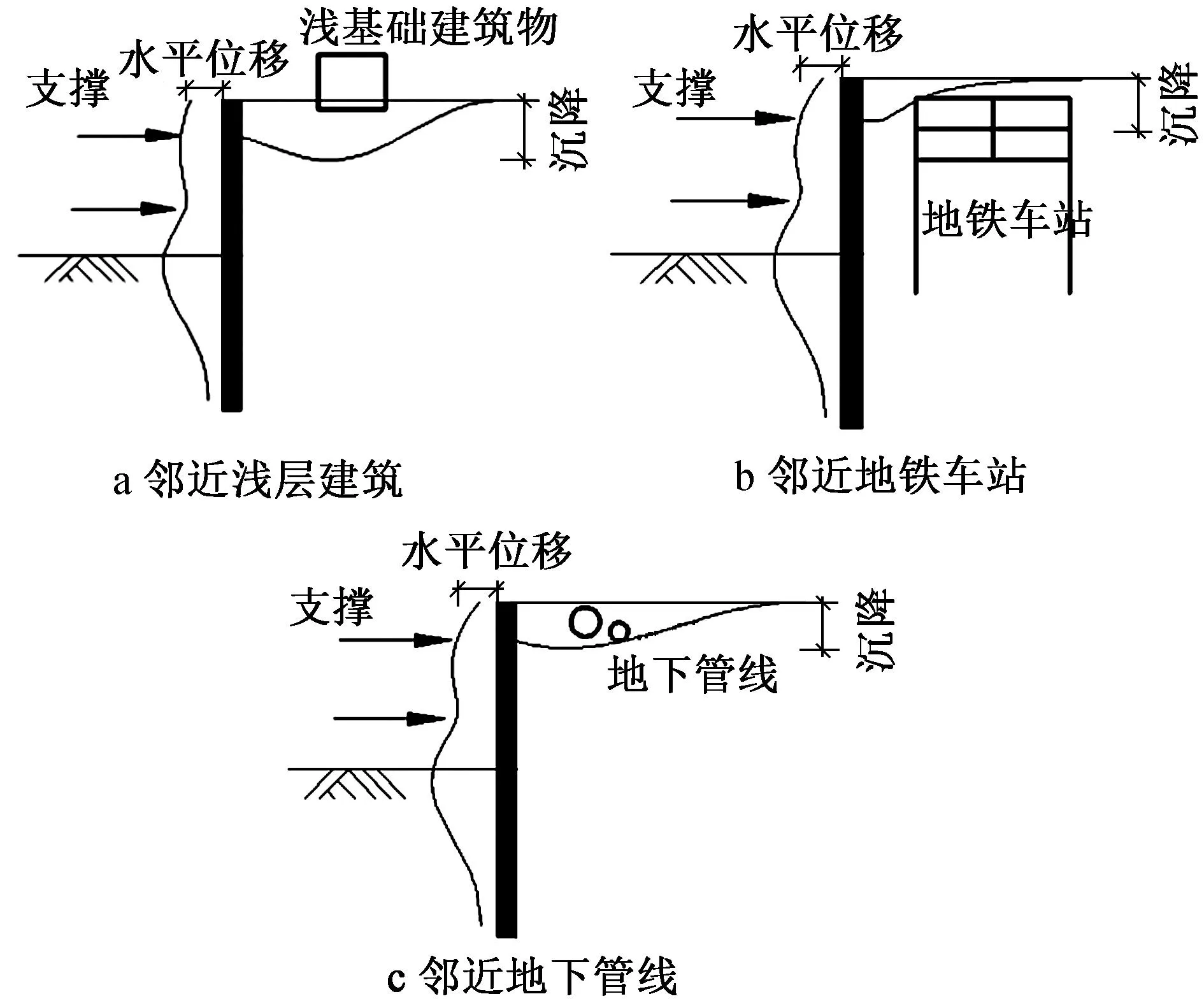

在软土地层中,“时空效应”理论是变形控制的主要依据,该理论要求及时施加轴力以控制变形,但对于轴力作用下围护结构的变形机理少有涉及[9-15]。同时,由于缺乏可靠的轴力施加方式,支撑中的实际轴力具有较大的不确定性。轴力伺服系统克服了传统支撑轴力施加的弊端,可根据需要对任意数量的支撑实时施加轴力,且轴力损失为0,实现了二维计算理论与三维施工实践的统一。通过在支撑上设置轴力伺服系统,围护结构在支撑轴力下向坑外产生的变形可部分抵消甚至完全抵消流变产生的坑内变形,从而实现对变形的有效控制,为基坑变形的主动控制奠定了硬件基础。围护结构变形形态如图2所示。

图2 围护结构变形形态Fig.2 Deformation of the enclosure structure

这种运用轴力伺服系统来控制围护结构侧向变形的作用机理可视为轴力作用下基坑力学场状态的演化问题,其中,围护结构的侧向变形作为基坑力学场的重要组成部分,是引发坑外地层位移场、周边建(构)筑物及管线变形的主要原因。因此,作为轴力施加和承受的直接载体,轴力作用下支护体系力学状态的演化则是该问题的核心。

文献[16-26]以软土条形基坑为对象,针对支护体系的力学状态,研究了钢支撑系统的极限承载机理、主动轴力作用下围护结构力学状态的演化规律及变形控制方法,形成了一套支护体系的变形主动控制技术,实现了伺服系统由轴力主动控制向变形主动控制的转变。

另外,坑外荷载中的土压力与围护结构变形有关,主动控制下坑外土压力的变化直接影响支护体系的力学状态。本文依托浦东南路站附属结构基坑,通过原位试验进一步研究轴力作用下基坑力学场的演化规律。

2 工程概况

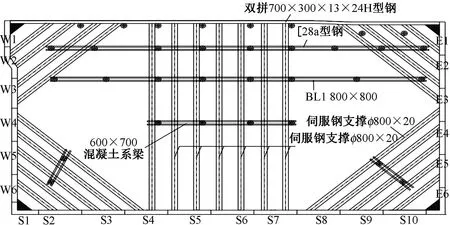

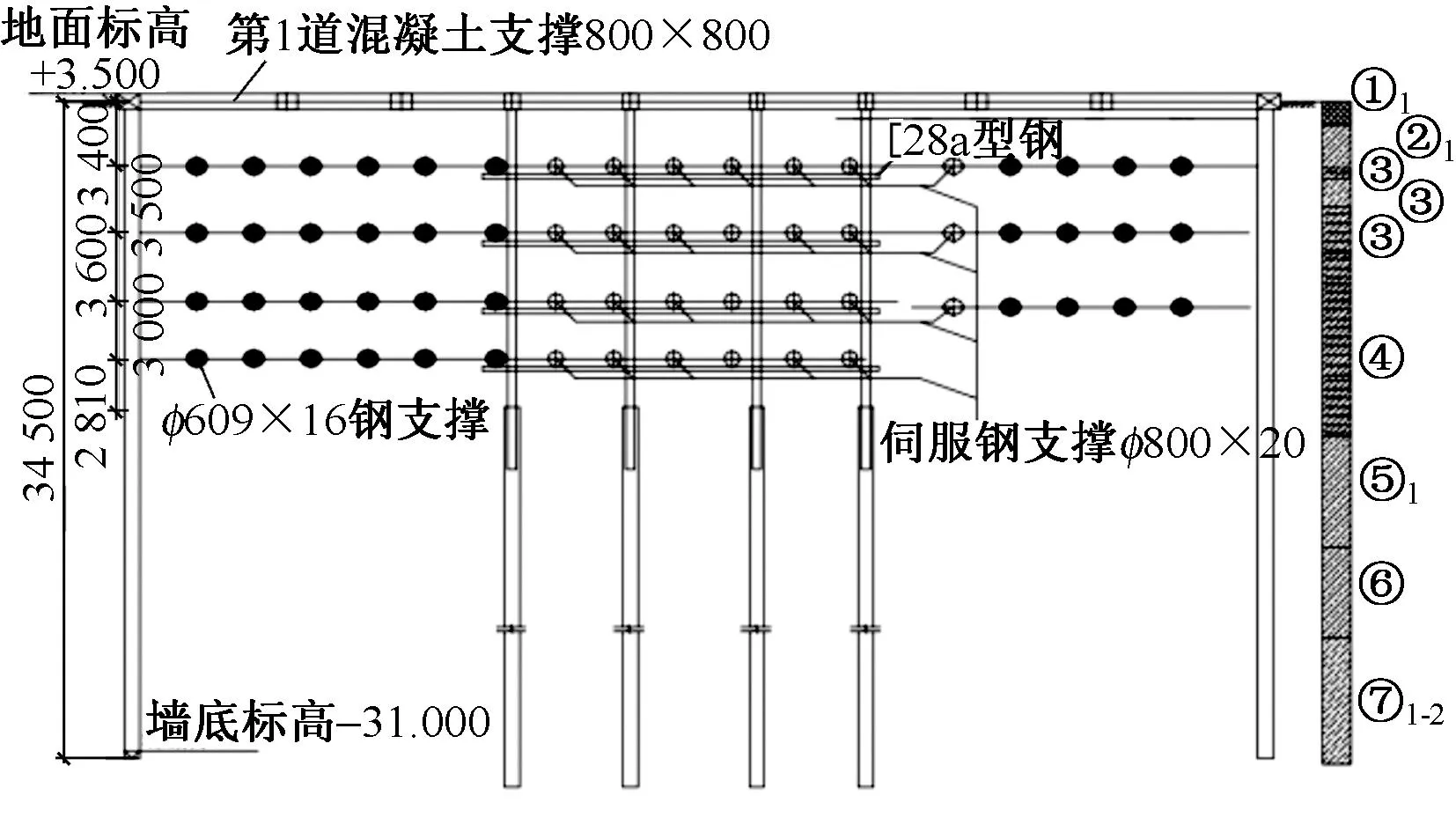

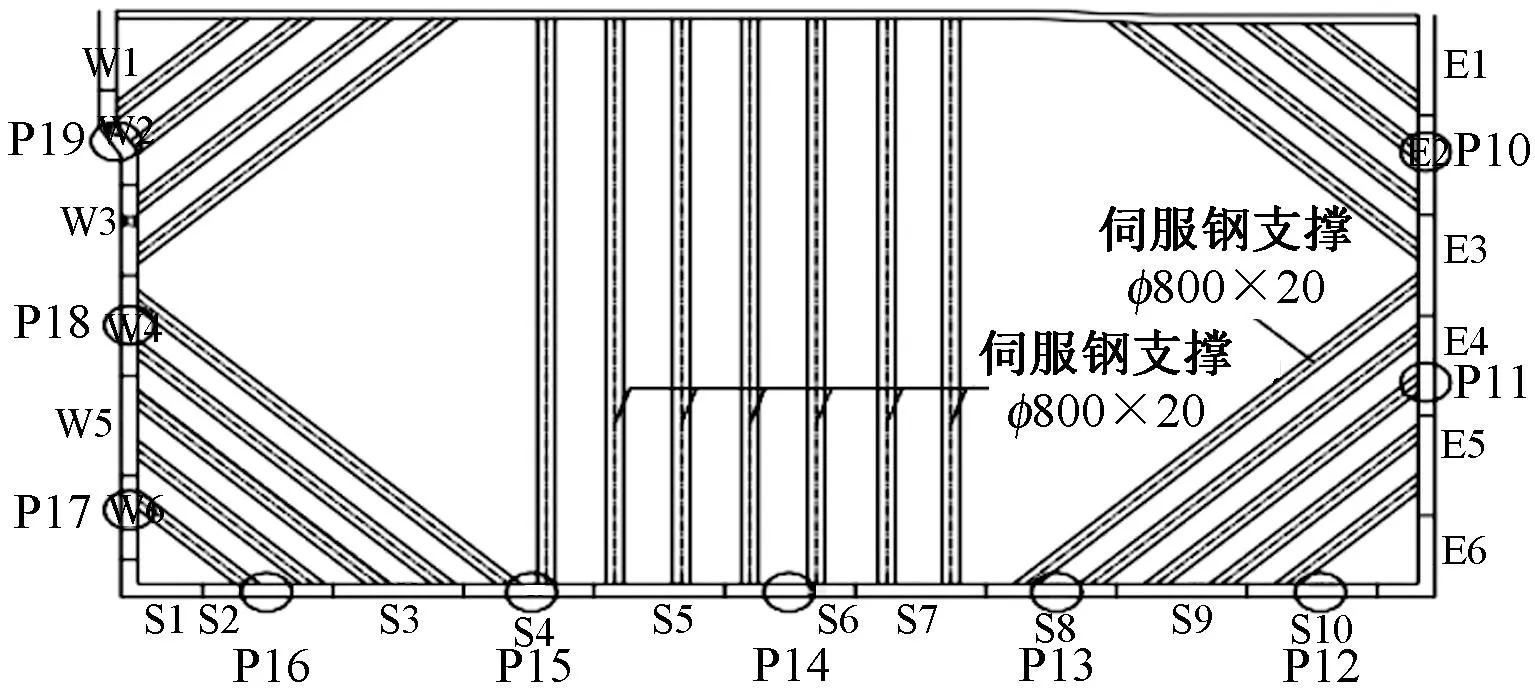

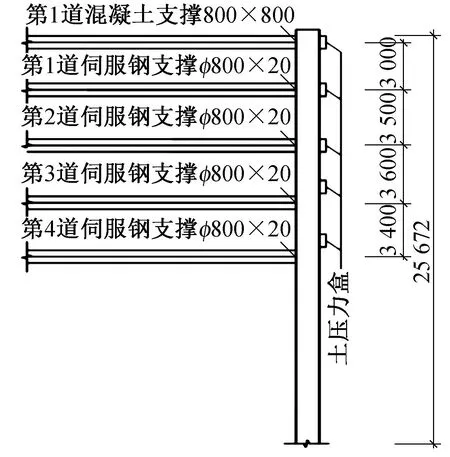

浦东南路站2号出入口位于浦东南路车站主体南侧,即墨路东侧,南侧毗邻上港小区,东侧为永华大厦。基坑外包尺寸为60.4m×36.7m,西侧深坑最大开挖深度18.3m,东侧浅坑最大开挖深度13.73m。基坑首道混凝土支撑截面尺寸为800mm×800mm,圈梁尺寸为1 200mm×800mm,第2~5道支撑为钢支撑,支撑规格为φ800×20,φ609×16,其中,中间西侧6道直撑与东南角最长斜撑设置了轴力伺服系统。钢支撑平面如图3所示(图中未标注的均为φ609钢支撑),基坑立面如图4所示。

图3 基坑钢支撑平面Fig.3 Foundation excavation steel support plane

图4 基坑立面Fig.4 Foundation excavation facade

土层自上而下依次为①1素填土、②1褐黄~灰黄色粉质黏土、③灰色淤泥质粉质黏土、③夹层砂质粉土、④淤泥质黏土、⑤1灰色粉质黏土、⑥暗绿~草黄色粉质黏土、⑦1-2草黄~灰黄色砂质粉土。

3 轴力作用下基坑力学场演化的原位试验方案

基坑力学场涉及围护结构、支撑体系、内外地层与周边环境等,其力学状态由周边地下管线位移、周围建筑物沉降与倾斜、围护结构侧向变形与竖向沉降、支撑轴力、立柱隆沉、土压力、地层竖向沉降与水平位移等构成。其中,支撑轴力、围护结构变形与内力、土压力、地层位移和周边环境沉降是核心控制指标。为进一步提高研究的针对性,本次试验主要聚焦于轴力作用下围护结构侧向变形、迎土面土压力、轴力间的相干性、坑内土体流变的影响,及钢支撑温度变化对支撑轴力和围护结构变形的影响。

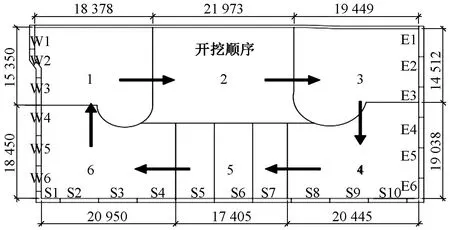

3.1 开挖工况

根据实际工程进度要求,按照尽量减少无支撑暴露时间的原则拟定基坑开挖顺序,如图5所示。挖土顺序为区块1到区块6,其中开挖至第3层土时区块5每层高度处架设2道支撑再进行后续挖土作业,以防无支撑暴露时间过长造成基坑围护结构侧向变形过大。

图5 基坑开挖顺序Fig.5 Sequence of foundation excavation

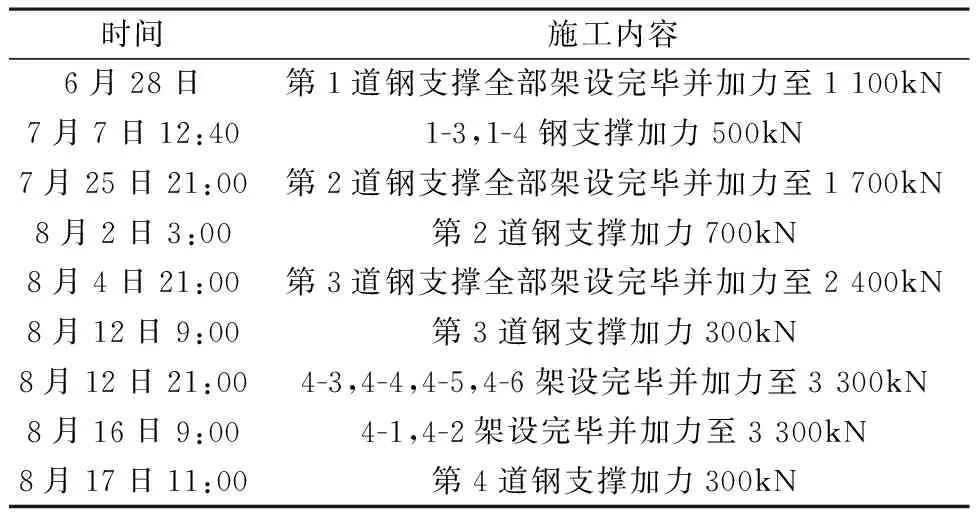

3.2 轴力施加方案

在每道钢支撑架设过程中,先对钢支撑初次施加轴力,再根据现场实测变形分次增加轴力,进而控制基坑围护结构侧向变形,钢支撑轴力如表1所示,每道钢支撑架设及分次加力时间如表2所示。钢支撑初始轴力由开挖卸荷过程确定,分次施加的轴力则根据流变影响确定,可参考文献[27]。

表1 钢支撑轴力Table 1 Steel support axial force kN

表2 钢支撑轴力施加工况Table 2 Axial force application condition of steel support

由于围护结构中部变形最大,且对应位置布有自动测斜设备,为凸显主动控制效果,对2-3,2-4钢支撑额外加力500kN以获取对比数据。由于第1道与第3道钢支撑作用于既有车站的围护结构上,轴力施加时为确保车站围护结构的安全,两道钢支撑轴力限值均为3 000kN;而第2道跟第4道钢支撑正对既有车站顶板与中二板,轴力限值设定为4 000kN。

3.3 监测方案

监测项目为支撑轴力、支撑温度、围护结构侧向变形、围护结构迎土面水土压力,其中支撑轴力采用伺服系统自带的采集系统,温度采用钢支撑表面设置振弦式温度传感器,围护结构迎土面水土压力采用振弦式传感器,围护结构侧向变形采用人工测量。

1)围护结构测斜管布置 基坑测斜管平面布置如图6所示。

图6 基坑测斜管平面布置Fig.6 Plane layout of foundation excavation inclinometer pipe

2)基坑迎土面土压力盒布置 围护结构迎土面土压力盒布置如图7所示。土压力盒采用挂布法布置在围护结构钢筋笼上,位置与相应钢支撑位置一一对应,从而获取钢支撑轴力施加前、后围护结构迎土面土压力的变化。

图7 土压力盒布置Fig.7 Layout of earth pressure box

3)轴力伺服系统布置 设置有轴力伺服系统的钢支撑布置如图3,4所示。伺服系统自带轴力监测装置,并在支撑中间布设GBX4000X型应变温度测量计。

4)数据采集方式 围护结构侧向变形拟采用高密人工监测,基坑迎土面土压力、支撑轴力和温度采用自动采集并上传数据至云平台。

5)数据采集频率 为验证轴力对相关参数的影响,拟在每道钢支撑施加轴力前后对围护结构侧向变形进行加密监测,加密监测期间每2h进行一次数据采集,未加密期间每24h进行一次数据采集。

4 轴力作用下基坑力学场演化的原位试验结果分析

4.1 轴力作用下围护结构侧向变形的演化规律

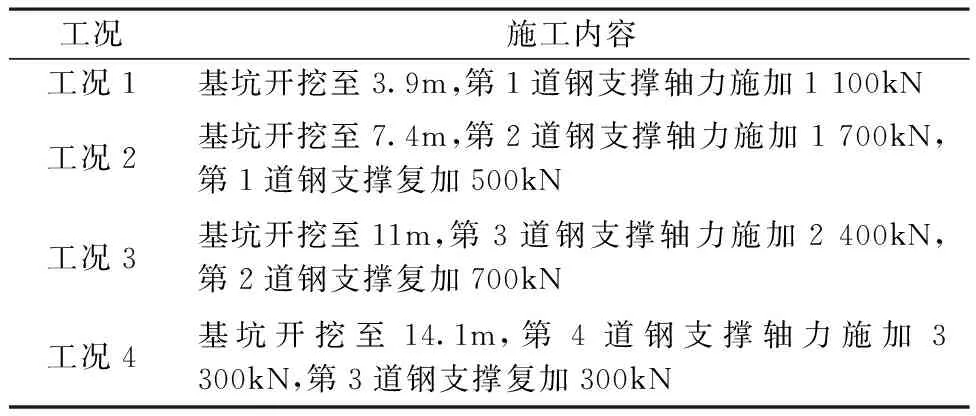

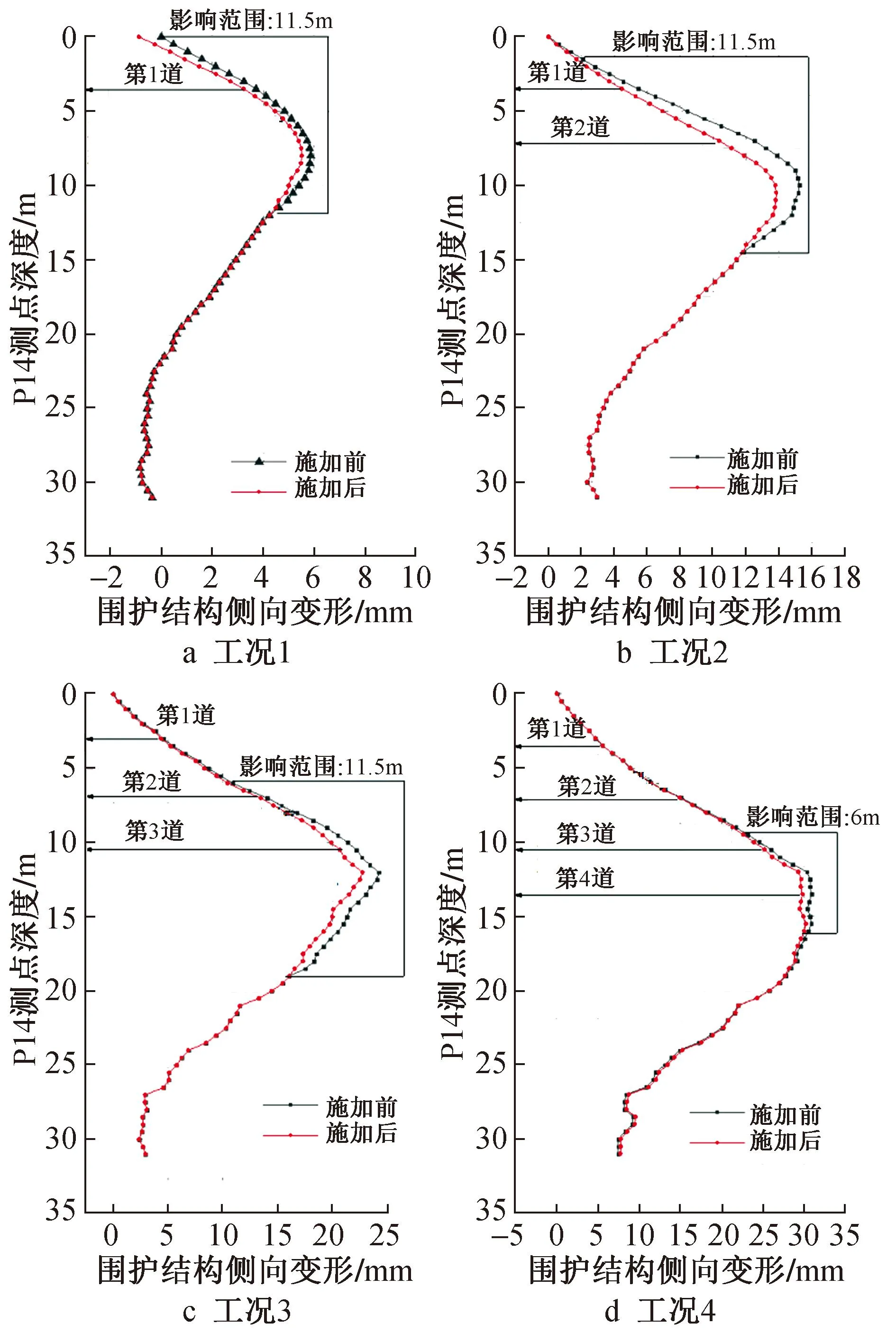

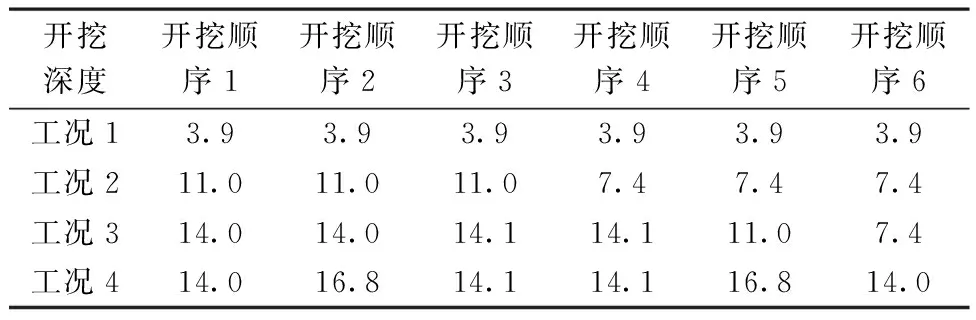

钢支撑(即基坑内第2~5道支撑)初始轴力施加试验工况如表3所示,各工况所对应的基坑开挖卸载深度如表4所示。取正对钢支撑的P14测孔监测数据进行整理,结果如图8所示,图中正值表示向坑内发生位移,负值表示向坑外发生位移。

表3 钢支撑初始轴力施加试验工况Table 3 Test conditions for initial axial force application of steel support

表4 各工况不同工序所对应的基坑开挖深度Table 4 Excavation depths of foundation excavation corresponding to working conditions and different processes m

图8 钢支撑轴力施加前后P14测孔的变形Fig.8 Deformation of P14 measuring hole before and after the application of steel support axial force

由图8a可知,第1道钢支撑轴力施加后,该道钢支撑处围护结构侧向变形由3.71mm减小为2.71mm,变形减小27%。此工况下基坑开挖深度为3.9m,围护结构最大侧向变形在8m处,该处最大侧向变形由5.86mm减小为5.51mm,减小约6%,控制效果明显。

由图8b可知,第2道钢支撑轴力施加时,第1道钢支撑已按照分次施加轴力的方式增加轴力至 1 600kN, 第2道钢支撑处围护结构侧向变形由12.48mm减小为10.35mm,减小17%。施加伺服轴力后的围护结构最大侧向变形所处深度由10m处变为10.5m,最大侧向变形由15.23mm减小为13.83mm,减小9%,控制效果较明显。

由图8c可知,第3道钢支撑施加初始轴力时,第1,2道钢支撑已分别分次增加100kN和700kN的轴力,第3道钢支撑处地下围护结构侧向变形由22.18mm减小为20.66mm,减小7%。此时基坑开挖深度为11m,围护结构最大侧向变形在12m处,最大侧向变形由24.21mm减小为22.72mm,减小6%。

由图8d可知,第4道钢支撑施加初始轴力时,第3道钢支撑已分次施加300kN复加轴力,第3道钢支撑处围护结构侧向变形由30.91mm减小为29.82mm,减小3%。此时基坑开挖深度为13.5m,围护结构最大侧向变形处由13.5m变为15.5m,最大侧向变形由30.91mm减小为30.22mm,减小2%。

综上可发现,支撑轴力施加对本道支撑处围护结构侧向变形影响最大;随着深度加深,支撑处自上而向下的影响程度逐渐减弱,影响范围不断减小;基坑开挖越深,轴力的控制效果越差;轴力伺服系统使用时应遵循“就近、尽早、分区控制”原则。

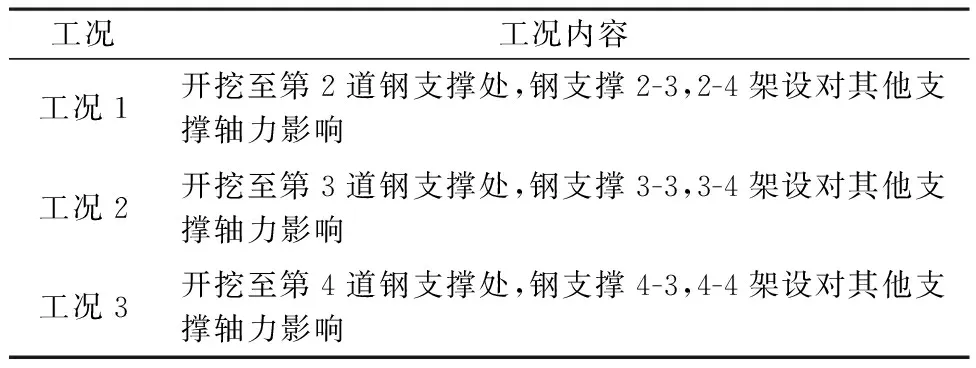

4.2 轴力作用下土体流变引起的围护结构侧向变形演化规律

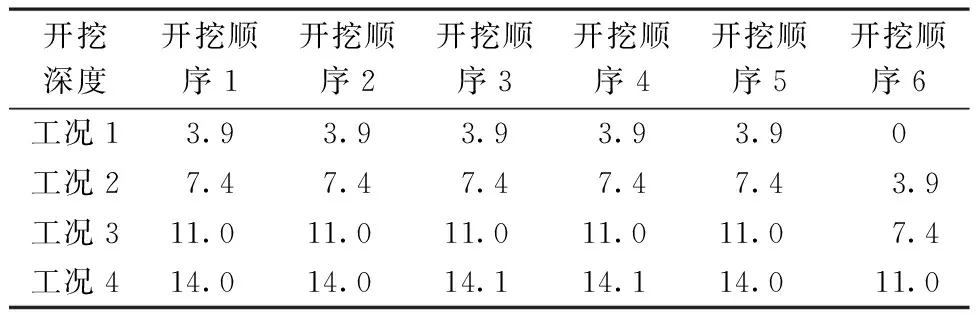

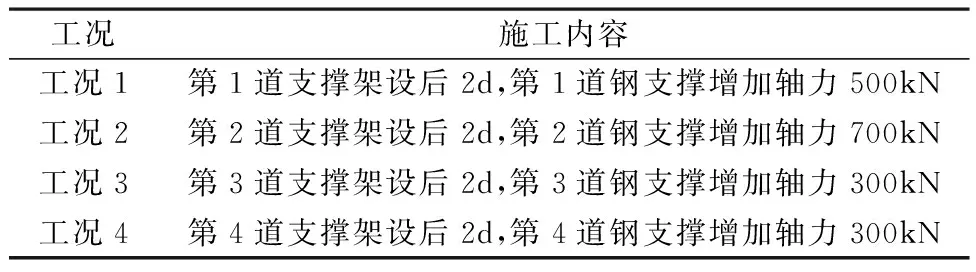

为控制因坑内土体流变而产生的围护结构侧向变形,施工过程中按表1对钢支撑施加轴力。为避免监测数据中混有基坑卸载产生的变形,试验于本层开挖支撑架设1d后进行,钢支撑轴力施加工况如表5所示,各工况对应现场实际坑内的卸载深度如表6所示。钢支撑轴力施加前后P14测孔的变形如图9所示。

表5 钢支撑分次加力工况Table 5 Working condition of step-by-step loading of steel support

表6 各工况顺序下对应的基坑开挖深度Table 6 Corresponding excavation depths of foundation excavation under each working condition sequence m

图9 土体流变引起的P14测孔侧向变形Fig.9 Lateral deformation of P14 measuring hole caused by soil rheology

由图9a可知,第1道钢支撑初次施加支撑轴力后2d左右增加控制流变的轴力500kN,增加轴力的12h前后围护结构最大侧向变形发生位置由地表下12m变为11.5m,侧向变形最大增量由1.35mm变为0.64mm,减小幅度为0.71mm。

由图9b可知,第2道钢支撑初次施加支撑轴力后2d左右增加控制流变的轴力700kN,增加轴力的12h前后围护结构最大侧向变形发生位置由地表下11.5m变为10m,侧向变形最大增量由1.53mm变为-0.34mm,减小幅度为2.06mm,围护结构侧向变形增量为负,但仍朝坑内。

由图9c可知,第3道钢支撑初次施加支撑轴力后2d左右增加控制流变的轴力300kN,增加轴力的6h前后围护结构最大侧向变形发生位置为地表下11m处,侧向变形最大增量由0.4mm变为-0.4mm,减小幅度为0.8mm。

由图9d可知,第4道钢支撑初次施加支撑轴力后2d左右增加控制流变的轴力300kN,增加轴力的12h前后围护结构最大侧向变形发生位置由地表下15.5m变为12.5m,侧向变形最大增量由0.5mm变为-0.54mm,减小幅度为1.04mm。

由上述分析可知,通过轴力伺服系统增加轴力的方式,可有效延缓和抵消因坑内流变产生的变形增量,从而达到主动控制围护结构侧向变形发展的目的。

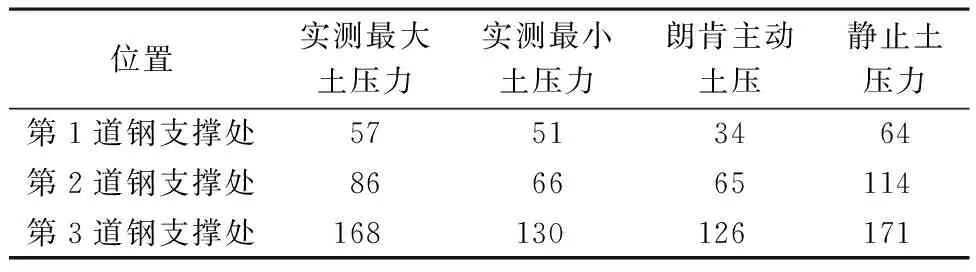

4.3 轴力相干性的演化规律

根据试验方案,划分轴力相干性试验工况如表7所示。通过现场自动监测,得到伺服系统轴力施加后邻近支撑轴力的变化,如图10所示。

表7 支撑轴力相干性试验工况Table 7 Supporting axial force coherence test condition

由图10a可知,第2道伺服(3-3,3-4支撑)轴力的施加对同道支撑轴力影响较大,但竖向影响较小,距支撑架设处越远,轴力影响越小。

由图10b,10c可知,第3道钢支撑(4-3,4-4支撑)及第4道钢支撑(5-3,5-4支撑)的轴力施加均对竖向支撑轴力影响较大,对水平向支撑轴力影响较小,且支撑相距越远轴力影响越小。

实测数据反映了支撑架设对邻近已架设完成支撑轴力的影响,影响表现出较高的空间性。在进行主动控制过程中,运用多目标动态控制法及时调整支撑的轴力,提前预测轴力损失可提高变形控制的精准性,能进一步推动主动控制精细化的发展与应用。

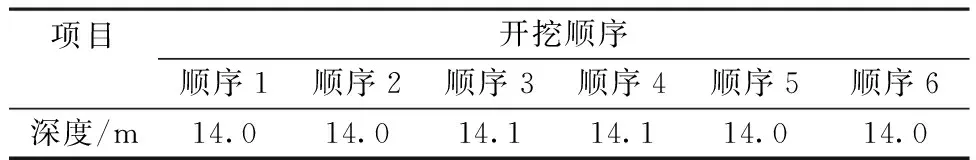

4.4 轴力作用下围护结构迎土面土压力的演化规律

根据连续体影响性原理,支撑轴力的改变不仅会导致支护体系力学状态的改变,同样也会引起地层中土压力的变化。通过工程现场监测围护结构迎土面土压力,得到支撑轴力对围护结构迎土面土压力的影响规律,如图11所示。因现场施工破坏缺少第4道伺服钢支撑处的相应数据。通过对比可知,现场实测土压力介于静止土压力与主动土压力之间(实测值与计算值均为水土总侧压力),各支撑处实测土压力与计算土压力如表8所示。

表8 实测土压力与计算土压力Table 8 Measured earth pressure and calculated earth pressure kPa

由图11a可知,当钢支撑轴力施加时,第1道钢支撑处迎土面土压力随围护结构侧向变形先减小后增大,土压力变化范围在朗肯主动土压力和静止土压力之间,由于在基坑坑内降水过程中,围护结构已发生了侧向变形,所以实测土压力小于静止土压力。

由图11b,11c可知,第2道及第3道钢支撑处迎土面土压力均随围护结构侧向变形的增长整体呈减小趋势,土压力变化范围在朗肯主动土压力和静止土压力之间,在基坑开挖到底后实测第2道钢支撑处迎土土压力接近朗肯主动土压力。

现场实测土压力均在主动土压力与静止土压力之间,随着围护结构侧向变形增加,支撑处迎土面土压力逐渐减小,直至开挖到底时,迎土面土压力接近朗肯主动土压力,且土压力随支撑处围护结构侧向变形减小而增大。

4.5 温度变化对围护结构侧向变形的影响

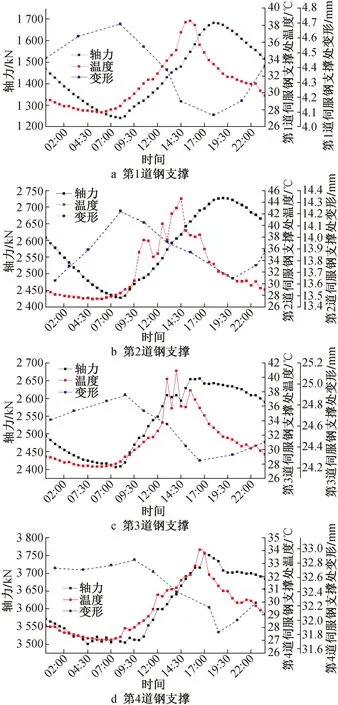

由于金属的热胀冷缩,钢支撑轴力会随温度的变化发生明显变化。而钢支撑轴力又与围护结构侧向变形相关,因此有必要研究温度对钢支撑及围护结构侧向变形的影响。为此,选择无荷载变化影响的工况,研究温度变化下P14测孔的变形,研究工况如表9所示。温度变化对钢支撑轴力、围护结构侧向变形的影响如图12所示。

表9 温度变化下围护结构侧向变形工况Table 9 The lateral deformation conditions of the enclosure structure under the temperature change

图12 钢支撑轴力、温度与对应围护结构侧向变形Fig.12 Axial force, temperature of steel supportand lateral deformation of corresponding enclosure structure

由图12可知,伴随温度升高,支撑轴力逐渐增大且围护结构侧向变形逐渐减小,轴力与侧向变形随温度的变化具有较明显的滞后效应。由于材料的热胀冷缩需要一定时间,温度先升高到一定程度后,钢支撑轴力再上升到最大;而伴随轴力增大,对应支撑处的围护结构侧向变形则同步减小。

试验过程中,随着温度升高,第1道钢支撑轴力上升约25%,相应位移从4.69mm减小为4.13mm,减小幅度11.94%;第2道钢支撑轴力上升约11%,相应位移从14.23mm减小为13.63mm,减小幅度为4.22%;第3钢支撑轴力上升约9.9%,相应位移从24.89mm减小为24.27mm,减小幅度为2.49%;第4道钢支撑轴力上升约6.7%,相应位移从32.83mm减小为31.77mm,减小幅度为3.23%。由于基坑越深处光线越少,各支撑轴力随温度的变化与所处深度成负相关。支撑所处深度越深,受气温变化的幅度越小。

上述数据实际上是对轴力-变形影响性的进一步验证,即温度的变化引起了支撑轴力的变化,轴力改变后进而影响了围护结构的侧向变形,是轴力作用下基坑力学场演化研究的一部分。

5 结语

本文依托14号线浦东南路站附属结构基坑开展原位试验,对轴力作用下基坑力学场的演化规律进行了深入研究,得到以下结论。

1)原位试验数据表明连续体变形协调方程所体现的影响性是客观存在的,通过主动调控支撑轴力能改变支护结构和土体的力学状态,基于轴力的围护结构侧向变形主动控制是可行的。

2)支撑轴力的变化会引起围护结构迎土面土压力的变化,对比理论计算与现场实测土压力发现,其土压力实测值介于静止土压力与主动土压力之间,轴力增大时围护结构侧向变形减小、迎土面土压力增大,表明轴力对土层力学状态影响同样存在。

3)支撑轴力随温度的升高而增大,且具有较明显的滞后效应,支撑所处深度越深,受气温变化影响的幅度越小;支撑轴力的变化同时导致围护结构侧向变形的增大或减小,表明温度引起的轴力变化同样会影响围护结构的力学状态。