层间隔震电子厂房超大直径橡胶支座施工技术

邓 青,齐文超,原 野,梁增辉,张 洋,郭克石

(中建-大成建筑有限责任公司,北京 100070)

0 引言

传统的抗震设计方法主要是通过增强建筑物结构本身的强度、刚度或延性来抵御地震,地震发生时建筑结构往往会遭到破坏,虽然没有倒塌,但内部结构破坏带来的坠物等仍易引发人员伤亡,造成经济损失。隔震技术不仅可通过隔震支座消耗地震能量,还能避免或减少地震能量向上部结构的传输,减轻结构振动反应,从而保障地震时建筑物的安全[1],是近几十年来建筑工程抗震防灾方面最重大的革新技术之一。

建筑隔震技术主要有基础隔震和层间隔震两种形式,已广泛应用于住宅、医院、学校、博物馆等居住和公共建筑中[2-3]。国内众多学者[4-8]已对采用层间隔震的建筑开展了数值模拟和试验研究,分析表明层间隔震技术能显著降低上部结构地震力,有效提高建筑的抗震性能。在实际工程中的需求日益增加,当前已应用于北京、上海、西安等地的多个地铁上盖(TOD)项目[9]。然而,层间隔震技术在工业厂房中的应用仍较少见。

隔震支座常用直径为400~1 200mm,国内工程应用的隔震支座直径一般不大于1m[10-11]。近年来,已有学者对直径1.4,1.5m的大直径橡胶支座性能开展了试验研究[12-13],并解决了大直径隔震橡胶支座施工相关技术难点,将直径1.3~1.5m的橡胶支座应用于高层办公楼、机场航站楼、医院等建筑[14-15]。

北方华创半导体装备产业化基地扩产(四期)项目首次将层间隔震技术应用于电子工业厂房建设,所使用的隔震支座最大直径达1.6m。本文总结出一套隔震支座完整高效的施工工艺,并就遇到的几项施工难点提出了相应的解决措施,以期为类似工程提供技术参考。

1 工程隔震系统概况

1.1 工程概况

北方华创半导体装备产业化基地扩产(四期)项目位于北京市经济技术开发区亦庄新城,建设用地面积约12.8万m2,总建筑面积超24万m2,主要包括1号生产厂房、7号分界室、8号接待中心等11项单位工程,项目整体如图1所示。

图1 项目整体俯瞰Fig.1 Overall project view

生产厂房主体为钢筋混凝土框架结构,基础形式为筏板基础,抗震设防烈度为8度,结构抗震等级为框架二级,地上4层,层高5~7.9m,地下1层,层高高达7.8m,且厂房西侧地下1层至地上2层均设有夹层,层高为3.3~3.9m。

1.2 隔震系统概况

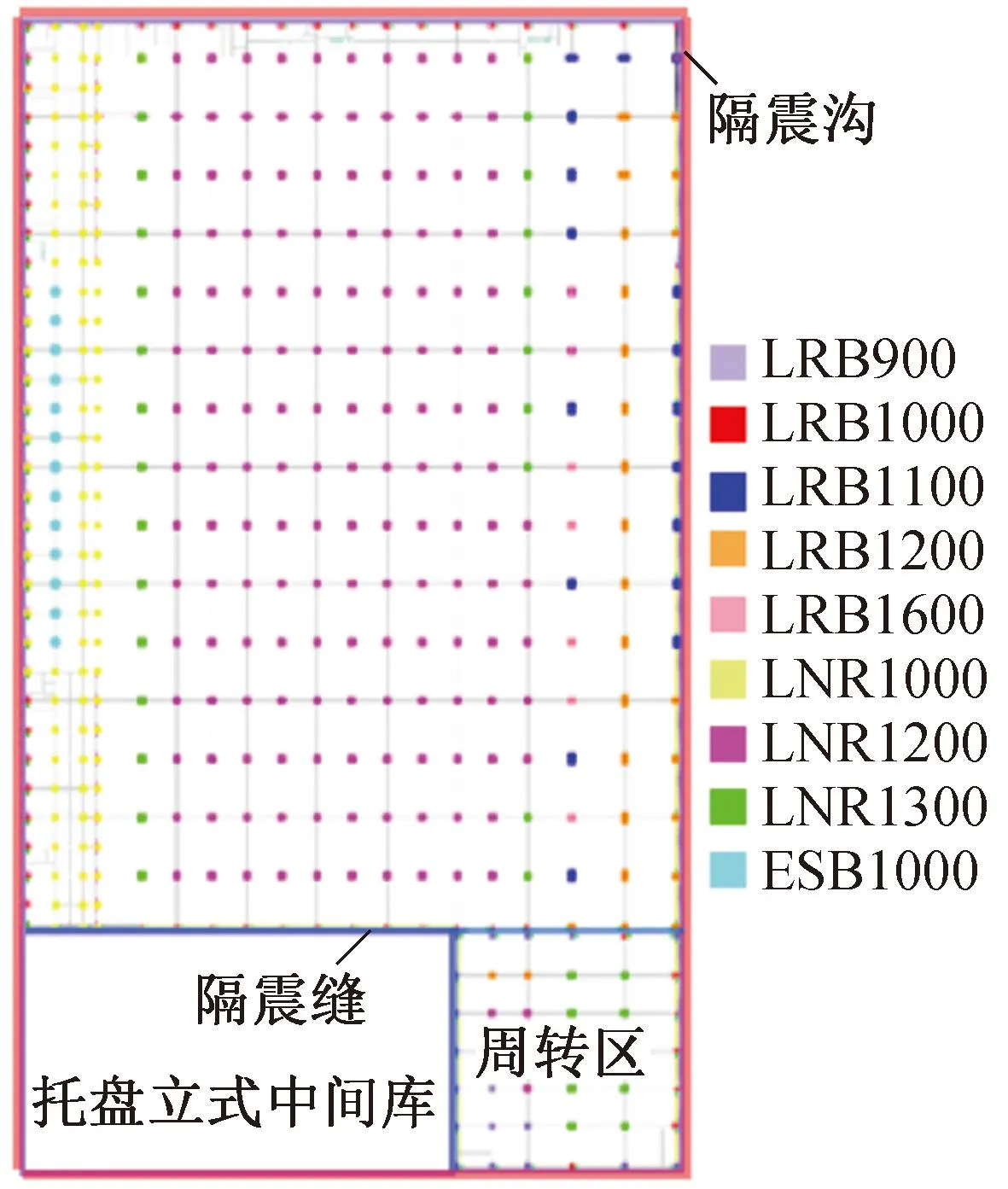

为保证1号生产厂房结构具有良好的抗震性能且满足生产功能的需要,避免地震灾害和附近振动对厂房内精密设备造成损害,设计了层间隔震方式,并在1层采用格构梁上铺高架地板作为楼面。

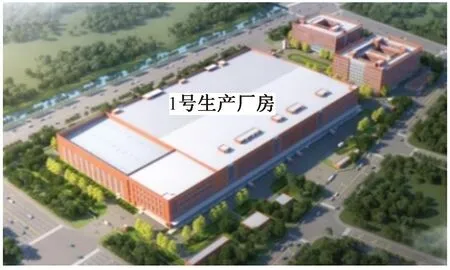

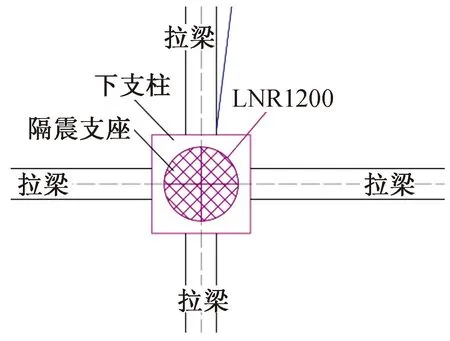

本工程隔震层位于1层格构梁与地下室之间,隔震支座主要设置在厂房地下室的拉梁层上,平面布置及竖向位置关系如图2,3所示。每个下支柱顶面设置1个隔震支座,局部柱顶为双隔震支座。

图2 隔震支座平面布置Fig.2 Plane layout of isolation bearing

图3 隔震支座竖向位置关系Fig.3 Vertical position relationship of isolation bearing

拉梁层上的隔震支座总计455个,分为天然橡胶支座(LNR)、铅芯橡胶支座(LRB)、弹性滑板支座(ESB)3种类型,直径为900~1 600mm,规格数量多达9种。此外,在地下室电梯基坑内还设置26个弹性滑板支座,直径均为400mm。本项目采用的所有规格橡胶隔震支座均具有符合设计要求的检验报告。不同规格的支座质量如表1所示,其中最大支座直径达1.6m,重6.1t,已超出JG/T 118—2018《建筑隔震橡胶支座》所覆盖的0.4~1.5m常用尺寸范围,属国内建筑领域中目前应用的最大规格橡胶支座。

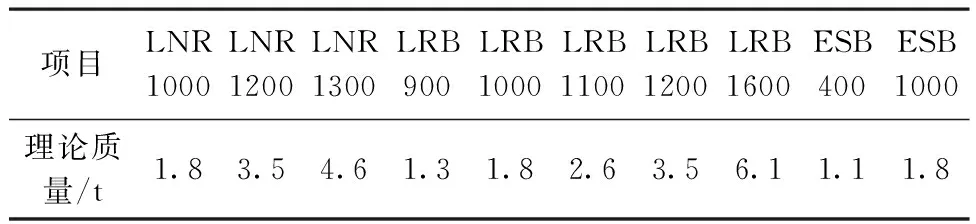

表1 隔震支座理论质量Table 1 Theoretical weight of isolation bearing

2 隔震支座施工工艺

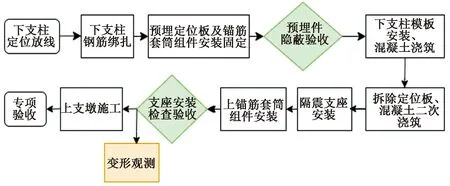

结合工程性质和结构特点,制定了专项施工技术方案,所设计的隔震支座施工工艺流程如图4所示[16]。

图4 施工工艺流程Fig.4 Construction process

2.1 下支柱定位放线及钢筋绑扎

依据设计图纸进行下支柱(墩)的定位放线,再绑扎柱子及拉梁的主筋和箍筋。

2.2 预埋件的定位和安装

依次控制定位板的标高、中线和水平度,再将其通过锚筋套筒组件与下支柱钢筋笼固定,安装后进行隐蔽验收。

2.3 下支柱及拉梁结构施工

支护下支柱及拉梁的模板,采用二次浇筑法将混凝土及高强灌浆料通过专用漏斗从预埋板中间孔洞注入,浇筑完毕后,在灌浆料初凝前将定位板取出。

2.4 隔震支座安装

当下支柱混凝土强度达到设计强度的75%后,通过塔式起重机各区同步安装隔震支座,吊装完成后,对照设计图纸全数逐个核对支座的型号、位置是否正确,检查支座下法兰板与支柱表面是否密贴、螺栓是否拧紧。

2.5 上支墩及格构梁结构施工

将上法兰板的套管及锚固钢筋固定到支座上,依次支设上支墩底部模板,绑扎上支墩钢筋,绑扎格构梁钢筋,支设上支墩和格构梁侧模,再一起浇筑上支墩和格构梁混凝土。

3 施工难点及解决措施

为满足电子工业厂房特殊的生产制造工艺需求,在建筑设计上一般具有大开间、体量大、功能分区种类多、空间布局紧凑,对室内的温湿度、洁净度、防微振的控制要求高,防火区域划分、安全疏散路线规划难等特点[16-17],因而在施工建造时,往往会面临项目工期短、启动难度大、资源需求多、工程量繁重、平面尺寸及单层面积超大等不利因素[18-19]。

本项目是国内微电子厂房类工业建筑首次采用隔震技术方案进行抗震设计的工程项目,1号生产厂房南北长294.4m,东西宽167.5m,单层建筑面积达到4.3万m2。该项目隔震系统规模巨大,隔震层结构形式特异,施工操作空间狭窄,存在以下施工难点。

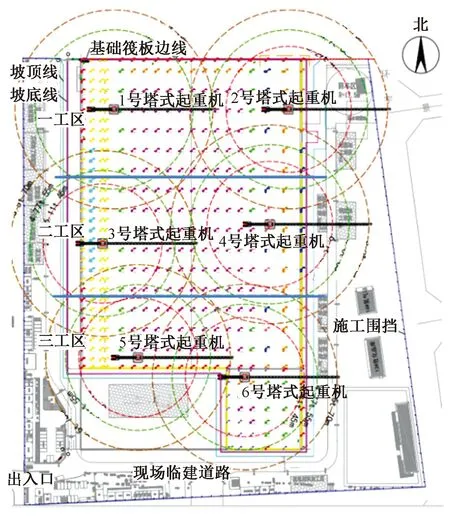

3.1 大规模隔震支座吊装及场内堆放

根据厂房结构特点、平面尺寸及施工工程量,将厂房由北至南划分为3个工区,在各工区内选择适宜的位置确定塔式起重机基础定位,再设计塔式起重机臂长,尽可能覆盖所有施工作业区域,避免出现盲区,并应与相邻塔式起重机、建(构)筑物保持安全距离,最后结合现场施工道路、加工堆料场地分布,综合考虑隔震支座、钢筋模板等主要建材、施工工具及小型机械开展吊重分析,重点关注直径≥1m 的大型隔震支座的吊运与安装需求,在保证一定使用经济性的前提下进行塔式起重机选型,再对各塔式起重机以不同起重量时的臂长为半径绘制同心圆进行检验分析,得到塔式起重机平面布置如图5所示。

图5 塔式起重机布置Fig.5 Tower crane layout

现场配备3台承载能力为5t的叉车,可满足除LRB1600外隔震支座的运载需求。支座进场后,直径≤1.5m、质量≤5t的隔震支座采用叉车运至塔式起重机吊运范围内,在不阻碍物料运输之处整齐摆放即可,堆放层数≤3。对于直径为1.6m的支座,质量较大,叉车无法叉运,因此在堆放时,需放在塔式起重机可起吊的范围,避免二次倒运,堆放层数≤2, 且需考虑该支座安装位置与塔式起重机吊重的关系,避免出现超载。本项目存在个别隔震支座由本工区塔式起重机无法吊运的情况,需相邻工区塔式起重机协助吊运,因此在进场堆放时,须将该支座堆放至相邻工区塔式起重机的吊重范围内,并做好标记。

3.2 下支柱钢筋绑扎与预埋件安装固定

1号生产厂房主体结构采用现浇钢筋混凝土框架结构,柱网尺寸为 3.6m×6.5m~13.5m×15m。框架柱的截面尺寸最大达1.8m×1.8m,1.5m×2.8m,竖向纵筋最多时达48φ25,外侧箍筋类型最复杂时为12×12双向复合箍,间距分布为φ12@100。尤其在下支柱上端与拉梁相交处、上支墩与格构梁相交处,钢筋间距很小,钢筋排布特别复杂密集,对锚筋顺利植入阻碍极大,易产生碰撞问题。

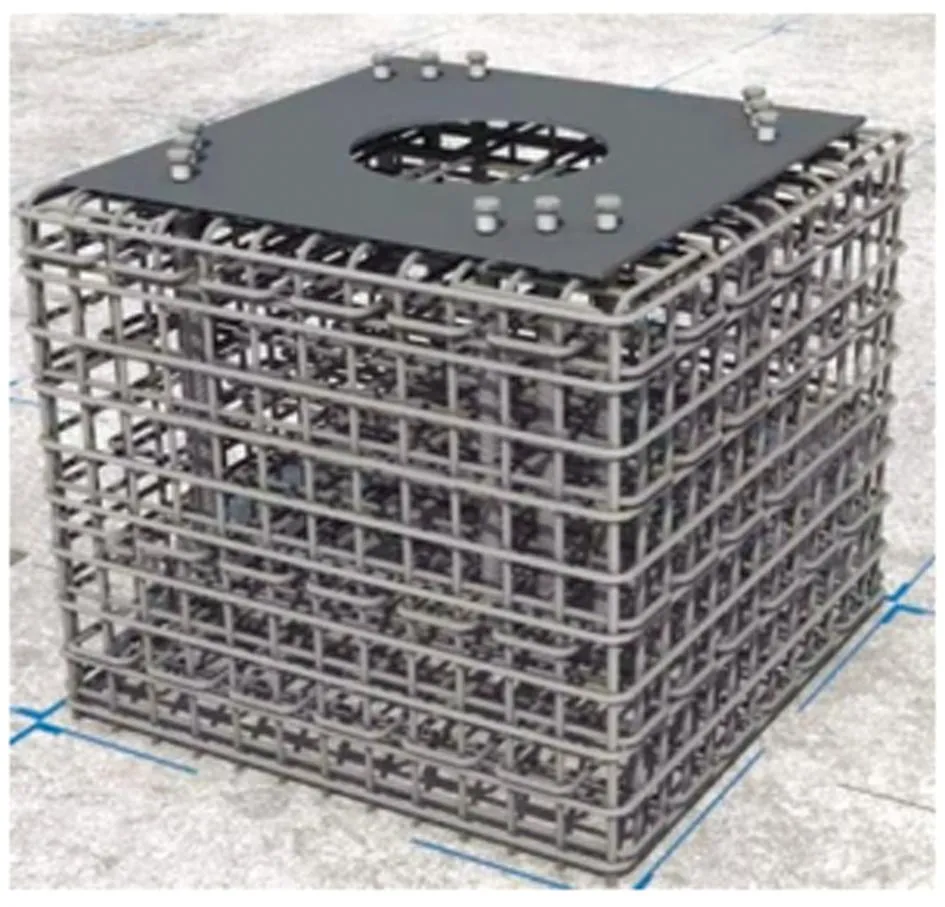

针对上述难题,施工前采用BIM技术建立地下室支墩结构钢筋模型进行深化设计(见图6),优化钢筋排布,从设计源头上避免支座锚筋与梁柱纵筋产生冲突。下支柱柱头钢筋绑扎时,先绑扎柱主筋、支墩外侧箍筋和拉钩,拉梁顶面标高以上的箍筋和拉钩待梁筋绑完后再施工。柱顶角部的钢筋绑扎时,将锚筋孔洞位置的竖向空间预留出来,且在柱头主筋90°弯折时,调整弯钩朝向,主动避开锚筋位置。

图6 钢筋笼BIM模型Fig.6 BIM model of steel cage

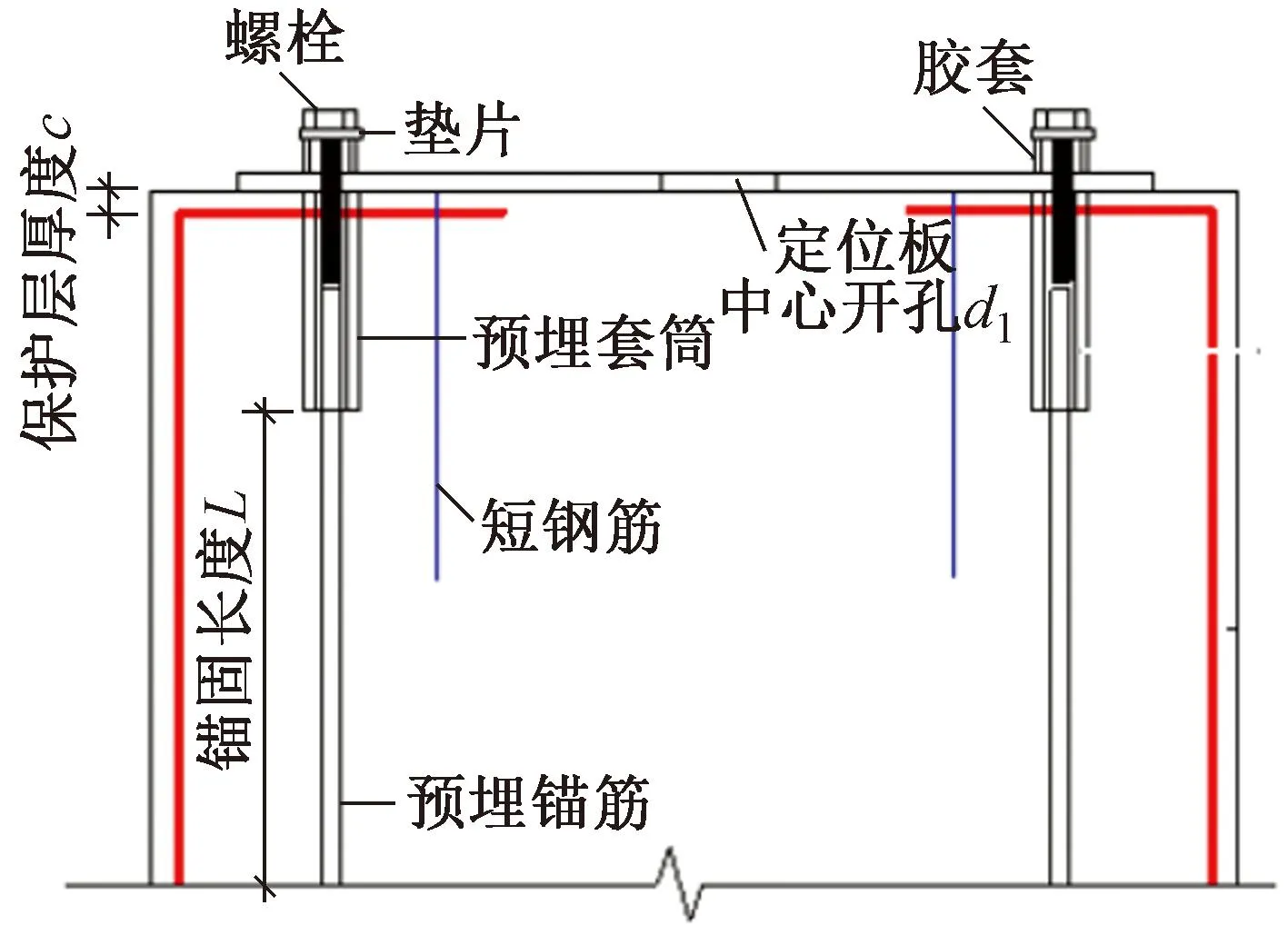

下支柱预埋定位板和锚筋的位置关系如图7所示。预埋件安装前,先在下支柱钢筋笼顶部焊接4~8根直径10~12mm且截面平整的短钢筋,并使每根短钢筋顶面标高处于定位预埋钢板的下表面标高位置,用水平尺调节检验所有短钢筋顶面处于同一标高平面内,再将其下端与下支柱钢筋笼主筋焊接固定。

图7 预埋锚筋组件示意Fig.7 Embedded anchor bar assembly

采用十字工程线确定下支柱中线位置,将定位板中线弹出后平稳放置在短钢筋顶面,要求二者重合。再通过水平尺检查定位板对角水平度,两次检查气泡均处在正中即可说明定位板的空间位置准确无误。为保证锚筋的插入深度适宜,在锚筋上端可套入一个高度与支座下法兰板厚度相同的胶套,再将锚筋套筒组件逐根置入下支柱钢筋笼内。

检查套筒顶面是否与定位板底面贴平,锚筋是否垂直,再对预埋定位板的平面位置、标高和水平度进行校核、复测,合格后将锚筋下端直接或采用横向短钢筋辅助与下支柱主筋点焊固定。

3.3 下支柱混凝土浇筑

曹建亚等[11]对隔震层模型所做的振动试验显示,下支柱受振动波影响最大,故要保证隔震结构施工质量重点应保证下支柱施工质量。本工程地下室混凝土柱的横截面边长最大达到 2 800mm, 属大体积混凝土构件。大体积混凝土在浇筑后产生大量的水化热,表面温度与大气接触使其热量易散发,而混凝土内部热量却得到有效储存,易使混凝土内外温差过大引发温度应力裂缝[20]。

隔震支座方形预埋定位板边长比支座直径大100mm,中心处开孔直径250~500mm,孔径与边长比最大为0.294。定位板的中心孔洞尺寸较小,且浇筑过程中尚不能拆除,对混凝土的浇筑和振捣过程造成一定阻碍,难以判断下支柱内部气体是否完全赶出和控制混凝土内部升温速率,要保证底部混凝土足够密实、上表面与预埋板完全贴紧的难度极大。

针对上述难点,根据规范建议,参考宋俊杰等[21]、吴国来等[22]对下支柱混凝土浇筑填充方法的试验研究,采用高强灌浆料二次浇筑法。混凝土第1次浇筑至定位板底面以下约100mm处时停止,待其初凝前,再采用C60高强灌浆料(地下室柱混凝土强度等级为C55)浇筑剩余部分。浇筑过程中使用小型振捣棒振捣,同时增设排气措施,并在支墩上部使用表面振捣器用于辅助振捣,使夹杂在混凝土浆内的空气得以顺利排出,保证下支柱混凝土与预埋定位板结合紧密、无空鼓,并注意避免泵管对连接件产生冲击,振动棒不得碰撞定位板或锚筋。第2次浇筑前,及时对支座下法兰板的平面位置、标高和水平度进行复核。灌浆料初凝前取出预埋板,终凝前进行反复抹平,采取“3次”收面,以防出现表面沉缩裂纹[23]。施工完成后,支柱混凝土观感良好,如图8所示。

图8 支墩混凝土观感Fig.8 Concrete appearance of pillar

图9 隔震支座平面位置Fig.9 Isolation bearing plane position

3.4 上支墩及格构梁的模板支设

本项目隔震支座主要分布于地下室拉梁层上,即隔震层处于地下室拉梁层和首层格构梁之间,而地下室层高7.8m,生产厂房1层地面将在格构梁上采取“工字钢梁+高架地板”形式,如图3,9所示,故隔震层施工时地下室拉梁、1层结构梁两侧均无楼板模板,拉梁层与地面1层格构梁间的竖向间距较小,且部分拉梁为两端顶面标高不同,呈倾斜状,导致隔震层施工操作空间狭窄,上支墩及格构梁的模板支设极不便,潜在的安全风险也较大。

为应对上述难点,施工前组织管理人员、施工人员进行详细的安全技术交底工作,保障现场安全有序作业,在现场作业区域设置通道脚手板、护身栏、水平安全兜网和警戒带等。支座吊装过程中,保障安装操作人员具有足够的站立和操作空间。支设上支墩底模和格构梁底模时,依据支座高度、拉梁与格构梁之间的高差预制短木方支撑,化解空间狭窄问题。对于上支墩侧模,则采用柱箍方法支设固定。

4 结语

北方华创半导体装备产业化基地扩产(四期)项目是隔震技术在电子工业厂房领域首次应用的工程项目,隔震支座数量众多,规模巨大。施工完成后,隔震支座预埋件轴线偏差及水平度均控制在3mm范围内,高度偏差均小于5mm,符合设计要求,且混凝土支柱观感质量良好。项目通过对施工过程现场跟踪调查,研究分析下支柱、隔震支座及上支墩施工过程中的难点,得到如下结论。

1)通过严谨周密的物料吊重分析及塔式起重机选型设计,将支座分区分类进行运送和堆放,注意大型支座安装时的吊重需求,对个别特例做好标记,可应对大规模隔震支座吊装及堆放问题,避免二次倒运。

2)借助BIM技术优化支墩的钢筋排布,合理设计钢筋绑扎顺序,控制柱角钢筋弯钩朝向,综合高效利用短钢筋、水平尺、十字工程线、胶套等工具,可保障预埋件精准安装固定。

3)下支柱采用高强灌浆料二次浇筑法,浇筑后使用小型振捣棒振捣均匀充分,增设排气措施,终凝前采取“3次”收面,可显著提高混凝土密实度,降低表面孔洞率,改善浇筑质量。

4)现场作业区域设置通道脚手板、水平安全兜网等措施,可保障施工安全,降低风险。依据高差预制短木方并采用柱箍方法,可化解狭窄空间内的上支墩及格构梁模板支设问题。