基于Solidworks 的汽车螺旋锥齿轮温锻成形研究

张雯娟,孔令超,林维杰,高 浩

(1.三明学院 机电工程学院,福建 三明 365004;2.机械现代设计制造技术福建省高校工程研究中心,福建 三明 365004;3.福建省铸锻零部件工程技术研究中心,福建 三明 365004;4.福建台明铸管科技股份有限公司,福建 三明 365000)

0 引言

螺旋锥齿轮是汽车传动系统的关键零件,具有承载能力好、传动性能强、重叠系数高和传动噪声小等优势,广泛应用于汽车制造和高档机床等领域[1-4]。目前齿轮主要采用切削加工、模锻和碾环工艺进行生产[5-8],传统的齿轮切削加工工艺破坏了材料流线组织,生产效率低,不能真正符合国家绿色发展制造业的理念[9],相较而言,精密锻造作为近净成形技术,具有加工精度高、生产效率高、材料组织流线性好等优点,常用于制造形状复杂综合性能要求高的零件[10]。冷锻主要是在室温下对锻件进行加工,变形力较大,热锻在坯料再结晶温度上加工,易在锻件表面产生氧化皮。温锻是处于冷锻与热锻之间的“新型技术”[11],提高模具使用寿命,减小成形压力,改善锻件精度等级。张在平[12]通过数值模拟方法对带轴齿轮进行了温锻成形分析,并在此基础上对该锻造模具的结构进行改进。曹国英[13]对汽车变速器驱动齿轮轴开展了温锻成形分析,研究了坯料初始温度、坯料与模具摩擦等工艺参数对成形的影响。黄斯韬[14]等利用Deform-3D 技术对直圆柱齿轮精锻成形进行数值仿真,以探索零件连皮位置、凸模运行速度和凹模结构对成形的影响规律。张卫卫[15]通过对齿轮轴温锻成形模拟仿真,发现模具双向加载方式更有利于锻件成形。Qi 等[16]研究了非对称齿轮温锻成形,提出了径向温锻的工艺以改善齿角的充填。Hong-Seok Park 等[17]使用遗传算法来解决斜齿轮温锻预制件设计的多目标优化问题。Yan 等[18]通过有限元法研究大模数齿轮温锻工艺,并通过使用自由浮动模具改善齿轮角充填问题。综上可知,国内外学者在齿轮加工制造领域的研究中,温锻成形方法对提高齿轮的生产效率和产品质量具有重要意义。

本研究借助Soildworks 建立螺旋锥齿轮数字模型,通过Simulation 模块仿真分析齿轮温锻成形过程,并运用正交实验法,分析不同坯料温度、冲头下行载荷下的齿轮最大应力和位移,由此得出最佳参数组,并研究螺旋锥齿轮温锻成形过程中齿面的变形情况。

1 建立螺旋锥齿轮模型

1.1 材料性能

本研究所选用的汽车螺旋锥齿轮材料为X38Cr-MoV5-3 合金钢,其具有高韧性、耐磨性、耐热疲劳和热处理变形小等特点,性能参数如表1 所示。

表1 材料性能参数

1.2 几何参数和有限元模型

在传动过程中,为避免螺旋锥齿轮出现轮齿干涉现象,通常采用短齿。根据Gleason 公司推荐当小轮齿数Z1≥12 的情况下,其工作齿高系数fk为1.70,全齿高系数ft为1.888。此时螺旋锥齿轮的工作齿高hk和全齿高ht的计算公式分别为:

齿轮齿顶高为:

齿根高为:

根锥角θf:小齿轮的齿根角θf1和大齿轮的齿根角θf2为式(4):

式(4)中:Re为外锥距。

冠顶距Xe:轮冠de沿齿轮轴线到齿轮节锥顶点的距离称为冠顶距Xe:

根据上述齿轮参数计算公式,可得螺旋锥齿轮数值,如表2 所示。

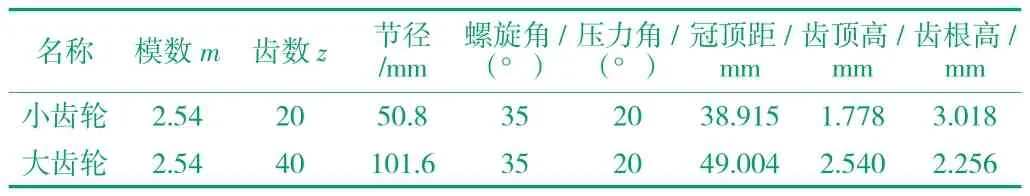

表2 螺旋锥齿轮尺寸参数

根据表2 螺旋锥齿轮尺寸参数,借助Solidworks建立大、小螺旋锥齿轮数字模型,如图1(a)(b)所示。运用Simulation 分析模块,建立螺旋锥齿轮有限元模型,网格设置为绝对网格,网格公差为0.1 mm,单元为2.0 mm,单元总数为71961,如图1(c)所示。

图1 螺旋锥齿轮数字模型和有限元模型

2 温锻成形仿真分析

2.1 数值模拟方案

根据锻造材料温锻温度区间550~700 ℃,设定每50 ℃为一个间隔。在温锻时,冲头下行载荷过高对材料强度要求相应增大,容易造成模具破坏,冲头下行载荷过低,导致齿轮齿面成形不彻底,性能达不到使用要求,因此设置冲头下行载荷在1000~4000 N之间,每1000 N 为一个载荷间隔,如表3 所示。

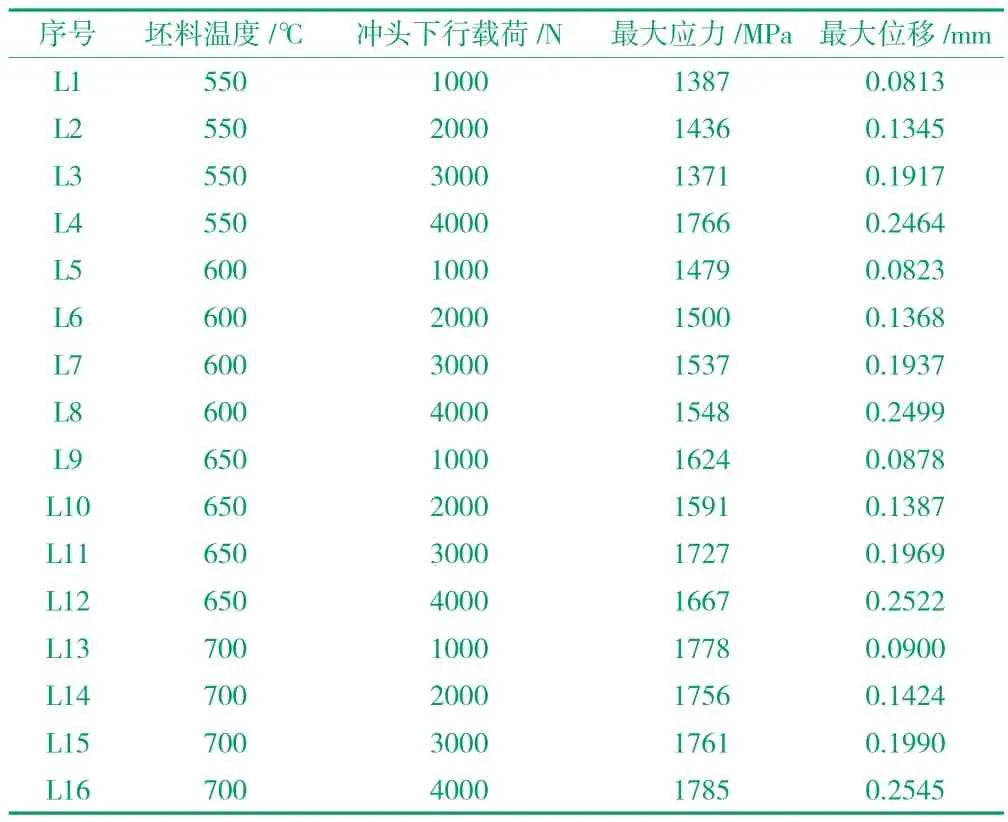

表3 正交实验结果

2.2 正交实验结果分析

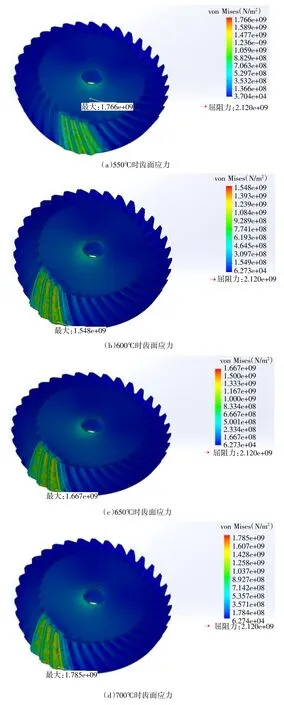

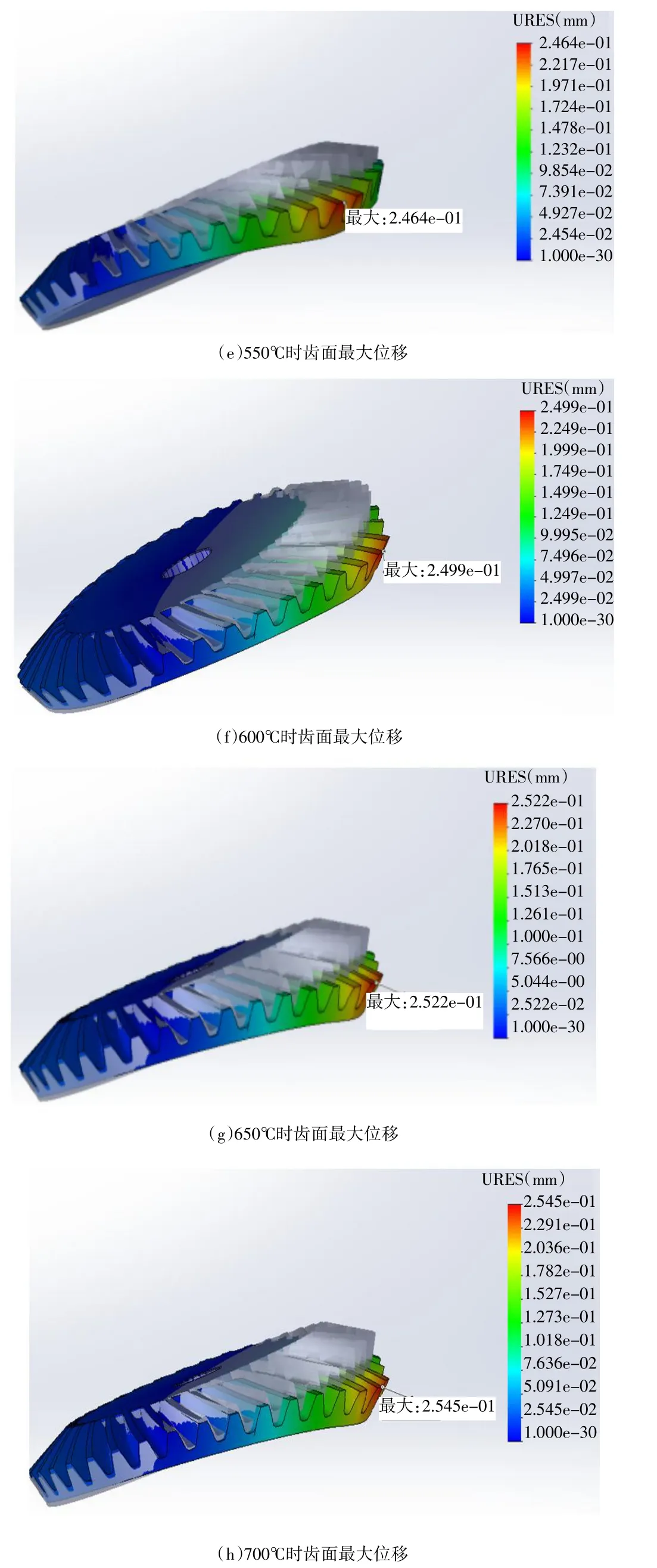

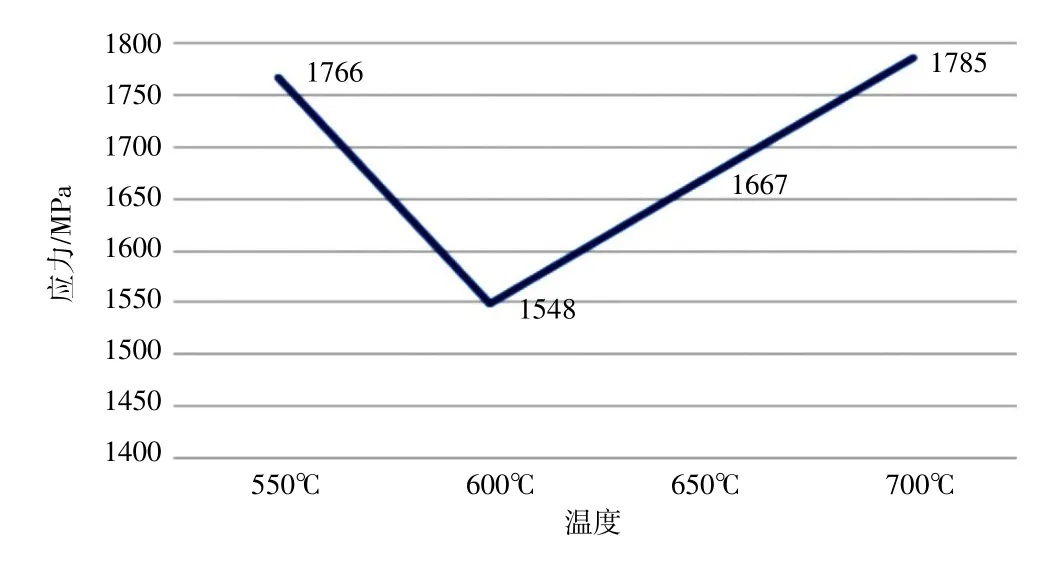

依据设置数据进行模拟仿真,如冲头下行载荷为4000 N,在锻造温度为550 ℃、600 ℃、650 ℃、700 ℃时,齿轮齿面最大应力分别为:1766 MPa、1548 MPa、1667 MPa、1785 MPa;最大位移分别为0.2464 mm、0.2499 mm、0.2522 mm、0.2545 mm,如图2 所示,得到坯料温度、冲头下行载荷、最大应力和最大位移数据,如表3 所示。

图2 冲头下行载荷4000N 不同温锻的齿面应力和最大位移

由表3 仿真实验数据中分析,温锻成形时使得锥齿轮齿面最大应力降低,而相对应获得齿轮最大变形位移工艺参数为坯料温度600 ℃,冲头载荷为4000 N,此时螺旋锥齿轮最大应力为1548 MPa,位移为0.2499 mm,如图3 所示。

图3 冲头载荷4000N 最大应力

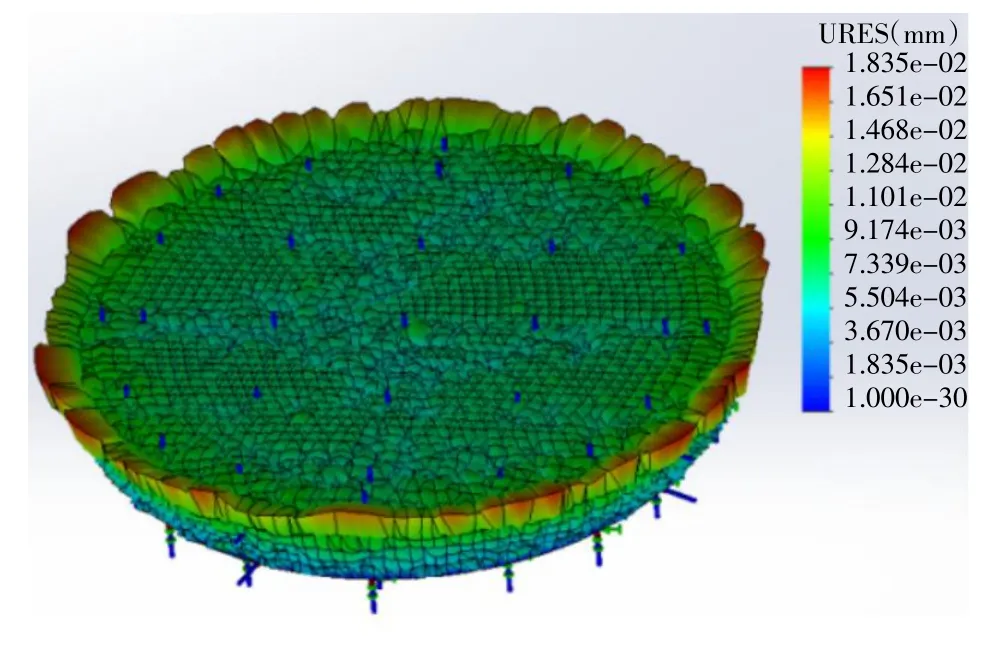

2.3 温度场分析

齿轮在温锻成形过程中,初期阶段锻件坯料温度高于模具温度,模具与锻件之间存在温度差,锻造中期锻件与模具接触面积逐步增大产生了热交换,使得坯料表面温度与心部温度不同,导致齿轮边缘凸起,如图4 所示。锻造成形持续进行,齿轮中心温度高的面积不断减小,锻件与模具之间的温差逐步缩小,而齿形边缘部分受到冲头下行载荷作用而产生变形,并生成大量的热,齿形部分温度升高,将初期凸起边缘一并变形,最终形成齿面。螺旋锥齿轮温锻成形过程中,温度场的分布并不平均,随着时间和锻造模腔空间的变化而发生变形。由此可知,随着坯料温度的升高,齿轮齿面最大应力升高,温度场的不均匀分布对齿面的成形过程具有较大的影响。

图4 600℃时温度场位移云

3 螺旋锥齿轮齿面接触分析

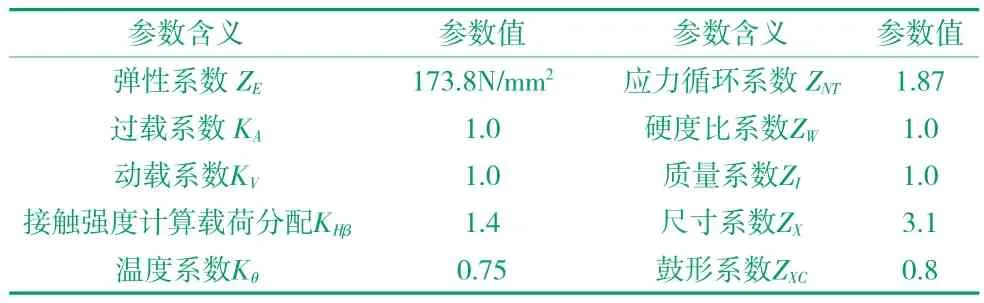

3.1 螺旋锥齿轮许用接触应力

螺旋锥齿轮齿面接触应力公式为:

式中:ZE为弹性系数;KA为过载系数;KV为动载系数;KHβ为接触强度计算载荷分配系数;ZX为尺寸系数;ZI为质量系数;ZXC为鼓形系数。

工作许用接触应力为:

式中:ZNT为应力循环系数;ZW为硬度比系数;Kθ为温度系数。

齿轮齿面实际接触应力必须小于或等于许用接触应力,即:

齿面接触应力各系数取值,如表4 所示。

表4 螺旋锥齿轮接触应力计算参数

输入功率P为11 kW,小齿轮转速n1为970 r/min,输入式(10)得转矩为108 N·m。将转矩与表中系数值代入式(7)得σH为1631 MPa。

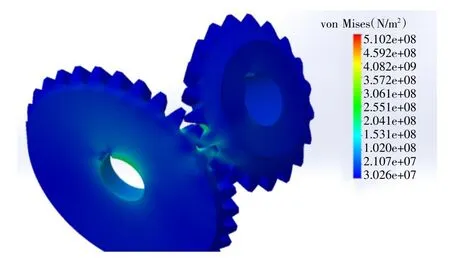

3.2 螺旋锥齿轮接触应力场分析

对主动轮小齿轮施加108 N·m 的转矩,摩擦系数为0.15,通过Simulation 仿真分析可知,齿轮啮合处最大接触应力为510 MPa(图5),远小于许用接触应力1631 MPa,由此可得,该螺旋锥齿轮在温锻工艺参数为600 ℃和4000 N 锻造条件下,所成形的齿轮接触应力值在许用值范围内。

图5 螺旋锥齿轮接触应力云

4 结论

(1)通过仿真分析锻件在不同温锻550~700 ℃和冲头下行载荷1000~4000 N 条件下,得到螺旋锥齿轮在温锻下最大应力和最大位移数值。

(2)设置不同温锻坯料温度和冲头下行载荷,模拟仿真出16 组数据。为使得锻造时锥齿轮齿面应力降低而变形增大,分析数据可知在采用600 ℃和4000 N 锻造条件下,螺旋锥齿轮最大应力值将至1548 MPa,最大位移为0.2499 mm。

(3)对设计的螺旋锥齿轮进行啮合处接触应力分析,验证了温锻成形的螺旋锥齿轮最大接触应力远小于许用接触应力值。