不同类型基础油在金属轧制油中的性能对比研究

郭春梅,马丙水,姜鹏飞,刘伟康,刘锐,徐林勋,祝伟

(山东京博新能源控股发展有限公司,山东 滨州 256500)

0 引言

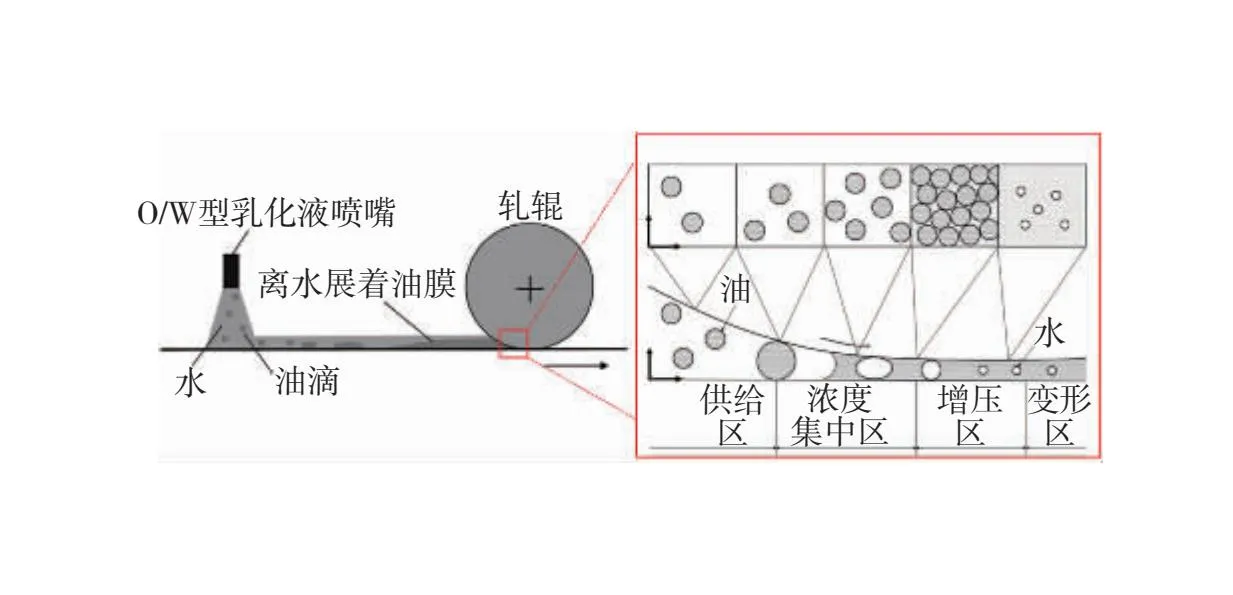

轧制油是金属成型加工润滑油的一种。在金属轧制过程中, 将轧制油直接喷淋或涂抹到轧辊与轧件上, 起润滑和冷却作用[1-2]。轧制过程中,在变形区压力的作用下,轧辊会产生弹性变形,带材会产生塑性变形[3-4]。轧制油通过带材的楔入作用进入变形区,黏附在板带及轧辊上,以满足润滑和冷却需要[5-7]。

金属轧制油属于油基型或含油乳化液产品,与合成型水基轧制液相比具有润滑效果好、轧件表面质量好等特点,广泛应用于铝材、铜材和不锈钢等对表面质量要求较高的有色金属及合金钢的轧制[8-10]。应用中要求轧制油具有良好的润滑性、抗磨性、冷却性、高温清净性等,因此基础油的乳化性对添加剂的溶解性能和配伍性能以及可清洗性能等都对轧制油的性能有很大影响[11-12]。

润滑油基础油按照原油的类别分为石蜡基基础油、中间基基础油、环烷基基础油等。不同类型的基础油所含烷烃、环烷烃、芳香烃不同,其化学和物理性质如倾点、黏度指数、残炭、氧化安定性、溶解能力、颜色稳定性、表面张力、乳化性能、与金属和皂类的亲和力、挥发性等方面有显著差异[13-14]。在金属加工领域,人们更多关注的是添加剂的发展[15],重点解决基础油和添加剂的配伍问题,而对金属加工液基础油的选择更多的是考虑其成本,对不同类型基础油的技术性能优势和特点认识不足,相关的应用研究报道也较少。

文章从三种基础油的理化性能,摩擦学性能以及不同类型基础油制备乳化液的摩擦学性能,分散稳定性、高温清净性等方面,系统阐述不同类型基础油在金属轧制油中的应用,为金属加工液制造商合理选择基础油,以及金属加工生产厂对轧制油类型的选择提供参考。

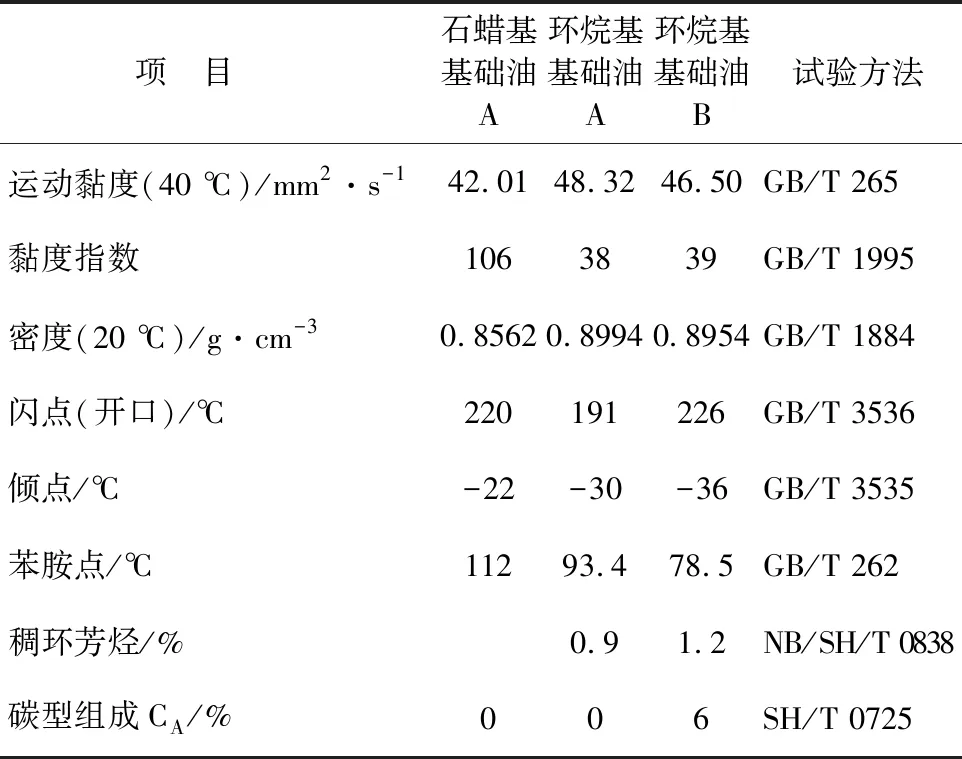

1 三种不同类型基础油的理化性能对比

基础油是金属轧制油的主要成分,直接影响到油品的高温残留、黏度、对添加剂的溶解性、乳化性、清洁性、氧化性,在进行配方设计时应尽量选择各项指标能直接满足或接近产品要求的基础油,而避免使用大量添加剂。试验选取了黏度相近的三种基础油,具体理化性能分析如表1所示。

表1 不同类型三种基础油理化性能分析

由表1可看出:(1)在相近黏度下,环烷基基础油的密度大于石蜡基基础油,密度越接近水越容易乳化,乳化稳定性更优。同样的配方,环烷基基础油所需的乳化剂是石蜡基基础油的60%~70%,而且配方调整弹性大而稳定。(2)环烷基基础油的黏度指数远低于石蜡基基础油,黏温性能不好,从而高温下黏度下降快,流动性好,对轧辊和轧件能起到优良的冷却作用。(3)环烷基基础油的倾点普遍低于石蜡基基础油,具有更好的低温流动性。(4)环烷基基础油的苯胺点低于石蜡基基础油,苯胺点越低,对各种添加剂的溶解性能越好,形成的乳化液稳定性也越优良,尤其是含芳烃的环烷基基础油B对各种添加剂的溶解性更强。(5)环烷基基础油B虽然含有芳烃,但稠环芳烃较低(小于3%),属于环保型基础油。

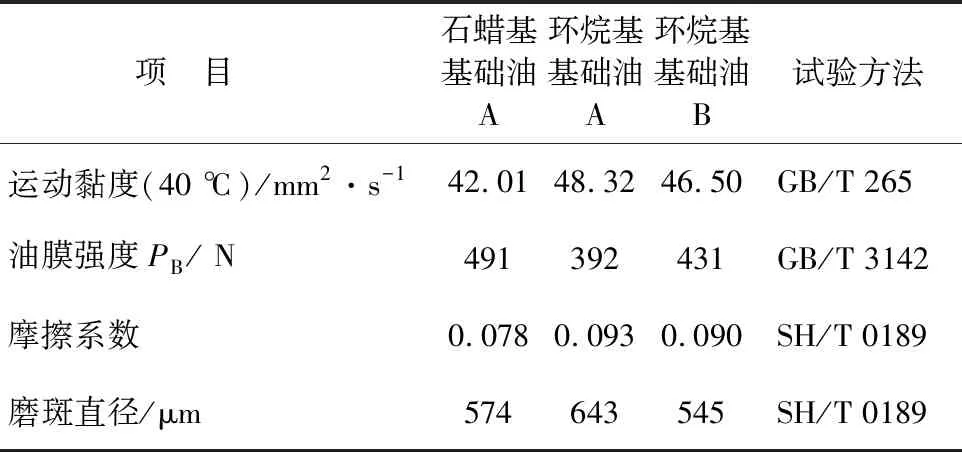

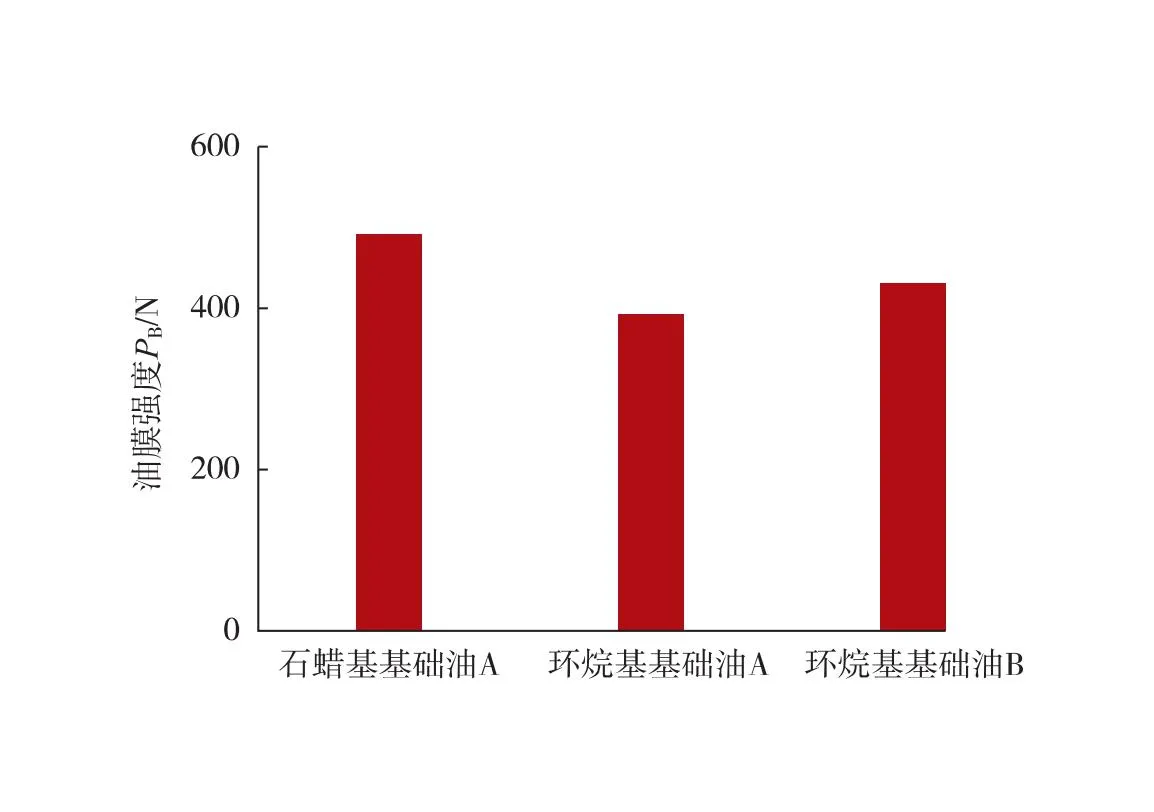

2 三种不同类型基础油的摩擦学性能对比

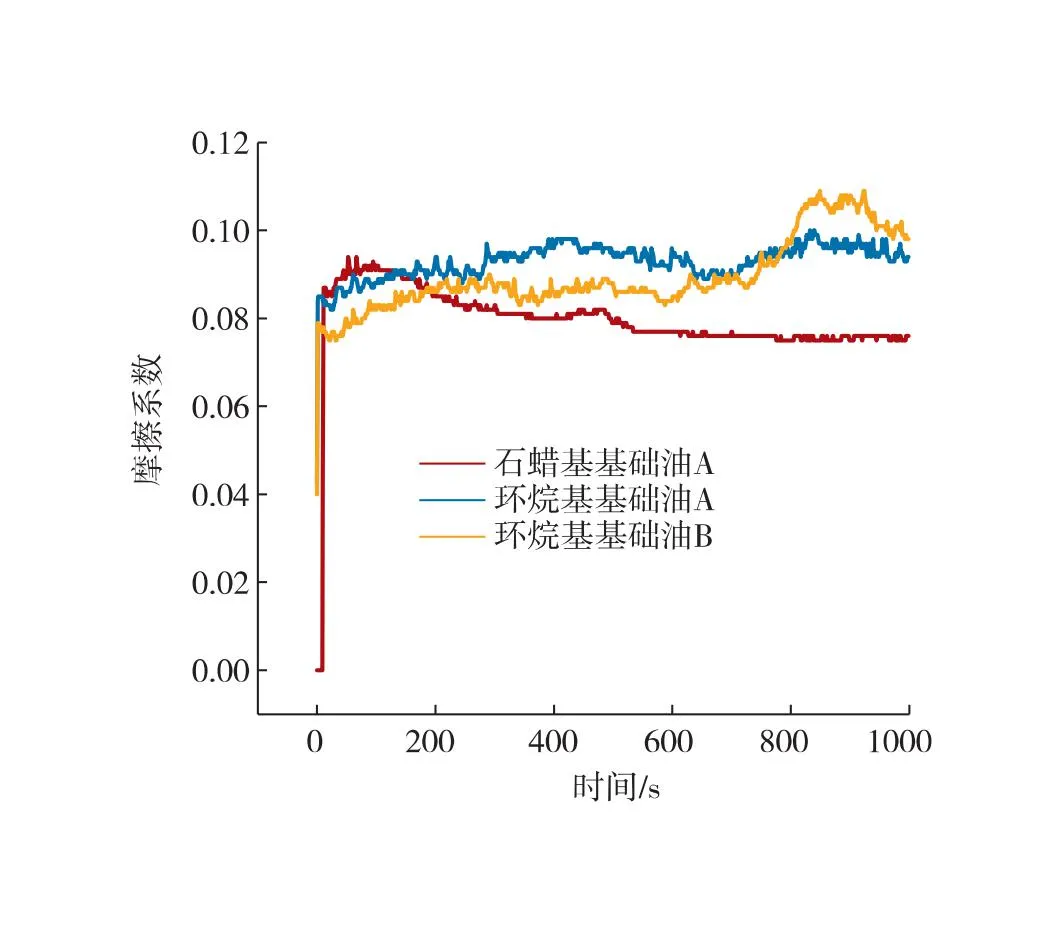

使用四球摩擦磨损试验机,对三种基础油的摩擦学性能进行测定,参考GB/T 3142-2019《润滑剂承载能力的测定(四球法)》,采用最大无卡咬负荷PB值来反映油膜强度,在载荷392 N、转速1200 r/min、温度25 ℃条件下,进行60 min长磨试验,得到乳化液的平均摩擦系数,并测量磨斑直径,观察磨斑形貌,测得产品性能如表2、图1~3所示。

表2 基础油摩擦学性能对比

图1 三种基础油的油膜强度对比

图2 三种基础油的摩擦系数对比

由表2、图1~3可看出:(1)相近黏度条件下,石蜡基基础油的油膜强度、摩擦系数和磨斑直径普遍优于环烷基基础油,也就是分别在极压、减摩能力和抗磨方面表现优异。这与基础油的分子结构有关,直链正构烷烃的分子结构在润滑性能方面优于支链烷烃以及环烷烃的结构;(2)含芳烃的环烷基基础油B与不含芳烃的环烷基基础油A相比,其油膜强度高、磨斑直径小,由此推测环烷基基础油中含有一定芳烃有助于其提高极压性能和抗磨性能。

3 三种不同类型基础油的高温清净性能对比

金属热轧过程一般处于400 ℃以上的高温环境,喷射在高温金属板表面的乳化液会有一部分蒸发残留在表面,影响板面外观。对于冷轧而言,残留在表面的乳化液若清净性不佳,容易形成黑斑,影响表面质量。因此需要对基础油的高温残留情况进行研究。

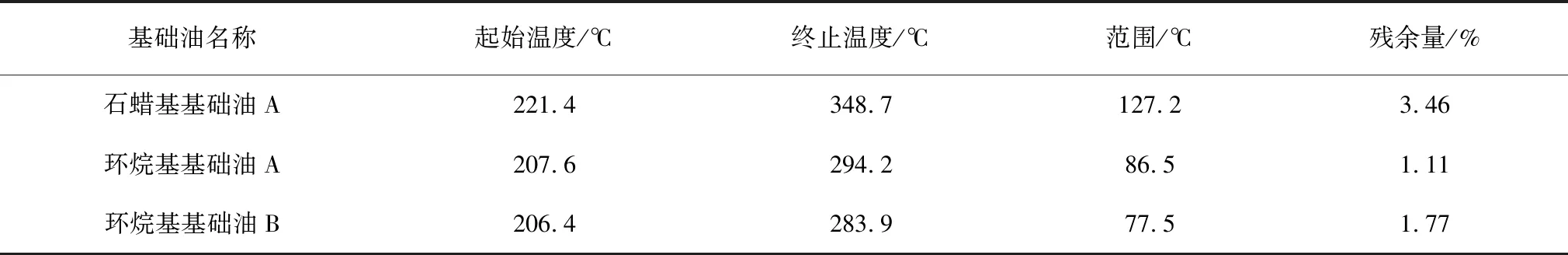

使用热重分析仪对三种基础油进行热重分析,加热温度25~500 ℃,升温速率10 ℃/min,环境气氛为空气,记录样品质量随温度的变化曲线。热重曲线以试样的质量变化(损失)为纵坐标,温度变化为横坐标。曲线的斜率越大,挥发速度越快,残余量越少,油品的清净性越好,如表3和图4所示。

表3 热重曲线分析数据

图4 三种基础油高温残留情况对比

由表3和图4可看出:(1)相近黏度下,与石蜡基基础油相比,环烷基基础油(包括含芳烃的环烷基基础油)的起始分解温度更低,且最终残余量更小,说明环烷基基础油的清净性优于石蜡基基础油;(2)含芳烃的环烷基基础油B比不含芳烃的环烷基基础油A在283 ℃之前,分解速度要更快,283 ℃之后最终残余量稍大,说明其高温清净性稍逊色。

4 三种不同类型基础油的添加剂配伍感受性对比

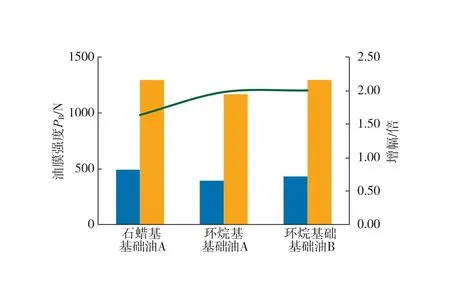

为探究三种基础油的溶解性和添加剂感受性能,选用相同质量的石蜡基基础油A、环烷基基础油A和环烷基基础油B,均加入0.5%相同剂量的极压剂,并搅拌10 min使添加剂充分溶解。依照GB/T 3142-2019《润滑剂承载能力的测定(四球法)》,采用MS-10A四球摩擦磨损试验机,测定所配油品的油膜强度PB。三种基础油加入极压剂前后的油膜强度PB及其增幅如表4和图5所示。

表4 三种基础油加入极压剂前后的油膜强度PB对比

图5 三种基础油加入极压剂前后的油膜强度和增幅对比

加入极压剂后,三种油品的油膜强度均有明显提升。虽然石蜡基基础油的油膜强度更高,但从增长幅度看,环烷基基础油加入极压剂后,油膜强度可提升至原来的2倍左右,而石蜡基基础油加入等量添加剂后,油膜强度提升至原来的1.6倍。环烷基基础油加入极压剂后油膜强度增长效果更加明显,尤其是含芳烃的环烷基基础油对极压剂感受性更好,因此可以得出环烷基基础油具有与添加剂优良的配伍性能,且优于石蜡基基础油;同时油品中含有适量芳烃有利于提升油品与添加剂的配伍性能。

5 相同配方不同类型基础油乳化液的分散稳定性对比

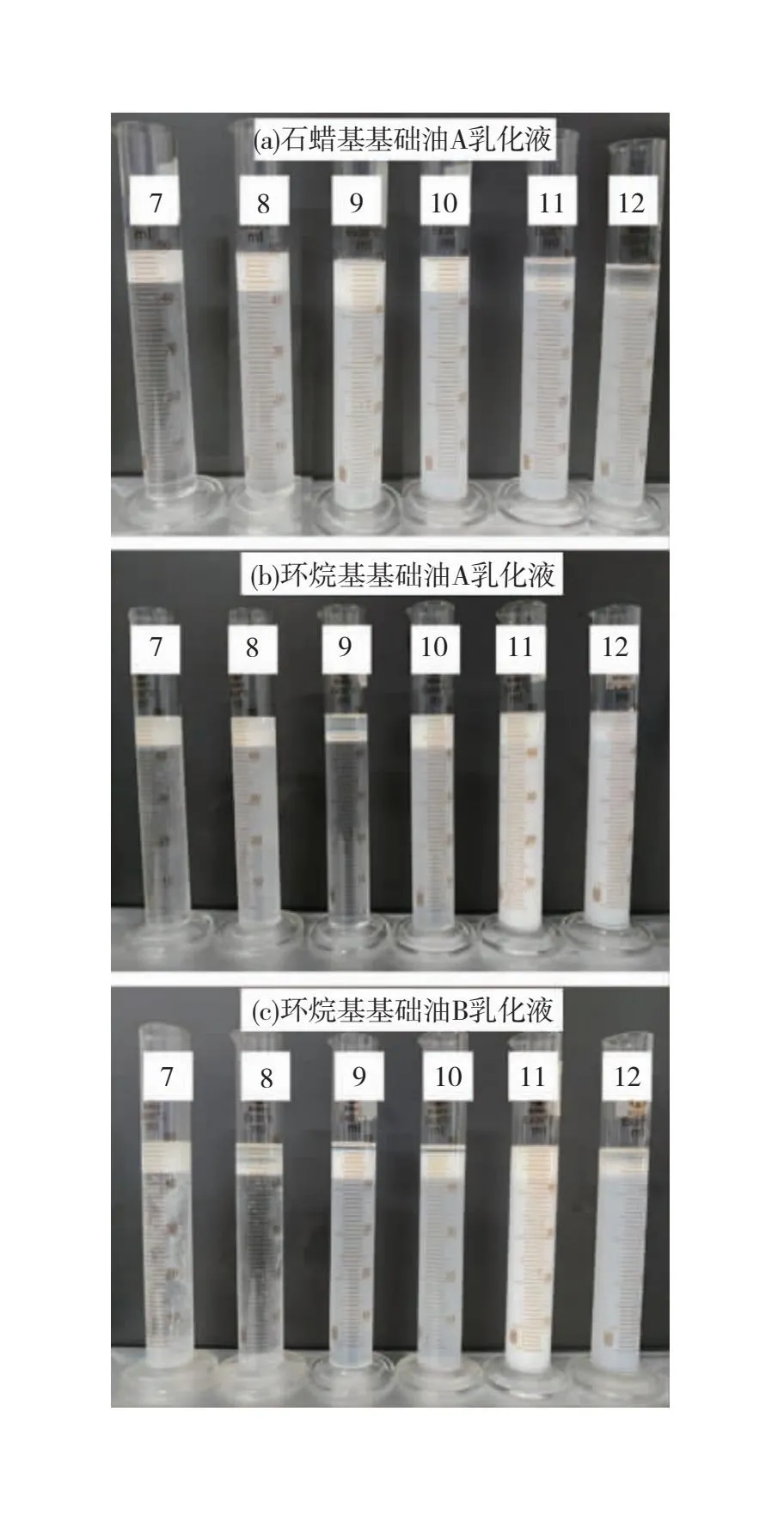

选择不同类型的基础油制备不同亲水疏水平衡值(HLB值)的铜冷轧乳化液进行分散稳定性实验,同时为方便观察分层情况提高了乳化液浓度。图6为不同HLB值下10%乳化液静置30 min后的外观。

图6 不同HLB值下10%乳化液静置30 min后的外观

由图6可看出:(1)随着HLB值的提高,乳化液呈现出不同的失稳状态,当HLB值较低时,乳化剂在油中的溶解度远高于水中,上层析出的油皂为白色的油包水型乳化液,而下层的水相含油量较低,呈现出清澈透明的状态;(2)当HLB值较高时,乳化剂在水中的溶解度远高于油中,上层油相含水量较少析出透明油液,这一现象在石蜡基基础油A中尤为明显,下层为白色的水包油乳液;(3)石蜡基基础油A在HLB值为10时乳化效果最好,环烷基基础油A在HLB值为11时乳化效果最好,含芳烃环烷基基础油B在HLB值为11时乳化效果最好;(4)对比乳化效果最佳时的含三种基础油的乳化液,石蜡基基础油A乳化液的分散稳定性最差,环烷基基础油A以及含芳烃环烷基基础油B能使添加剂分散的更均匀,乳化液分散稳定性更好。因此,含环烷基基础油乳化液分散稳定性好,更便于存放,同时有助于节约乳化剂的使用剂量。

6 不同基础油的金属轧制乳化液摩擦学性能对比

当把基础油以及添加剂制备为乳化液使用时,基础油的摩擦学性能不能代表金属轧制乳化液的真实性能。一方面,乳化液中含有多种功能添加剂,会对摩擦学性能造成显著影响。例如基础油可能由于精制程度不同含有微量的S、P元素,导致测试基础油时体现出一定的极压性能,而制作为乳化液后,含量更高、活性更强的极压剂超过了基础油中微量S、P元素的活性。另一方面,乳化液发挥润滑作用需要经历离水展着以及动态浓缩的复杂过程。金属轧制乳化液被喷射到金属轧板表面后,其中的油滴需要吸附在金属表面形成油膜,在进入轧制变形区的过程中,乳化液由水包油(O/W)转变为油包水(W/O)结构,如图7所示。因此,乳化液的乳化状态也极大影响了其润滑能力。

图7 乳化液的离水展着与动态浓缩过程

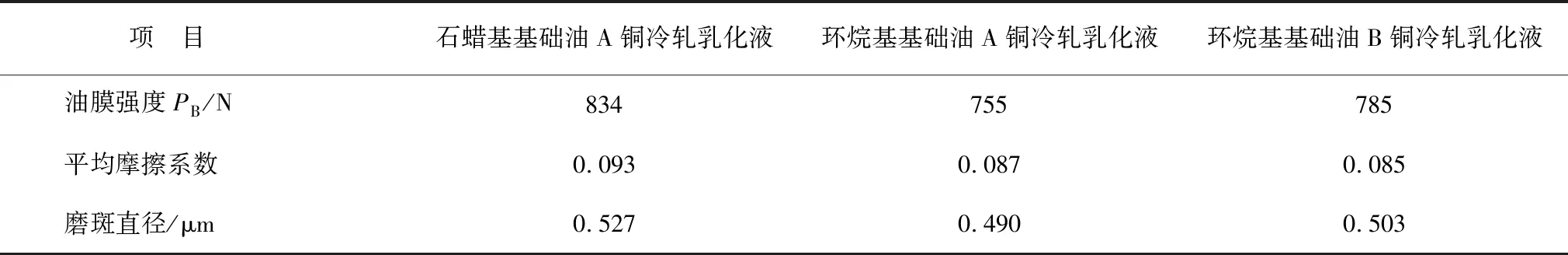

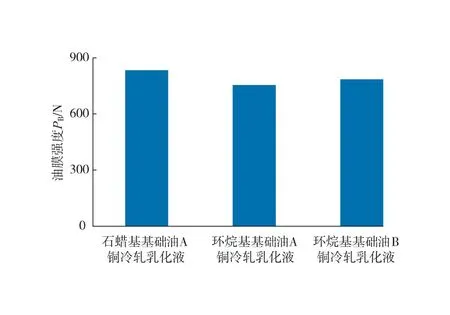

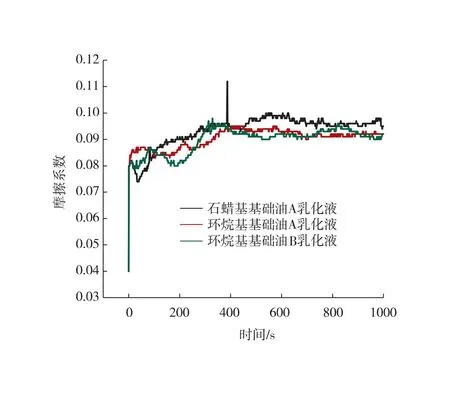

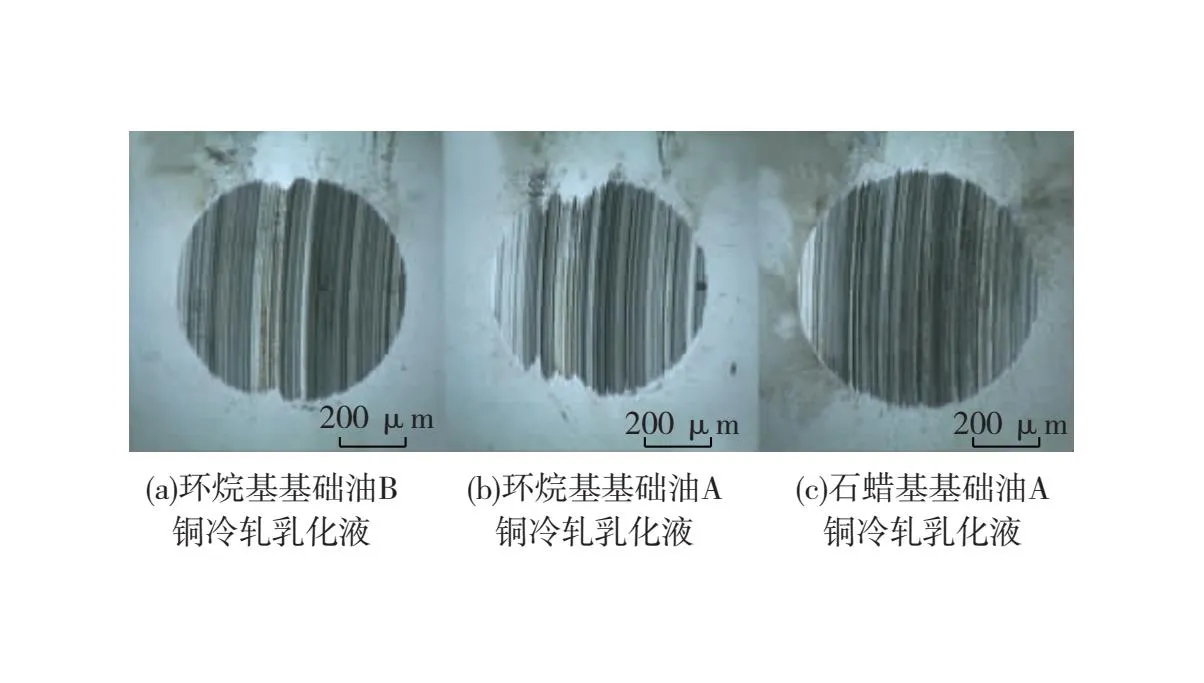

以石蜡基基础油A、环烷基基础油A和环烷基基础油B分别作为基础油,采用相同配方制备铜冷轧乳化液。采用MS-10A四球摩擦磨损试验机,测定三种铜冷轧乳化液的油膜强度、摩擦系数和磨斑直径,试验结果如表5、图8~10所示。

表5 不同基础油铜冷轧乳化液的摩擦学性能分析

图8 不同基础油铜冷轧乳化液的油膜强度对比

图9 不同基础油铜冷轧乳化液的摩擦系数对比

图10 使用不同基础油制备的铜冷轧乳化液磨斑形貌

由表5、图8~10可看出:(1)石蜡基基础油A铜冷轧乳化液仍具有最高的油膜强度,说明其抗极压性能最好;含芳烃环烷基基础油B铜冷轧乳化液的油膜强度高于不含芳烃环烷基基础油A铜冷轧乳化液的油膜强度;(2)环烷基基础油B铜冷轧乳化液具有最低的摩擦系数,说明其润滑性能最好;石蜡基基础油A铜冷轧乳化液的摩擦系数最大;(3)环烷基基础油A铜冷轧乳化液的磨斑直径最小,说明其抗磨性能最好,环烷基基础油B铜冷轧乳化液的抗磨性能稍逊色,石蜡基基础油A铜冷轧乳化液的磨斑直径最大,抗磨性能最差。综合所有摩擦性能分析对比,环烷基基础油B铜冷轧乳化液的摩擦学性能较优。

7 不同基础油的金属轧制乳化液高温清净残留性能对比

为了避免黏度影响,选用黏度更相近的石蜡基基础油A和环烷基基础油B两种基础油,验证基础油制备为乳化液后的高温残留情况,采用相同的配方制得铝热轧轧制乳化液。

高温清净性试验参考EXXON退火法。在铝板表面滴加不同基础油组分的乳化液进行模拟退火试验,加热至450 ℃保温1 h,并空冷至室温,观察铝板表面残留情况。EXXON退火盒法试验:使用一个Ф70 mm×2 mm铝盒,盒盖表面距边缘2 mm处呈等边三角形顶点有三个Ф2 mm的通孔,滴入盒中0.125 mL乳化液,在450 ℃保温1 h后,观察铝盒底面颜色的变化。试验结果如图11所示。

图11 使用不同类型基础油制备的乳化液进行退火试验后的表面残留情况

由图11可看出,使用环烷基基础油制备的乳化液,退火后表面残留情况更好,比石蜡基基础油制备的乳化液高温残留少。在铝热轧工况下,能够保证轧件表面具备良好的高温清净性,有助于改善铝制品表面质量。

8 不同基础油的金属轧制乳化液中试轧机结果对比

在Ф330 mm×200 mm二辊可逆热轧试验机组,在轧制速度为20 r/min的条件下,进行铝板热轧润滑试验。

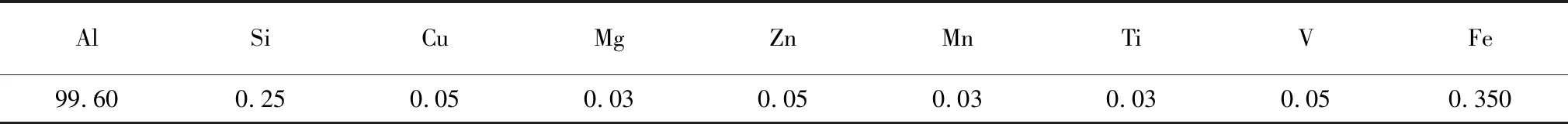

试验铝板材质:1060铝合金坯料,实验室自购热轧中间坯。试样规格: 200 mm×100 mm×30 mm,化学成分如表6所示。铝坯料升温制度:升温至450 ℃,保温1 h,轧制制度如表7所示。

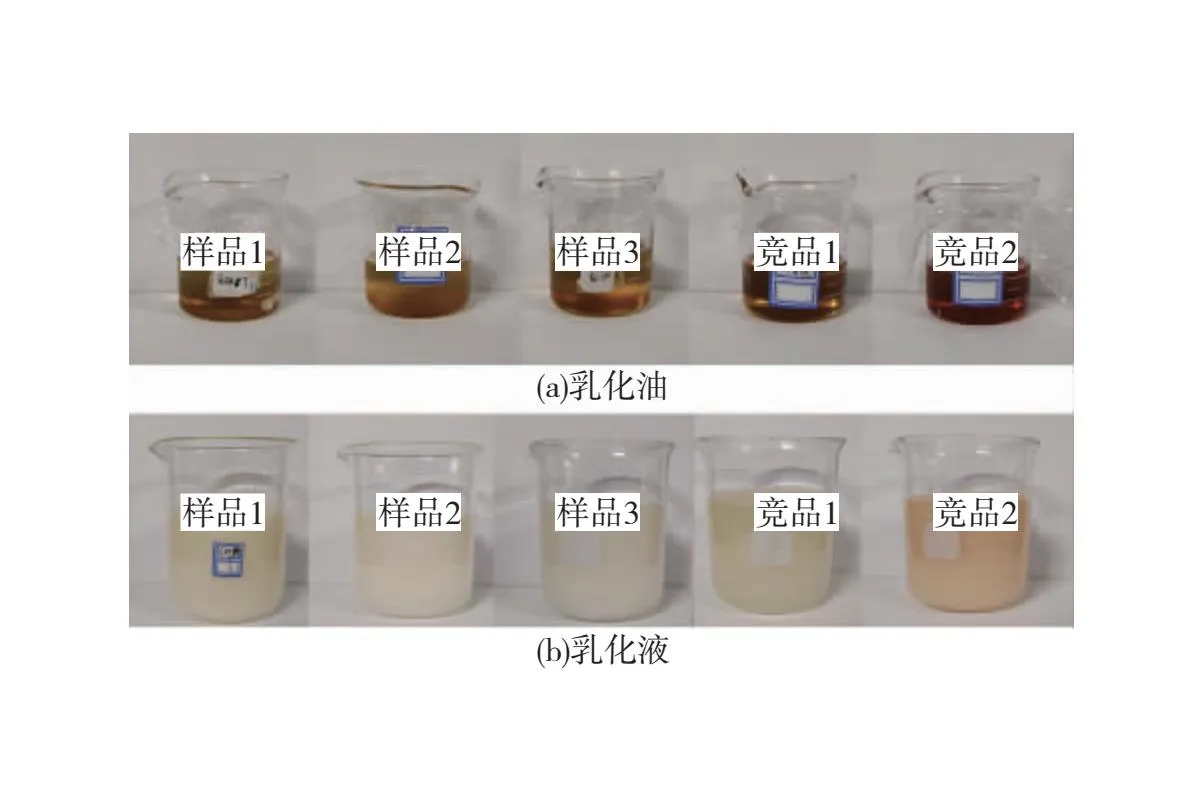

表6 1060铝合金化学成分及占比 %

表7 七道次轧制制度

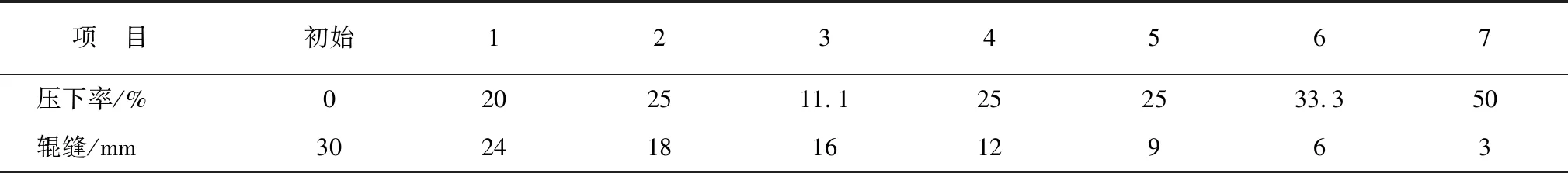

以石蜡基基础油A、环烷基基础油A和环烷基基础油B分别作为基础油制备铝热轧乳化液,按照统一的配方体系分别制得样品1铝热轧乳化液、样品2铝热轧乳化液和样品3铝热轧乳化液。并与国内外知名品牌的铝热轧乳化液竞品1和竞品2进行对比。乳化液外观及轧制现场如图12、图13所示。

图12 乳化液油与乳化液外观

图13 不同润滑条件下的轧后铝板

由图13可看出,润滑条件下样品1与样品2铝板表面都有蒸发残留和较明显的台阶状结构,样品3铝板表面台阶状结构不明显,表面质量较好;润滑条件下竞品1铝板表面台阶状结构稍明显,有较多的蒸发残留,竞品2铝板表面台阶状结构不太明显,但铝板表面有少量蒸发残留。三个样品铝热轧乳化液和两个竞品铝热轧乳化液,轧制过程中各道次后板带厚度变化如表8和图14所示。

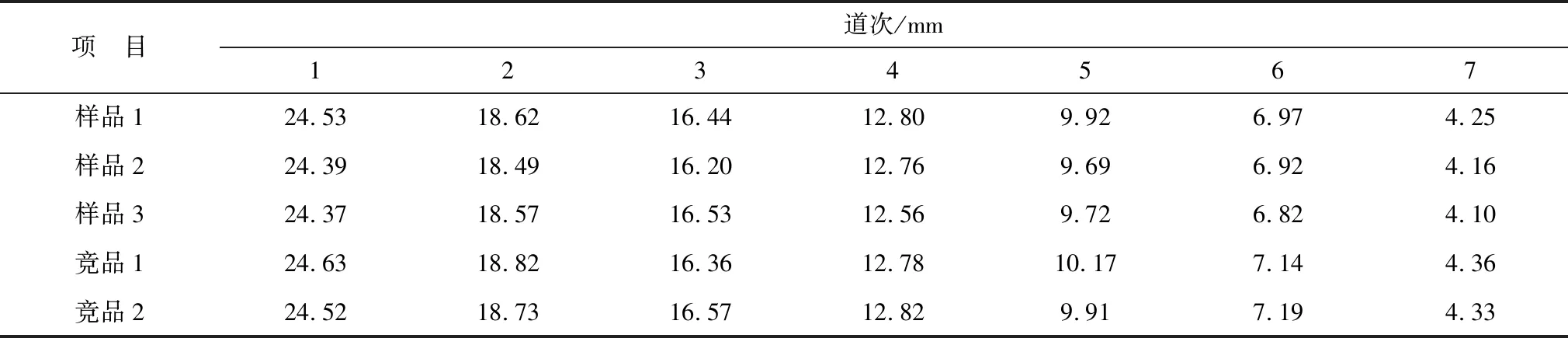

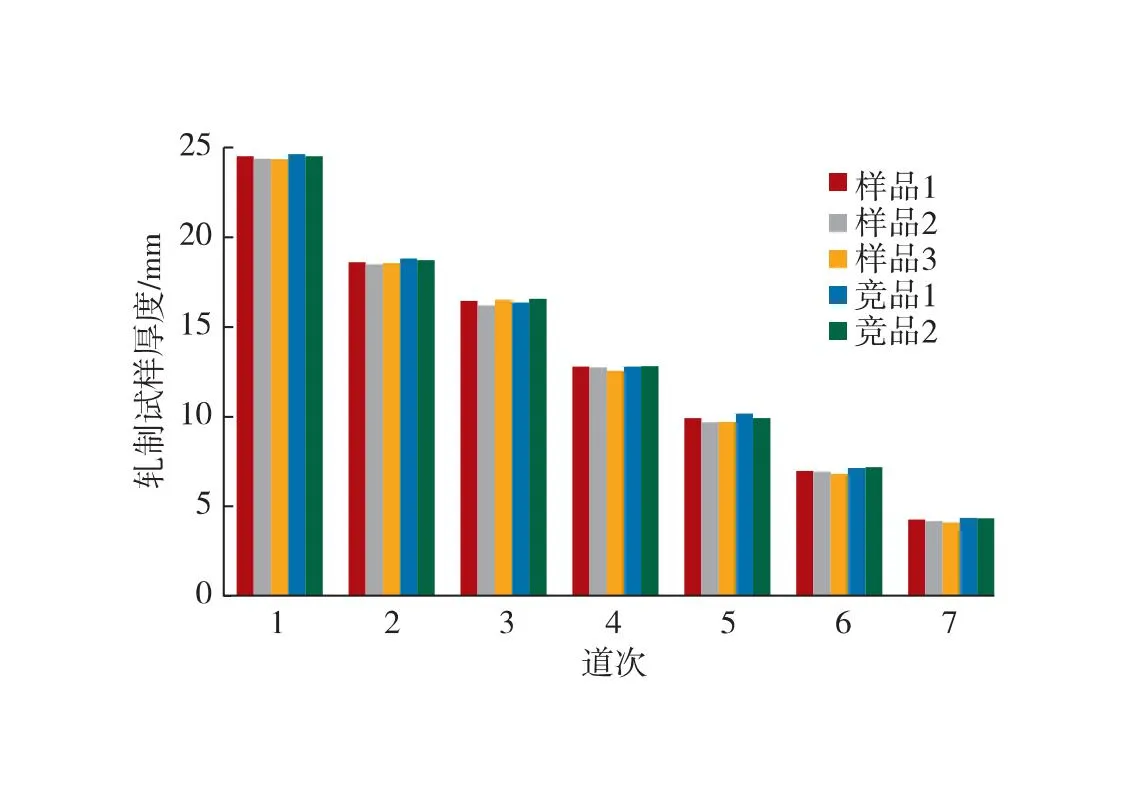

表8 七道次轧制铝板平均厚度

图14 各道次轧制厚度变化

由表8和图14可看出,各道次轧制厚度变化,按照轧板厚度从小到大的顺序:样品3铝热轧乳化液(环烷基基础油B)<样品2铝热轧乳化液(环烷基基础油A)<样品1铝热轧乳化液(石蜡基基础油A)<竞品2铝热轧乳化液<竞品1铝热轧乳化液。由此说明,以环烷基基础油为基础油的铝热轧乳化液具有良好的润滑性能,尤其是含芳烃的环烷基基础油铝热轧乳化液其润滑性能更为优异。

9 结论

(1)在相近黏度下,环烷基基础油与石蜡基基础油相比密度大、乳化稳定性更优;黏度指数和倾点低,对轧辊和轧件能起到优良的冷却性,且便于储存和运输;苯胺点低,溶解性能好,形成的乳化液稳定性更优良。

(2)石蜡基基础油的油膜强度、摩擦系数和磨斑直径普遍优于环烷基基础油,表现出更优异的极压性能、减摩能力和抗磨性能。含芳烃的环烷基基础油比不含芳烃的环烷基基础油具有更好的极压性能和抗磨性能。

(3)相近黏度下,环烷基基础油的高温清净性优于石蜡基基础油。含芳烃的环烷基基础油比不含芳烃的环烷基基础油高温清净性稍逊色。

(4)环烷基基础油与添加剂的配伍性,优于石蜡基基础油;油品中含有适量芳烃有利于提升油品与添加剂的配伍性能。

(5)与石蜡基基础油乳化液相比,环烷基基础油乳化液分散稳定性和高温清净性更好,更便于存放,退火后金属表面质量更优。

(6)石蜡基基础油铜冷轧乳化液抗极压性能最好,但润滑性能和抗磨性能不如环烷基基础油铜冷轧乳化液。综合所有摩擦性能分析,含芳烃环烷基基础油铜冷轧乳化液的摩擦学性能较优。

(7)与石蜡基基础油乳化液相比,以环烷基基础油为基础油的铝热轧乳化液具有良好的润滑性能,尤其是含芳烃的环烷基基础油铝热轧乳化液润滑性能更为优异。