基于PLC顺序控制法自动剪板机控制系统的开发

汪彦慧, 肖凤艳, 刘 丽

(烟台职业学院, 山东 烟台 264670)

随着“中国制造2025”全面推进制造强国的战略部署,冶金、轻工及建筑等工业领域对各类板材产品的需求量及加工精度越来越高,因此,金属板材加工机械设备也要适应时代需求的发展[1]。剪板机作为最常用的机械设备,在加工过程中对其控制系统的要求逐步提高。传统剪板机以手动操纵控制为主,应用模板定位剪切,在裁剪大面积的薄型彩钢板等某些特定材料板材时,容易出现刚度不足、计数不准确或裁剪质量低等问题[2]。自动剪板机是一种按加工要求,将金属板料剪断、自动统计裁剪数量、由运料车送到下一工序的一种顺序控制机械设备[3]。为了提高板材裁剪质量及效率、减少原材料损耗,自动剪板机控制系统的自动化程度[5]的提高成为重中之重,且要求控制系统的抗干扰能力强,可靠性高[6-7]。考虑到机床寿命生产效率受限,部分规模小的企业对原设备的控制系统进行改造,实现投资低,效益高,速率高[8],但该控制系统采用传统的电气控制已不能较好地满足生产需求。基于此,本文选用西门子S7-1200PLC作为控制器,采用顺序控制设计方法,根据不同板料加工要求与实际使用情况进行程序改进,通过PLC与触摸屏之间的通讯,确保定长精度与板材尺寸的合格率。实际测试结果表明,该系统组态灵活、可拓展性强,符合企业生产实际需求。该研究具有一定的实际应用价值。

1 自动剪板机

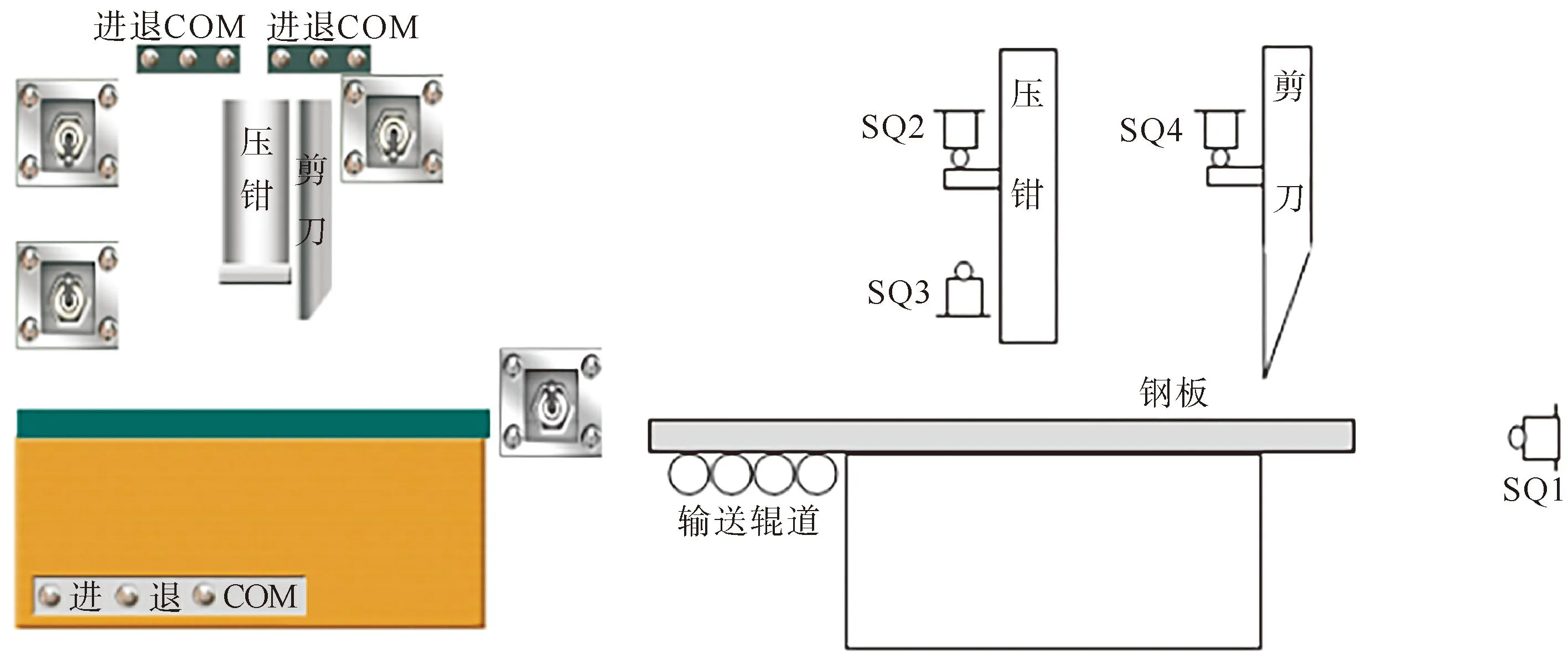

自动剪板机[9]主要包括送料机构、定位压紧机构、剪切机构等部分。自动剪板机的结构如图1所示。

图1 自动剪板机的结构

1.1 自动剪板机的结构原理

自动剪板机使用4个限位开关对各个部分的工作状况进行检测,分别为SQ1~SQ4。SQ1为工作台右限位开关;SQ2为压钳上限位开关;SQ3为压钳下限位开关,压钳有上下2个限位开关;SQ4剪刀上限位开关[10]。由于工件的厚度不同,无法检测剪刀是否切断板材,因此,不加剪刀的下限位开关。自动剪板机通过钢板、压钳及剪刀的到位与否实现系统的整体运行,利用板材到位信号由高电平变为低电平检测板材是否被切断,通过定时器延时一定合理时间判定板材否被剪断。

电动机驱动输送辊道运往复动,进端及COM端通电,工件前进;退端及COM端通电,工件后退。电动机在运送板料时只前进,到达位置时,板料被剪断。压钳与剪切系统通过中间继电器控制电磁阀,驱动压钳和剪刀的上升与下降[11]。进端及COM端通电,压钳下降;退端及COM端通电,压钳上升;进端及COM端通电,剪刀下降;退端及COM端通电,剪刀上升。

1.2 自动剪板机的控制要求

系统启动前,初态压钳和剪刀均在上方原位,分别压合SQ2和SQ4,按下启动按钮,系统正常运行,电机驱动输送辊道开始运送板料。当板料运行触碰到行程开关SQ1后,检测到钢板到位信号,输送辊道停止,压钳下压,当碰到行程开关SQ3后,检测到压紧后停止下压。压钳停止下压,剪刀下行,剪断板料,延时10 s,延时时间到,剪刀回退,碰到形程开关SQ4后,剪刀停止。剪刀停止运动后,压钳退回,碰到行程开关SQ2停止,而后系统继续循环启动,直到剪完所设定的指定块数(板材指定块数通过计数器设定),机床自动停在原始状态。

2 PLC 自动控制系统设计

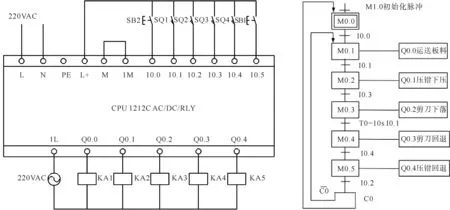

2.1 系统硬件设计

该自动剪板机控制系统有6个输入信号和5个输出信号,二者都为开关量[12]。自动剪板机控制系统PLC I/O分配表如表1所示。根据输入输出信号的数量、类型与控制要求,同时考虑到系统的可靠性、抗干扰性、系统的维护、功能扩展及系统的改造和经济性等诸多因素,本文选用西门子S7-1200PLC机型,CPU类型为CPU1212C AC/DC/RLY型号[13],系统PLC硬件接线图如图2所示。

表1 自动剪板机控制系统PLC I/O分配表

图2 系统PLC硬件接线图

2.2 自动剪板机顺序控制功能图

顺序控制是遵循生产工艺预先规定的流程[14],在各个输入信号的作用下,按照内部状态和时间次序,在生产流程中各个执行机构进行自动有序的操作[15]。基于顺序控制设计方法,按自动剪板机的控制要求,绘制顺序功能图[16],自动剪板机顺序控制功能图如图3所示。顺序功能图主要由步、动作、有向连线、转换和转换条件组成,它是一种先进的设计方法,可提高设计效率,方便程序调试、修改和阅读[17]。

2.3 自动剪板机控制系统梯形图

顺序控制设计方法有2个编程原则,即以步为目标和以动作为目标,程序的开头用初始化脉冲M1.0导通初始步。以步为目标编写程序的原则是启动条件为前级步与转换条件有效,停止条件为后级步变为活动步,保持条件为自身的常开触点并联在启动条件的两侧形成自锁。以动作为目标编写原则,为将所有步并联导通动作,布尔代数式为Qn=M0.p+M0.q+......+M0.n。根据顺序功能图在博图软件中编写自动剪板机控制程序,自动剪板机部分系统梯形图如图4所示。

图4 自动剪板机部分系统梯形图

为了确保剪刀剪断钢板,编写自动剪板机控制程序过程中需要注意M0.3~M0.4的步骤,转换条件为定时器延时10 s。考虑到安全性与准确性,将定时器定时时间与工件右限位开关到位信号串联作为M0.3~M0.4的转换条件,通过工件右限位开关上升沿信号的检测,确保板料被剪断。

板料加工前,确定裁剪板料的数量,计数器[18]的计数值与板料加工数量一一对应。未达到计数板料的计数值时,程序步的循环从M0.1步开始,循环剪切板料,达到板料计数值后,程序回到初始步停止工作,等待下一次启动。

根据工厂实际加工需求,采用顺序控制设计方法对步、转换条件、动作进行更改,程序编写实质原则不变,方便自动剪板机控制程序的开发。自动剪板机控制系统整体接线如图5所示。

2.4 自动剪板机控制系统板材长度算法改进

实际生产中,裁剪板材的长度由辊轴转动的长度决定,编码器与辊轴柔性连接,同步转动,但由于辊轴摩擦等因素,导致辊轴实际转动的长度与脉冲数对应尺寸不匹配[19-20]。因此,PLC编程中将辊轴长度设为变量,包括固定值与变化量,通过触摸屏设计一个可以输入变化量的直径输入界面。在PLC中增加2个数据寄存器,分别存储辊轴长度的固定值与变化量,通过比较指令进行运算。若辊轴直径没有发生变化,使用默认值;若改变,通过触摸屏输入其变化量。该方法可保证每次裁剪的板材长度相同。

3 测试实验

将自动剪板机控制系统投入实际生产,通过博图软件将预先编写的程序输入PLC 控制器,在确保线路连接无误的情况下,输入板料加工尺寸和加工数量。启动系统后,根据触摸屏显示的加工过程,判断自动剪板机控制系统的运行情况。实验检测结果可以看出自动剪板机控制系统在加工过程中,系统运行平稳,加工出的板材精度高,板料合格率高,解决了中小型企业板材裁剪质量、生产效率与节能问题。

4 结束语

本文基于西门子S7-1200PLC控制,采用顺序控制设计方法,根据自动剪板机生产实际要求进行程序设计与改进,更加直观易懂,通过PLC与触摸屏之间的通讯,确保板材的定长精度,减少原材料损耗,降低加工成本,达到预期设计目的。该设计符合企业生产实际需求,解决了电气控制中继电接触器控制的复杂性和可靠性低等问题。该自动剪板机控制系统对中小型企业提高板材裁剪质量、生产效率与节能具有较高的工程实用价值。