受基坑开挖卸荷影响连续箱梁悬浇施工技术优化分析

于良

(中铁十八局集团第二工程有限公司,天津 063000)

桥梁、铁路、公路、隧道等在建设过程中会相互影响,特别是在进行桥梁基坑挖掘时可能会影响施工场地地质环境。如果桥梁基坑开挖因素考虑不充分,大跨度连续箱梁进行悬浇施工过程中,箱梁可能会出现腹板断裂、下陷位移等问题。因此,对考虑基坑开挖卸荷影响的连续箱梁悬浇工艺进行优化具有一定的实际意义。

桂水荣等[1]采用了多幅变宽连续箱梁结构,通过内外交错的拼接方式进行箱梁结构安装施工,能够多节段同时进行拼装,但没有充分考虑箱梁受力和变形情况,分散化施工难度较大。魏彦红等[2]研究了桥梁斜支承连续箱梁的内力分布情况,探究箱梁斜交角与桥体受力的相互关系,采用简支箱梁为主体结构,计算竖向荷载均匀情况下的各部分内力数据,较为精密准确,但该方法没有考虑地基对桩基和箱梁的负荷影响。

针对传统施工工艺的不足,本文考虑基坑开挖卸荷的影响对连续箱梁悬浇工艺进行了优化设计。

1 工程概括

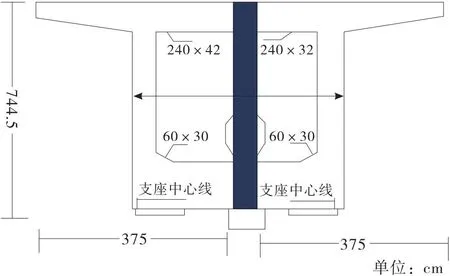

以一座跨苏申外港线航道桥梁为研究工程,该工程桥梁为80+130+80(m)的三跨预应力变截面混凝土连续箱梁设计,跨连续箱梁共21个节段,全长487.7 m。桥梁单幅桥梁全宽 15.5 m。连续箱横截面如图1所示。

图1 连续箱横截面

其中,主桥箱梁顶板厚0.3 m,在支点处1.5 m范围内加厚至0.65 m;底板厚按1.8次抛物线从距跨中1 m处的0.3 m变化至距离主墩3.75 m处的0.8 m,在边支点处2.4 m范围线性加厚至0.8 m。箱梁腹板厚在10号及之前节段均为1.0 m,在第11~12号节段线性渐变至0.5 m,腹板变厚段长度为8.0 m,13号及以后节段腹板厚度均为0.5 m。

2 连续箱梁悬浇工艺剪应力分析

运用ANSYS软件建立连续箱梁悬浇工艺剪应力实体单元耦合模型。通过实体映射对划分数据网格,约束连续箱施工过程,降低剪应力的分析误差。通过确定悬浇工艺剪应力的演化规律,寻找进行连续箱梁悬浇工艺工作时的最大范围值,从而确定最优施工位置和最大荷载,寻找最佳施工方案。

2.1 横向分布分析

2.1.1 竖向剪应力

利用ANSYS软件连接CAD软件接口,通过连接处理对连续箱悬梁工艺的剪应力数据进行共享和优化。截取箱梁横向分布截面图进行研究分析,分布规律见图2、图3。由图3可知,剪应力总体数值较小[3-4]。而箱梁底板的竖向剪应力与箱梁悬臂长度有关,结合工程实际施工情况可以发现箱梁底板竖向剪应力随着悬臂长度的增加而增加,当箱梁悬臂长度达到最大时,竖向剪应力也达到峰值。此外,在任何施工阶段,箱梁顶板底板的竖向剪应力最大值都出现在箱梁腹板交接处,并随着施工进度的推进而逐渐增加[5]。

图2 顶板竖向剪应力分布规律

图3 底板竖向剪应力分布规律

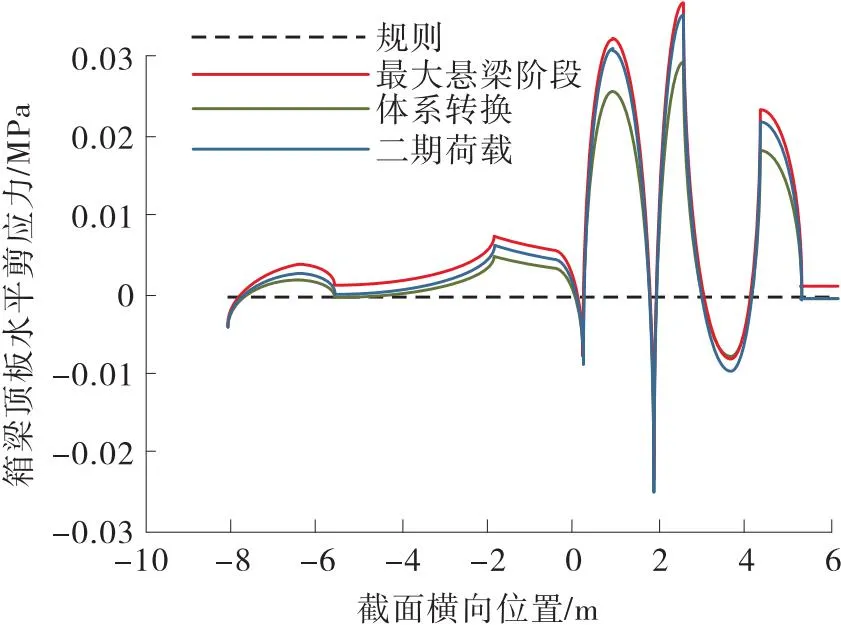

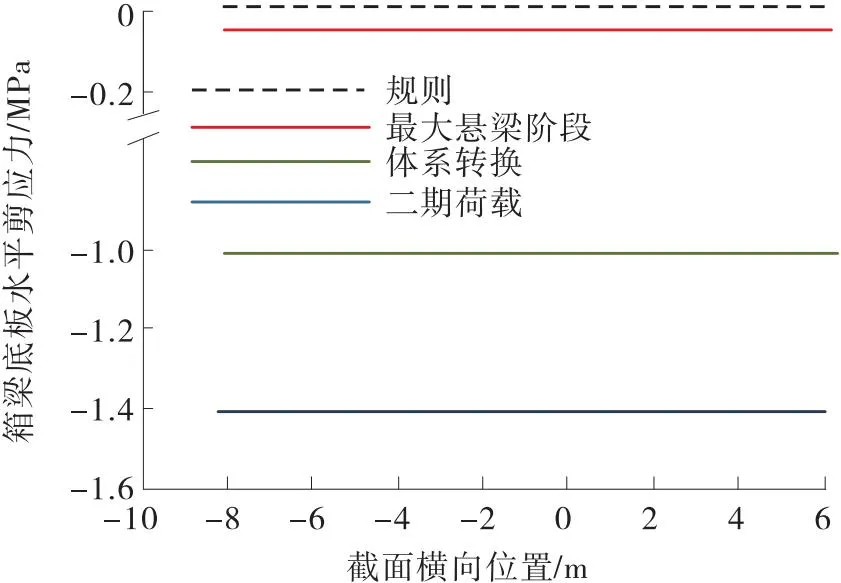

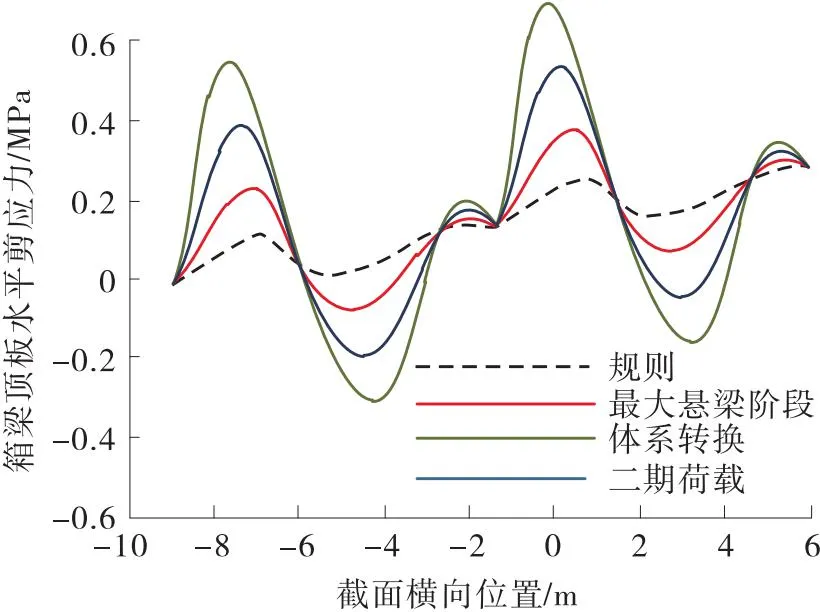

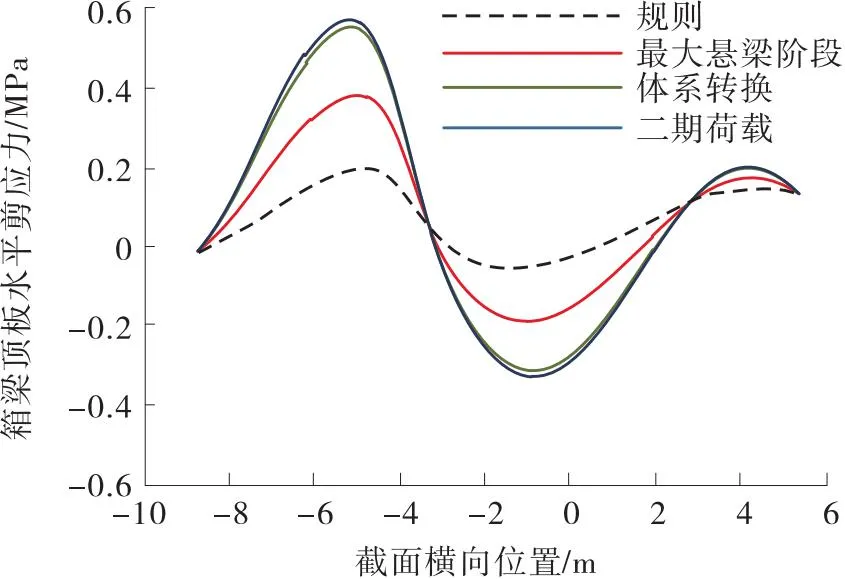

2.1.2 横向剪应力

同样在箱梁截面监测箱梁顶板与底板横向剪应力分布情况,见图4、图5。由图可发现箱梁的横向剪应力数值变化呈波浪式分布,且波动较大,近似反对称形状。与竖向剪应力相比,横向剪应力的数值较大且极值也较大[6]。箱梁顶板的横向剪应力有多个峰值,相比于底板横向剪应力波动更大[7]。

图4 顶板横向剪应力分布情况

图5 底板横向剪应力分布情况

2.2 展向分布分析

为了探究施工阶段箱梁剪应力的动态演化规律,运用耦合模型对箱梁竖向剪应力展向分布进行分析。首先选取四个不同阶段的桥梁施工状况进行建模,按时间规律对比分析。在梁段悬臂施工结束后,底板的竖向剪应力以腹板交界处为中心点向两边逐渐递减,呈抛物线形状分布[8]。随着施工时间的增长,桥体体积逐渐增大,当箱梁悬臂长度达到最大值时,箱梁的竖向剪应力也达到了最大值。每一段箱梁的竖向剪应力分布情况基本一致,从中心最大值向两侧递减至零[9-10]。

2.3 竖向分布分析

为综合探究桥梁剪应力分布规律,在箱梁截面进行竖向剪应力监测。将箱梁横截面视为可计算的矩形,通过竖向剪应力计算公式运算得到箱梁腹板竖向剪应力的基本数值。分析得到其竖向剪应力的分布规律沿箱梁腹板方向呈抛物线分布,从梁墩顶部向跨中线方向逐渐减小,剪应力最大值依旧出现在腹板交接处。但竖向剪应力的计算是基于参考模型和计算公式,相较于实际数值可能偏小,分析结果相对保守,不过总体数据变化趋势大致相同。

2.4 截面分布分析

进一步探究不同阶段桥梁截面竖向剪应力的分布情况,得到剪应力贡献比δG:

(1)

其中,G、Gi分别为箱梁整个横截面及第i个截面区域;μ为箱梁横截面上各单元中心位置的竖向剪应力数值;ga为各区域在计算截面中的投影面积。经过运算得到不同区域截面的竖向剪应力贡献比。同样,按照此方法对不同桥梁施工阶段的箱梁横截面剪应力进行计算。

对比贡献比数据可以看出,位于顶板及底板的腹板交接处的剪应力贡献比值相对大一些,但随着施工的逐渐推进,悬臂长度达到最长,该区域的剪应力贡献比相对下降。

根据以上分析,箱梁截面剪应力主要由腹板承担,顶板和底板也承担一定的剪应力,底板的承受功能更强,会随着施工阶段的推进而有所变化,在桥梁跨中区域底板的剪应力功能相对减小,而顶板则会适当增强。

3 基于基坑参数分析的基梁优化模型

在探究动态演化规律后,建立连续箱基梁模型,根据基梁模型得到基坑开挖的影响范围,结合剪应力研究情况为工艺优化打下良好基础。桥梁基坑开挖后,卸荷经过土体的传递会演化成对于桥梁桩基的附加应力。本文在双参数基梁模型基础上引入了地基参数,构建便于分析基坑开挖卸荷影响的三参数基梁模型。该模型的地基模型层主要包括两个弹簧层和一个剪切层,对箱梁所受到的附加负荷进行计算,具体运算过程如下:

Q1(x)=e(ω2-ω1)

(2)

Q2(x)=h(ω2-ω1)

(3)

式中,Q1(x)、Q2(x)分别为连续箱内部弹簧层和剪切层所受应力;x为计算的箱梁截面区域;e、h分别为连续箱内部的弹簧层与剪切层之间形成的变形刚度;ω1为连续箱弹簧层变形量;ω2为连续箱剪切层变形量。计算出两个层面总的负荷应力,可对每个层面的微单元静力平衡进行计算:

(4)

式中,k为静力参数;D是通过剪切层所导致的挠度;q1、q2是剪切层微单元两边位置所受到的剪力。考虑到箱梁斜率对剪应力产生的影响,引入曲率γ进行计算:

(5)

其中,w为剪切层微单元受到的剪应力挠度,B为剪切层刚度。引入曲率计算可得微单元受力状况,根据受力分布数值得到桩基水平方向力的平衡:

Bq1kx+Q=Bq2kx+kQ

(6)

结合式(5)和式(6)计算箱梁曲面的弯矩平衡:

(7)

根据上述计算得到桥梁桩基、梁体的基本参数,代入实际监测数据即可得研究桥体的各项参数数值,基于计算结果进行桥体模型构建。

考虑基坑开挖卸荷的影响,模型需要对桥体地基实际情况进行模拟,基于土壤弹性和桩基直径等条件选取必要的地基参数,得到地基模型的计算方法如下:

(8)

式中,F为地基模量;Ex为地基的土壤弹性模量;t为基土剪切层的厚度;vx为基土的土壤泊松比。基于上式得到空间对应的桥梁地基模型计量数据,从而可以构建地基空间模型。通过空间模型对数据进行深度分析,在完成数据共享的基础上实现优化。

4 连续箱梁悬浇工艺优化流程

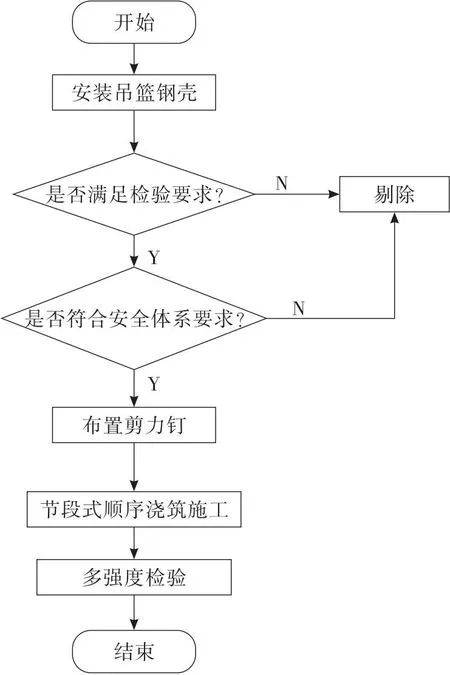

根据建立的基梁优化模型确定连续箱梁悬浇工艺优化步骤,同时考虑剪应力的最优分布范围,分析可知,只有在连续箱挠度低于8 mm、弯矩在-120~120 kN/m的情况下,悬梁工艺优化效果才能达到最佳。利用桥梁跨度采用尺寸合适的预应力混凝土箱梁跨上匝道,箱梁部分选用悬浇工艺进行跨线施工。连续箱梁悬浇工艺优化过程如图6所示。

图6 连续箱梁悬浇工艺优化过程

首先安装吊篮钢壳作为桥体施工混凝土浇筑模板,同时加固箱梁底板钢壳厚度,做好防护措施。钢壳衔接须经过严格检验,防止出现施工意外,而且钢壳是箱梁的组成部分,在浇筑混凝土后不需拆除,直接组成桥体部分,不仅减少了施工成本,还增加桥体的安全系数。

通过箱梁悬臂架立钢筋与底板相连接,布置剪力钉将底板与纵肋钢筋、横肋钢筋固定严密,在框架内装置内部面板和预应力管道,基本框架安装稳固后,装置顶部钢筋和箱梁顶板。箱梁外壳和内部架构基本成型后,经过合格性检验,可以进行混凝土浇筑。

箱梁悬浇工艺采用节段式顺序浇筑施工。考虑基坑负荷对桩基和箱梁的作用力,本文优化了悬浇工艺的浇筑过程。根据混凝土配比、凝固时间和桥体沉降率,计算出混凝土浇筑时间,必须保证第二次混凝土浇筑时初次浇筑的混凝土仍未凝固。按照箱梁节段顺序依次进行施工,实现桥体箱梁的一次性连续浇筑。混凝土的浇筑位置也需注意,应从钢壳外壁开始再逐渐向箱梁中线处进行浇筑。第二次浇灌必须在第一层混凝土还未成型时进行,完成箱梁混凝土一次性浇筑,以保障桥体无接缝,提高承重力和安全性,并增加桥梁的观赏性。

当箱梁混凝土冷却凝固后需要进行多次强度检验,同时还要考虑施工区域的实际环境,包括气温、湿度与土壤条件等因素,与混凝土特征和保养条件相结合,决定桥梁支架的撤离时间,防止因选择时间不当导致桥梁产生质量问题。落架的过程也需要根据箱梁预应力情况按顺序进行拆除,从跨中位置开始向墩顶方向依次拆除,避免受力不均破坏桥体,保证桥梁安全。

5 实例研究

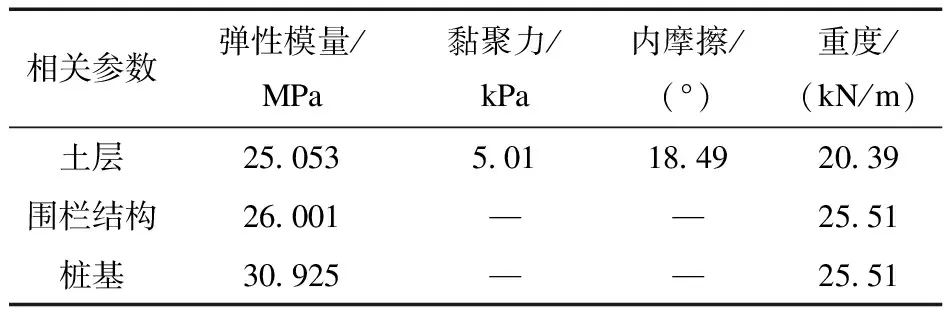

为了验证本文提出的考虑基坑开挖卸荷影响的连续箱梁悬浇工艺优化方法的实际应用效果,选用跨苏申外港线航道桥梁作为研究对象,分析连续箱的受力变形关系,通过数值模拟得到连续箱的整体三维图,为防止出现边界效应,通过弹性模型确定数值参数,得到的数值模拟结果见表1。

表1 数值模拟结果

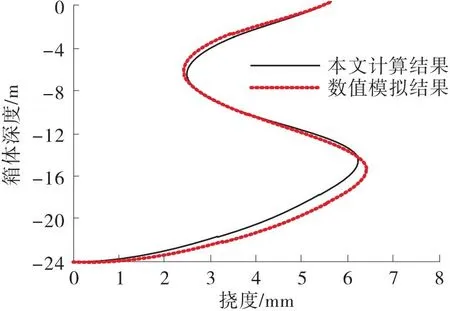

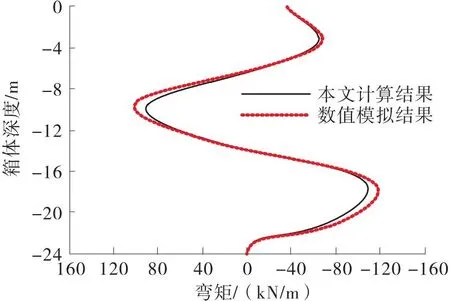

利用表1的数值模拟结果,进行数值计算,分析本文计算的桩体挠度和桩体弯矩与实际结果的相似度,见图7、图8。由图可知,本文提出的工艺优化计算结果与实际的数值模拟结果基本保持一致,但在计算连续箱的顶层数据时,由于受到边界效应的影响,模拟数值计算结果与实际结果存在一定差异,因此需要进一步优化,将数据模型设定为半无限体模型,从而使差异保持在规定范围内。

图7 箱体挠度

图8 箱体弯矩

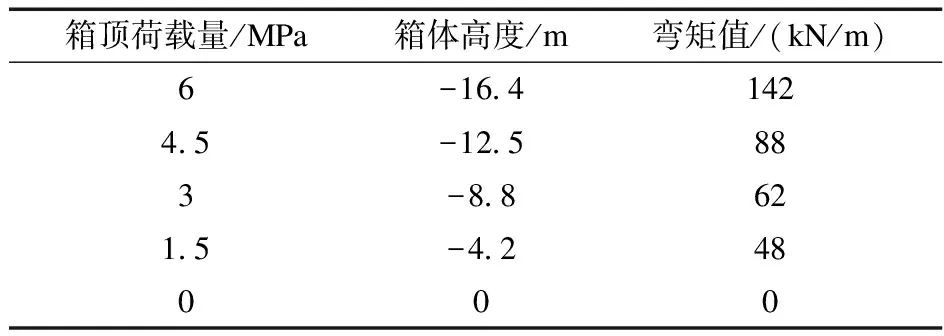

分析连续箱顶层受到的荷载对连续箱弯曲程度的影响,设定荷载大小间隔为1.5 MPa,得到的实验结果见表2。由表可知,使用本文的悬梁工艺优化方法后,连续箱具有极好的荷载承受能力,虽然随着荷载的增加,连续箱会出现一定的弯矩,但是弯矩程度始终在规定范围内。

表2 不同荷载下箱体弯矩

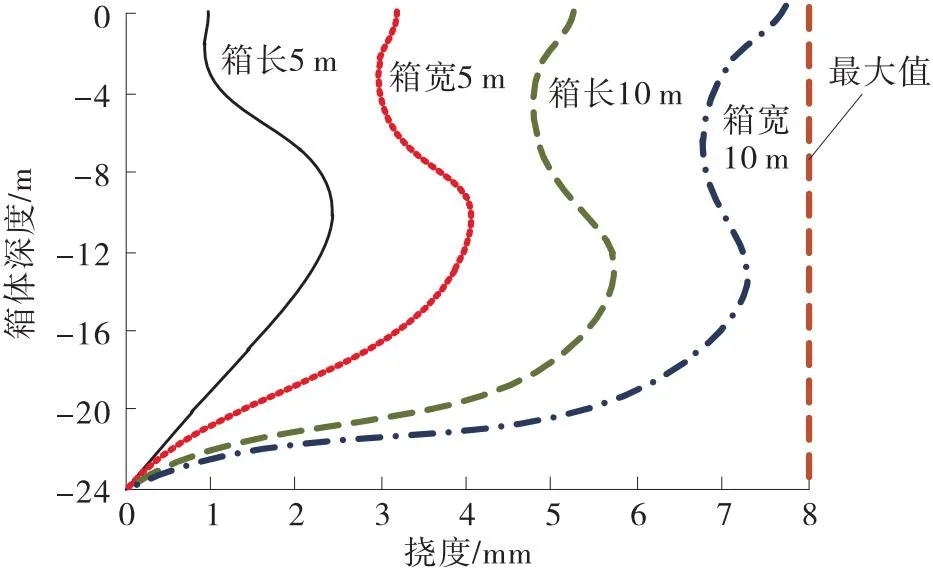

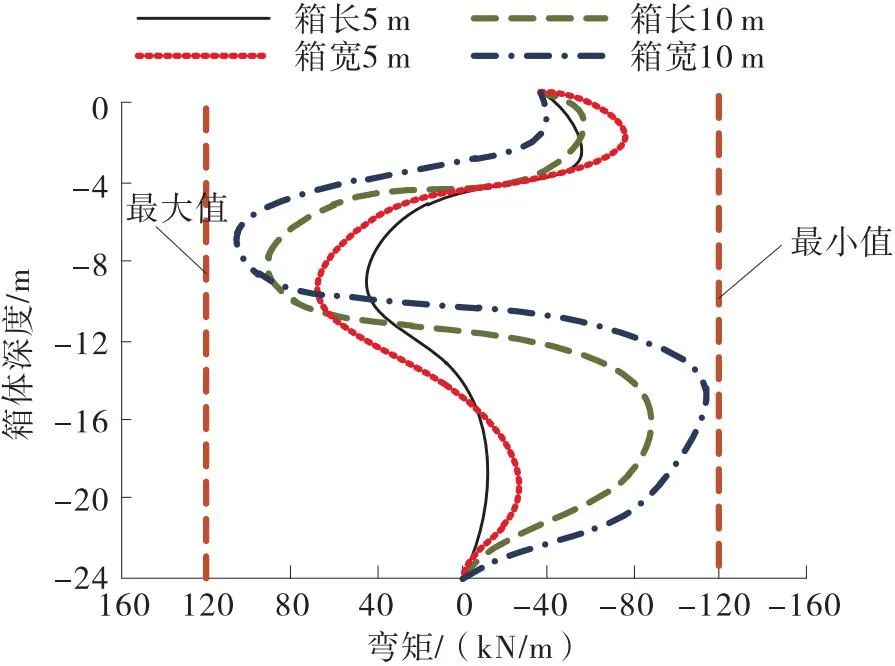

连续箱梁的三维尺寸对于实际工作效果也有较大影响,设定轴向荷载为2.0 MPa,分别改变连续箱长度和连续箱宽度,分析在不同工况下变化范围。由图9、图10可知,在不同长度和宽度下,连续箱的弯矩和挠度存在差异,但是挠度低于8 mm,弯矩始终在-120~120 kN/m之间。由此可以看出,本文提出的工艺优化方法具有极好的优化性能,在宽度和长度改变的情况下,也能够保证正常运行。

图9 不同箱体的连续箱挠度

图10 不同箱体的连续箱弯矩

6 结束语

本文对苏申外港线航道桥梁进行了研究,首先对箱梁顶板和底板的竖向剪应力进行了具体分析,发现连续箱的顶板和底板与腹板交接处的竖向剪应力跟其它区域相比,数值更大。而后考虑基坑开挖卸荷对桥体的影响,引入了地基参数,并根据箱梁截面剪应力分布情况,选用三参数基梁模型构建桥梁的参数模型。根据模型优化连续箱梁悬浇工艺,改变了混凝土浇筑顺序,提高了箱梁施工效率,有利于保障桥梁的强度,提高了桥梁的质量和安全性。