陶瓷基板金属化制备技术的研究进展

张明昌 辛成来 李东亚

摘 要:从陶瓷基板制备工艺等方面综述了提高陶瓷基板可靠性的工艺与方法,主要包括直接镀铜金属化法、厚膜金属化法、直接覆铜金属化法、直接覆铝金属化法和活性钎焊金属化法5种陶瓷基板制备方法,此外还综述了基于上述金属化方法加以创新的制备工艺及结合强度,并对不同工艺所制备的陶瓷基板在实际应用中的缺点与不足进行了阐述,最后对陶瓷基板金属化的发展趋势进行了展望.

关键词:陶瓷基板;金属化;功率模块;结合强度

中图分类号:TB333

文献标志码:A

0 引 言

在集成电路产业中,陶瓷基板材料起到连接与支撑电子器件的作用,在集成电路发展的过程中占据着举足轻重的地位,可以说陶瓷基板的性能决定了集成电路的性能.陶瓷基板是将金属和陶瓷基片通过不同的工艺实现键合,铜(Cu)具有优良的导电性和载流能力,陶瓷具有较好的机械强度,化学性质稳定,陶瓷和Cu两者具有良好的导热性,所以陶瓷基板既具有陶瓷的热稳定性又有金属的电学性能等优点.集成电路产业进入快速发展期,集成电路产业中电力电子功率模块向着更高频、更小尺寸、更大功率与更大电流方向发展,因此,对陶瓷基板的可靠性也提出了更高的要求.本文从陶瓷基板传统制备工艺出发,综述了提高陶瓷基板可靠性的方法,并简述了新制备工艺及性能评价,最后对陶瓷基板金属化的发展趋势进行了展望.

1 陶瓷基板的制备工艺

1.1 直接镀Cu金属化法(DPC)

DPC是在陶瓷表面注入种子层再通过电镀使铜层达到一定厚度,种子层的注入是利用物理气相沉积(磁控溅射与真空蒸镀等)方法在陶瓷表面沉积一层金属层.物理气相沉积属于低温工艺(300℃以下),完全避免了高温对材料或结构的不利影响,也降低了制造工艺成本,但是此时制备的基板也有不足,例如,载流能力差,通常限制在几至几十安培.金属薄膜与陶瓷的结合力决定了陶瓷基板的实用性与可靠性,结合力则受到范德华力和化学键力等影响,其中,化学键力为主要因素.因此,选用铬(Cr)、钛(Ti)、铝(Al)和Cu等一些活性较高、有一定扩散率的金属作为过渡层可以达到较好的附着性能.从导电性能考虑,应选择Cu、银(Ag)和金(Au)等低电阻率的金属;从焊接性能的要求来考虑,应使用镍(Ni)和Cu等高温稳定的金属[1].DPC有以下特点:工艺操作温度低,一般在300℃以下,有效避免了高温对材料的不利影响;电镀沉积Cu层的厚度有限;镀液对环境污染大;金属层与陶瓷层的结合强度相对低,导致基板的可靠性较低[2].Huang等[3]首先通过磁控溅射在陶瓷衬底沉积一层Ti薄膜,然后再通过电镀形成一层Cu膜,最后将基板在860℃烧制30 min,以确保金属膜和陶瓷之间的结合,通过这种方式制备出了氧化铝(Al2O3)-DPC基板和氮化铝(AlN)-DPC基板.除利用物理气相沉积制备陶瓷基板外,还有学者直接利用化学镀Cu工艺在陶瓷表面附着一层Cu薄膜.胡光辉等[4]研究了温度与陶瓷基体上化学镀Cu沉积速度的关系,计算出了Cu沉积的活化能,并且改善了镀液,使镀层性能得到提高.Cai等[5]利用密度泛函理論研究了Cu和AlN表面间的键合特性,研究表明,在沉积过程中,金属原子沉积到N的位置比沉积到Al的位置更稳定.

DPC陶瓷基板还可以实现垂直方向的电互联,但难以满足大功率电路的需求,主要应用于激光与光通信领域小电流器件封装[6].

1.2 厚膜金属化法(TFC)

TFC采用丝网印刷技术将金属化浆料涂覆在陶瓷基片表面,经过干燥、高温烧结使金属层附着在陶瓷基体上的一种制备技术.金属化浆料一般由金属粉末、有机体和玻璃粉或金属氧化物等组成.目前可选择的金属粉末有Ag、Ag/钯(Pd)、Au、Au/铂(Pt)、Cu、Ni和Al等[7-8].其中,Ag和Cu电阻低,抗电迁移性能好,并且成本低,较为适合工业化生产[9],Ag导电浆料占金属市场80%以上的份额[10].金属化浆料中的玻璃粉充当黏结剂的作用,使金属和陶瓷基体结合,并且降低金属浆料的烧结温度.玻璃粉或金属氧化物是厚膜浆料制作中的关键原料,决定了浆料和陶瓷基体的附着性能.经高温烧结后,有机体起到分散功能相和黏结相的作用,并且使浆料保持一定黏度,有机体会在烧结过程中被燃烧掉,剩下的几乎都是纯金属[11].

加入的玻璃粉虽然能降低加工温度、降低生产成本和基板的热应力,但是商用玻璃粉几乎都含有铅元素,对环境和人体都有害.Zhang等[12]提出了一种在厚膜浆料中不使用玻璃粉制备AlN陶瓷基板的方法,通过在AlN底部涂覆一层氧化铜(CuO),随后进行热处理,通过生成氧化亚铜(Cu2O)和中间相组成的界面,实现了CuO和AlN之间的可靠结合.Zou等[13]认为界面处生成的铝酸铜(CuAl2O4)可以很大程度提高结合强度,通过在金属化浆料中掺入金属氧化物,例如,氧化镁(MgO)、四氧化三钴(Co3O4)和氧化铁(Fe2O3)可提高金属化基板的性能,纳米MgO颗粒的掺入会大大降低表面金属层的孔隙率,使金属Cu层和基板之间结合更加紧密,对金属化基板的结合强度有着进一步提高[14].烧结温度也会影响结合的性能,张鹏飞[15]采用反应结合型厚膜工艺制备了AlN陶瓷基板并研究了不同烧结温度对其界面间结合力的影响,结果表明,经过1 075℃烧结30 min,可获得最佳的结合强度,Cu层和基板的最佳结合强度为11.9 MPa.目前,对于Al2O3厚膜浆料的研究已经趋于成熟,但是Al2O3厚膜浆料的研究还是有较大的空间,原因是多数的金属对Al2O3的润湿性效果不好.郑洪雷[16]选择二硼化钛(TiB2)为AlN厚膜金属化主要反应黏结剂,获得了令人满意的结合强度.Ji等[17]采用含二氧化碲(TeO2)-五氧化二钒(V2O5)-CuO玻璃熔块的Cu浆制备了Cu/AlN陶瓷基板,结果表明,在700℃热处理使Cu颗粒密实堆积,从而获得最佳的拉伸强度和最低的电阻率.

金属粉末颗粒的粒径和形貌等对结合性能有着很大的影响.Chen等[18]采用三氧化二铋(Bi2O3)-二氧化硅(SiO2)-三氧化二硼(B2O3)-Al2O3-氧化锌(ZnO)系的玻璃粉制备金属Ag浆,研究发现,该浆料对氮化硅(Si3N4)有着良好的润湿性和结合强度.Zhou等[19]研究了不同尺寸、结构的金属粉末对结合性能的影响,结果表明,金属层结合率和电阻率随着金属Ag粉末的尺寸减小而增加,小颗粒的Ag浆形成更加致密的接触面,结合性能更高,并且片状Ag颗粒的性能要优于同尺寸球形Ag颗粒.

厚膜陶瓷基板采用丝网印刷工艺印刷金属布线层烧结后的金属层厚度一般在10~20 μm,该工艺的制造成本低,操作简单,对加工设备和环境要求低,并且生产效率高,但由于丝网印刷工艺精度限制,同时存在镀层稳定性易受浆料均匀性影响,附着力不易控制等缺点,因此,厚膜印刷陶瓷基板的使用范围受到一定限制.

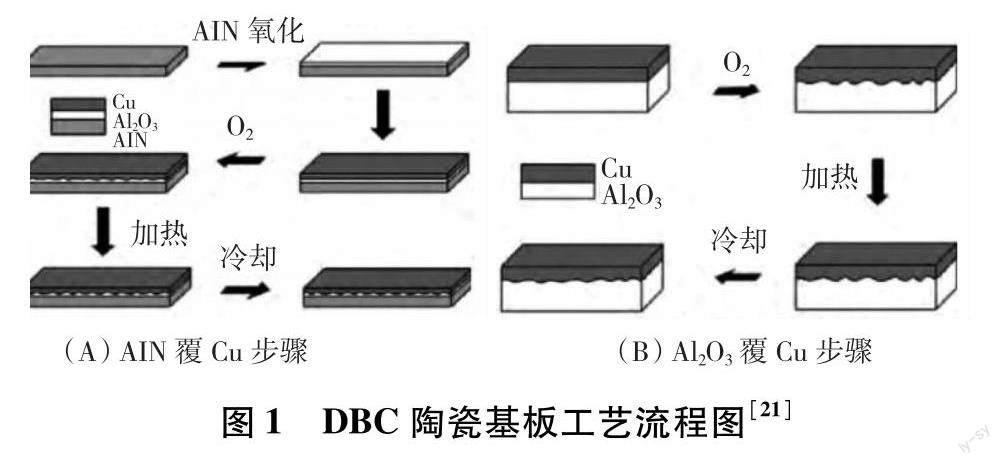

1.3 直接覆Cu金属化法(DBC)

DBC是Al2O3陶瓷和AlN陶瓷键合Cu的一种表面金属化方法,其工艺流程如图1所示.DBC技术最早出现在20世纪70年代,其原理是先在Cu与陶瓷表面处引入少量氧(O)元素,然后在1 000~1 100℃的温度范围内,Cu和O可以形成Cu2O的共晶液相,以此达到润湿的作用,实现陶瓷基板与Cu的冶金结合.Li等[20]通过在Al2O3陶瓷表面涂CuO的方式引入O元素制备了Cu/Al2O3,并研究了预处理温度对润湿性的影响,结果表明,当预处理温度为1 100℃时,接触角减小到22°左右,中间层中连续的偏铝酸亚铜(CuAlO2)有利于Cu熔体与Al2O3之间的润湿性.而对于AlN非氧化物陶瓷,是强共价键化合物,Cu/O共晶液相对AlN的润湿性较差,所以要先对AlN陶瓷基板表面改性来增加Cu/O共晶液相对陶瓷基体的润湿性,以确保Cu和AlN之间结合力,通常采用的方法是进行预氧化处理,使AlN陶瓷表面形成厚度一定、分散均匀且结构致密的Al2O3层,这样覆接的界面就变成为AlN-Al2O3-Cu界面,以确保AlN和Cu之间结合的可靠.

在DBC陶瓷基板的制备过程中,Cu板氧化时间、氧化温度和氧分压对键合的强度也有着较大的影响.王彩霞等[22]研究了预氧化温度和氧分压对Cu箔氧化层物相和厚度的影响,结果表明,当氧分压为500×10-6kPa,预氧化时间为1 h,温度为600℃时,Cu箔表面可以获得均匀致密的Cu2O薄膜,并且氧化膜与Cu结合紧密,有效地提高了DBC基板的结合性能.在过高的氧化温度和氧分压的条件下,Cu箔表面就会生成CuO物相,而且氧化膜会变厚,表面变得疏松,局部出现氧化膜脱落的现象,不利于DBC基板的制备.许昕睿等[23]探究了AlN陶瓷基板表面氧化状态对覆接强度的影响,结果表明,界面结合强度与氧化工艺密切相关,受热应力的影响,空气条件氧化试样的覆接强度大于N2∶O2=10∶1氧化试样的覆接强度,这是因为在N2∶O2=10∶1的气氛下氧化时,氧化层厚度太厚且结构疏松,同时,由于Al2O3与AlN之间的热膨胀系数不匹配,在氧化的过程中产生了张应力,应力随着氧化层厚度的增加而增加,导致覆接强度较差,当氧化层的厚度超过一定值后,在张应力的作用下,AlN和氧化层之间容易产生微裂纹.潘文霞等[24]对AlN陶瓷基板进行了减压直流等离子体喷涂Al,然后在900℃下氧化24 h,结果表明,AlN基板上形成了均匀且与基体附着良好的Al2O3层,有效地改善了AlN与Cu基板的结合性能.谢建军等[25]通过预氧化并在1 000~1 060℃下制备Cu/AlN陶瓷基板时发现,Cu箔和AlN陶瓷之间存在厚度约为2 μm的过渡层,过渡层中主要含有Al2O3、CuAlO2和Cu2O化合物,界面结合强度可以通过提高覆接温度来提高,最大结合强度超过了8.0 N/mm.Hu等[26]采用压力辅助DBC法制备了Cu/Si3N4基板,并研究了预氧化SiO2层厚度对显微组织和热力学性能的影响,结果表明,薄的SiO2层导致界面产物分布不连续,而厚的SiO2导致空隙的形成,当SiO2和Cu2O厚度分别为5 μm和5.9 μm时,具有最佳的综合性能,其热导率为92 W/(m·k),

剪切强度为102 MPa.Barlak等[27]采用離子注入法作为AlN-DBC的预处理方法,取代了传统的热氧化工艺,结果表明,在15 kV的加速电压下,以密度为5×1016ions/cm2的数量注入Ti可获得最佳的结果,制备的AlN基板具有良好的界面结合力,优于传统热氧工艺制备的AlN基板.Cu和O的覆接温度超过1 000℃时,界面会形成较硬的产物CuAlO2,导致覆接的Al2O3基板的内应力较大,抗热震动性能减弱[28].张珊珊等[29]对陶瓷基板在受到反复热冲击过程中的变形情况进行了研究,通过实验发现,在反复受到热冲击的过程中,存在类似金属材料在周期载荷作用下出现的棘轮效应和包辛格效应.在陶瓷基板经受热冲击时,Cu层的厚度也会较大程度地影响覆接的可靠性,Cu层越厚在热冲击实验中就越容易出现裂纹与分层,有些学者已经通过实验和有限元模拟来证明[30].

DBC陶瓷基板应用范围很广,例如,电力半导体模块、太阳能电池板组件和绝缘栅双极二极管(IGBT)等封装器件.但也有如下缺点:制备的过程是利用高温下Cu和O的共晶反应,对设备和工艺要求较高[6];DBC的覆接强度还未能满足某些应用场景的需要.

1.4 直接覆Al金属化法(DBA)

DBA是由DBC工艺技术发展而来的一种陶瓷基片金属化工艺,覆接过程就是利用Al在液态对陶瓷有较好的润湿性实现的,在温度到达Al的熔点(约660℃)以上时,固态Al会发生液化,随着温度的降低Al就直接在陶瓷表面提供的晶核结晶生长,冷却到室温实现两者结合[31],工艺流程如图2所示.

Al具有较低的熔点,优良的塑性,可以缓解界面因热膨胀系数不同引起的热应力,但Al的化学性质活泼,在高温下非常容易生成一层氧化膜.氧化膜的化学性质稳定,结构致密,厚度通常在几十纳米左右,会覆在液态Al的表面,很大程度上降低了液态Al对Al2O3陶瓷的润湿性[32],阻碍陶瓷和Al的结合,使得陶瓷和Al的结合强度降低,可靠性变差.要避免氧化膜的产生,可采用隔绝O2的方法,阻止液态Al表面产生氧化膜从而保证Al和陶瓷的覆接,但在这个工艺过程中或多或少还是存在液态Al与O接触产生氧化膜的现象.因此,将氧化膜去除是保证覆接成功的关键.对此,在覆接过程中需要对液态Al施加一定的压力,来打破表面上的氧化膜实现成功覆接[33].彭榕等[28,34]使用石墨模具,在充满N2的气氛下,将固体Al在660~750℃熔化,然后利用压头将融化的液态Al压入预先放置好陶瓷基片的模具中,660~750℃时氧化膜不会随着液态Al一起流动而是留在熔池内,不含氧化膜的液态Al将会在Al2O3上铺展开并润湿,冷却后就可以获得覆接良好的Al/Al2O3陶瓷基板,此方法在AlN陶瓷上也可以实现覆接.Ksiazek等[35]研究了润湿和黏合性能之间的相关性,结果表明,当温度在1 000℃以下时,润湿角<90°,当温度在1 000~1 100℃之间,润湿角为52~54°,因此润湿角也会影响覆接的质量.

近年来,DBA得到了进一步的发展,并取得了一定的研究成果.井敏[31]采用金属过渡法,在Al2O3陶瓷表面上先覆接一层Cu膜,根据Cu-Al的共晶反应,在低于Al的熔点情况下实现Al2O3陶瓷与Al覆接,制备的DBA基板覆接强度达到11.9 MPa.Wang等[36]在Al与Al2O3之间通过沉积Ni层,在界面附近形成共晶液相润湿基体,实现Al与Al2O3的牢固结合;该研究结果还表明,沉积500 nm厚的Ni膜最高剪切强度可以达到31.5 MPa,导热率可达37.8W/(m·K).Lei等[37]研究了AlN-DBA基板的热循环可靠性,结果表明,在-55~250℃下进行热循环AlN-DBA基板未出现分层,但在此期间发现Al表面发生粗糙化,这被认为是循环热应力下晶界滑动引起的.Ning等[38]在DBA的基础上采用连续铸造键合(CCB)方法制备出了高质量的AlN/Al、Al2O3/Al、Si3N4/Al和碳化硅(SiC)/Al基板.李明鹤等[39]在DBA基础上采用磁控溅射制备了Al/AlN复合基板,当阳极Al2O3膜厚约10 μm,AlN膜约1 μm时,制备的复合基板击穿电压超过了1 350 V,绝缘电阻率达到了17.×106 MΩ,结合强度超过8 MPa.

DBA基板使用Al代替Cu作為金属层,Al2O3-DBA基板和AlN-DBA基板具有优异的导热特性,良好的抗疲劳性能,在热循环的实验中表现出比DBC基板更高的性能[40],为大功率电子陶瓷基板提供了新的选择.但有如下缺点:DBA技术对O含量的控制非常严格,对设备要求也比较高,基板制作成本比较高;DBA工艺的Al厚度一般在100 μm以上,不适合精密电路的制作.

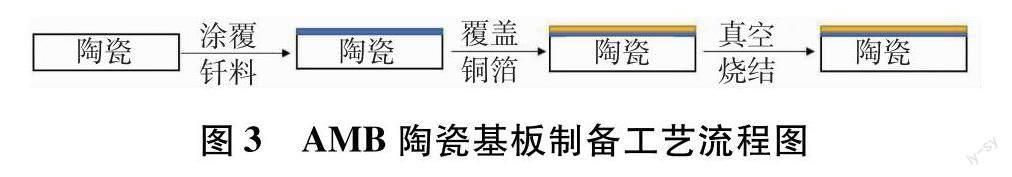

1.5 活性钎焊金属化法(AMB)

AMB是在DBC工艺上进一步优化的一种工艺,AMB陶瓷基板的结构稳定性优于DBC陶瓷基板,其原理是利用丝网印刷工艺将含有少量活性元素的钎料涂刷在陶瓷基板的表面上,然后再覆盖一层Cu放到真空钎焊炉里进行烧结,在高温下钎焊浆料与陶瓷发生化学反应实现冶金结合,工艺流程如图3所示.其中,覆接的Cu可分为无氧Cu和普通Cu,Cu中的O和Cu反应后以Cu2O的形式存在,当与氢气(H2)接触并遇到高温时,Cu中会产生很大的压力,会顺着晶格间隙产生裂纹,这个现象称为氢脆现象,而无氧Cu则不会出现这个问题.若采用活性钎焊法对AlN进行金属化,则不需要对AlN进行预氧化,这是因为钎料直接与AlN基体反应[41].

钎料中常用的活性元素应选择在元素周期表过渡区间具有很强的化学活性、对氧化物和硅酸盐等有较大亲和力的元素,比如Ti、锆(Zr)、钒(V)、Cr、铌(Nb)和铪(Hf)等.这些活性元素在一定温度下与Cu形成液态合金,润湿陶瓷表面.Ti的活性较好、线膨胀系数高及弹性模量大,因此,含有Ti的活性钎料是最常用的,也正是因为Ti的活性较高,纯Ti微粉易被氧化,不易保存,而氢化钛(TiH2)很稳定,在常温空气中不吸潮,不发生化学变化,在真空加热时,分解的还原性H2对表面还有清洁的作用,更有利于金属化,因此可用TiH2替代纯Ti[42].

常用的含Ti钎料有Ag-Cu-Ti、Cu-Zn-Ti、Ti-Zr-Cu、锡(Sn)-Ag-Ti和Ni-Pd-Ti等[43],在多年的发展过程中,Ag-Cu-Ti钎料是研究最为广泛、成熟的,Ag-Cu-Ti钎料几乎对所有的陶瓷都会发生反应,能够润湿大部分的陶瓷,应用范围广,连接强度高,性能稳定[44].Rajendran等[45]研究了Ti和Sn在Ag-Cu-Zr钎料中对Cu/Al2O3-AMB的协同作用,结果表明,含有Ti钎料的润湿角比不含Ti钎料的润湿角要低15°,这说明Ti的存在促进了钎料的铺展.钎料中Ti的含量是决定结合强度的关键因素,Ti含量的增加会使钎料的润湿性能增加,但过多的Ti会使脆性化合物增加,共晶组织减少.Yang等[46]研究了Ti含量对Ag-Cu-Ti/SiC体系润湿角的影响,Ti的加入提高了钎料的润湿性能,当Ti含量从0 wt.%增加到4.5 wt.%时,润湿角从原来的78°减小到26°.吴双[47]改进了Ag-Cu-Ti活性钎料的占比,结果表明,当Ag∶Cu∶Ti=71.25∶23.75∶5时,所获得的陶瓷基板结构致密,未发现空洞等缺陷,并且获得适合此配方的最佳钎焊温度为850℃.Jin等[48]用Ag-Cu-Ti钎料分别与乌(W)箔和钽(Ta)箔制备Al2O3/Cu-AMB,结果表明,含W箔和Ta箔的陶瓷基板剪切强度明显高于不含W箔和Ta箔的陶瓷基板,这是因为W和Ta金属层的热膨胀系数与Al2O3接近.Fan等[49]采用Ag-Cu-Ti+Zn复合钎料钎焊Al2O3陶瓷和Cu,结果表明,钎焊过程中Zn原子的挥发可以促进液体钎料在Al2O3陶瓷表面的铺展,形成均匀的树枝状界面结构,添加了Zn的复合填料在900℃下钎焊20 min,Al2O3/Cu接头的拉伸强度提高到20.89 MPa.

除此之外,钎焊的温度也会影响结合的性能.王帅超[50]研究了不同的钎焊温度对AlN/Cu界面之间微观结构的影响,结果表明,当钎焊温度较低时,陶瓷和钎料之间不能充分反应,生成了一层不连续的反应层,导致了钎料的润湿性较差,当钎焊温度为830~870℃时,界面没有空洞、裂纹等缺陷,随着温度的升高,钎缝中Ag-Cu共晶组织的含量逐渐减少且变得更加粗大.

AMB陶瓷基板的结构稳定性优于DBC陶瓷基板[29],并且AMB工艺过程在1次升温中完成,时间周期短,对陶瓷的适用范围广,广泛应用于绝缘栅双极型晶体管模块及新能源汽车功率模块.

2 热疲劳可靠性的研究

陶瓷金属热膨胀系数不匹配,会在陶瓷金属界面处产生交变热应力[51].交变热应力使陶瓷金属层界面处萌生裂纹,最终导致陶瓷基板热疲劳失效,如金属化层脱皮、翘曲和脱落等(见图4)[52],严重影响高性能电子装置的可靠性,也已成为大功率陶瓷基板失效的主要原因.因此,广大研究学者对陶瓷基板的热疲劳性能进行了广泛研究.

Miyazakia等[51]研究了在-40~250℃热循环下Si3N4-AMB和AlN-AMB基板的可靠性.研究表明,Si3N4-AMB的可靠性优于AlN-AMB基板,Cu层厚度为0.15 mm和0.30 mm的Si3N4/Cu基板即使经过1 000次热循环也未出现分层;而Cu层厚度为0.15 mm厚的AlN/Cu基板经过50次热循环已出现裂纹,Cu厚度为0.30 mm厚的AlN/Cu基板仅在7次热循环后就表现出来明显的分层,如图5所示.Lang等[52]研究了Si3N4/Cu-AMB陶瓷基板在恶劣环境下可靠性的问题,在300℃的温度下储存3 000 h,Si3N4-AMB基板表现出较高的可靠性,但在-40~300℃下进行热冲击3 000次,Cu层发生了严重变形,极大地降低了结合的可靠性.Dupont等[53]研究了Cu/AlN-DBC陶瓷基板Cu层厚度对可靠性和寿命的影响,在-30~180℃范围内,当Cu层厚度为200 μm时,仅在90次热循环后就已经出现了分层,结果表明,陶瓷的断裂是金属材料应变硬化的结果,当陶瓷中的力学约束超过陶瓷的拉伸强度时,就会发生陶瓷断裂,Cu层的厚度越低,陶瓷基体的寿命越高.

3 陶瓷基板制备新工艺

科研人员在上述的陶瓷表面金属化工艺中做了改良及创新,如本课题组提出了一种新型陶瓷金属化的方法实现了Si3N4/Cu的界面结合,其工艺流程是在陶瓷基片上利用磁控溅射技术溅射一层Ti,然后在放电等离子烧结炉(SPS)中制备纳米Cu/Ti-Si3N4陶瓷基板,在等離子体活化作用下,纳米Cu粉末热压在Si3N4陶瓷表面上,成功实现陶瓷和Cu的覆接,并且研究了界面结合机制,结果表明,由分散的钛铜氧化合物(Ti4Cu2O和Ti3Cu3O)和Ti2O层组成的双层结构的接头具有最好的结合性能,同时还认为,在界面处Cu2O会被还原生成由纳米孪晶Cu构成的纳米Cu晶粒,这可能提高界面结合强度[54].同时也有学者认为,纳米Cu层可以有效抑制热疲劳断裂[55],Song等[56]采用激光对Si3N4表面改性,形成的Si和Cu在高温下反应,获得了无缺陷的Si3N4/Cu结合界面,测试结果表明,获剪切强度为18.3 MPa,并且经过1 000次热循环测试后,仍保持99.4%的结合面积.Liu等[57]采用纳米激光辐照AlN表面,对AlN陶瓷进行热分解,通过Al与Cu的共晶反应,成功地将AlN陶瓷与Cu进行了共晶连结.张学斌[58]以薄膜法为基础在界面处添加一层薄膜黏附材料作为过渡层以解决接合强度不足的问题,研究表明,WTi作为黏附层的结合强度最高,Ti次之,且结合强度随黏附层厚度的增加先增大后减小,当采用厚度为200 nm的WTi作为黏附层,制备的Al2O3陶瓷基板的结合力强度大于97.20 N.阳极Al2O3膜作为缓冲层有效地缓解了AlN与Al的热膨胀系数失配的问题,在260℃热冲击下,Al未发生形变,并且AlN膜也没发生破裂.Fei等[59]提出了一种制备Al/AlN陶瓷基板的新方法,在AlN表面覆一层CuO厚膜并进行烧结,将Al放在预处理完后的AlN上,通过400℃预热和660℃最终加热,最后在N2-H2气氛中与AlN结合,力学实验结果表明,剥离强度可以达到15.4 MPa.Atil等[60]采用摩擦堆焊技术实现了Si3N4陶瓷与Al基复合材料结合,Al基层的厚度取决于所用的转速,但结合强度也受到横向速度的影响,涂层厚度达到2.03 mm,结合强度达到42.5 MPa.

最近几年涌现的陶瓷基板金属化方法主要是对陶瓷表面进行处理,例如,在陶瓷表面加工一层活性金属层,以及对陶瓷表面进行改性.但也有学者采用传统的焊接方法,例如,摩擦堆焊來实现陶瓷基板金属化的.不过,很多陶瓷基板金属化的新方法由于自身局限性和目前技术水平的限制无法实现量产,还需加深研究已达到新方法的实用化.

4 结 语

本文从陶瓷基板传统制备工艺出发,综述提高陶瓷基板可靠性的方法,并简述了一些最新的制备工艺及性能评价.陶瓷基板金属化方法主要有DPC、TFC、DBC、DBA和AMB.高新技术的发展对于陶瓷基板的服役要求越来越高(如使用周期延长,服役环境条件更加苛刻等),这对陶瓷基板提出了更苛刻的性能指标.从现有的研究来看,未来陶瓷基板的发展趋势主要有:

1)目前,国内外学者虽然对陶瓷基板金属化的研究比较活跃,但很少涉及由于热疲劳引起的界面微观结构变化的问题.微观结构的变化会很大程度上影响结合强度,因此,还需对热疲劳过程中界面微观结构的演化机制进行深入研究,这对提高陶瓷基板的结合强度具有重要意义.

2)在陶瓷基板的实际服役过程中,有些参数难以通过仪器进行实时测量,例如,随时间变化的应变、应力分布和疲劳寿命等,这些参数可通过数学建模并利用仿真软件进行运算,利用仿真结果对实际情况进行预测,从而达到提升金属化质量的目的.因此,利用仿真软件对残余应力和热力学过程进行模拟仿真为进一步认识陶瓷基板的抗疲劳提供了研究思路,是以后值得深入研究的方向之一.

参考文献:

[1]董政.功率型LED陶瓷基印刷电路板的研究[D].杭州:浙江大学,2012.

[2]程浩,陈明祥,郝自亮,等.功率电子封装用陶瓷基板技术与应用进展[J].电子元件与材料,2016,35(1):7-11.

[3]Huang D,Liu Z,Harris J,et al.High thermal conductive AlN substrate for heat dissipation in high-power LEDs[J].Ceram Int,2019,45(1):1412-1415.

[4]胡光辉,杨防祖,林昌健,等.陶瓷基上化学镀铜[J].电镀与涂饰,2001,20(2):1-4.

[5]Cai X M,Luo Y.Adhesive properties study on the interfaces of AlN and metal of Pd,Ag and Cu[J].Sci China Technol Sc,2011,54(1):11-14.

[6]程浩,陈明祥,罗小兵,等.电子封装陶瓷基板[J].现代技术陶瓷,2019,40(4):265-292.

[7]Wang S F,Dougherty J P,Huebner W,et al.Silver-palladium thick-film conductors[J].J Am Ceram Soc,1994,77(12):3051-3072.

[8]江成军,张振忠,赵芳霞,等.浆料成分对银导体浆料性能的影响[J].特种铸造及有色合金,2008,29(10):804-806.

[9]钱斐.大功率LED用Al2O3陶瓷封装基板的金属化和致密化研究[D].南京:南京航空航天大学,2014.

[10]杨颖,何为,王守绪,等.环氧树脂-银粉复合导电银浆的制备[J].电子元件与材料,2010,29(5):54-56.

[11]Reboun J,Hromadka K,Hermansky V,et al.Properties of power electronic substrates based on thick printed copper technology[J].Microelectron Eng,2017,167:58-62.

[12]Zhang P,Fu R,Tang Y,et al.Morphology of thick film metallization on aluminum nitride ceramics and composition of interface layer[J].Ceram Int,2015,41(10):13381-13388.

[13]Zou Y,Fu R,Liu X,et al.Enhanced adhesion strength of silver paste on AlN ceramic substrate via sintered nano-CuO[J].Ceram Int,2021,47(7):9471-9476.

[14]Tsai C J,Tseng W J,Hsi C S.Interfacial adhesion and microstructure of thick film metallized aluminum nitride substrates[J].Ceram Int,2002,28(1):23-28.

[15]张鹏飞.大功率LED用AlN金属化陶瓷基板的制备及性能研究[D].南京:南京航空航天大学,2016.

[16]郑洪雷.反应结合法厚膜金属化AlN陶瓷的研究[D].天津:天津大学,2007.

[17]Ji S,Shi Y,Chen C,et al.Investigation of interfacial properties of Cu/AlN composite ceramic substrates derived from copper paste containing TeO2-V2O5-CuO glass frit[J].J Mater Sci:Mater Electron,2022,33(16):13339-13351.

[18]Chen Q,Yang H,Lu L,et al.Preparation of lead-free nanoglass frit powder for crystalline silicon solar cells[J].Appl Energy,2013,112:657-662.

[19]Zhou J,Xu N,Yang H,et al.Effect of Ag Powder and Glass Frit in Ag Paste on Front Contract of Silicon Solar Cells[J].Proc Eng,2014,94:1-5.

[20]Li F,Wang W,Dang W,et al.Wetting mechanism and bending property of Cu/Al2O3laminated composites with pretreated CuO interlayer[J].Ceram Int,2020,46(11):17392-17399.

[21]王文君,王双喜,张丹,等.大功率LED封装基板研究进展[J].材料导报,2016,30(17):44-50.

[22]王彩霞,傅仁利,朱海洋,等.直接敷铜技术中铜箔预氧化层的检测与控制[J].电子元件与材料,2018,37(2):69-74.

[23]许昕睿,庄汉锐,李文兰,等.AlN陶瓷基板覆铜技术的研究[J].无机材料学报,2003,18(4):837-842.

[24]潘文霞,吴承康,岡本平.氮化铝基板与Cu和Al的接合及其表面改质效果[J].金属学报,2000,45(1):67-71.

[25]谢建军,王宇,汪暾,等.直接敷铜工艺制备Cu/AlN材料的界面结构及结合性能[J].机械工程材料,2017,41(1):61-64.

[26]Hu J,Wu Y,Li C,et al.Pressure-assisted direct bonding of copper to silicon nitride for high thermal conductivity and strong interfacial bonding strength[J].J Mater Sci,2021,56(32):17994-18005.

[27]Barlak M,Olesińska W,Piekoszewski J,et al.Ion implantation as a pre-treatment method of AlN substrate for direct bonding with copper[J].Vacuum,2005,78(2/4):205-209.

[28]彭榕,周和平,寧晓山,等.铝/氮化铝电子陶瓷基板的制备及性能的研究[J].无机材料学报,2002,17(6):1203-1208.

[29]张珊珊,杨理航,王燕斌,等.覆铜氮化铝陶瓷基板失效机理分析[J].真空电子技术,2018,60(4):1-7.

[30]Tsai M Y,Lin C H,Chuang K F,et al.Failure and stress analysis of through-aluminum-nitride-via substrates during thermal reliability tests for high power LED applications[J].Microelectron Reliab,2016,67:120-128.

[31]井敏.金属直接敷接陶瓷基板制备方法与性能研究[D].南京:南京航空航天大学,2009.

[32]陈建,潘复生.氧化铝膜对铝基复合材料润湿行为的影响[J].材料科学与工程,1999,17(2):85-90.

[33]Kara-Slimane A,Juve D,Leblond E,et al.Joining of AlN with metals and alloys[J].J Eur Ceram Soc,2000,20(11):1829-1836.

[34]彭榕,周和平,宁晓山,等.Al/Al2O3陶瓷接合基板的制备及性能研究[J].无机材料学报,2002,17(4):731-736.

[35]Ksiazek M,Sobczak N,Mikulowski B,et al.Wetting and bonding strength in Al/Al2O3system[J].Mater Sci Eng A,2002,324(1/2):162-167.

[36]Wang Y T,Cheng Y H,Lin C C,et al.Direct bonding of aluminum to alumina using a nickel interlayer for power electronics applications[J].Res Mater,2020,6:100093-1-100093-7.

[37]Lei T G,Calata J N,Ngo K D T,et al.Effects of large-temperature cycling range on direct bond aluminum substrate[J].IEEE T Device Mat Re,2009,9(4):563-568.

[38]Ning X S,Lin Y B,Peng R,et al.Manufacture and analyses of ceramic/aluminum laminated composites[J].Key Eng Mater,2002,224/226:413-416.

[39]李明鹤,彭雷,王文峰.氮化铝-铝复合封装基板的制备[J].电子与封装,2014,14(4):5-8.

[40]Khazaka R,Mendizabal L,Henry D,et al.Survey of High-Temperature Reliability of Power Electronics Packaging Components[J].IEEE T Power Electr,2015,30(5):2456-2464.

[41]Hlina J,Reboun J,Hamacek A,et al.Study of copper thick film metallization on aluminum nitride[J].Scripta Mater,2020,173:23-27.

[42]王洪潇.氧化铝陶瓷与金属活性封接技术研究[D].大连:大连交通大学,2006.

[43]Zou J,Jiang Z,Zhao Q,et al.Brazing of Si3N4with amorphous Ti40Zr25Ni15Cu20filler[J].Mater Sci Eng:A,2009,507(1/2):155-160.

[44]楚建新,林晨光,葉军.陶瓷—金属活性连接用银—铜—钛钎料[J].电子工艺技术,1993,14(3):10-12.

[45]Rajendran S H,Hwang S J,Jung J P.Active brazing of alumina and copper with multicomponent Ag-Cu-Sn-Zr-Ti filler[J].Metals,2021,11(3):509.

[46]Yang J,Huang J,Ye Z,et al.Influence of interfacial reaction on reactive wettability of molten Ag-Cu-X wt.% Ti filler metal on SiC ceramic substrate and mechanism analysis[J].Appl Surf Sci,2018,436:768-778.

[47]吴双.陶瓷覆铜板用TiAgCu钎焊电子浆料制备及焊接性能研究[D].南昌:江西科技师范大学,2020.

[48]Jin B,Huang X,Zou M,et al.Joining of Al2O3ceramic to Cu using refractory metal foil[J].Ceram Int,2022,48(3):3455-3463.

[49]Fan B,Xu J,Lei H,et al.Microstructure and mechanical properties of Al2O3/Cu joints brazed with Ag-Cu-Ti+Zn composite fillers[J].Ceram Int,2022,48(13):18551-18557.

[50]王帅超.氮化铝陶瓷和铜的活性钎焊研究[D].长春:长春工业大学,2022.

[51]Miyazakia H,Iwakiri S,Hirao K,et al.Effect of high temperature cycling on both crack formation in ceramics and delamination of copper layers in silicon nitride active metal brazing substrates[J].Ceram Int,2017,43(6):5080-5088.

[52]Lang F,Yamaguchi H,Nakagawa H,et al.Cyclic thermal stress-induced degradation of Cu metallization on Si3N4substrate at -40℃ to 300℃[J].J Electron Mater,2015,44(1):482-489.

[53]Dupont L,Khatir Z,Lefebvre S,et al.Effects of metallization thickness of ceramic substrates on the reliability of power assemblies under high temperature cycling[J].Microelectron Reliab,2006,46(9/11):1766-1771.

[54]Xin C,Yuan R,Wu J,et al.Fabrication and joining mechanism of Nano-Cu/Si3N4 ceramic substrates[J].Ceram Int,2021,47(3):3411-3420.

[55]Fushimi T,Tanaka Y,Soda S,et al.Thermal fatigue properties of ultrasonically bonded copper joints[J].Appl Sci,2019,9(8):1556-1-1556-10.

[56]Song Y,Liu D,Jin G,et al.Fabrication of Si3N4/Cu direct-bonded heterogeneous interface assisted by laser irradiation[J].J Mater Sci Technol,2022,99:169-177.

[57]Liu D,Chen N,Song Y,et al.Mechanical and heat transfer properties of AlN/Cu joints based on nanosecond laser-induced metallization[J].J Eur Ceram Soc,2023,43(5):1897-1903.

[58]张学斌.镀铜陶瓷基板制备与LED封装应用研究[D].武汉:华中科技大学,2014.

[59]Fei M,Fu R,Agathopoulos S,et al.A preparation method for Al/AlN ceramics substrates by using a CuO interlayer[J].Mater Design,2017,130:373-380.

[60]Atil H B,Leonhardt M,Grant R J,et al.Mechanical and microstructural analysis of friction surfaced aluminum coatings on silicon nitride ceramic substrates[J].Metall Mater Trans A,2023,54(1):121-140.

(責任编辑:伍利华)

Research Progress in Metallization of Ceramic Substrate

ZHANG Mingchang1,XIN Chenglai2,LI Dongya1

(1.School of Mechanical Engineering,Chengdu University,Chengdu 610106,China;

2.School of Architecture and Civil Engineering,Chengdu University,Chengdu 610106,China)

Abstract:This paper summarizes the processes and techniques to enhance the reliability of ceramic substrates from the perspective of their manufacturing,including direct copper plating metallization (DPC),thick film metallization (TFC),direct bonding copper metallization (DBC),direct bonding aluminum metallization (DBA) and active metal brazing metallization (AMB).Additionally,the paper outlines the innovative production processes and bonding strength based on the above mentioned metallization methods,as well as elaborates on the drawbacks and shortcomings of ceramic substrates prepared through different processes in practical applications.Finally,it predicts the development trend of ceramic substrate metallization.

Key words:ceramic substrate;metallization;power module;bonding strength