宝钢湛江钢铁中厚板厂中间水冷技术应用与实现

唐宏进

(上海宝信软件股份有限公司自动化事业本部,上海 201900)

1 现状与问题

宝钢湛江钢铁4 200 mm中厚板厂轧线有粗轧机和精轧机共2台轧机。粗轧机轧制完成后,中间坯在粗轧机和精轧机中间的辊道待温,待温到精轧开轧温度后进入精轧机轧制。通常情况下待温厚度和待温温度与品种及厚度密切相关。品种相同时,待温中间坯厚度越厚,待温目标温度越低,待温时间越长。

厚板待温通常有两种途径:空冷和水冷。空冷是依靠自然环境温度进行冷却,水冷是通过冷却水对中间坯上下表面浇水进行快速冷却。湛江4 200 mm中厚板厂未投用中间水冷时待温方式只有空冷。空冷待温所需时间较长,以中厚板厂常见的50 mm厚度结构钢Q355B为例,待温厚度通常为90 mm,中间坯采用空冷自然冷却时长可达600 s。为缓解空冷待温时间长的影响,采用多块钢组坯待温的生产方式,即粗轧机轧制完的几块中间坯在精轧入口组成队列,几块中间坯一起空冷待温,后续中间坯到精轧轧制区待轧时就缩短了需要的空冷时间。

只采用空冷方式待温存在节奏慢,效率低的问题:

(1) 空冷待温冷却速度慢,钢板品种或者厚度跳跃稍大,精轧机时常需要等待空冷过程完成才能进行轧制。

(2) 粗轧机和精轧机道次数量为刚性,只能多1道次或者少1道次。多块钢组坯控制的数量也是刚性的,只能多1块或者少1块。所以无论轧制计划怎么安排,轧机道次怎么计算,两台轧机总是无法完美匹配,日常精轧机轧制时常遇到需要空冷20~60 s的短暂等待时间。

随机抽取湛江厚板的生产数据(2020年7月21日—7月22日),对钢板的待温时间进行了统计,中间坯待温时间达到2.45 h,占生产时间的8.17%。中间待温对轧制节奏的影响十分明显。

为了缩短中间坯待温时间,湛江4 200 mm中厚板厂在粗轧和精轧之间的辊道上安装了中间水冷装置,通过中间水冷和组坯空冷相结合的方式降低中间坯在辊道上的待温时间,提升轧线的生产能力。

2 中间水冷装置技术参数

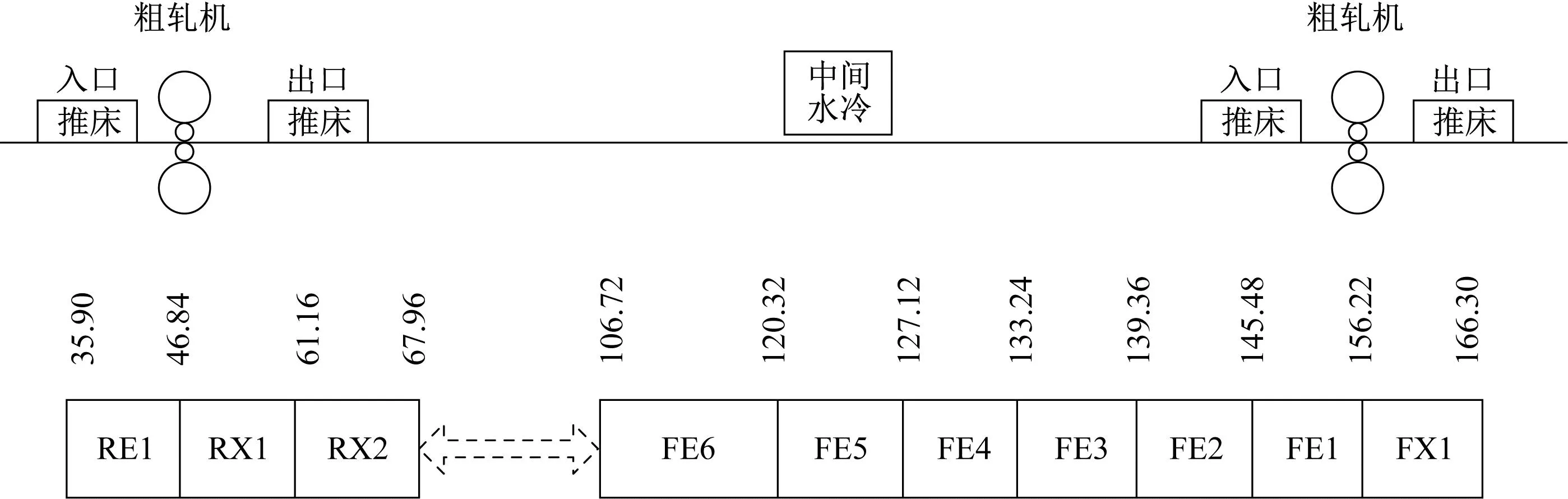

新增的中间水冷装置在粗轧机与精轧机之间,位置如图1所示,装置安装在精轧入口FE5辊道上,坐标位于122~127 m之间,设备长度4 m。中间水冷有上下两个管路,每路各有6组集管,总水冷水量800~1 000 m3/h。上下管路总集管之上各安装1个流量调节阀,用于控制中间水冷流量。上下总集管上还各安装1个流量计,用于检测总管路实际流量。上部管路上装有1个开关阀,用于在非中间水冷状态下的管路排水。

图1 中间水冷装置示意图Fig.1 Schematic diagram of intermediate water cooling device

非水冷情况下,两个调节阀关闭,关闭供水,同时6个排水阀打开。当过程计算机有下发中间水冷设定值(即需要中间水冷),两个调节阀会根据流量设定值打开,同时6个排水阀关闭,保证实际供水流量与设定流量一致。当板坯水冷完毕,两个调节阀会关闭供水,排水阀同时全部打开,将管路中的积水排干。

3 控制实现过程

宝钢湛江4 200 mm中厚板厂轧线控制系统控制器为西门子TDC,整条轧线的自动化控制系统采用的是西门子公司的全流程自动化方案。为不影响原有程序架构,中间水冷程序在原有轧线控制程序基础上新增和修改,程序编写在轧线辅助功能程序(MSF)里。主控TDC控制器的Profibus网络下新增一个ET200站,用于中间水冷现场信号的输入及中间水冷设备相关阀的输出。

中间水冷使用逻辑如下:粗、精轧机之间只有1块中间坯时,板坯可进行多道次的中间水冷;精轧入口区有多块钢组坯时,组坯的第1块板坯在分离至精轧机前时进行1道次的水冷后进入精轧轧制区等待轧制。

3.1 多道次水冷

多道次水冷应用于粗轧机和精轧机之间的辊道上只有1块待轧板坯时。粗轧机轧完中间坯后,过程计算机将计算中间坯到目标温度所需要的水冷道次、水冷速度、中间水冷的流量,这些值经过设定值处理程序(SDH)下发至轧线协调程序(LCO)。

为实现多道次的自动水冷,LCO精轧入口区程序中需要新增向前水冷轧制步(轧制步代码4900)和向后水冷轧制步(轧制步代码4910),两个轧制步用于多道次水冷的控制。

中间坯从粗轧区域进入精轧入口区时,在水冷装置下以设定速度来回水冷,水冷完设定的道次后,中间坯离开水冷装置进入精轧轧制区进行轧制。

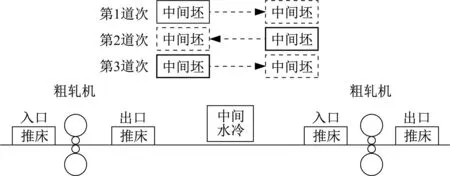

如果设定水冷道次大于1且满足多道次水冷条件,精轧入口区的轧线协调程序将启动多道次水冷程序。中间坯在进入水冷装置前冷却水打开,中间水冷实际流量达到设定流量后,中间坯按设定的水冷速度穿过水冷装置进行水冷。奇道次时,执行向前水冷轧制步(4900),中间坯按设定的水冷速度往精轧机方向运动,当板坯尾部位置超过中间水冷装置末端位置时,向前水冷步结束,实际水冷道次数增加1道次,奇道次水冷完成,LCO跳转到偶道次水冷轧制步(4910)。偶道次水冷时,中间坯按设定的水冷速度往粗轧机方向运动,中间坯映像头部位置小于中间水冷装置起始位置时,偶道次水冷步骤结束,实际道次数增加1道次。当水冷道次等于L2设定道次时,多道次水冷过程完成,中间坯将进入精轧轧制区进行下一步轧制。多道次水冷过程如图2所示。

图2 多道次水冷过程示意图Fig.2 Schematic diagram of multi-pass water cooling process

3.2 单道次水冷

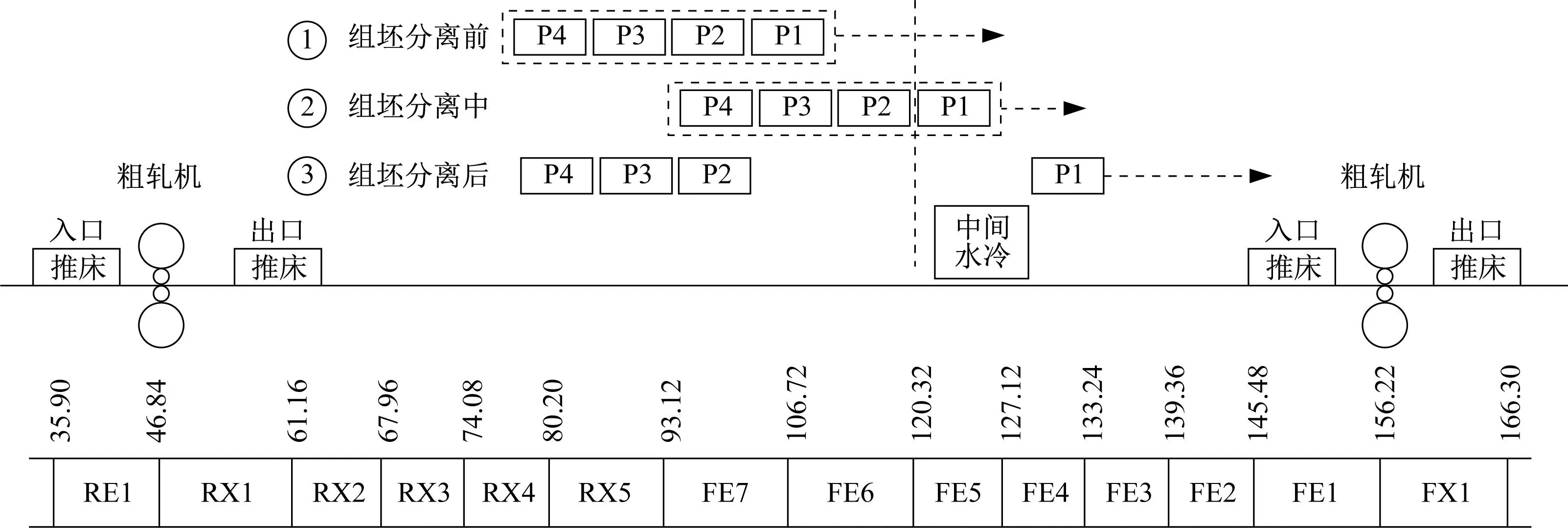

组坯空冷是中间坯冷却经常采用的方式,即粗轧轧完的中间坯在精轧入口依次组成1个队列一起摆动自然冷却。精轧轧制区空时,组坯队列中的第1块中间坯分离出队列进入精轧轧制区去等待轧制。

为了使多块钢组坯空冷和中间水冷同时使用,多块钢组坯中的第1块中间坯在分离并前往精轧轧制区的过程中,对经过水冷装置的中间坯进行单道次水冷,即在组坯的第1块中间坯分离过程和往精轧机前推床行进的过程中,打开中间水冷装置的水阀,中间坯在通过中间水冷装置时,对组坯分离过程中的第1块中间坯进行1道次的水冷。

由于中间水冷安装在122~126 m的位置,原组坯分离点在133.24 m处,若按原有分离点组坯分离,第1块中间坯尾巴离开原分离点时,后续的板坯也会进入中间水冷装置,造成后续板坯的水冷不受控,影响后续板坯的温度控制。为了精准地对组坯的第1块中间坯进行水冷,需将组坯分离点往粗轧方向前移,从133.24 m提前至FE6和FE5辊道交接点120.32 m处,距离中间水冷装置还有1 m多的空间,保证了在分离过程中,第2块中间坯不会进入中间水冷,也解决了板坯分离过程中因为中间坯过长出现板坯头部进入精轧轧机仍未完成分离动作的问题。图3为多坯组坯分离时单道次水冷的过程。

图3 组坯单道次水冷示意图Fig.3 Schematic diagram of single pass water cooling

4 实现效果

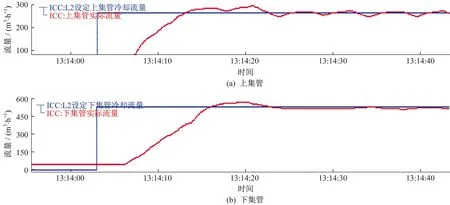

中间水冷装置上下集管的冷却流量由过程计算机计算并设定,自动化系统根据设定流量对两个调节阀进行比例积分调节,控制中间水冷流量。上下集管的流量控制的PDA如图4所示,上下阀的响应时间和响应速度较为一致,实际流量在达到设定值后也比较稳定。

图4 水冷时冷却水流量PDA曲线Fig.4 PDA curves of cooling water flow rate during water cooling

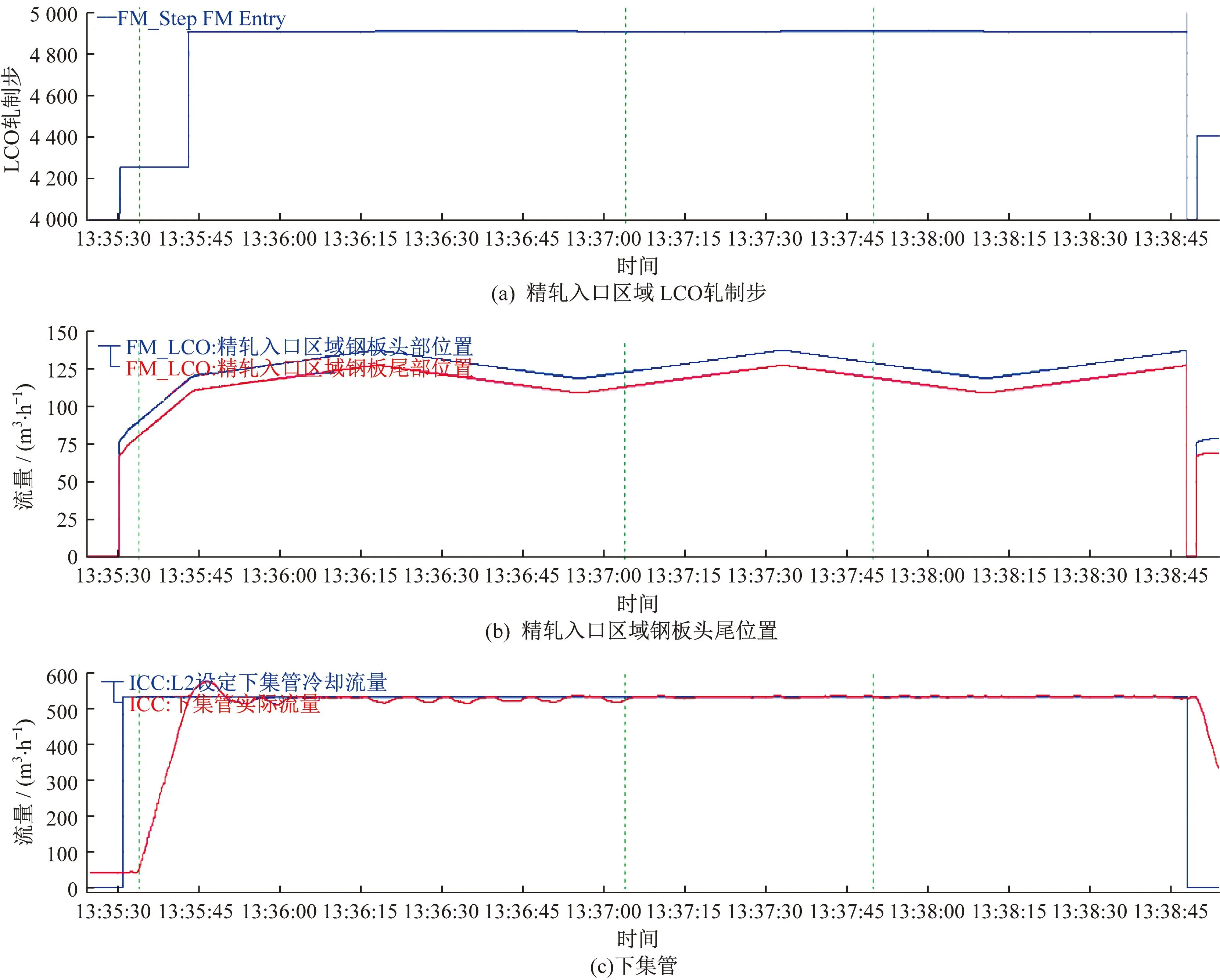

图5为5道次中间水冷时的PDA,精轧入口区的轧制步正常地跳入向前/向后水冷轧制步(4900/4910),从精轧入口区域板坯的头尾位置可以看出中间坯在中间水冷中按照过程计算机设定的道次和速度进行正常水冷,在水冷完成之后跳出水冷轧制步,进入精轧轧制区进行下一步的轧制。中间坯在进入水冷装置前,上下集管的实际流量就提前达到了设定值,水冷过程中流量也十分稳定。

图5 多道次水冷PDAFig.5 PDA curves of multi pass water cooling

单道次水冷的PDA曲线如图6所示,板坯头部位置在到达水冷装置前,冷却水实际流量达到设定的流量,精轧入口区组坯的板坯正常进入分离过程(轧制步4850),在分离过程和进入精轧轧制区的过程中对板坯进行了单道次的水冷。

中间水冷投用后缩短了中间坯待温的时间,特别对厚度60 mm以上的中间坯效果显著。在环境温度为27 ℃,中间水冷总管设定流量约800 m3/h的条件下,温度为980 ℃、厚度为80 mm的中间坯以1.0 m/s速度经过中间水冷装置时,每道次能降温30 K。中间坯经过5道次水冷后温度降为830 ℃左右,之后进行40~60 s的空冷返红就能降到790 ℃左右的开轧温度。中间坯待温至精轧开轧温度总耗时约200 s,在相同环境及冷却效果的情况下,如果只使用空冷降温待温时间约需360 s,中间水冷的投用减少了约160 s的待温时间,加快了轧制节奏。

5 结语

中间水冷系统与轧线主控系统及轧机模型系统实现了有效融合,扩展了原有轧线系统的功能及效率。中间水冷与多块钢组坯空冷的结合减少甚至消除了由于控温带来的精轧机等待时间,提升了轧线的轧制节奏,有益于轧线产量的提高。