石墨烯改性润滑油添加剂的研究进展*

李 爽,王良旺,张双红,文 芳,朱建康,熊 磊

(广州特种承压设备检测研究院,广东省质量监督石墨烯及功能产品检验站,广东 广州 510663)

摩擦、磨损是生产生活中遇到的严重问题之一,摩擦和磨损会损耗大量的能源,使机械传动部件磨损失效,降低使用寿命。随着现代工业的发展以及机械制造技术的日益提高,出现了大量高速、重载的工作状态,从而对润滑油的高温承载能力以及减摩抗磨性能提出更高的要求。润滑油添加剂对于改善润滑油性能至关重要[1]。目前的润滑油市场中,传统润滑油依然占据主导地位,但由于其润滑能力有限以及传统润滑油中添加的含硫、磷、氯等元素的添加剂对环境造成严重污染,无法满足现今的工作需求。因此,人们在取代传统添加剂ZnDDPs等方面进行了大量的研究。在过去的几年中,纳米结构铺设材料(如石墨烯、h-BN、MoS2、WS2)在基础研究方面取得了显著进展,这表明了它们在润滑方面的应用潜力。因此,新型润滑油添加剂的研究受到国内外众多学者的广泛关注,而其中纳米材料作为润滑油添加剂的研究逐渐成为当前研究的热点之一[2]。

纳米润滑油添加剂集抗极压性、抗磨性、润滑性优点于一体,与传统的有机润滑剂添加剂相比,其化学稳定性更强,可以很好地适应高负荷、低转速的条件,并且比有机添加剂排放更少的有害物质,毒性更低,纳米材料添加剂可以使摩擦后期摩擦因数降低,这是常规载荷添加剂不能解决的难题[3]。当前研究的纳米润滑添加剂的种类繁多,如表1所示。其中石墨烯拥有独特的二维纳米层状结构,力学强度很高并且导热能力强[4-5],被认为是一种优异的减摩抗磨添加剂。世界各地的研究人员都在非合成润滑油和合成润滑油中使用石墨烯类添加剂,包括石墨烯、还原氧化石墨烯、氧化石墨烯和其他石墨烯类添加剂,以改善接触面的润滑条件。研究表明,以适量的石墨烯添加剂为纳米滑动轴承,可以降低摩擦系数,并以摩擦吸附膜的方式明显增加润滑油的承载抗磨性[6-8]。石墨烯的独特的性能使得其成为润滑领域研究的热点,并展现出较为广泛的应用前景。然而,高极性石墨烯纳米薄片与非极性矿物润滑油的不相容性导致分散较差,它们在工业润滑油中的应用是一个巨大的挑战[9-11]。现今,一般通过物理添加分散剂(表面活性剂)或者功能化修饰解决石墨烯分散的问题,但是物理修饰的石墨烯的润滑稳定性较差,这是因为表面活性剂分子在恶劣的摩擦工况下易分解和退化,且分散剂使用可能影响石墨烯摩擦学性能,所以选择合适的功能化分子来修饰石墨烯是研究的热点[12-15]。

本文综述了石墨烯作为润滑油添加剂时比较常用的技术改性方法,分别从有机分子改性、纳米粒子改性以及离子液体改性技术三个方面总结了石墨烯添加剂的研究进展。阐述了石墨烯作为润滑油添加剂的润滑机理,指出目前石墨烯作为润滑油添加剂存在的一些问题,并对未来的发展趋势进行了展望。

1 石墨烯作为润滑油添加剂的润滑机理[17-18]

(1)成膜机理

石墨烯的二维片层结构和小尺寸特点使其具有高的比表面积,极易进入摩擦接触面形成物理膜,物理膜可以分隔两个接触面,防止两个滑动面直接接触。随后物理膜随着摩擦强度的增加而破裂,从而促进了润滑剂与局部接触面之间的化学反应。这种化学反应形成了一种新的摩擦学薄膜,并逐渐取代了物理薄膜,这种薄膜存在于局部接触面上,提高了材料的摩擦学性能,如图1a所示。

(2)自修复机理

由于制造技术的固有限制,接触面仍显粗糙,纳米材料可以填充摩擦表面的凹面,使之光滑。摩擦表面在高压下紧密结合,从而产生摩擦和磨损,纳米颗粒可以沉积填充到相互作用的凹面,弥补质量损失,从而减少磨损,如图1b~图1c所示。

(3)滚珠机理

纳米石墨烯粒子通过摩擦修复而分散形成“类轴承”,将滑动摩擦转化为滚动摩擦,从而降低摩擦系数,表现出优异的抗磨性能,如图1d所示。

(4)影响流体的阻力和粘度

在流体动力润滑条件下,两个摩擦表面被流体动力流完全隔开,粘度是润滑摩擦力和承重的主导因素。而润滑油的粘度取决于流体的流动和流体的阻力,在正常载荷作用下,二维石墨烯材料沿流体方向有序排列,使相邻流体层间动量传递减少,粘度降低。

(5)其他方面

石墨烯固有的性能优势:①石墨烯较高的化学稳定性,在基材上的吸附有助于防止化学物质的侵蚀,从而减缓材料的腐蚀和氧化,进一步减少滑动面的磨损;②优异的高温性和抗氧化稳定性,极长的高温使用寿命;③具有良好的抗水淋性能,能在苛刻环境下提供防锈抗腐蚀保护。

2 石墨烯有机分子改性润滑油添加剂

在石墨烯的缺陷和端基处的活性位点上烷基化改性,使石墨烯接枝上有机长链,从而增加其在油中的分散性能是一种常用的方法。例如Lin等[19]证实使用硬脂酸与油酸对石墨烯进行了表面改性,可以使石墨烯较好的分散到350SN基础油中,利用四球摩擦磨损试验机考察了润滑油的减摩抗磨性能,发现相比于基础油,含石墨烯的润滑油的抗磨减摩性能和承载能力均有所提升。Yang等[20]利用硬脂胺、十二烷胺和辛胺对氧化石墨烯进行改性,增加其在聚烯烃基质的溶解性。随着改性剂十八胺、十二胺到辛胺的烷基链长的缩短,烷基胺功能化石墨烯的测量厚度逐渐减小,这表明长链烷烃有利于石墨烯更好的分散在有机溶剂中。

Choudhary等[21]也探讨了不同烷基链长度(Cn=8、12、18)的烷基胺对氧化石墨烯进行改性后的分散性能,研究发现,烷基化石墨烯在烃类溶剂中的分散性随着烃类溶剂和连接在石墨烯上的烷基基团的链长的增加而增加。十八胺功能化石墨烯(ODA-Gr)在十六烷中的分散时间较长,将其作为十六烷的添加剂,并探讨了其对十六烷润滑性能的影响,发现在十六烷中添加0.06 mg·mL-1ODA-Gr时,其摩擦、磨损量相对于纯十六烷分别减少了26%和90%,但是烷基化氧化石墨烯中氧官能团的存在可能降低了石墨烯纳米薄片的杨氏模量,因此,烷基化氧化石墨烯的抗磨性能没有明显改善。

接着该课题组[22]继续研究了长链烷烃(十八烷基胺ODA)接枝含氧官能团较少的rGO作为商用10W-40发动机润滑油的添加剂的摩擦磨损性能,无添加剂的10W-40润滑油、添加有ODA-rGO、和添加ODA-GO的润滑油的摩擦磨损性能如图2所示:添加有ODA-rGO的润滑性能整体优于ODA-GO的润滑油。这可能是由于氧化石墨烯中氧的存在降低了接触界面下GO层间的剪切强度,从而使GO与GO之间的摩擦比rGO与rGO之间的摩擦要大。ODA改性rGO润滑油的可以稳定达1个月以上。

图2 无添加剂的10W-40润滑油、添加有ODA-rGO、 和添加ODA-GO的润滑油的摩擦磨损性能图Fig.2 Tribological characteristics (friction coefficient and WSD) of 10W-40 lube oil and ODA-rGO sheets blended with 10W-40 lube oil

Mungse等[23]接着用十八烷基三氯硅烷(OTCS)和十八烷基三乙氧基硅烷(OTES)分别对氧化石墨烯(GO)和还原氧化石墨烯(rGO)进行烷基化接枝改性,探讨接枝密度对rGO和GO在多元醇润滑油中分散性和润滑能力的影响。实验结果表明GO-OTCS接枝密度最大,而rGO-OTES接枝密度最小,整体稳定性为GO-OTCS>GO-OTES>rGO-OTCS>rGO-OTES;而对于摩擦性能来说,添加rGO-OTCS的润滑油的摩擦性能较优于GO-OTCS,这可能是由于rGO的层状结构可以提供了更好的减阻性能。

图3 不同方法(油酸、硬脂酸、蓖麻酸、KH570、TMS-TTS) 改性石墨烯润滑油的吸光度Fig.3 The absorbance of oil with graphene modified by different methods

天津大学[24]系统地探讨了不同改性剂油酸、硬脂酸、蓖麻酸、硅烷偶联剂KH570、钛酸酯偶联剂TMS-TTS改性石墨烯后在基础油中的分散性能、理化性能和摩擦性能。实验得出,油酸与硬脂酸改性(质量比为5∶3、80 ℃)的石墨烯分散效果最佳,如图3所示。且改性石墨烯对润滑油理化性能影响较小;当添加量为0.06wt%时减摩抗磨性能最好,摩擦系数下降了30%,磨斑直径减小了20.8%,最大无卡咬负荷是加剂前的1.335倍,表明改性后的石墨烯润滑油具有优良的摩擦性能。

Wang等[25]利用相转移法制备了超低浓度氧化石墨烯纳米片作为润滑剂添加剂。合成原理为:将GO超声分散到水中,随后将油酰胺逐滴加入到GO分散液中,并由于静电吸引使油酰胺自发吸附在氧化石墨烯纳米片表面,从而使GO具备疏水性从水性转移到油相。具体流程如图4所示。SRV-4摩擦磨损试验研究了不同浓度氧化石墨烯对十六烷的摩擦磨损行为。实验得出在10 mg/L氧化石墨烯的作用下,十六烷的稳态摩擦系数(COF)约为0.146。

图4 相转移法合成石墨烯润滑油原理示意图Fig.4 Schematic diagram of phase transfer method

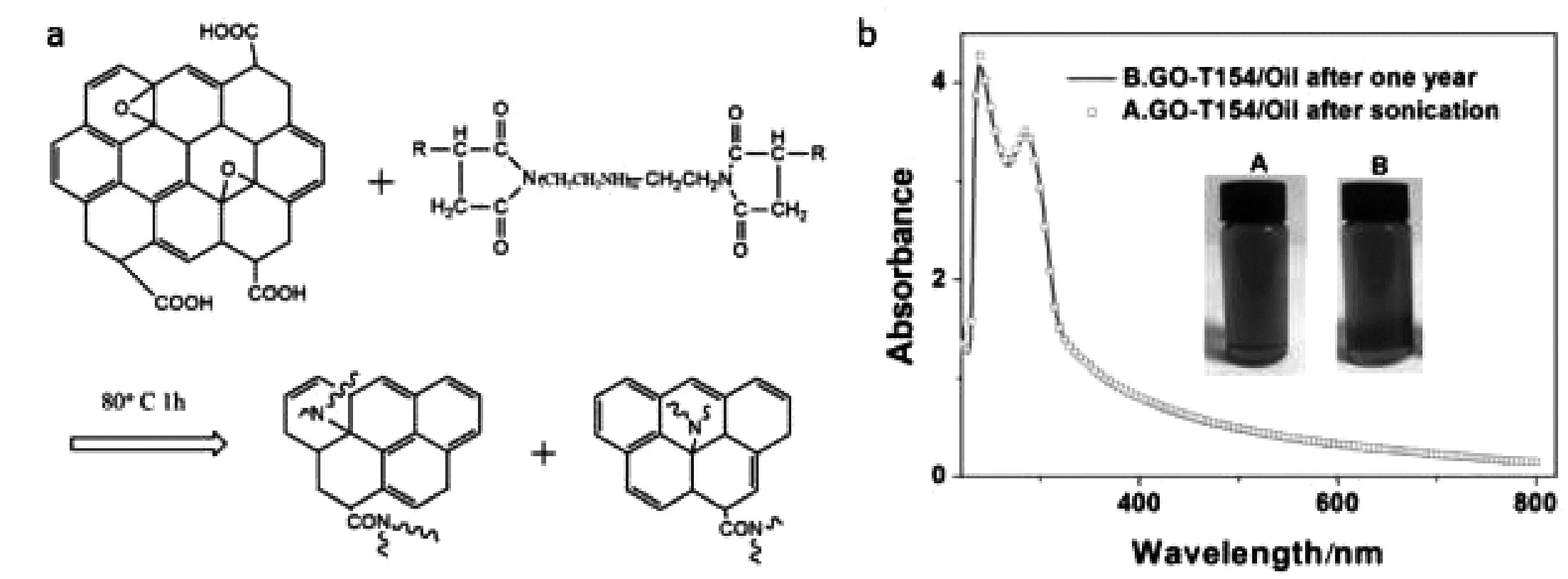

油酸和硬脂酸等小分子改性石墨烯解决了石墨烯在润滑油中的基本分散问题,但是在摩擦过程中,它们在摩擦热的作用下容易分解,石墨烯润滑油的长期存储问题仍没有得到解决。Bao等[26]将高分子量的聚异丁烯丁二酰亚胺(T154)接枝改性氧化石墨烯(GO-T154)并将其分散到PAO4基础油中,制备出可长期存储的石墨烯润滑油,图5a为T154改性氧化石墨烯的过程。该润滑油具有高的热稳定性和分散性,其可以存储一年以上而无明显沉淀,如图5b显示GO-T154润滑油分散一年后与刚刚超声分散的溶液的紫外-可见光谱基本重合。摩擦实验得出:添加0.2%GO-T154时,润滑油的耐磨性能最优,摩擦系数降低了54%,磨损率降低了60%。GO-T154的成功制备有望实现石墨烯在润滑油中的工业应用。

清华大学张晨辉教授等[27]成功开发出一种将十八胺、二环己碳二亚胺对石墨烯进行化学改性并与以聚异丁烯丁二酰亚胺为主的有效分散剂相结合的分散方法,使石墨烯在基础油中具有显著的分散稳定性。改性石墨烯(0.5wt%)与分散剂(1wt%)在PAO-6中的稳定分散时间可达120天左右,是目前报道的最长分散时间。同时,该润滑剂在正常载荷为2N的情况下,对钢球板式摩擦系统的摩擦学性能有显著改善。滑动面间的摩擦系数为~0.10,板上的磨痕深度为~21 nm,与纯PAO-6相比,磨痕深度分别减小了约44%和90%。

利用有机分子改性石墨烯的较为成熟,条件温和,可以进行大量生产;但是该方法需要将石墨烯氧化后再进行改性,氧化过程中含氧基团的引入会破坏石墨烯的大π共轭结构,进而影响了石墨烯的本征性质;而且小分子改性后长期稳定性有一定的限制,因此需要对改性方法和反应选择的改性剂进行进一步的探索。

图5 T154改性GO反应示意图(a);GO-T154润滑油悬浮液经超声处理并沉降1年后的紫外-可见光谱图 (A放置一年,B刚制备超声后)(b)Fig.5 Schematic diagram for the modiflcation reaction between GO and T154 (a);UV-vis spectra of GO-T154/oil suspensions after sonication and settling for one year (b)

3 石墨烯负载纳米粒子改性润滑油添加剂

尽管石墨烯作为润滑添加剂已展现出优异的摩擦学性能,但仅凭石墨烯自身的润滑效果难以满足某些极端摩擦条件下的润滑需求。且研究发现在石墨烯表面负载纳米粒子可以支撑石墨烯的片层结构,增大层间距,这可以有效抑制(氧化)石墨烯团聚,而且纳米粒子修饰的石墨烯既能保持石墨烯和纳米粒子的原有性能,又能产生良好的协同效应。

在探讨润滑油添加剂的过程中,科学家发现纳米金属粒子和金属氧化物也是一种良好的减磨抗磨润滑油添加剂[28-30]。而将纳米石墨烯与纳米金属或金属氧化物复合制备出复合材料也是一种新型的润滑油添加剂,石墨烯纳米薄片和端部纳米颗粒在摩擦过程中具有协同作用,可以显著改善接触面的摩擦学行为,且其摩擦学特性比单一的纳米粒子更为优异。

Song等[31]利用简单水解和高温煅烧,使α-Fe2O3表面的羧基与Fe形成单配位或双配位络合物,该络合物再与GO表面的羧基发生配位反应,从而制备了GO/α-Fe2O3复合纳米润滑添加剂,研究发现α-Fe2O3在GO表面的均匀沉积,抑制了氧化石墨烯的二次团聚。

Meng等[32]借助于超临界二氧化碳(ScCO2)流体,将金纳米粒子将金纳米粒子负载到GO纳米片层上,制备出一种节能润滑油Sc-Au/GO添加剂。油胺改性后的Sc-Au/GO可以良好的分散在基础油PAO6中,球盘摩擦试验机测定表明:Sc-Au/GO添加剂的减磨和抗磨性能优于GO、Au纳米粒子以及常规方法制得的Au/GO,且Sc-Au/GO添加剂制得的润滑油的摩擦系数和磨损率分别降低33.6%和72.8%。

Zhou等[33]通过一步水热法将ZrO2装载到rGO纳米材料上制备出rGO/ZrO2纳米复合添加剂。48 h分散性能测试表明rGO/ZrO2在基础油中的分散能力优于单独的ZrO2、rGO以及石墨。由于两种纳米粒子配位片层之间的弱范德华相互作用,这种纳米复合添加剂表现出优异的耐摩擦磨损性,与无添加剂的润滑油相比,摩擦系数从0.263降低到0.118,磨损率降低了93.6%;而且添加rGO/ZrO2后的基础油的承载能力也从100 N提高到450 N。

Meng等[34]采用超临界水解和热分解相结合的方法合成了氧化铜/还原氧化石墨烯(CuO/rGO)纳米复合材料。rGO纳米薄片上高度分散的CuO纳米粒子呈球形,直径约为6 nm,具有以基底为中心的单斜晶体结构。在边界润滑条件下,利用球盘式摩擦试验机摩擦磨损试验机对作为10w-40发动机油润滑添加剂的CuO/rGO纳米复合材料进行了研究。与纯10w-40发动机油相比,0.06wt%~0.18wt% CuO/rGO的发动机油的摩擦系数和磨损率分别降低了46.62%和77.05%。纳米添加剂CuO/rGO的润滑性能优于rGO、CuO及其机械混合物。此外,还研究了纳米添加剂rGO、CuO、混合物和CuO/rGO对改性机油的流变行为和弹性流体动力润滑(EHL)油膜的影响。结果表明,在0~60 ℃的试验温度范围内,这些纳米添加剂可以在一定程度上提高发动机油的粘度。纳米添加剂CuO/rGO的加入使体系的粘度显著增加,这与添加CuO/rGO纳米添加剂后发动机润滑油的EHL膜相对于未添加的EHL膜的增厚和EHL状态的增强相一致。

图6 GNS/MoS2-NFs和GNS/MoS2-NPs的合成原理图Fig.6 The schematic illustration of the synthesis procedure of GNS/MoS2-NFs andGNS/MoS2-NPs

另外,很多层状材料,例如石墨、二硫化钼、六方氮化硼等也被广泛的用作固体润滑剂[35-36],也可用于与石墨烯的复合。Gong等[37]将纳米尺寸的二硫化钼沉积在石墨烯上(MoS2/Gr),并将其作为润滑油添加剂添加到聚二醇基础油中。热导率(TC)和流变学测试表明MoS2/Gr的加入可以增强基础油的热导率和粘弹性;摩擦学测试表明添加MoS2/Gr的润滑油的摩擦磨损性能优于单独添加MoS2、Gr以及两者的机械混合物,其卓越的润滑性能是因为在金属接触面形成了含有MoS2、FeO/Fe3O4、FeOOH、FeSO4/Fe2(SO4)3及含C-O键化合物的润滑膜。Song等[38]分别采用水热法和化学气相沉积法制备两种不同沉积形貌的二硫化钼/石墨烯复合材料,并将其分散到钛酸二丁酯中比较两者性能。水热法合成的GNS/MoS2-NFs中的MoS2纳米花点缀在石墨烯上,而化学气相沉积法合成的GNS/MoS2-NPs中的MoS2呈纳米片状附着在石墨上面,具体形貌如图6所示。对于纳米复合材料的界面反应强度:水热法合成的GNS/MoS2-NFs优于化学气相沉积法合成的GNS/MoS2-NPs,且四球摩擦实验表明,当添加浓度为0.02wt%时,GNS/MoS2-NFs的摩擦系数和磨斑直径分别降低42.80%和16.87%;GNS/MoS2-NPs的摩擦系数和磨斑直径分别降低37.64%和11.88%。GNS/MoS2-NFs的摩擦性能优于GNS/MoS2-NPs。

Guo等[39]先通过静电组装GO和SiO2形成GO@SiO2纳米核,进一步共价官能化3-(硅羟基)-丙基甲基磷酸一钠和离子束缚氨基-端基嵌段共聚物,首次制得无溶剂离子GO@SiO2NFs;该合成的GO@SiO2NFs在无溶剂存在下是一种液体状态,且可以很好地溶于聚乙烯醇基础油中。当摩擦时,该合成物可以通过物理化学作用在接触面形成很好地摩擦膜,显著的提高了摩擦磨损性能,同时,该方法也为制备新型的高效润滑油添加剂提供了新的思路。

4 离子液体改性石墨烯润滑油添加剂

离子液体作为一种新型的绿色溶剂,在合成、纯化、化学和催化反应等领域有着广泛的应用前景,而且离子液体具有独特的物化特性和优异的润滑性能。

Fan等[40]通过环氧开环反应、阳离子-π叠加或范德华力将烷基咪唑类离子(ILs)液体接枝到GO上,得到改性氧化石墨烯MGO;同时采用电化学剥离得到的石墨烯,并用ILs对其改性得到MG。将其分散到多烷基环戊烷润滑剂中,实验测试表明,ILs改性提高了氧化石墨烯和石墨烯的物理化学性质,其热稳定性、化学稳定性、相容性和分散性得到提高,另外与纯多烷基环戊烷润滑剂相比,摩擦和磨损分别减少了27%和74%。

Sanes等[41]对石墨烯与离子液体作为润滑油添加剂的协同作用进行了探讨。通过将石墨烯G(0.005wt%)、离子液体IL(1-辛基-3-甲基咪唑四氟硼酸盐)、石墨烯-离子液体(IL+G)加入到无添加剂石蜡基润滑油和全配方润滑油中探讨其对钢表面的润滑性,测试结果表明,对于无添加剂石蜡基润滑油,当添加5wt%含量的IL+G(其中石墨烯占比0.1wt%)添加剂时性能最好,这可能是离子液体促进了石墨烯的分散,此外,作为添加剂的离子液体可以防止磨痕表面氧化,阻止腐蚀磨损产物的产生。而对于全配方的润滑油,添加0.005wt%的石墨烯时达到最好的性能,摩擦系数为0.03,降低了73%。结论说明继续研究常规润滑油添加剂和离子液体-纳米材料杂化添加剂的相互作用的具有很大的必要性。

王立平团队[42]对类金刚石/离子液体/石墨烯复合空间润滑材料的摩擦学性能研究发现,当石墨烯浓度为0.075 mg/mL时,复合空间润滑材料的磨损率为6.61×10-9mm3/(N·m),摩擦系数为0.037,其中磨损率较类金刚石/离子液体降低一个数量级,摩擦系数约降低50%。

Dou等[43]采用一种气溶胶毛细管压缩方法合成超细的类似于微缩皱纸球的石墨烯粒子,这种石墨烯粒子不需要接枝改性可自旋的分散在PAO4基础油中,其分散性能优于纳米石墨片、还原氧化石墨烯和炭黑,且该褶皱石墨烯在不同的浓度(0.01wt%~0.1wt%)时都表现优异的分散和摩擦磨损性能。实验证明,当添加量为0.01wt%~0.1wt%时,与基础油相比,摩擦系数和磨损量分别降低了20%和85%,而且仅用褶皱石墨烯分散的基础油的摩擦和磨损性能也优于商用的配方完整的5W30润滑油。该皱纸球的石墨烯有望成为摩擦学应用的理想材料。

之前很少研究宏观接触压力超过300 MPa状态下的的液体超润滑现象。基于此Ge等[44]探讨了超润滑接触压力300~600 MPa下,摩擦副为Si3N4/蓝宝石,氧化石墨烯与离子液体([Li(EG)]PF6)混合的润滑现象,如图7所示。在磨损区直接观察到氧化石墨烯吸附层,能承受部分正常负荷,保护磨损区不直接接触。此外,离子液体通过摩擦化学反应形成的边界层作为一种优良的摩擦介质,可以实现较低的磨损。通过协同作用实现了高接触压力下的大尺度液体超润滑性氧化石墨烯和离子液体分子的作用,在机械系统中的超润滑性应用潜力巨大。

5 结 语

近年来,科学家们在改善石墨烯的分散问题的研究与开发方面取得了较大的发展,不断地丰富石墨烯作为润滑油的添加剂的摩擦理论基础,使其在摩擦领域中表现出了较大的应用价值。尽管如此,仍需在以下方面进行系统的研究工作:

(1)石墨烯与基础油之间的分散性研究。更深入地对石墨烯的表面改性技术进行研究,并与市场工业化生产和应用相结合,以实现低成本可控修饰石墨烯,并实现石墨烯在润滑油中的长时间稳定分散。

(2)石墨烯润滑油添加剂的摩擦机理研究。深入了解石墨烯润滑添加剂在不同材料摩擦表面摩擦过程中的发生的物理和化学变化,为石墨烯的表面改性提供科学的理论支撑和指导。

(3)石墨烯与无机纳米粒子协同润滑研究。研究石墨烯纳米粒子复合材料的结构设计、粒径可控、形貌控制以及协同作用润滑机理等。

(4)极端工况下的高性能石墨烯润滑添加剂。随着人类对高端装备的需求日益增加,在高载荷、高温、高速下的润滑要求也不断提升。因此,在极端工况下深入研究石墨烯和石墨烯基复合润滑添加剂的失效机制,并不断提升其润滑性能具有重要的意义。

(5)市场上石墨烯润滑油产品鱼龙混杂,不少商家鼓吹炒作自己的石墨烯润滑油产品,缺少相应的统一标准和检验检测技术对其进行约束。关于石墨烯润滑油的理化性能检测技术和安全评估方法急需开展,事关消费者的财产安全和石墨烯产业的健康发展。