动态气门运行特性及二冲程制动性能耦合研究

崔靖晨,魏 磊,郝彩红,董鹏博

(1. 大连理工大学 能源与动力学院,辽宁 大连 116024;2. 潍柴动力股份有限公司 未来技术研究院,山东 潍坊 261061)

随着节能减排法规不断加严,整车低摩擦、低空气阻力和发动机小排量等措施导致车辆自身制动能力不断降低.与此同时,市场对车辆运输能力(载重量和运输速度)的需求却在不断提高,这就要求车辆制动系统具备更强的制动能力[1-3].重载车辆主制动系统存在容易因长时间工作发生过热,磨损加剧,制动功率快速降低甚至完全失效等问题[4-6].为了提升重载车辆的制动安全性,中国《机动车运行安全技术条件》(GB7258—2017)强制要求超过9 m 的客车、超过1.2×103kg 的卡车及超过3.5×103kg 危险品运输车等车辆,必须配备辅助制动装置.较为常见的装置为作用在传动系统上的辅助制动装置,如液力缓速器等.然而这类装置虽然具有高的短时制动功率,但其长时间工作时仍容易出现因过热而导致制动功率快速降低的风险[7-9].发动机辅助制动因其具有长时间工作却不过热的优势而受到广泛关注.目前已被广泛使用的排气制动、泄漏制动和四冲程减压制动均存在制动功率低、缸内压力高、零部件寿命和可靠性有待进一步提升等问题[3,10-12].对此,发动机二冲程制动概念被提出并正在推广,在一个工作循环(360°CA)内,完成进气-压缩-排气-抽真空4 个工作过程,将发动机变为一个二冲程往复运动的压气机,可同时实现发动机制动功率和零部件可靠性的大幅提升,其研究已成为行业热点[1,13].发动机二冲程制动不仅需要一套能实现发动机四冲程驱动和二冲程制动模式的可变气门驱动装置,而且需要基于所采用的气门驱动装置深入研究发动机制动特性和气门驱动装置运行特性的耦合关系,目前这方面的报告鲜见报道.

针对上述问题,笔者自主开发了一套变模式气门驱动装置,并采用联合仿真方法,以潍柴WP12 柴油机为依托开展变模式气门驱动装置动态气门运行特性及动态气门升程下的发动机二冲程制动性能的耦合研究,深入揭示基于机械-液压装置的发动机二冲程制动的耦合运行机制.这将完善本领域的理论体系,并指导工程设计,为进一步提高车辆制动安全性和零部件可靠性提供依据.

1 变模式气门驱动装置结构与工作原理

图1 为针对潍柴WP12 柴油机开发的变模式气门驱动装置.它包括进气驱动、进气制动、排气制动和排气驱动4 条传动链,每条传动链均由相应的凸轮-挺杯-推杆-摇臂-气门桥/传动块-气门组件组成.驱动传动链上设置驱动挺杯,制动传动链上设置制动挺杯,每个制动挺杯配套一个相应的滑阀.驱动挺杯和制动挺杯均具有有效和失效两种状态.通过两位三通阀控制各挺杯的状态即可实现发动机四冲程驱动、停缸和二冲程制动3 种模式.在需要进行发动机二冲程制动时,两位三通阀通电,驱动挺杯的锁定销被高压油完全推到驱动活塞内,驱动挺杯外壳的运动无法传递给驱动活塞,驱动传动链不起作用,即进/排气驱动凸轮无法驱动进/排气门;与此同时,制动滑阀控制油道与高压源相连通,高压油克服复位弹簧力,推动阀芯向上运行,使得滑阀控制油道内的高压油可以通过单向阀进入制动油腔,随着制动油腔内充入高压油,制动柱塞的运动将通过高压油传递给制动活塞,制动挺杯处于有效状态,其传动链起作用,进/排气制动凸轮通过制动柱塞-制动油腔内的机油-制动活塞-推杆-摇臂-气门传动块驱动相应的进/排气门运动.发动机制动时,缸内压力大且变化剧烈,这导致在上止点附近开启排气门时,排气门需要受到相应的大且变化剧烈的气体力的作用,排气制动传动链相关零部件容易发生断裂等问题.基于此,该装置的制动传动链中采用机械-液压传动方式,利用机油的可压缩性来实现对制动传动链相关零部件的液压缓冲作用,但是这也导致气门运行与缸内压力之间出现了强耦合作用关系.因此,需要对该装置的动态气门运行特性和发动机二冲程制动性能的耦合特性进行详细研究.

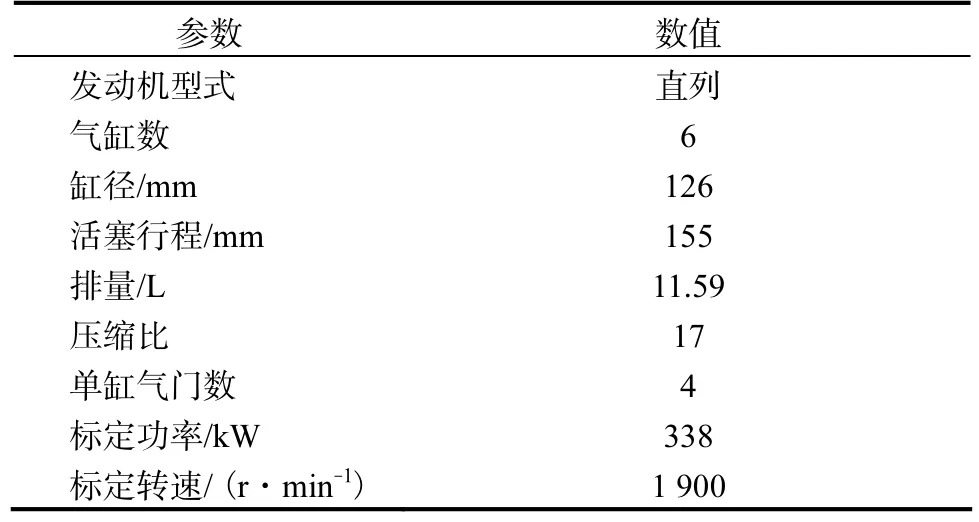

2 发动机及气门驱动装置联合仿真模型

采用联合仿真的方法,研究基于变模式气门驱动装置的动态气门运行特性与发动机二冲程制动性能的耦合作用,图2 为联合仿真模型.在GT-Power 中搭建WP12 6 缸发动机模型,表1 为发动机技术参数,传热模型采用WoschniGT 模型.表2 为发动机模型离散长度设置.图3 为发动机驱动模式的模拟和试验结果.缸内压力的模拟与试验结果在燃烧上止点附近略有差异,最大误差不超过1.5%,在其他阶段误差非常小;燃油消耗率(BSFC)、驱动功率和进气流量的最大误差均低于3%,验证了模型的准确性.二冲程制动模式下发动机性能模拟不涉及燃油喷射和燃烧,环境压力为0.101 MPa,温度为25 ℃.

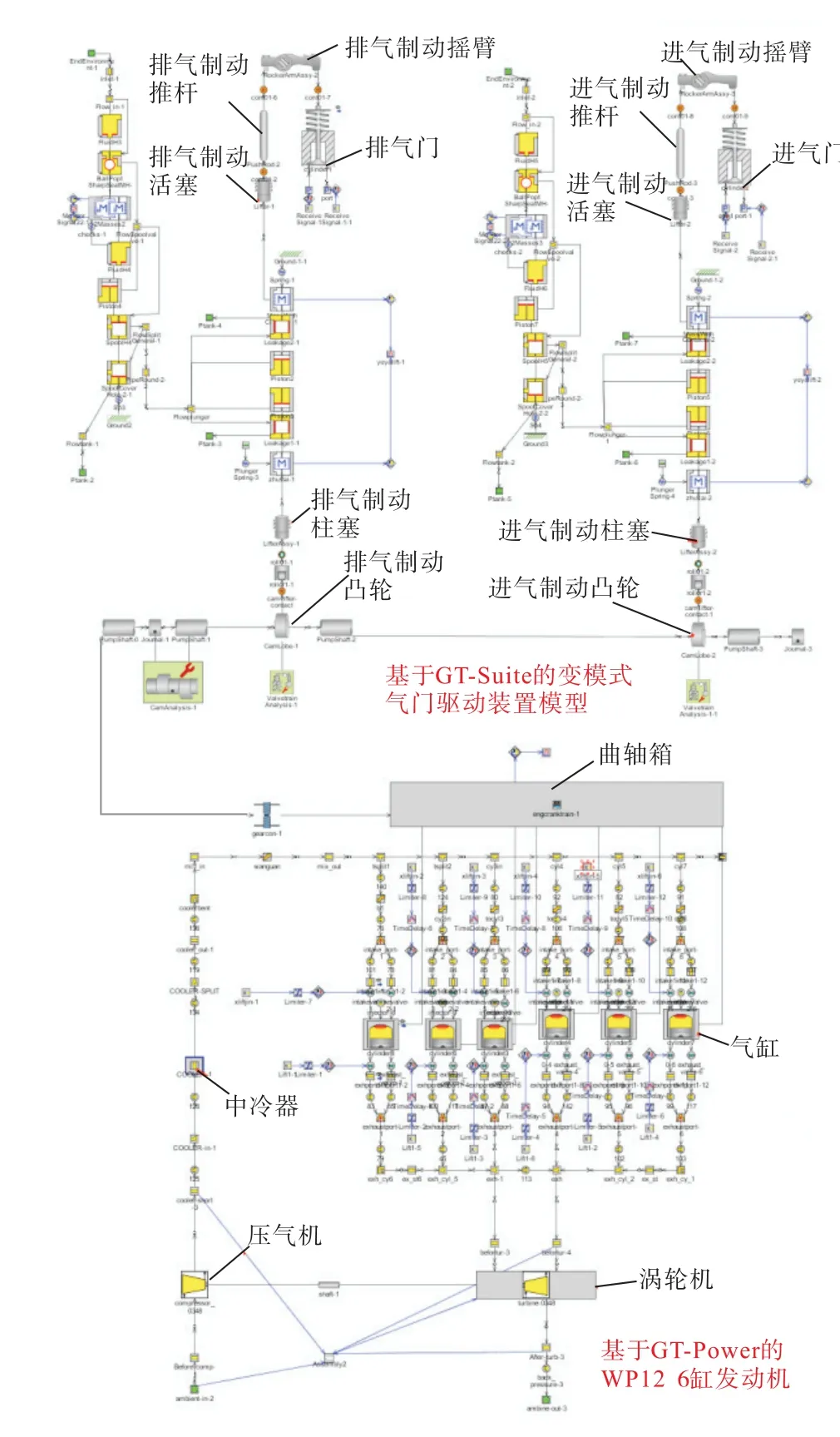

表1 发动机技术参数Tab.1 Engine specifications

表2 发动机模型离散长度Tab.2 Discrete length setting of engine model mm

图2 发动机和气门驱动装置联合仿真模型Fig.2 Combined simulation model of engine and valve actuation system

图3 驱动模式下发动机模拟和试验结果Fig.3 Simulation and test results of engine in the drive mode

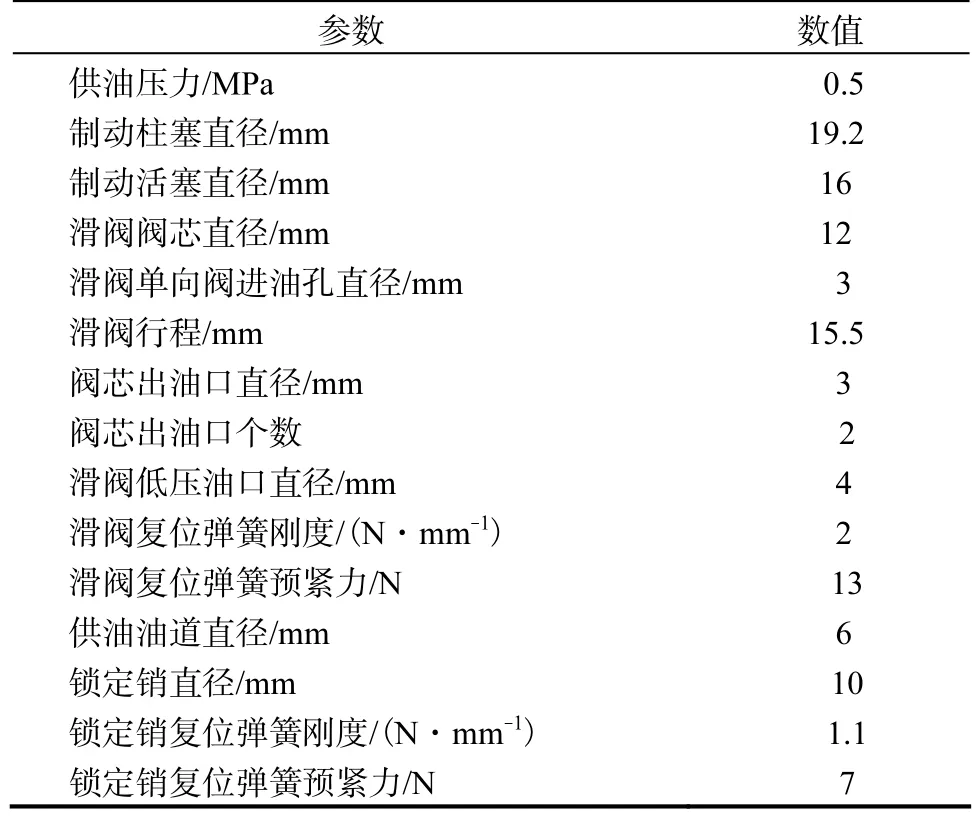

在GT-Suite 中搭建变模式气门驱动装置的进/排气制动传动链的机械-液压模型,表3 为该装置关键参数.表4 为发动机机油参数.气门驱动装置模型采用发动机模型计算得到的缸内压力和进/排气道压力来计算作用在进/排气门上的气体力,进而获得进/排气门升程;发动机模型采用气门驱动装置模型计算得到的进/排气门升程来计算发动机缸内工作过程,进而获得新的缸内压力和进/排气道压力;通过在两个模型间进行进/排气门升程、缸内压力和进/排气道压力的实时传递,研究变模式气门驱动装置动态气门运行特性及动态气门升程下的发动机二冲程制动性能.

表3 变模式气门驱动装置关键参数Tab.3 Parameters of variable mode valve actuation system

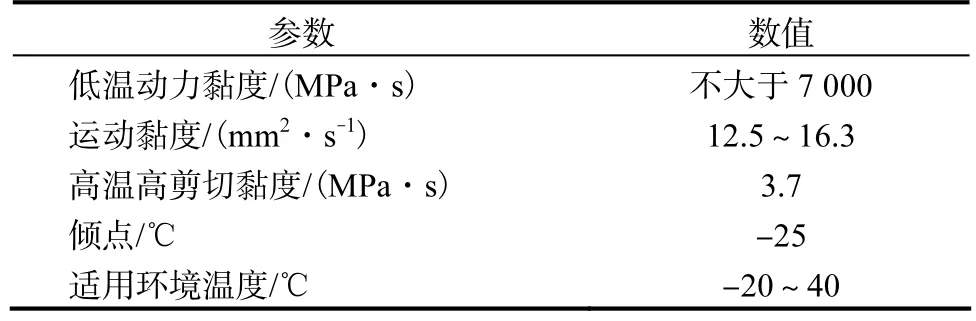

表4 CF-4 15W40机油参数Tab.4 Oil parameters of CF-4 15W40

3 结果与分析

3.1 动态运行特性分析

图4 为采用进/排气门升程不随缸内压力变化的情况下优化获得的二冲程制动进/排气凸轮型线.首先采用该凸轮型线,进行制动模式下变模式气门驱动装置运行特性和发动机工作过程联合仿真.

图4 二冲程制动进/排气凸轮升程曲线Fig.4 Intake/exhaust cam lift curve for two-stroke brake mode

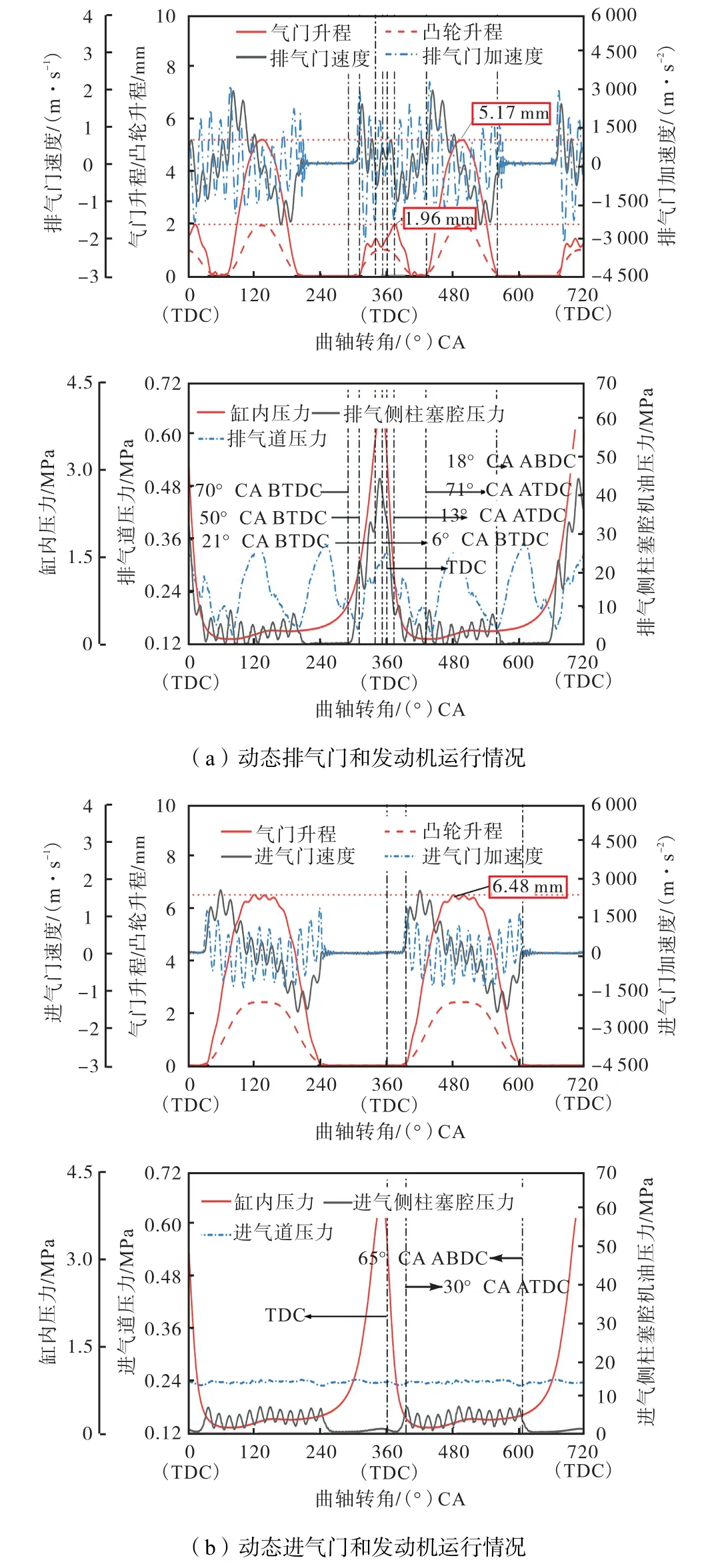

图5 为发动机制动模式标定转速(1 900 r/min)下进/排气制动凸轮升程、进/排气门升程、速度和加速度、缸内压力、进/排气道压力和进/排气制动油腔机油压力随曲轴转角的变化情况.由图5a 可见,缸内压力对排气阶段(上止点附近打开排气门进行排气)的动态排气门运行具有极大的影响.按照气门运行阶段可分为气门开启延迟阶段和气门运行阶段.

图5 制动模式下动态进/排气门及发动机运行情况Fig.5 Dynamic intake/exhaust valve and cylinder operating curves in the brake mode

3.1.1 气门开启延迟阶段

排气阶段的凸轮型线开启正时为 70° CA BTDC,此时进/排气门完全关闭,活塞上行,缸内气体被压缩,缸内压力逐渐增加,作用在排气门上的气体力逐渐增加.对于采用机械-液压传动方式的制动传动链而言,气门实时升程由气体力、液压力和制动传动链相关零部件的惯性力和气门弹簧力等共同决定.其中,气体力和液压力为

式中:F气为气动力;p 为缸内压力;S 为气门盘面积;p气为气道压力;S1为气门杆面积;F1为配气室压力;F液为液压力;p1为制动油腔机油压力;S2为制动活塞面积.

制动柱塞实时升程和速度(由制动凸轮决定)以及制动活塞实时升程和速度(决定气门实时升程和速度)等因素决定制动油腔机油压力.在70° CA BTDC到50° CA BTDC 范围内,排气制动凸轮处于开启缓冲段,排气制动凸轮推动排气制动柱塞上行,排气制动油腔内的机油被压缩,机油压力增加,通过排气制动活塞、推杆、摇臂和气门传动块传递给气门的力也相应地增加,但是在此阶段内,该力小于作用在排气门上的气体力和气门弹簧力等阻力之和,排气门无法开启,直至50° CA BTDC,该力克服各类阻力之和,排气门开启.

3.1.2 气门运行阶段

在50° CA BTDC 以后,排气门开启,缸内气体被排出,由于缸内压力、排气道压力以及排气门实时升程共同决定排气流量,排气流量和发动机活塞运行速度等共同决定缸内压力,在50° CA BTDC 到10° CA BTDC 范围内,活塞上行压缩缸内气体占主导,在此阶段内,缸内压力继续增加,直到10° CA BTDC 缸内压力达到最大值(4.1 MPa),之后缸内压力开始降低,尤其是上止点后,随着活塞的下行,缸内压力快速降低.进一步,由于缸内压力和排气道压力决定气体力,气体力和液压力等决定排气门实时升程,制动凸轮和气门运行决定液压力,因此,气门运行与缸内压力等存在强耦合关系.具体表现为:(1)气门快速开启阶段.在50° CA BTDC 到21° CA BTDC 范围内,缸内压力相对较低,排气制动凸轮处于快速开启段,排气制动油腔内的机油压力快速增加,排气门升程快速增加;(2)气门动态平衡阶段.在21° CA BTDC 到6° CA BTDC 范围内,由于缸内压力处于最大值附近,排气制动凸轮逐渐达到最大升程附近,排气制动油腔机油压力逐渐升高,气门升程达到动态平衡状态,气门升程增加较小且存在较大波动;(3)气门液压反弹阶段.在6° CA BTDC 到 13° CA ATDC 范围内,虽然排气制动凸轮逐渐进入到关闭阶段,但是气门升程不降反增,这是由于在此阶段内缸内大部分被压缩气体已经通过排气门排出,缸内压力迅速降低,排气门受到的气体力快速降低,制动模块的柱塞腔体内机油压力得以降低,但是气体力、液压力和制动传动链相关零部件的惯性力的变化不同步,这些因素综合影响导致排气门升程出现不降反增的现象,这是机械-液压机构固有特性在气体力快速降低时的体现;(4)气门快速关闭阶段.在13° CA ATDC 时的动态气门升程达到最大值1.96 mm;之后随着排气制动柱塞继续下行,排气柱塞腔体内机油压力快速降低,气门快速关闭.

在排气阶段动态排气门升程对于凸轮型线的跟随性较差,排气门最大升程发生了非常大程度的降低,即排气门动态升程损失程度大.此外,在发动机高速段内,排气阶段的排气门关闭过程还存在气门反跳的问题,这一方面是由于排气门在上止点后关闭后非常短的曲轴转角内需要再次开启,来实现通过排气门进行进气,故排气制动凸轮在上止点后无法设置足够长的气门落座缓冲段;另一方面由于气门液压反弹阶段的气门最大升程增加,气门关闭速度增加.

由图5 可见,在进气阶段内,进/排气门运行同样存在气门开启延迟阶段、快速开启、动态平衡和快速关闭等阶段.由于下止点附近缸内压力较低,气门液压反弹非常不明显.此外,由于上止点后进/排气门在较长曲轴转角内保持完全关闭,因而可以通过设置足够长的气门落座缓冲段来避免气门反跳的发生.在进气阶段内,动态进/排气门升程对于凸轮型线的跟随性较好,动态排气门升程开启正时为 71° CA ATDC,关闭正时为18° CA ABDC,最大气门升程为5.17 mm;动态进气门开启正时为30° CA ATDC,关闭正时为65° CA ABDC,最大升程为6.48 mm.

综上所述,在气体力和液压力等作用下,气门运行明显表现出动态特性,气门升程、速度和加速度曲线明显出现波动,这都是由于制动传动链采用机械-液压传动方式导致的动态运行特性.

图6 为发动机不同转速下进/排气门升程和缸内压力曲线.由图6a 和图6c 可见,不同转速的排气阶段排气门升程曲线和缸内压力曲线均有明显的差别,在一定转速范围内(2 300 r/min 以下),发动机转速越高,排气阶段排气门动态升程损失程度越大,最大缸内压力越高;当高于该转速段后,排气阶段排气门升程曲线和缸内压力曲线变化程度逐渐减小.由此可见,缸内压力对排气阶段气门升程具有极大的影响.这是由于制动模块采用机械-液压传动方式,在一定转速范围内,发动机转速越高,排气阶段的缸内压力越大,排气制动传动链受力越大,液压油压缩量越大,排气阶段的排气门升程越小,其气门升程时面值也越小,这进一步导致缸内气体越发难以从气缸内排出,缸内压力增加,再次进一步导致气门升程降低.而当发动机转速增加到一定程度后,继续增加转速,由于制动模块的液压力和缸内气体对气门的作用力等达到平衡,导致了动态气门升程的损失与缸内压力的提高基本到达稳定,二者随转速的变化程度逐渐减小.由图6a 和图6b 可见,由于进气阶段的缸内压力较小,进/排气门受到的气体力较小,不同发动机转速下,进气阶段的动态进/排气门升程变化不大,主要是最大气门升程略有小幅度的波动.

图6 不同发动机转速下动态进/排气门升程及缸内压力Fig.6 Dynamic intake/exhaust valve lift and cylinder pressure curve under different speeds

3.2 过渡升程的影响

由于排气阶段气门开启持续期较小,难以通过减小气门落座速度的方法来避免气门反跳.对此,提出了排气制动凸轮型线采用过渡升程的方案见图7.图8 为采用优化后排气制动凸轮型线得到的不同发动机转速下的动态排气门升程.过渡升程确保了排气门在过渡阶段始终保持较小的气门升程;随着发动机转速的增加,制动模块油腔内的压力波动增加,过渡阶段的气门升程波动越大;但是全转速范围内,过渡阶段的最小气门升程均大于零,即实现了气门不落座.发动机转速为1 600、1 900 和2 600 r/min 时,过渡阶段的最小气门升程分别为 0.44、0.32 和0.08 mm.

图7 优化后的二冲程制动凸轮升程曲线Fig.7 Optimized cam lift curve for two-stroke brake mode

图8 优化后排气门升程曲线Fig.8 Optimized exhaust valve lift curve

由于制动传动链采用机械-液压传动方式,不同转速下的上止点附近排气门升程明显不同.表5 为不同转速下上止点处的排气门实际升程值.考虑到发动机制造公差和热形变等因素,为避免活塞和气门发生碰撞,确定上止点时排气门最大允许开启的升程值.当该值为1.5 mm 时,制动模式应在高于1 900r/min 的转速范围内运行;当该值为2.0 mm 时,制动模式应在不低于1 700 r/min 的转速范围内运行.

表5 不同转速下排气门在上止点处的升程Tab.5 Exhaust valve lift at TDC under different speeds

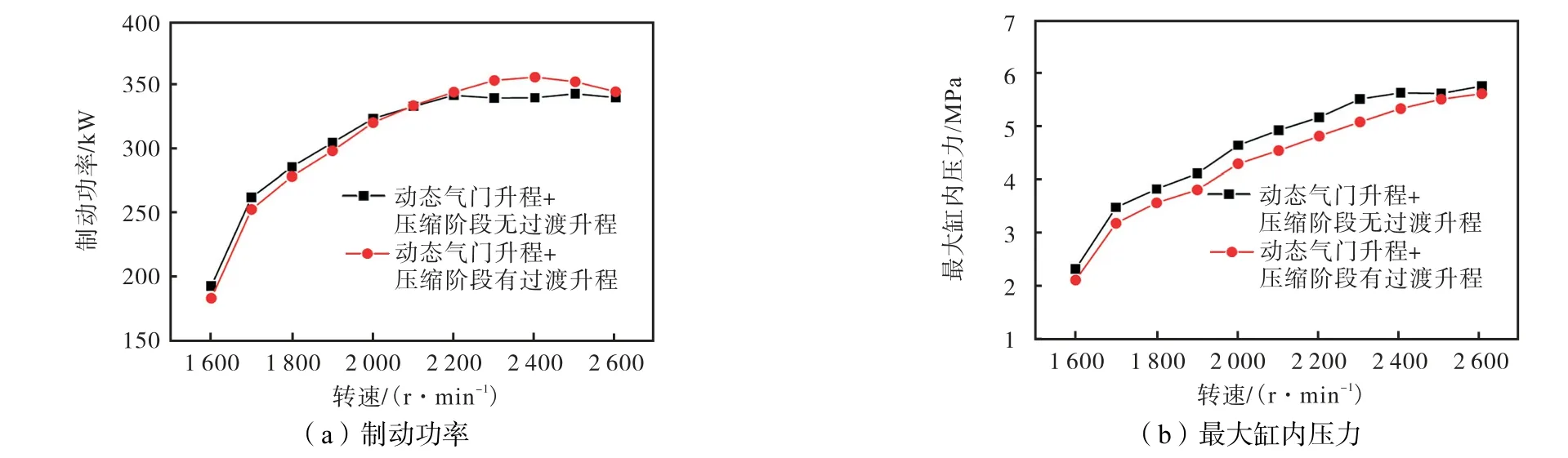

图9 为优化前、后的二冲程制动性能对比.与无过渡升程相比,当发动机转速低于2 100 r/min 时,有过渡升程对应的制动功率略有降低;当发动机转速高于2 100 r/min 时,其制动功率增加;全转速范围内,最大缸内压力均降低.

图9 二冲程制动性能对比Fig.9 Performance comparison of two-stroke brakes

转速分别为1 900、2 200 和2 400 r/min 时,优化后的制动功率分别为298.26、345.03 和355.80 kW,除1 900 r/min 时降低2.09%外,转速为2 200 r/min 和2 400 r/min 时制动功率分别提升了0.72%和5.75%;相应地,制动过程中最大缸内压力分别为3.793、5.794 和5.307 MPa,分别降低了7.44%、5.71%和5.25%.通过设置过渡升程,不仅消除了气门反跳问题,还提高了制动安全性和零部件可靠性.

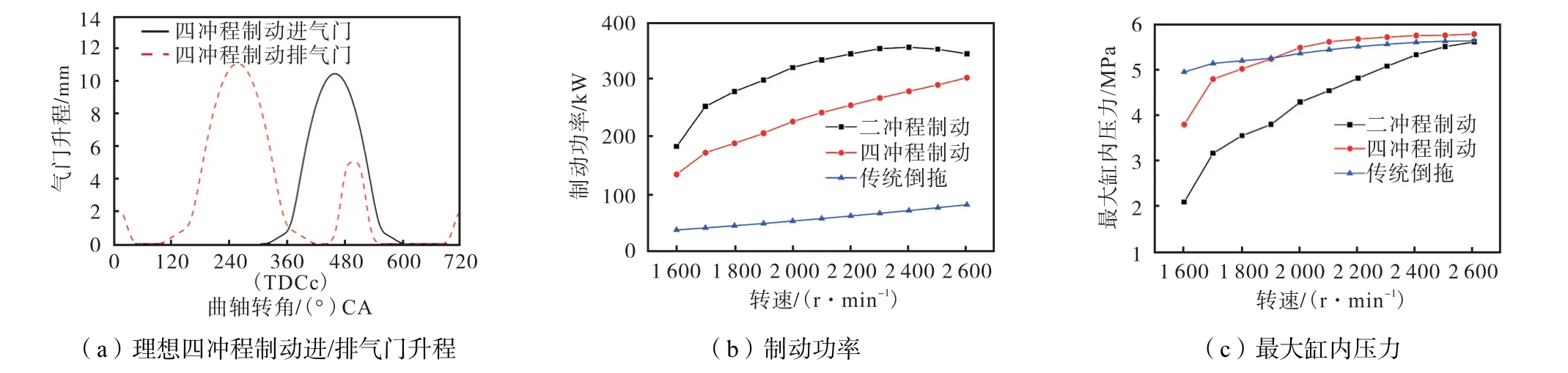

3.3 制动特性对比

图10 为多种发动机制动的性能对比.图10a 为理想四冲程制动模式的进/排气门升程曲线.传统倒拖模式下,进/排气门按照四冲程驱动模式的进/排气门升程曲线运行,即相对于图10a,排气门不在进气和压缩阶段开启.由图10b 和图10c 可见,传统倒拖制动主要来源于摩擦功和泵气功,其制动功率最低,但是由于其存在完整的压缩但不泄气的阶段,因而在全转速范围内其最大缸内压力始终较高.理想四冲程制动进/排气门除了按照四冲程驱动模式的进/排气门升程曲线运行外,排气门在进气阶段开启来增加进气量,在压缩上止点附近开启来将缸内被压缩的高压气体排出,其制动功主要来源于摩擦功、每720° CA内一次的泵气功和一次的压气功,其制动功率明显高于传统倒拖制动,在高速下的最大缸内压力略高于传统倒拖制动.二冲程制动功主要来源于摩擦功和每360° CA 内一次的压气功,较理想四冲程制动而言,在各转速下,其制动功率均明显增加,最大缸内压力均明显降低,这主要是由于二冲程制动频率是四冲程制动频率的二倍.另外,随着发动机转速的增加,二冲程制动功率的增加幅度先增加后降低,而最大缸内压力的降低幅度则逐渐降低,这是由于二冲程制动采用动态气门升程曲线,其气门升程曲线与缸内压力之间的耦合作用导致随转速的增加,气门开启时面值降低,排气阶段的排气量受限,最大缸内压力快速增加,缸内气体做功量先增加后降低,进而制动功率呈现先增加后略有降低的趋势;作为对比的其他两种制动方案均采用理想气门升程曲线,其气门升程曲线与缸内压力之间不存在耦合作用,即气门升程曲线不变,因而其制动功率和最大缸内压力随发动机转速的增加均呈增加的趋势.

图10 各类发动机制动性能对比Fig.10 Performance comparison of engine brakes

理想四冲程制动是目前市场上制动功率最高的发动机制动,较理想四冲程制动而言,发动机转速分别为1 600、1 900 和2 400 r/min 下,实际二冲程制动功率分别提高了35.94%、45.61%和27.54%,最大缸内压力分别降低了45.42%、27.20%和7.35%.这充分说明了二冲程制动在提高车辆制动安全性、提高制动装置可靠性和寿命等方面的优越性.

4 结 论

(1) 缸内压力和气门运行具有强耦合关系,在上止点附近排气门运行阶段相互作用尤为明显;2 300 r/min 以下,不同转速的排气阶段气门升程曲线和缸内压力曲线均有明显的差别,发动机转速越高,气门动态升程损失程度越大,最大缸内压力越高;高于该转速后,二者变化程度逐渐减小.

(2) 排气制动凸轮在上止点后设置过渡升程可消除排气门反跳,并且可进一步改善制动功率和最大缸内压力之间的矛盾关系.

(3) 与理想四冲程制动相比,实际二冲程制动的制动功率明显增加,最大缸内压力明显降低,发动机转速分别为1 600、1 900 和2 400 r/min 时,实际二冲程制动功率分别提高了35.94%、45.61%和27.54%,最大缸内压力分别降低了 45.42% 、27.20% 和7.35%;这充分说明了所提出的变模式气门驱动装置在提高车辆制动安全性、提高制动装置可靠性和寿命等方面的优越性.