自由活塞发动机电动压气机优化及熵产分析

陈雪康,施 新,胡晨星

(北京理工大学 机械与车辆学院,北京 100081)

当前,为了实现碳达峰和碳中和的目标[1],严格的排放法规相继颁布[2].传统内燃机所带来的尾气污染及化石能源短缺等问题亟待解决.自由活塞发动机(free-piston engine generator,FPEG)是一种新型的动力装置[3],它将内燃机与发电机耦合[4],缩短了能量传递链,具有结构紧凑、摩擦损失小和能量转换效率高等优势,应用前景良好[5].

采用增压技术,可有效提高FPEG 的功率[6],而FPEG 在实际运行时,匹配的增压器未必达到最优的性能[7],尤其是在设计工况点,FPEG 将长时间运行在此处,此时提高系统能量利用率的收益巨大[8],因而需要对增压器进行气动优化设计[9],其中转子和扩压器的参数优化是关键[10].李庆阔等[11]对某离心压气机扩压器进行了气动优化表明,优化后的扩压器峰值效率提高了10%,稳定裕度提高了4.79%.同样针对扩压器,王志恒等[12]设计了3 种不同安装角和叶片型线的有叶扩压器,发现采用低稠度机翼形扩压器时,扩压器内更容易产生大尺度分离涡.李银各等[13]优化了向心式压气机叶型中弧线形状和厚度分布,采用了优化后叶型的压气机变工况特性达到了预期的结果.上述研究工作表明,在压气机部件优化设计中,揭示其内部流动特性,尤其是压气机内部不可逆损失分析成为关键.

实际上,定量评估叶轮机械内流场演化规律一直是离心压气机领域研究的主题[14-15],同时为了实现增压器与FPEG 的良好匹配,揭示设计参数对增压器内部能量损失的影响机理,从而指导其优化[16],而建立高预测精度的损失模型是关键[17],针对此,有学者利用熵产分析[18-19]来量化流场任意位置处的不可逆流动损失.王威等[20]将熵产理论应用到了叶栅的型线优化中,揭示了叶栅稠度、叶型厚度等参数对叶栅性能及流动损失的影响规律.基于熵产率的概念,李志远[21]提出了两个损失模型,并采用RAE2822 翼型、NASA Rotor37 等算例进行了验证表明,所预测的损失变化情况是准确的.运用李志远提出的损失模型,路倩等[22]研究了叶顶间隙对低速压气机内部流动损失的演变规律,发现存在最佳间隙使得流动损失最小.综上,对于压气机内部流场的研究,熵产分析法是有力的手段.

笔者以一台点燃式二冲程两缸FPEG 试验样机所匹配的电动压气机为研究对象,采用遗传算法对压气机叶轮进行了气动优化,研究了优化前、后压气机内部流场特性,基于熵产分析方法,揭示了其不可逆损失的影响权重,并对比了优化前、后的熵产和涡度分布.上述工作揭示了压气机流场中不同耗散机制的不可逆因素对能量损失的影响机理,为压气机气动优化设计提供指导.

1 研究对象和方法

1.1 研究对象

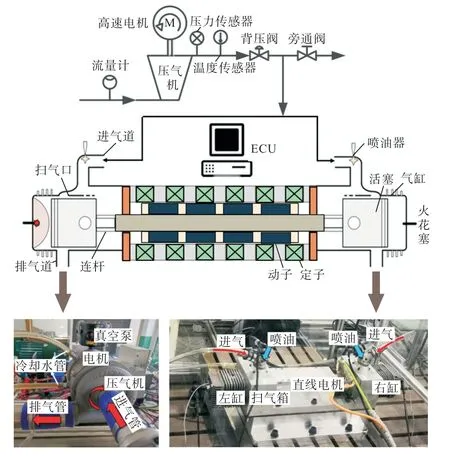

点燃式二冲程两缸FPEG 试验样机与其匹配的电动压气机如图1 所示,两个自由活塞发动机置于直线电机两侧,直线电机动子与发动机活塞相连.启动时,直线电机充当电动机拖动动子压缩缸内气体,待缸内成功点火稳定运行后,直线电机充当发电机将动子运动动能转化为电能输出.

图1 FPEG物理样机试验台Fig.1 FPEG physical prototype test stand

FPEG 物理样机的具体参数如表1 所示.该物理样机采用外部增压进气,换气方式为气口-气口式回流对称扫气.FPEG 样机增压方案为电动增压方式,一台电动增压器与多模块FPEG 相匹配.FPEG 在标定运行频率下与电动压气机的匹配参数是:进气压比为1.97,折合流量为78 g/s.

表1 FPEG物理样机主要技术参数Tab.1 Technical parameters of the FPEG physical prototype

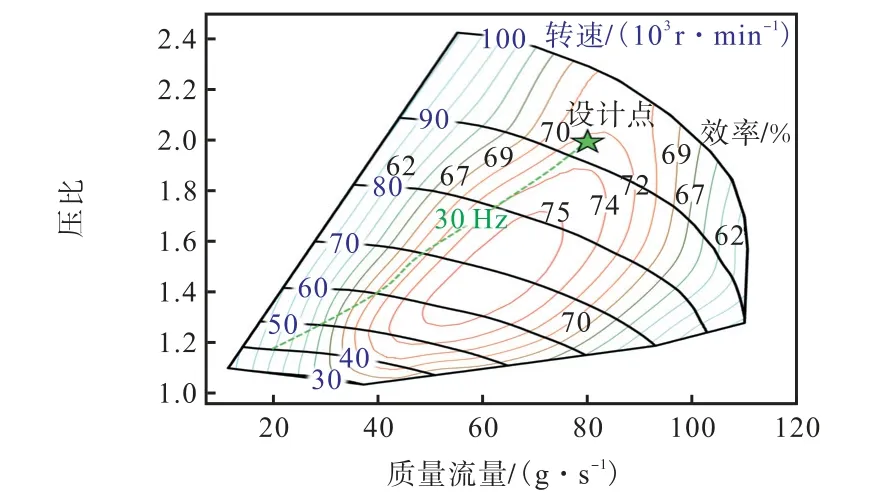

电动压气机和FPEG 的匹配如图2 所示.可以看出,FPEG 在标定运行频率工作时,虽然压气机有较好的喘振和阻塞裕度,但流通特性线并没有穿过压气机高效区,设计点工况效率为70%左右,压气机性能仍有提升的空间.

图2 电动压气机和FPEG的匹配Fig. 2 Map of matching results for electric compressor and FPEG

1.2 数值方法

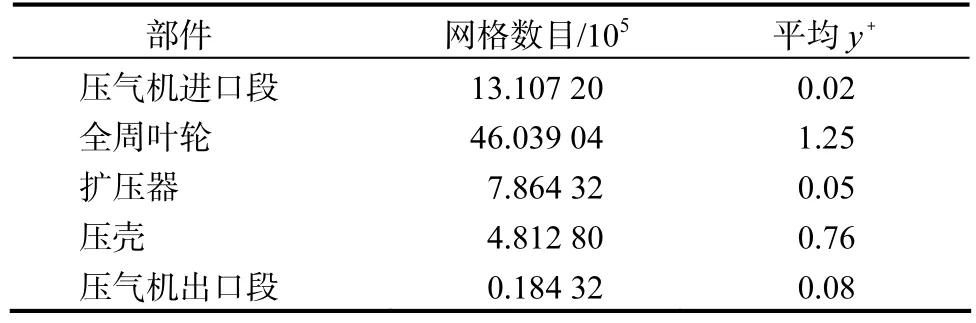

根据压气机三维模型在Numeca 软件中建立数值仿真模型,其计算域如图3 所示.流域进/出口延长段长度与试验台上测点与压气机进/出口面距离保持一致,避免进/出口边界条件对数值计算的影响.各部件的网格数目如表2 所示,压壳和无叶扩压器中网格数目分别为4.8×105和7.8×105.为了提高网格质量尤其是曲率变化剧烈的区域,压壳网格a 采用了蝶形拓扑结构.全通道叶轮网格数目为46×105,叶轮网格b 采用了HHCHH 型网格拓扑结构,可以在叶片周围区域形成更好的包络.网格模型全部采用六面体结构化网格,第一层网格平均宽度为0.005 mm.各部件平均y+值保持在1 左右.

表2 压气机各部件网格数目以及平均y+值Tab.2 Grid number and averaged y+ in each component of the compressor

图3 压气机计算域及网格细节Fig.3 Computational domains and mesh details of compressor

采用定常雷诺时均N-S 方程进行数值计算,连续可压缩的理想空气作为工质.在压气机进口设置质量流量平均的总压和静温,出口设置质量流量平均的静压.转静交界面设置采用转子冻结法,流体域壁面采用无滑移、光滑绝热壁面.分别采用以单元为中心控制体法和欧拉法来对计算域在空间和时间两个方面进行离散.残差收敛标准设定为10-6,迭代步数为2 000 步.

1.3 计算模型和方法验证

图4 对比了6 种网格数目总对总的压比和效率(进/出口气体参数均采用滞止状态参数进行计算).可以看出,在42×105网格之后,随着网格数目的增加,压比和效率的变化趋于稳定.在70×105网格左右时,压比和效率变化率分别小于0.12%和0.37%,此时可以认为随着网格数目的增加,压气机性能参数不会再发生变化,即验证了网格无关性.综合考虑网格无关性及计算资源,选取总网格数目为72×105来进行后续的研究.

图4 网格数目无关性验证Fig.4 Irrelevance verification of grid number

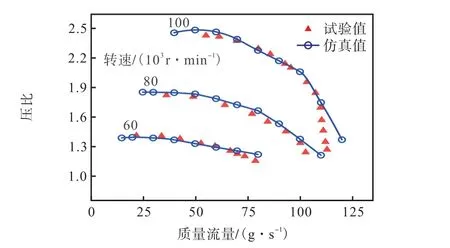

两方程SST k-ω 模型结合了k-ε 和k-ω 模型在空气动力流的优势,在叶轮机械应用中得到了广泛验证[23],选用SST k-ω 湍流模型.图5 为3 条转速线下SST k-ω 模型的仿真数据与试验数据的对比.在绝大部分工况下仿真值与试验值拟合良好,在深度阻塞区两者略有差异.这主要是因为在深度阻塞区压气机工作不稳定,影响了数据结果的准确性.

图5 计算模型验证Fig.5 Validation of turbulence model

2 压气机气动优化设计

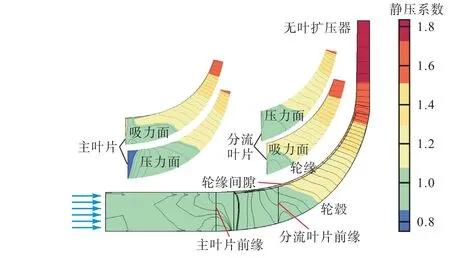

首先对原压气机进行三元流场分析,图6 为在设计工况下原压气机子午流面静压分布以及马赫数分布.用当地静压与进口静压的比值来定义静压系数.从图6a 可以看出,在进口段,气流紊乱、静压分布不均匀,存在逆压力梯度区.从主叶片压力面静压云图可以看出,主叶片前缘处,气流由轮毂流向轮缘,并在轮缘处流速加快.随着气流向后发展碰到分流叶片前缘,通道形状发生改变,在压差作用下气流由主叶片吸力面流向分流叶片压力面.在分流叶片前缘靠近轮缘处出现了小范围的回流区,影响气流在之后通道内的发展.可以调整分流叶片前缘所处位置、前缘形状、进口攻角以及掠型等参数来减小此处气流紊乱程度.在叶轮出口,气流进入扩压器渐缩段,此处流速加快,压力梯度小范围波动,气流进入到扩压器段后压力梯度又逐渐变得稳定,这表明扩压器段参数符合要求.

图6 原压气机三元流场Fig.6 Ternary flow field contour of original compressor

从图6b 可以看出,在叶轮轮缘处存在较大范围的负速度区,此处横向速度梯度和压力梯度增加,二次流加剧,这意味着产生了流动分离,这是叶顶间隙尺寸不合适导致的.随着气流向后发展,负速度区逐渐扩大,脱流损失增加,从而影响压气机性能.气流进入扩压器渐缩段,马赫数陡然上升,但最高马赫数不超过0.7.

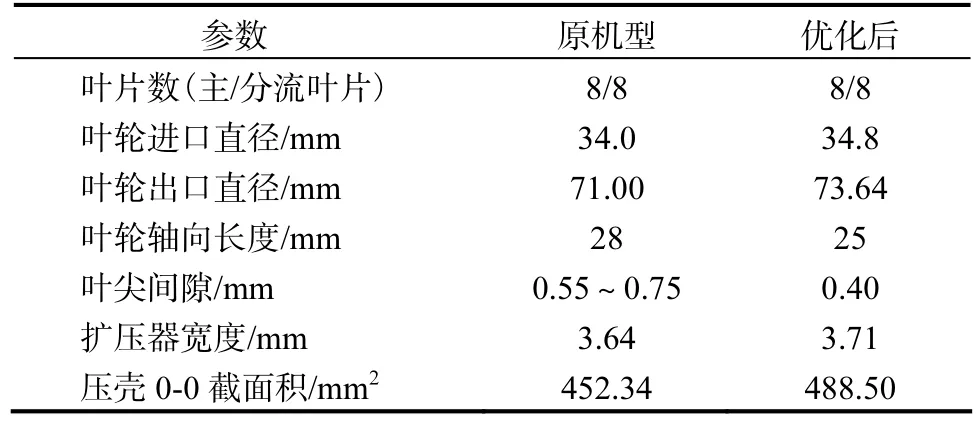

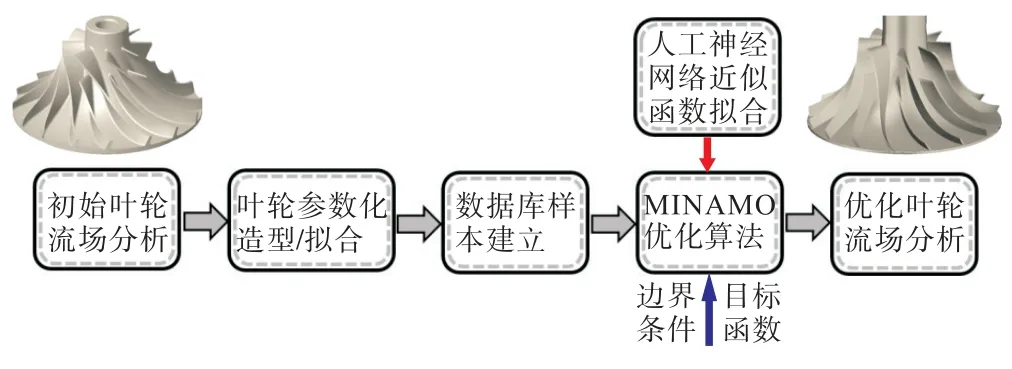

Numeca 软件中的MINAMO 优化算法为遗传优化算法,采用该方法对原压气机进行全三维多目标优化,图7 为压气机气动优化流程.将原始叶轮三维参数导入到Design3D 中进行参数化拟合,对拟合后的叶轮及子午流道采用参数化控制,轮缘、轮毂线采用“line-Bezier-line”多段组合线的形式.利用Database模块建立数据库样本.数据库中,该叶轮有73 个参数,设置4 个自由参数,分别为端壁线(轮缘、轮毂线)、主叶片骨线和叶片出口周向倾斜角.样本数量设置为45.保证FPEG 进气压比需求的同时有着较高的效率,因此,设置优化目标在压比不低于1.97 的情况下,效率尽可能地接近0.85,设置全局优化迭代数为30,得到优化后的压气机几何参数如表3 所示.

表3 电动压气机具体几何参数Tab.3 Specific geometrical parameters for electric compressor

图7 叶轮三维优化流程Fig. 7 Flow chart for impeller 3D optimization

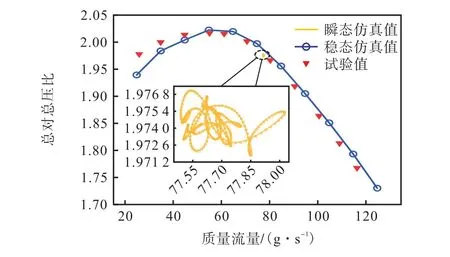

图8 为优化后的压气机设计工况转速下总对总压比和流量的试验值与仿真值的对比.各工况下稳态仿真值与试验值拟合良好,变化趋势一致,两者最大差值小于2%.图8 也包括了压气机的瞬态特性,压比和流量在很小的范围内变化,从局部放大图可以看出,压比变化了0.27%,流量变化了0.69%,运行范围比稳态条件更接近试验值.

图8 压气机优化后设计点工况试验值与仿真值对比Fig.8 Test and simulation values of the optimized compressor at design point operating conditions

图9 为压气机在优化前、后设计点工况的特性曲线对比.FPEG 流通特性线穿过高效区,优化后压气机设计点等熵效率达到了76%,比优化前提高了6%,高效区的范围扩大,最高效率点向大流量、高速方向略有偏移.优化后流量范围为25~130 g/s,拓宽了91%,优化前压气机在大流量区域出现了明显的性能下降现象,优化后得到了改善,总对总压比和等熵效率的下降梯度得以减缓.

图9 压气机优化前、后设计点工况特性曲线Fig.9 Operating characteristic before and after optimization under design condition of compressor

图10 为优化后压气机的子午流面的静压分布.在叶轮进口附近静压变化更加均匀,静压等高线近似垂直于流向方向,说明在轮毂到轮缘方向上,主流会均匀地分布在叶轮通道内,不会偏向轮毂或是轮缘.对比原机型的相同部位,原机型受到轮缘附近负速度区的影响,靠近轮缘处的静压升高要快于轮毂附近的静压升,这会导致主流会被压向轮毂.优化后此处轮毂线参数发生改变,通道截面积略有增加,气流流动更加均匀.

图10 优化后压气机子午流面静压分布Fig.10 Distribution of static pressure on the meridional surface of the optimized compressor

3 压气机流动损失分析

用熵产来表征压气机内不可逆因素引起的耗散效应,其值可作为不可逆性程度的量度.熵产 Sgen包括湍流耗散导致的熵产 Sgen,tur、黏性耗散导致的熵产Sgen,vis和传热耗散导致的熵产 Sgen,temp[24].3 种耗散效应导致的熵产定义为式(1)~(3)[25].

式中:μ和λ分别为动力黏度和空气导热系数;T 和∇ T 分别为流场的平均温度和温度梯度;ξ为修正系数,根据Knock 等[25]的研究,在远离壁面的情况下此值可以取100 及以上,笔者取值为100;u 和 u ′分别为平均速度和脉动速度;i 和j 为1、2 和3,分别表示物理量在X、Y 和Z 三个方向上的单位分量.

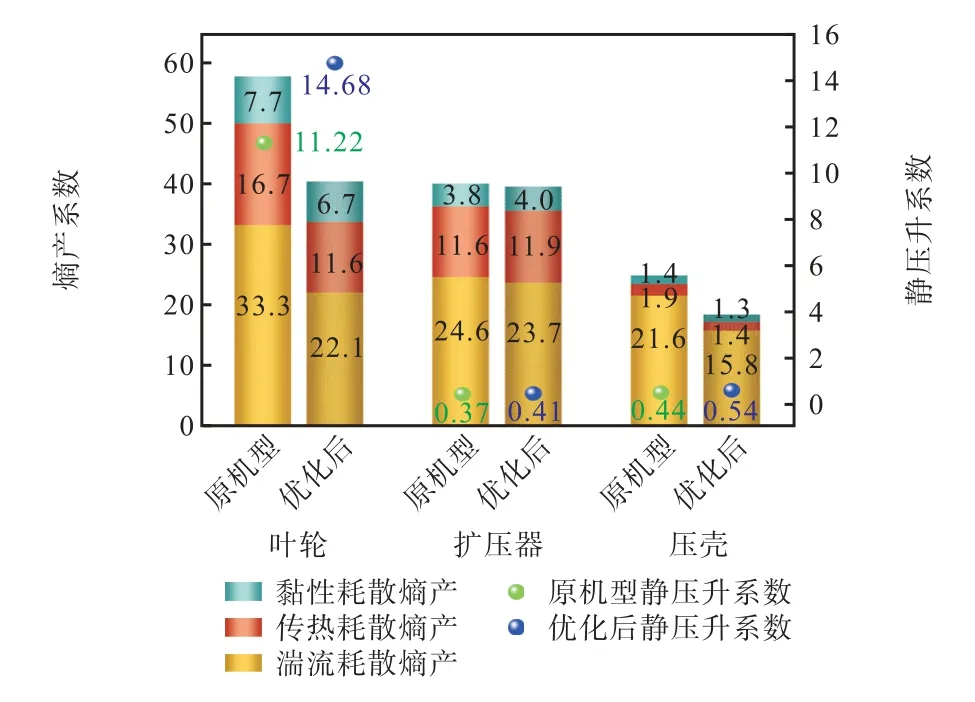

图11 为在设计点工况下原压气机和优化后压气机各部件(包括叶轮、扩压器和压壳内部)的熵产情况.由于两个压气机的几何参数略有差异,利用压气机的进口参数和几何参数,得到归一化的熵产系数,其定义为式(4).此外,气流在压气机各部件中的静压升系数也以散点的形式给出.

图11 优化前、后压气机各部件的熵产分布Fig.11 Distribution of entropy generation in each component of the compressor before and after optimization

式中:Sgen,coe为熵产系数;Tin为压气机进口质量流量平均的静温;为质量流量;cv 为叶轮出口线速度.

总体来看,叶轮和扩压器中3 种熵产的比例为6∶3∶1.在压壳中,流动空间拓宽,气流各分子之间、与壁面之间的碰撞概率降低,其传热和黏性耗散所导致的熵产占总熵产的比例大幅降低,其中具体表现为气流的动能损失和沿程损失.

优化后叶轮中的总熵产减少了30.1%,各不可逆因素导致的熵产在总熵产中所占的比例与原机型叶轮几乎是一致的,其中湍流耗散导致的熵产减少了33.7%,传热耗散导致的熵产减少了30.7%,黏性耗散导致的熵产减少了13.2%.其原因是在优化后的叶轮中,主流区气流流动更加均匀,湍流耗散减少,气流分子之间的碰撞摩擦减少,继而传热耗散减少.这是优化后叶轮效率提高的原因.因此,在优化压气机中首要减少湍流耗散导致的流动损失.

在扩压器部件中,优化后的总熵产只减少了1.1%.优化后的扩压器参数与原机型扩压器几乎一致,由于无叶扩压器结构简单,其造型优化对其不可逆损失的影响比较微小.压壳中,优化后的总熵产减少了25.9%,跟叶轮情况类似,各不可逆因素导致的熵产在总熵产中所占的比例与原压气机几乎是一致,其中湍流耗散导致的熵产减少了26.8%,这是因为优化前、后压气机的总压比相同,优化后的叶轮出口气流静压要比原机高,意味着其具有更低的动压,气流速度降低,在压壳中的沿程损失降低,由湍流耗散引起的不可逆损失随之降低.

在叶轮和压壳中,优化后的静压升系数相比原机型分别升高了30.7%和22.5%,两数值近乎与这两部件中总熵产的减少率一致.也就是说,减少压气机中的不可逆流动损失有助于提高静压升,压气机出口气流动能降低,在后续管路中的沿程损失也会降低.

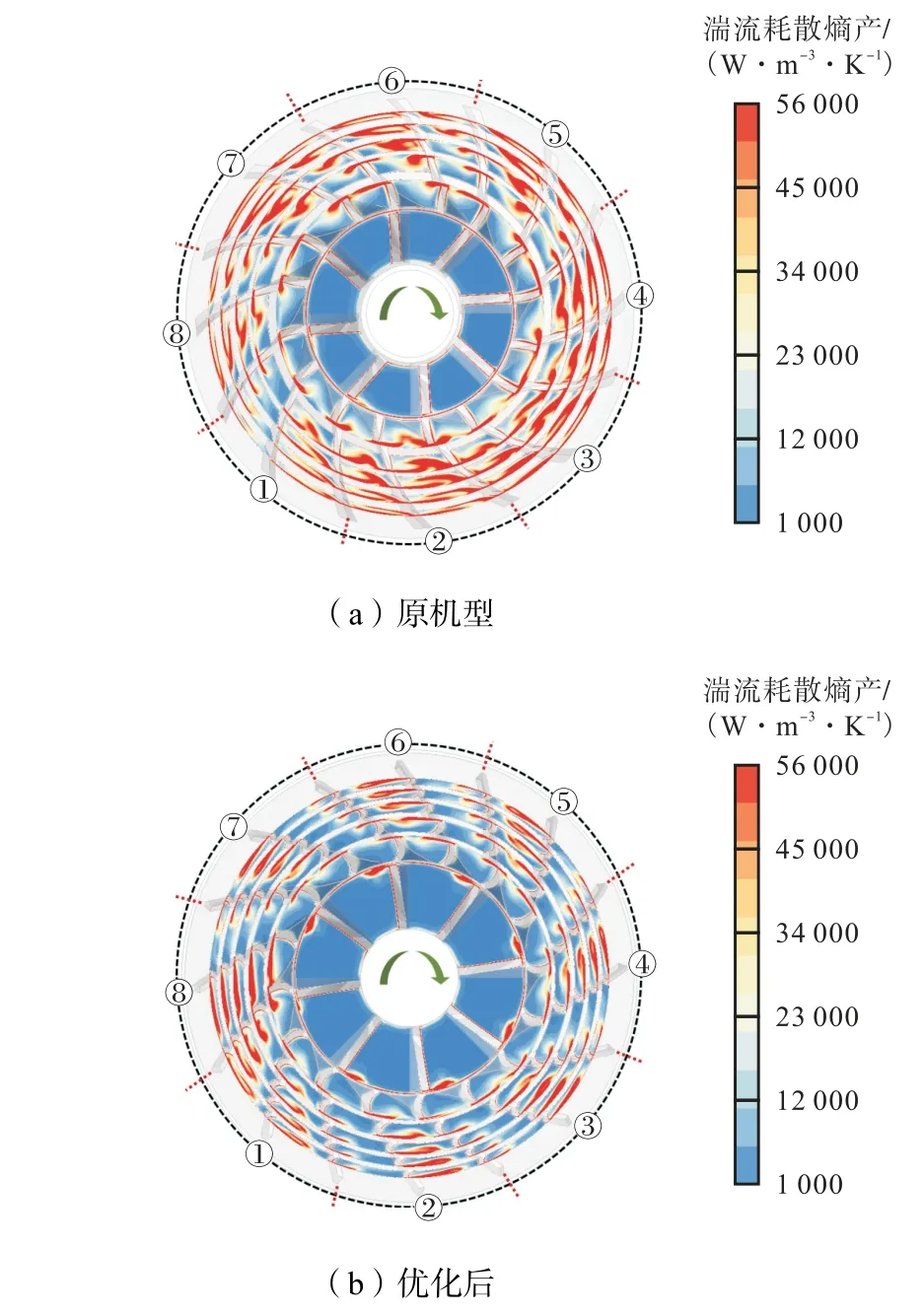

在叶轮通道截面连续截取6 个截面,其上绘制出涡度分布如图12 所示.其中:叶轮8 个通道被标出;涡度正值代表涡旋方向为逆时针,反之为顺时针.在原压气机中,正向涡团集中在流向通道的中心,随着气流发展,涡团向着轮缘和叶片吸力面侧靠近,这种涡团主要由叶顶间隙泄漏流组成.

图12 叶轮通道内涡度分布Fig.12 Distribution of vorticity in the impeller passage

叶顶间隙泄漏流和撞击轮毂后抬升的部分气流掺混形成幅值、范围较大的涡团,随着主流在通道内流动挤压正向涡团.正向涡团向着轮缘方向发展,经过叶顶间隙流动到邻近通道内,在叶片的压力面侧与邻近通道内的部分气流汇聚形成反向的涡团与此通道内的主流一起挤压该通道内的正向涡团.涡团形成规律在叶轮周向上如此循环往复.优化后的压气机内涡团的幅值和范围有所减小,应该是间隙泄漏流减少所致.在每个叶轮通道内,分流叶片压力面侧的涡团幅值要大于吸力面侧的.出现这种现象的原因可能有:(1)分流叶片压力面侧通道内的流量要大于吸力面侧通道内的,这是由于分流叶片两侧通道进口面形状不一致;(2)叶型作用使正向涡团更容易在主叶片吸力面侧堆积.总体来看,叶轮通道中的涡度在周向上的周期性规律非常明显,这说明蜗舌对于叶轮内的气流流动的干预程度较小.

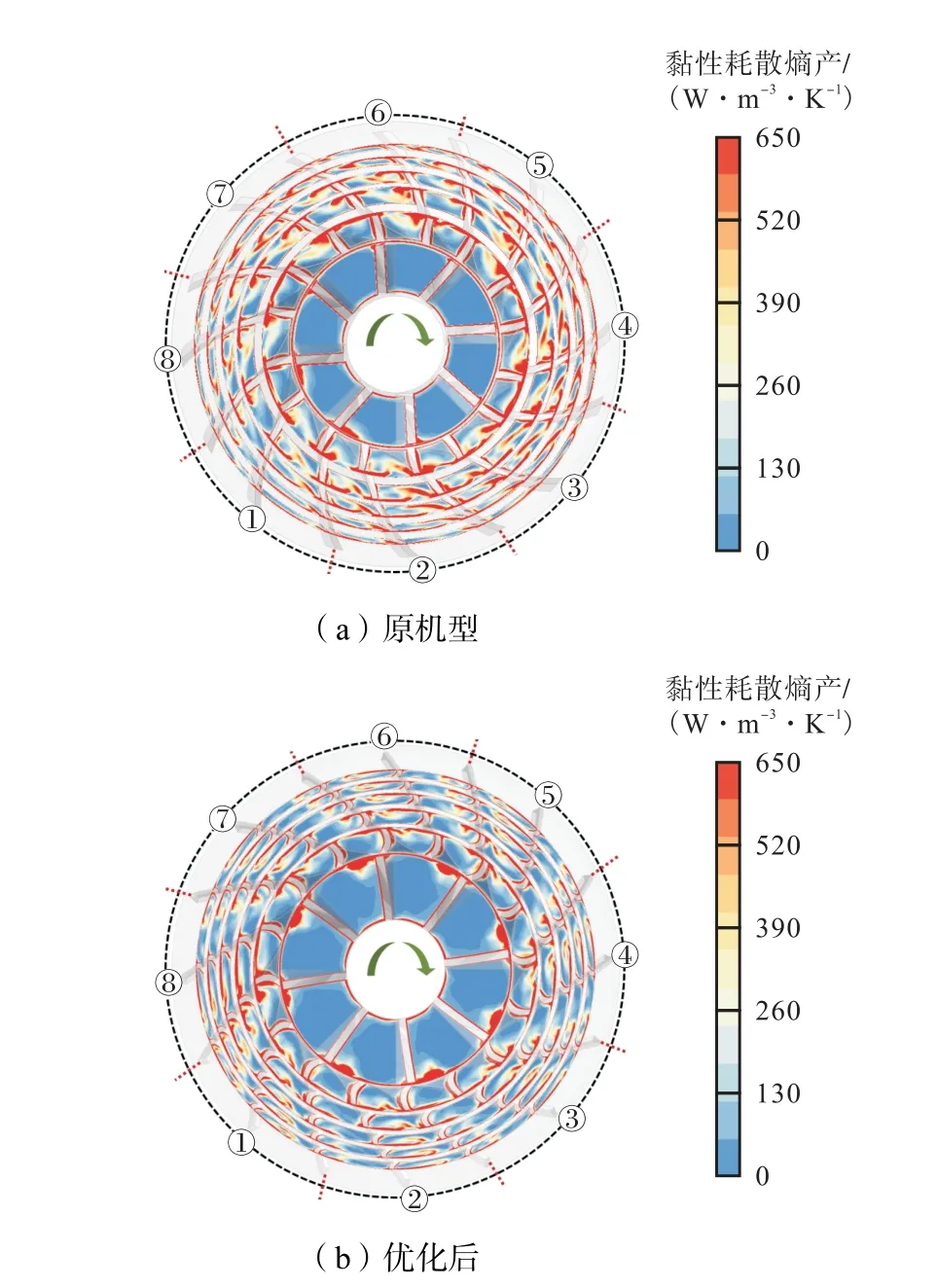

在6 个叶轮通道截面上,绘制出熵产分布云图.图13 为湍流耗散熵产分布.湍流耗散主要发生在轮缘附近,在叶片的压力面侧存在着高湍流耗散区域.结合图12 来看,这里不断汇聚着来自间隙泄漏的反向涡团.随着气流在叶轮通道内发展,不断有间隙泄漏流与主流掺混,在叶轮出口处高湍流耗散区域扩展至几乎整个通道范围内,在此处导致了大量的流动损失.优化后叶轮中各湍流耗散的范围和幅值都有所缩小,在叶片的压力面侧仍然存在着高湍流耗散区域,在主叶片压力面侧的湍流耗散相比优化前,幅值和范围大幅度减小,这说明在分流叶片吸力面侧的通道内受到间隙泄漏流的影响较小.即使在叶轮出口,高湍流耗散区域也只是局限于轮缘附近.

图13 叶轮通道中湍流耗散导致的熵产分布Fig.13 Distribution of entropy production due to turbulent dissipation in the impeller passage

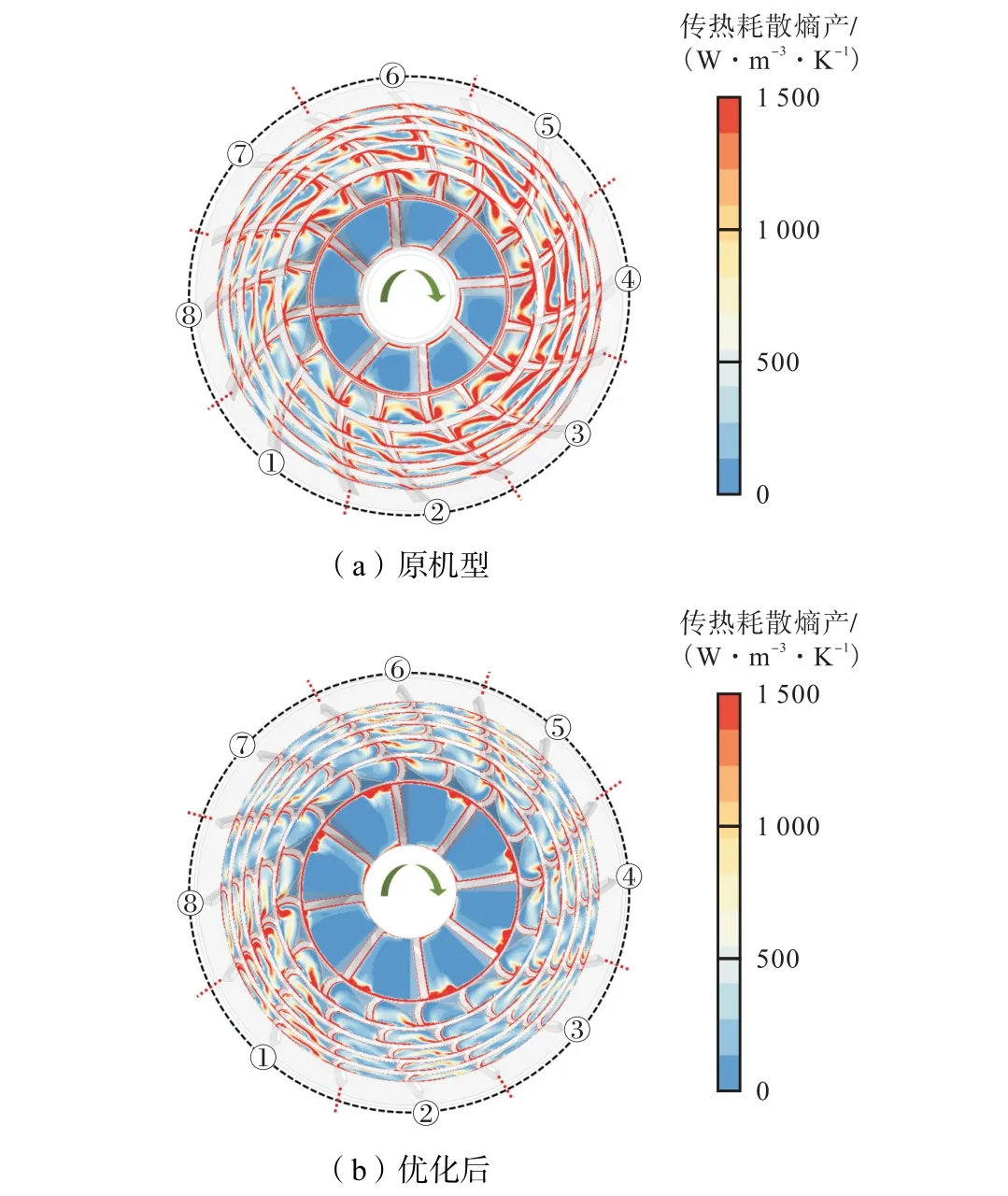

图14 为传热耗散熵产分布.在叶轮通道中存在由轮毂到轮缘高的传热耗散区域,这在分流叶片压力面侧通道内更为明显.结合图12 的涡度分析,这一区域为轮缘附近涡团和主流接触的区域,此处气流相互掺混摩擦加剧.叶顶间隙处的高传热耗散区域是正向涡团与轮缘壁面摩擦导致的,叶片压力面侧的高传热耗散区域是反向涡团与叶片壁面摩擦导致的.优化后的压气机中,高传热耗散区域主要集中在叶顶间隙处,相比优化前其幅值和范围大幅度减小.1 号通道内传热耗散熵产幅值要比其他通道内的幅值略高,这可能是受到蜗舌的影响.图15 为黏性耗散熵产分布.原机型黏性耗散分布幅值和范围均高于优化后机型,但两者黏性耗散区域发展规律一致,高黏性耗散区域主要集中在轮缘和叶片压力面侧壁面附近,结合高湍流耗散熵产在此处的分布规律,可以认为在保证叶轮运转时叶尖产生的最大微小变形不与轮缘干涉的情况下,适当减小叶顶间隙高度可以减少此处不可逆损失.

图14 叶轮通道中传热耗散导致的熵产分布Fig.14 Distribution of entropy production due to heat transfer in the impeller passage

图15 叶轮通道中黏性耗散导致的熵产分布Fig.15 Distribution of entropy production due to viscous dissipation in the impeller passage

在压壳流道的设计过程中,蜗舌形状对流动特性至关重要.图16 为两压气机的流线分布.原压气机的蜗舌为楔形,圆角半径为2.8 mm,而优化后压气机的蜗舌直接采用面与面相贯处理.可以看出,在蜗舌附近,原压气机中的气流紊乱程度要高于优化后的压气机.蜗舌主要影响两股气流,一股为从扩压器流出,在离心力作用下撞击蜗舌的部分气流,这种紊乱情况会一直持续到压壳的下游通道(周向角度在250°至300°范围内),随着气流在压壳通道内继续流动紊乱程度逐渐削弱;另一股为自压壳0-0 截面流出的气流,与蜗舌附近通道刚从扩压器流出的气流掺混,其紊乱情况一直持续到压壳的出口段,若压气机出口段长度过短,这种不均匀的涡流可能会影响FPEG 的进气,进而导致FPEG 性能恶化.若出口段过长则沿程损失必然会增加,需要根据FPEG 实际装配情况权衡压气机出口管路尺寸.

图16 压壳中流线以及涡度分布Fig.16 Distributions of streamlines and vorticity in the volute

在压壳的出口段均匀截取4 个平面,其上绘制出气流涡度分布,观察方向为气流流动方向.从涡度分布可以看出,在原机型中,受到蜗舌影响的两股气流在通道中心和壁面附近形成幅值和范围较大的两股涡团,随着气流继续发展,原中心处的正向涡团被反向涡团挤压至边缘,并逐渐消散;原壁面处的涡团沿着通道壁面逆时针运动,并逐渐消散.在优化后的压气机中,有成型的涡团但幅值远小于原压气机中的,蜗舌对两股气流的负面影响被大幅度地削弱.与原压气机中涡团的发展规律相似,成型的涡旋沿着通道壁面逆时针运动,并逐渐消散.

4 结 论

基于熵产分析研究了原压气机内部流道中的不可逆流动损失,讨论了损失的来源及部位.采用遗传算法对原压气机叶轮参数进行了优化,并研究了优化前、后压气机内的熵产和涡度分布.所取得的主要结论如下:

(1) 在压气机优化设计中减少叶轮中湍流耗散的流动损失为首要目标;在优化后叶轮中,湍流耗散和传热耗散减少了约30%,流动损失减少,主流区气流流动更加均匀,使压气机等熵效率提高了6%.

(2) 压气机的不可逆损失主要集中在轮缘间隙和叶片压力面,损失来源为间隙泄漏流与部分主流掺混形成的反向涡团,反向涡团与叶片压力面侧不断摩擦,且挤压主流,造成湍流耗散在通道中心发展.

(3) 减少压气机中不可逆流动损失有助于提高静压升;在叶轮和压壳中,优化后的静压升系数相比原机型分别升高了30.7%和22.5%,两数值近乎与这两部件中总熵产的减少率一致.

(4) 在压壳流道设计过程中,蜗舌形状对流动特性至关重要;蜗舌的负面影响会导致下游压气机出口段内出现幅值、范围较大的涡团;需要选择合适的压气机出口段长度,使其避免出口气流涡旋影响FPEG进气的同时有着较小的沿程损失.