溴化丁基橡胶/聚酰胺热塑性硫化胶薄膜的制备与性能研究

李德军,杜 悦,周志峰,王清才,赵天琪,孙 攀

(1.北京燕山石化高科技术有限责任公司,北京 102500;2.北京橡胶工业设计研究院有限公司,北京 100143;3.中国石油化工股份有限公司北京化工研究院燕山分院,北京 102500)

伴随新能源汽车的普及,为了延长新能源汽车的续航里程,轻量化成为汽车领域的研究热点。通过动态硫化法,采用溴化丁基橡胶(BIIR)和聚酰胺(PA)制备的BIIR/PA热塑性硫化胶(TPV)结合了BIIR优异的气密性及PA优良的加工性能和物理性能,其吹塑薄膜具有良好的气体阻隔性能和耐疲劳性能,适合用作无内胎轮胎气密层[1-2]。研究[3-4]表明,TPV代替丁基橡胶用于轮胎气密层,其薄膜气密层厚度只有丁基橡胶气密层厚度的20%,并具有更好的气压保持率。TPV薄膜气密层轮胎具有轻量化、高气压保持率、低油耗、低排放、低成本和长使用寿命等优点,受到越来越多的关注。

国外开展TPV在轮胎气密层中应用研究的主要公司及院校有埃克森公司、固特异公司、横滨公司、阿克隆大学和三一大学等。埃克森公司在这方面的研究历史较长且比较深入,横滨公司的研究则处于领先地位。从2008年开始,这两家公司联合向全世界轮胎制造企业推广TPV薄膜气密层的应用技术[5-7],即用TPV薄膜气密层代替现有橡胶气密层进行轮胎生产。使用TPV薄膜气密层代替橡胶气密层将成为轮胎气密层的主要发展方向之一[8]。由于近几年我国新能源汽车产量爆发式增长,其轮胎的轻量化研究尚处于起步阶段,因此TPV薄膜材料具有非常高的市场价值。

本工作采用聚乙烯吹膜机制备BIIR/PA TPV薄膜(简称TPV薄膜),并采用多种分析手段将其与传统轮胎橡胶(下指BIIR)气密层胶料进行性能对比研究[9-10],为BIIR的加工改性研究积累理论基础和应用经验。

1 实验

1.1 主要原材料

BIIR,牌号2032,中国石化燕山石化公司产品;PA1和PA2,市售品。

1.2 配方

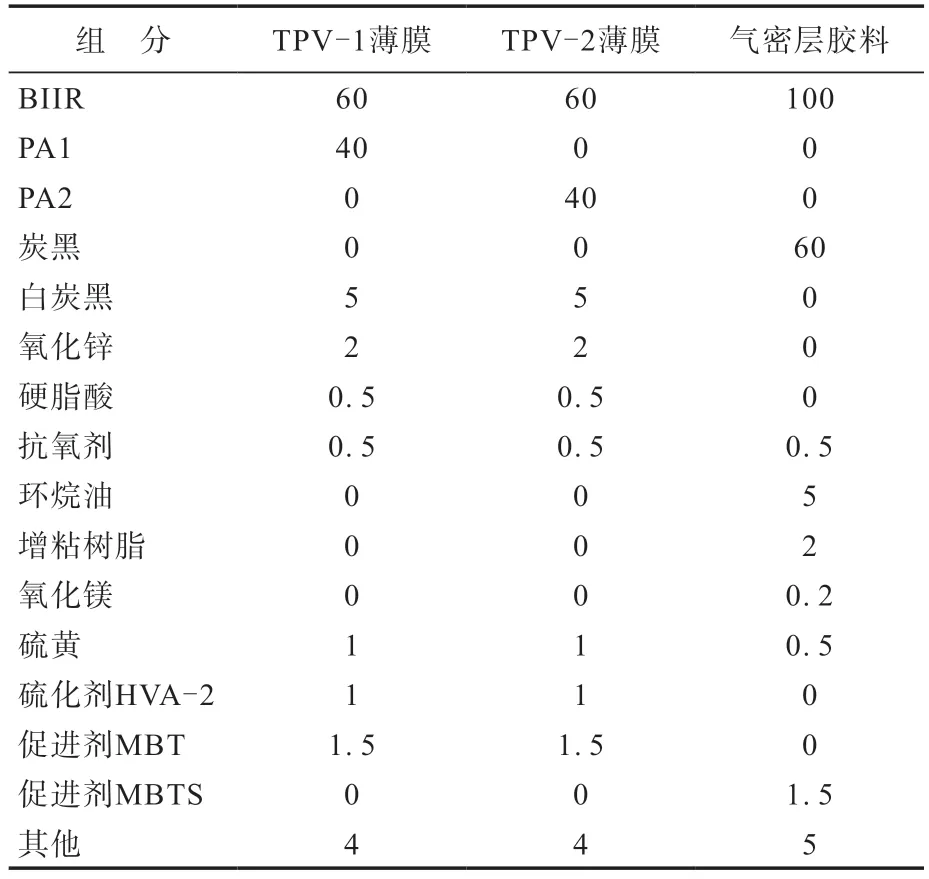

胶料配方如表1所示。

表1 胶料配方 份Tab.1 Formulas of compounds phr

1.3 主要设备和仪器

35 L密炼机,宜兴阳昇机械有限公司产品;XK-450型开炼机,上海橡胶机械厂产品;KSD45型橡胶造粒机,昆山科信机械设备有限公司产品;TSJ40×68型双螺杆挤出机,兰州天华化工机械及自动化研究设计院有限公司产品;AMT100-ST.A型吹膜机,加拿大阿法公司产品;5567型万能试验机,美国Instron公司产品;NICOLET6700型红外光谱仪,美国Thermo Fisher公司产品;De Mattia FT-300型疲劳试验机,意大利Gibitre公司产品;VAC-V2型压差法气体渗透仪,济南兰光机电技术有限公司产品;S-3400N型扫描电子显微镜(SEM),日本日立公司产品;TECNAI 20型透射电子显微镜(TEM),荷兰Philips公司产品;IIIa型原子力显微镜(AFM),美国Vecco Nano Scope公司产品。

1.4 TPV试样制备

将BIIR和部分助剂在密炼机中混炼均匀后出料,物料冷却后在开炼机上加入促进剂和硫化剂并混炼均匀,制成BIIR混炼胶。采用橡胶造粒机对BIIR混炼胶造粒,BIIR混炼胶粒料与PA粒料及剩余助剂一起在高速搅拌机中混合均匀,通过双螺杆挤出机动态硫化挤出TPV粒料[11]。

采用PA1和PA2制备2种TPV粒料,分别为TPV-1和TPV-2。将制得的TPV粒料在100 ℃下干燥8 h,采用吹膜机吹制成厚度为130~150 μm的薄膜[12-13]。

1.5 测试方法

薄膜拉伸性能按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测定,2型试样,拉伸速度为500 mm·min-1;耐热空气老化性能按照GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测定,老化温度为160,170,180 ℃;红外光谱按照GB/T 6040—2019《红外光谱分析方法通则》进行测定,试样在160 ℃热压机上热压成200~400 μm厚薄膜并在室温下自然冷却后测试;伸张疲劳性能按照GB/T 1688—2008《硫化橡胶 伸张疲劳的测定》进行测定,试验初始应变量为50%,频率为300 Hz;气体透过系数按GB/T 1038—2000《塑料薄膜和薄片气体透过性试验方法 压差法》进行测定;SEM分析按照JY/T 0584—2020《扫描电子显微镜分析方法通则》进行,薄膜表面喷金处理;TEM分析的透射电镜加速电压为200 kV,通过LEICA EMFCS A-1170型超薄切片机切得用于观察的50~100 nm厚超薄切片,切片温度为-50℃,速度为0.2 mm·min-1,切片用四氧化锇染色;AFM分析采用Nano Probe SPM Si型探针,悬臂长度为125 μm,弹力常数为42 N·m-1,振动频率为300 Hz,以轻敲模式在不同的测量范围内得到高度图和相图。

2 结果与讨论

2.1 吹膜工艺条件

对吹膜机的温度参数进行设定,温度参数的设定基于膜泡的稳定程度和其他工艺条件。设定机筒一区温度为180~230 ℃,机筒二区温度为200~240 ℃,机筒三区温度为220~250 ℃,机筒四区温度为220~250 ℃,机头温度为220~250℃,口模温度为200~240 ℃。吹膜机的温度设置过高会导致材料降解而无法成膜,温度设置过低材料会因预热不足而在挤出吹膜时形成较多僵料块、膜泡不稳定而易破裂。

在吹膜机主机转速为45~65 r·min-1、单层薄膜厚度控制在120~150 μm的条件下,通过观察TPV的成膜情况,确定如表2所示的两种TPV粒料的吹膜工艺条件。

表2 TPV的吹膜工艺条件Tab.2 Blowing process conditions of TPV

2.2 拉伸性能

TPV薄膜由吹制成型,与成型的橡胶气密层相比具有一定的取向性,需要考察其横纵两个方向上的拉伸性能,并与橡胶气密层胶料进行对比。TPV薄膜的拉伸性能如表3所示。

表3 TPV薄膜的拉伸性能Tab.3 Tensile properties of TPV films

通过表3可知TPV薄膜的50%定伸应力与气密层胶料相比较高,而拉断伸长率较低,是因为TPV薄膜中含有大量的PA组分,使其拉伸性能与传统气密层胶料差异较大。在轮胎厂进行胎坯成型时,TPV薄膜的高定伸应力对轮胎的机械化生产几乎不产生影响。TPV薄膜的拉断伸长率虽然较低,但在轮胎成型工艺中发现,TPV薄膜的拉断伸长率仍能够维持成型时所带来的形变量。研究认为,TPV薄膜与气密层胶料的性能差异不会对轮胎的成型加工带来不良影响。

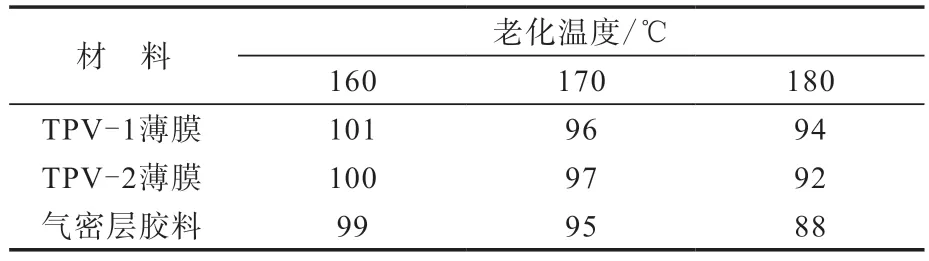

2.3 耐热空气老化性能

由于轮胎在硫化成型过程中要经历长时间的高温,因此必须保证其组成材料在高温条件下不会快速老化降解。

TPV薄膜的耐热空气老化(30 min)性能如表4所示。

表4 热空气老化后TPV薄膜的拉断伸长率保持率Tab.4 Retentions of elongations at break of TPV films after hot air aging %

从表4可以看出,TPV薄膜在热空气老化后的拉断伸长率保持率与传统气密层胶料相近,甚至还要略高于气密层胶料,这说明TPV薄膜的耐热空气老化性能能够满足轮胎加工过程的需要。因此,TPV薄膜用作轮胎气密层时能够承受轮胎硫化时的高温。

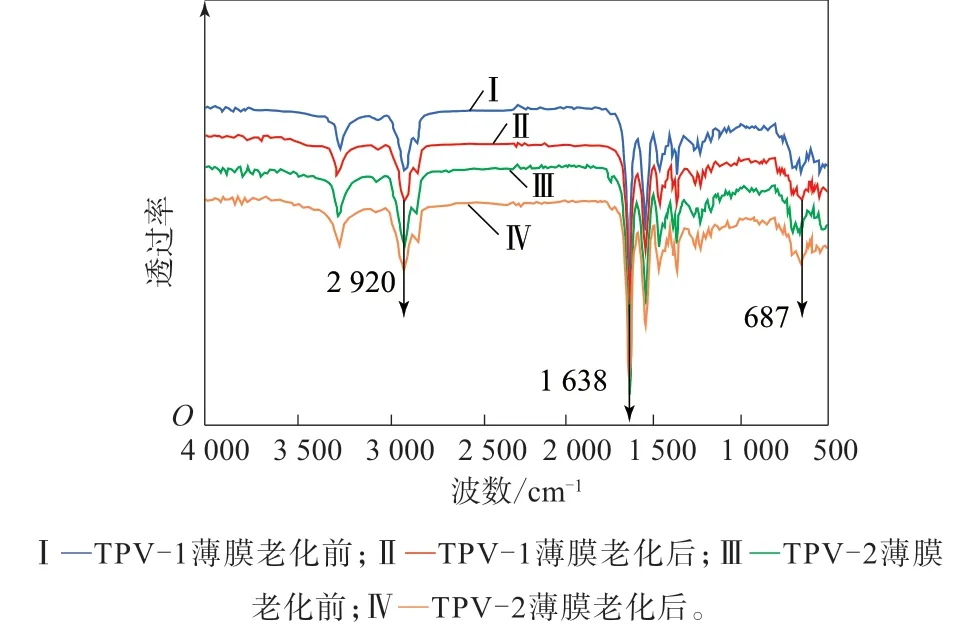

两种TPV薄膜热空气老化(180 ℃×300 h)前后的红外光谱如图1所示。

图1 TPV薄膜热空气老化前后的红外光谱Fig.1 Infrared spectrums of TPV films before and after hot air aging

从图1可以看出,两种TPV薄膜的组分基本相同,且热空气老化前后的红外光谱未发生变化,说明两种薄膜在热空气老化前后未发生分解,具有较好的耐热空气老化性能。

2.4 耐伸张疲劳性能

因轮胎各部位在滚动过程中均会受力,所以存在不同程度的形变,轮胎气密层虽然不是承重部位,但在轮胎滚动的过程中也会有一定的反复拉伸形变。为了验证TPV薄膜具有与橡胶气密层胶料一样的耐反复拉伸变形的能力,对其测试了耐伸张疲劳性能,结果见表5。

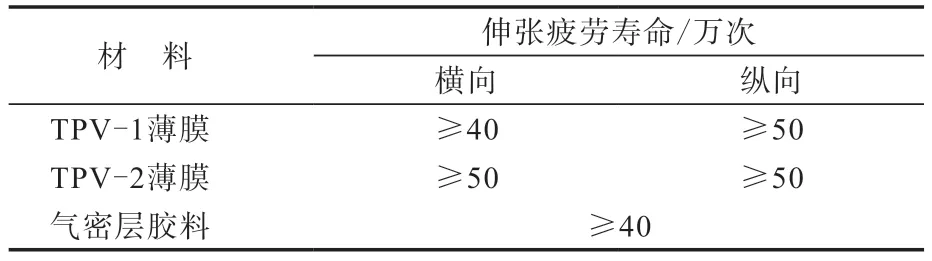

表5 TPV薄膜的耐伸张疲劳性能Tab.5 Tensile fatigue properties of TPV films

一般轮胎气密层的伸长疲劳寿命应超过40万次,通过表5可以看出两种TPV薄膜的耐伸张疲劳性能较为优异,其伸张疲劳寿命甚至可以超过50万次,这充分说明其伸张疲劳寿命能够达到或超过气密层胶料,从而验证了TPV薄膜用作轮胎气密层时具有良好的耐伸张疲劳性能。

2.5 气体透过系数

气体透过系数是指在恒定温度和压差下,单位时间内透过试样单位面积的气体体积。TPV薄膜用于汽车轮胎气密层最重要的性能要求是要具有良好的气体阻隔性能,为了表征TPV薄膜的气体阻隔性能,对其气体透过系数进行了测定[14-15]。由于目前国内轮胎普遍充入空气,而空气组成可视为体积比为4/1的氮气/氧气混合气体,为了提高测试数据的可靠性,选择两者中分子体积更小的氧气作为测试介质,测试结果如表6所示。

表6 TPV薄膜的气体透过系数Tab.6 Gas permeability coefficients of TPV films

从表6可以看出:未放置的TPV薄膜的气体透过系数要远小于气密层胶料,两者相差1个数量级;放置3年的TPV薄膜的透气性增大,但是气体透过系数仍然小于未放置的气密层胶料。这说明用TPV薄膜制备的气密层的气体阻隔性能远远优于橡胶气密层,即使使用时间较长,其仍然具有高于橡胶气密层的气体阻隔能力。TPV薄膜优异的气体阻隔性能主要是由于BIIR与PA都具有较好的气体阻隔性能,两者协同提高了薄膜的气密性。

另外,橡胶气密层的厚度为2~3 mm,TPV薄膜的厚度为150 μm左右,还不到橡胶气密层厚度的10%,其就具有超过橡胶气密层的气密性,因此TPV薄膜用作气密层达到了轮胎轻量化的设计初衷。

2.6 SEM分析

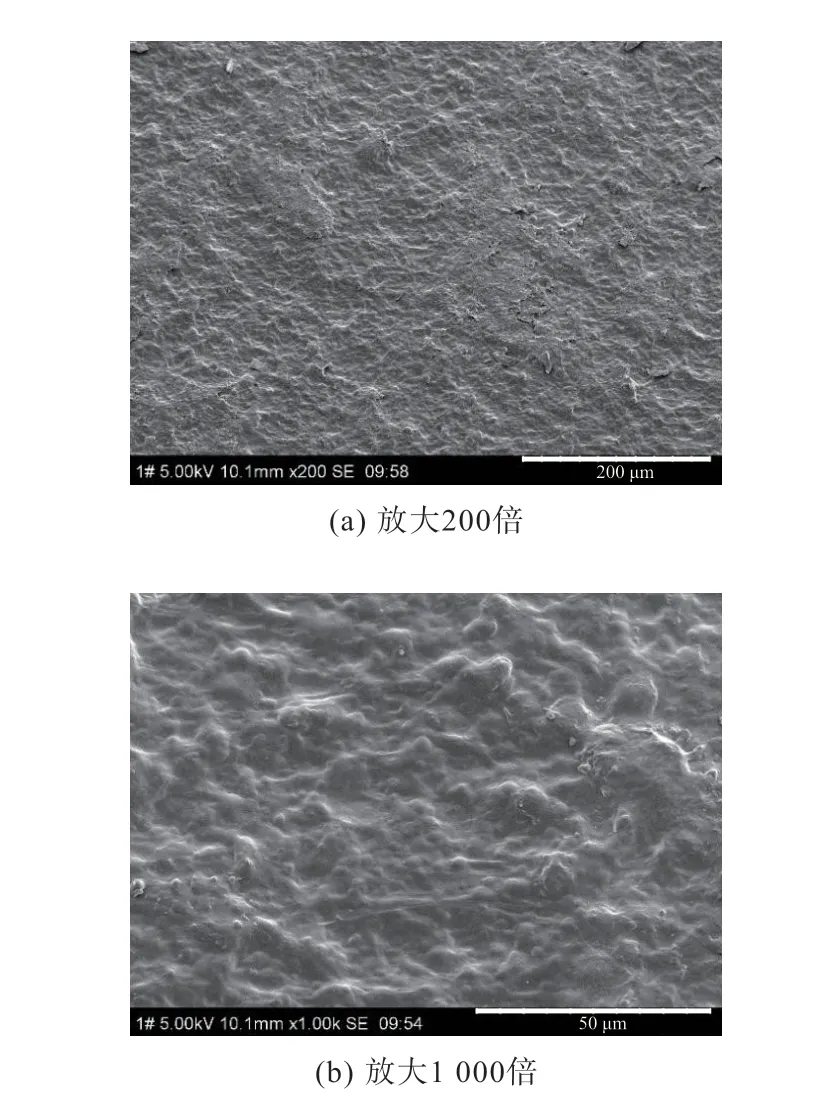

由于TPV薄膜不同于其他聚合物薄膜,它不是由单一主体材料制成的,其成膜性能与单一主体材料制成的薄膜会有一些差异,且国内此前没有此TPV薄膜类产品报道,因此有必要对TPV薄膜表观形貌进行分析。TPV-1薄膜表面的SEM照片如图2所示。

图2 TPV-1薄膜表面的SEM照片Fig.2 SEM photos of TPV-1 film surface

从图2可以看出,TPV-1薄膜表面凹凸不平,呈现半透明磨砂质感,其表面比聚乙烯和聚丙烯薄膜表面略显粗糙。从TPV薄膜的配方角度分析,其很多助剂的自身粒径较大,会在薄膜表面形成凸起;在TPV材料制备中使用了密炼机,而密炼机不易完全清洗干净,会造成杂质进入TPV中,也会增加薄膜表面的粗糙程度。

从图2(b)可以更清晰地看出,TPV薄膜表面的凸起和凹陷分布是均匀的,这说明材料组分在薄膜中的分布较均匀,TPV的加工工艺使物料的分散性和相容性较好。

TPV薄膜表面的粗糙度不会影响其与胎体的粘合性能,只会对其自身拉伸性能有影响,但目前TPV薄膜的拉伸性能已经能够满足轮胎制备的需要,因此只要保证稳定的加工工艺,就可避免薄膜表面形成较大的缺陷。

2.7 TEM分析

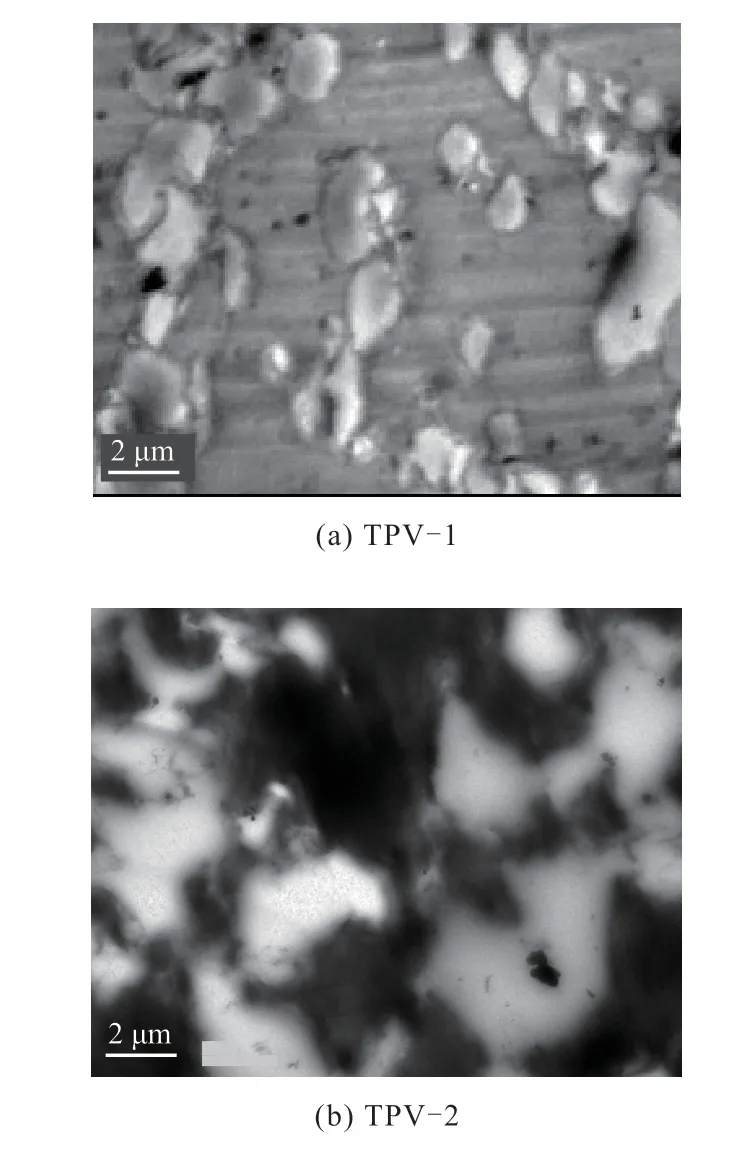

TPV薄膜的TEM照片如图3所示,其中深色区域为PA连续相,浅色区域为BIIR分散相。

图3 TPV薄膜的TEM照片Fig.3 TEM photos of TPV films

从图3可以看出:交联的BIIR微粒均匀分布在PA中,粒径为0.5~5 μm,符合TPV材料应有的分散程度;TPV-1薄膜的相分散均匀性好于TPV-2薄膜,主要是由于两者在双螺杆挤出机中动态硫化挤出的螺杆转速不同,TPV-1薄膜对应的螺杆转速更高,其相分散均匀性更好。这说明在给定设备、原料、配方的条件下,适当提高双螺杆挤出机的螺杆转速,更有助于提高BIIR相在PA相中的分散均匀度。

2.8 AFM分析

TPV薄膜的AFM照片如图4所示,其中浅色区域是PA连续相,深色区域是BIIR分散相。

图4 TPV薄膜的AFM照片Fig.4 AFM photos of TPV films

从图4可以看出,BIIR相在PA相中的分散均匀程度与TEM分析结果一致,交联的BIIR的粒径也与TEM分析基本相同。

从图4还可以得到更重要的信息,BIIR相和PA相不仅分散均匀性好,而且很有可能在部分区域形成了互穿网络结构,即BIIR相中也分散有PA相(深色相中有浅色斑点),PA相中分散有BIIR相(浅色相中有深色不规则条纹)。这进一步说明通过配方设计可使原本非极性的BIIR和极性的PA具有很好的相容性。

3 结论

(1)TPV薄膜的拉伸性能满足工业化轮胎生产的成型和硫化工艺要求,耐热空气老化性能和耐伸张疲劳性能均优于现有气密层胶料。

(2)当TPV薄膜的厚度不到橡胶气密层厚度的10%时,其就具有更加优异的气体阻隔性能,因此TPV薄膜用作气密层具有轮胎轻量化优势。

(3)TPV薄膜的微观相态分散均匀,无缺陷,BIIR与PA的界面相容性良好,分散相为交联的BIIR粒子,其粒径为0.5~5 μm,即TPV薄膜在微观结构上完全符合动态硫化热塑性弹性体的相态特征。