在原油中老化的螺杆泵定子氢化丁腈橡胶胶料的性能变化研究

张子成,王 超,梁 刚,赵文军,谈金祝

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

螺杆泵是输送介质的重要机械设备,广泛应用于石油、化工、建筑等行业。其因对介质的粘性不敏感、输送介质时不形成涡流等特点,被广泛用于开采原油粘度较高、含砂量较大的油田中[1-2]。在采油过程中,螺杆泵定子极易发生机械损伤,影响其使用安全和工作寿命。

氢化丁腈橡胶(HNBR)具有耐高温、高抗压以及优异的密封性能和耐磨性能,常被用于制作螺杆泵定子[3-4]。当前已有不少关于螺杆泵定子胶料的研究。贺日东等[5]研究了螺杆泵定子丁腈橡胶(NBR)胶料的制备和性能,结果表明温度对NBR胶料的物理性能有显著影响,随着温度的升高,NBR胶料的拉伸强度明显减小,压缩应力松弛率先快速减小,随后逐渐增大。刘欣等[6]研究了HNBR胶料的压缩力学性能,结果表明对HNBR胶料的压缩力学性能影响最大的因素为补强体系,其次为硫化温度,再次为硫化体系,据此确定了HNBR胶料的优化配方。同时HNBR胶料在不同环境下的老化损伤也有不少报道。王超等[7]研究了HNBR胶料在氯化钙溶液环境下的物理与化学损伤。C.R.SHENG等[8]研究了以过氧化物作为硫化剂的HNBR胶料的物理性能和耐热性能。B.ALCOCK等[9]研究了HNBR胶料在原油中老化的交联密度和溶胀性能变化,结果表明在原油中老化会导致HNBR胶料的交联密度增大,且老化(浸泡)时间越长,其干燥速度越慢。C.J.NORRIS等[10]研究了HNBR胶料在酸性气体环境下老化后的性能变化。D.Z.ZENG等[11]研究了CO2分压对HNBR胶料和氟橡胶胶料性能的影响,结果表明在CO2-H2S-CH4环境下,氟橡胶胶料比HNBR胶料具有更好的耐腐蚀性能和密封性能。

目前,有关原油环境对螺杆泵定子HNBR胶料的物理性能的影响研究较少,为此本工作研究在原油中老化的HNBR胶料的性能变化,以期为螺杆泵在原油环境下的安全和稳定运行奠定基础。

1 实验

1.1 原材料

HNBR(丙烯腈含量为34%),德国朗盛化学(中国)有限公司产品;炭黑N330,上海品氟实业有限公司产品;偶联剂KH570改性的纳米氧化铝(粒径为10 nm,以下简称纳米氧化铝),上海超威纳米科技有限公司产品;硬脂酸、促进剂DM和促进剂TMTD,上海京华化工有限公司产品;氧化锌、防老剂4010NA和硫黄,安徽立信橡胶有限公司产品。

原油来自Pazflor油田,20 ℃时密度为0.897 3 Mg·m-3,碳元素质量分数为0.865 72,氢元素质量分数为0.127 89,硫和氮元素质量分数分别为4×10-3和1.19×10-3,镍、钒、铁、钠和钙质量分数分别为15.3×10-6,6.2×10-6,5.2×10-6,3.2×10-6和2.2×10-6。

1.2 试验配方

试验配方(用量/份)为:HNBR 100,炭黑N330 62,纳米氧化铝 18,硬脂酸 1,氧化锌5,防老剂4010NA 2,硫黄 0.5,促进剂DM 3,促进剂TMTD 0.3。

1.3 主要设备和仪器

HTS-200A型邵氏硬度计,上海精密仪器仪表有限公司产品;MZ-3010型开炼机、MZ-3012型平板硫化机、MZ-4000D1型万能材料试验机和MZ-4020型橡胶压缩变形试验器,江苏明珠试验机械有限公司产品。

1.4 试样制备

1.4.1 胶料的混炼和硫化

将HNBR置于开炼机上塑炼,其包前辊后分别加入炭黑、纳米氧化铝、促进剂和防老剂等,为了防止在高温高压下胶料焦烧,最后加入硫黄,胶料混炼均匀后打三角包并薄通5次后下片。

混炼胶停放24 h后在平板硫化机上硫化,硫化条件为150 ℃/12 MPa×457 s。

1.4.2 试样在原油中浸泡(老化)

按照GB/T 1690—2010调节温度控制箱(保温炉),使其内部温度稳定在25,60,100 ℃,将HNBR胶料试样分别浸入盛有原油的玻璃容器中,将容器放入保温炉内分别老化7,14,28 d,取出容器后待原油温度降至室温,用镊子夹出试样,采用无水乙醇清洗试样,并将试样放入烘箱干燥24 h,得到原油浸泡后的HNBR胶料,也称老化后的HNBR胶料。

1.5 性能测试

(1)邵尔A型硬度:采用邵氏硬度计按照GB/T 531.1—2008进行测试。

(2)拉伸性能:采用万能材料试验机按照GB/T 528—2009 进 行 测 试,拉 伸 速 率 为500 mm·min-1。

(3)撕裂性能:采用万能材料试验机按照GB/T 529—2008 进 行 测 试,拉 伸 速 率 为100 mm·min-1。

(4)压缩永久变形:采用压缩永久变形试验器按照GB/T 7759—2015进行测试,压缩率为25%。

(5)压缩应力-应变曲线:采用万能材料试验机按照GB/T 7757—2009进行测试,试样直径为(29.0±0.5) mm,高度为(12.5±0.5) mm,加载速率为10 mm·min-1,压缩率为25%。1个试验周期进行4次加载与卸载,前3次加载与卸载的目的是机械调节,最后1次加载与卸载的试验数据作为最终试验数据。

2 结果与讨论

2.1 邵尔A型硬度

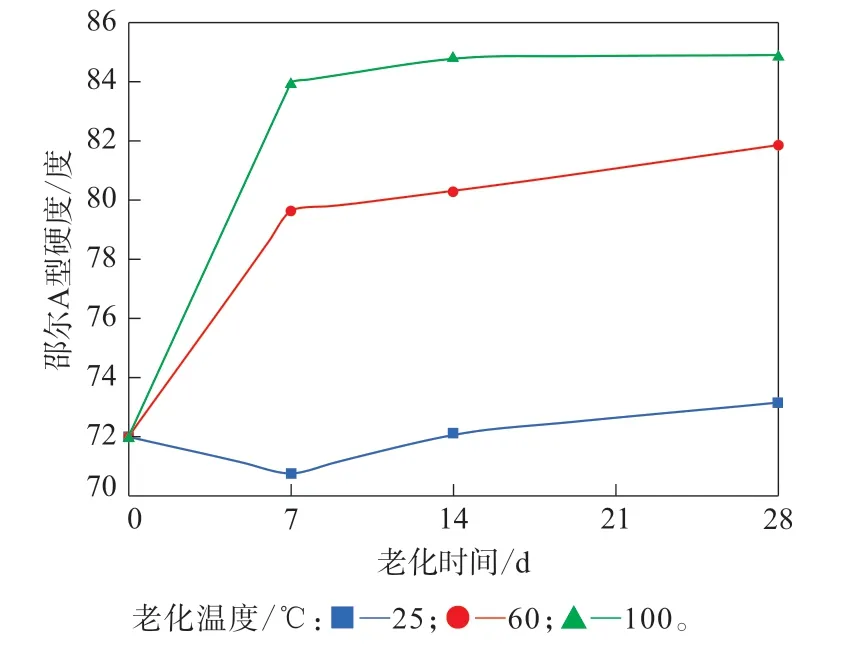

HNBR胶料在25,60和100 ℃原油中分别老化0,7,14和28 d,其邵尔A型硬度变化如图1所示。

图1 在原油中老化的HNBR胶料的邵尔A型硬度变化Fig.1 Variations of Shore A hardnesses of HNBR compounds aged in crude oil

从图1可以看出,随着老化时间的延长,在25℃原油中老化的HNBR胶料的邵尔A型硬度先减小后增大。这是因为当老化时间较短时,HNBR分子链的再交联尚未发生或程度较小,主要发生HNBR胶料的配合剂溶解,故HNBR胶料的硬度减小;随着老化时间的延长,HNBR胶料的配合剂溶解程度减小以及HNBR分子链再交联程度增大,故HNBR胶料的硬度增大。

从图1还可以看出,随着老化时间的延长,在60和100 ℃原油中老化的HNBR胶料的邵尔A型硬度增大,且在相同老化时间下,在100 ℃原油中老化的HNBR胶料的邵尔A型硬度增幅最大,在25℃原油中老化的HNBR胶料的邵尔A型硬度增幅最小。

2.2 拉伸性能

HNBR胶料在25,60和100 ℃的原油中分别老化0,7,14和28 d,其拉伸强度和拉断伸长率变化分别如图2和3所示。

图2 在原油中老化的HNBR胶料的拉伸强度变化Fig.2 Variations of tensile strengths of HNBR compounds aged in crude oil

从图2可以看出:随着老化时间的延长,在25,60和100 ℃原油中老化的HNBR胶料的拉伸强度减小;在相同老化时间下,在100 ℃原油中老化的HNBR胶料的拉伸强度降幅最大,在25 ℃原油中老化的HNBR胶料的拉伸强度降幅最小。这是因为在较高的温度下,HNBR分子链间易形成更多再交联键,造成HNBR胶料的HNBR分子链承受的应力分布不均匀,因此随着老化温度的升高,HNBR胶料的拉伸强度减小[12-15]。随着老化时间的延长,HNBR胶料的HNBR分子链应力分布不均匀加剧,因此HNBR胶料的拉伸强度减小。

从图3可以看出:随着老化时间的延长,在25和60 ℃原油中老化的HNBR胶料的拉断伸长率减小,在100 ℃原油中老化的HNBR胶料的拉断伸长率增大;在相同老化时间下,在25 ℃原油中老化的HNBR胶料的拉断伸长率大于在60 ℃原油中老化的HNBR胶料,这是因为在60 ℃原油中老化的HNBR胶料形成较多的再交联键,限制了HNBR分子链的运动。

图3 在原油中老化的HNBR胶料的拉断伸长率变化Fig.3 Variations of elongations at break of HNBR compounds aged in crude oil

2.3 撕裂强度

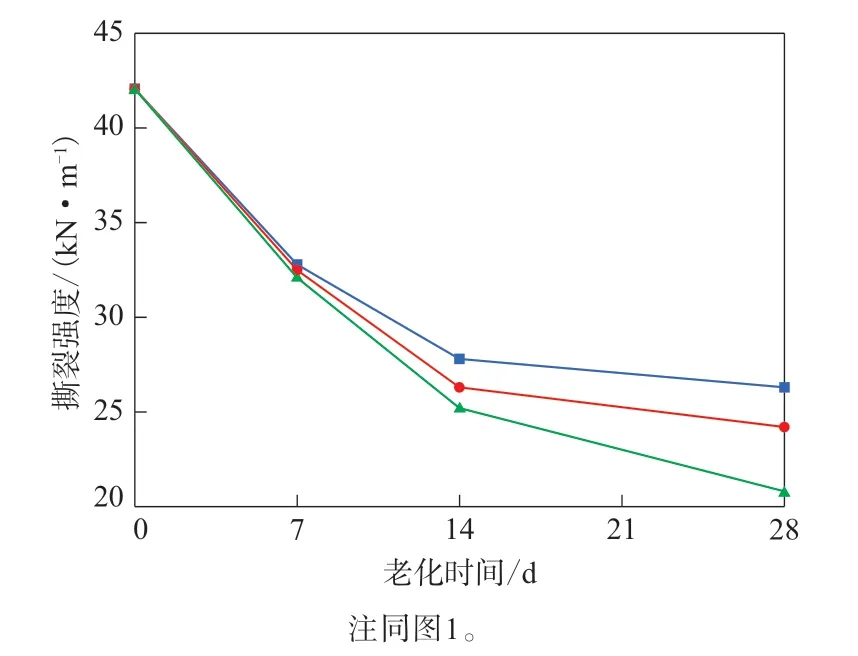

HNBR胶料在25,60和100 ℃的原油中老化0,7,14和28 d,其撕裂强度变化如图4所示。

图4 在原油中老化的HNBR胶料的撕裂强度变化Fig.4 Variations of tear strengths of HNBR compounds aged in crude oil

从图4可以看出:随着老化时间的延长,在不同温度原油中老化的HNBR胶料的撕裂强度均减小;随着老化温度的升高,在原油中老化的HNBR胶料的撕裂强度也减小。这是因为在温度较高的原油中,HNBR胶料的配合剂析出较为严重,破坏了交联网格结构,致使当受到外力作用时,HNBR胶料的补强剂与HNBR分子链间形成的交联点容易被破坏;同理,老化时间越长,HNBR胶料的配合剂析出越多,因此HNBR胶料的撕裂强度越小。

2.4 压缩性能

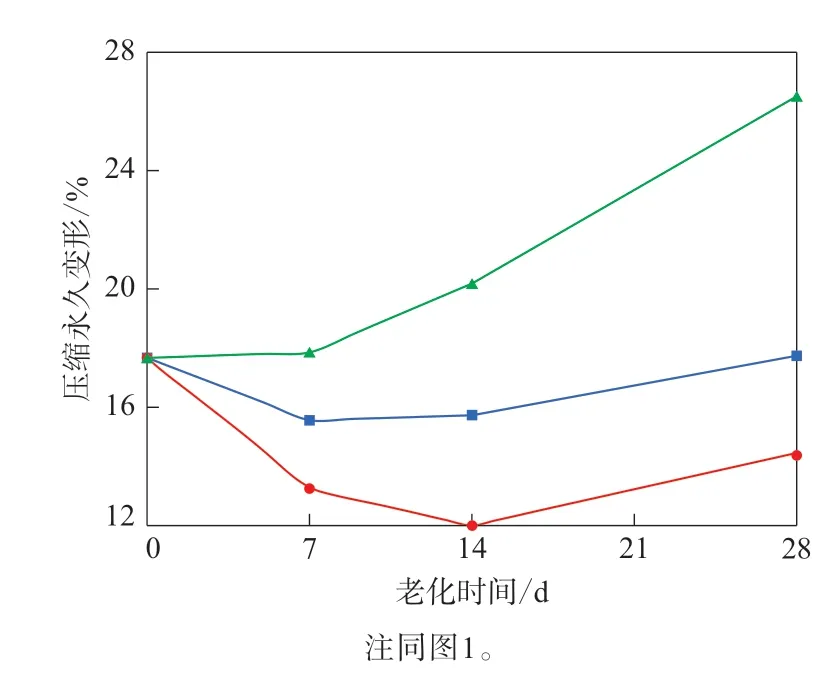

HNBR胶料在25,60和100 ℃的原油中分别老化0,7,14和28 d,其压缩永久变形变化如图5所示。

图5 在原油中老化的HNBR胶料的压缩永久变形变化Fig.5 Variations of compression sets of HNBR compounds aged in crude oil

从图5可以看出:随着老化时间的延长,在25和60 ℃原油中老化的HNBR胶料的压缩永久变形先减小后增大,其中在60 ℃原油中老化的HNBR胶料的压缩永久变形从老化14 d后开始增大;在100 ℃原油中老化的HNBR胶料的压缩永久变形增大。在相同老化时间下,100 ℃原油中老化的HNBR胶料的压缩永久变形最大,在60 ℃原油中老化的HNBR胶料最小,这是因为在60 ℃原油中老化的HNBR分子链的相对滑移受到限制,因而交联点未被破坏,即胶料的交联网络结构相对完好。

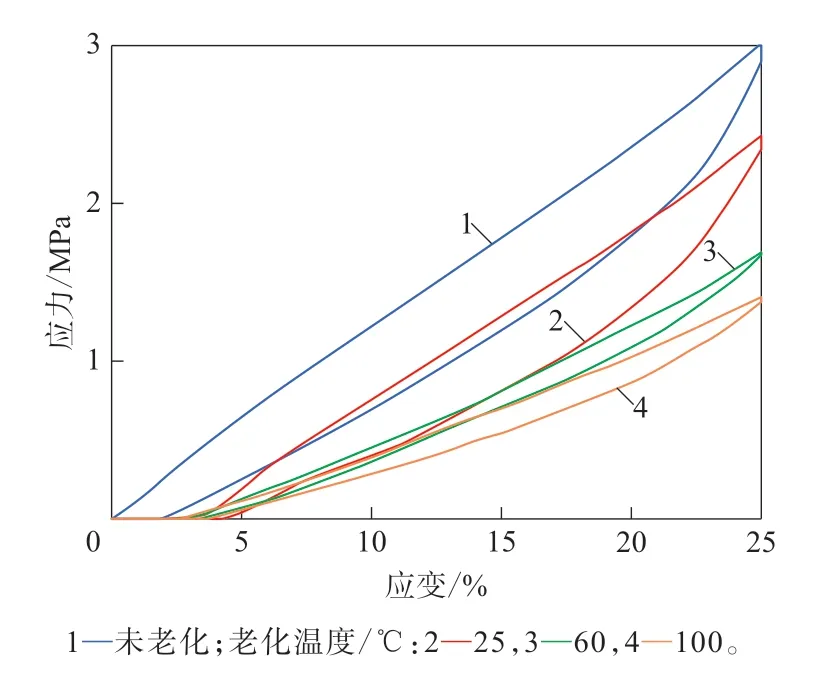

HNBR胶料在25,60和100 ℃的原油中老化28 d,其压缩应力-应变曲线如图6所示。

图6 在原油中老化28 d的HNBR胶料的压缩应力-应变曲线变化Fig.6 Variations of compressive stress-strain curves of HNBR compounds aged in crude oil

从图6可以看出:随着老化温度的升高,HNBR胶料在25%压缩应变下的压缩应力减小;与未老化的HNBR胶料相比,在25,60和100 ℃原油中老化的HNBR胶料在25%压缩应变下的压缩应力分别减小19.39%,44.24%和53.31%。

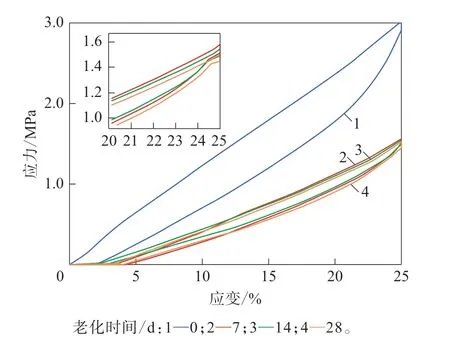

HNBR胶料在100 ℃的原油中老化0,7,14和28 d,其压缩应力-应变曲线如图7所示。

图7 在100 °C原油中老化的HNBR胶料的压缩应力-应变曲线变化Fig.7 Variations of compressive stress-strain curves of HNBR compounds aged in 100 °C crude oil

从图7可以看出:随着老化时间的延长,HNBR胶料在25%压缩应变下的压缩应力减小;与未老化的HNBR胶料相比,在原油中老化的HNBR胶料在25%压缩应变下的压缩应力分别减小48.89%,50.00%,51.63%。

从图6和7还可以看出,将在不同原油温度、不同老化时间下HNBR胶料在25%压缩应变下的压缩应力对比,原油温度对HNBR胶料的压缩应力影响较大。这是因为温度对胶料的橡胶内部分子链运动活性影响较大,温度越高,橡胶分子链运动活性越大。

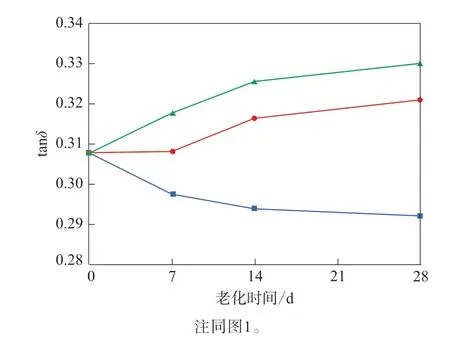

压缩应力-应变曲线包括加载和卸载曲线。加载和卸载曲线下的面积分别对应加载能量和恢复能量。损耗因子(tanδ)为磁滞回线面积(加载曲线面积与卸载曲线面积之差)与加载曲线面积的比值,其表征材料的损失能量占加载能量的比值。HNBR胶料在25,60和100 ℃的原油中老化0,7,14和28 d,其tanδ变化如图8所示。

图8 在原油中老化的HNBR胶料的tan δ变化Fig.8 Variations of tan δ of HNBR compounds aged in crude oil

从图8可以看出:随着老化时间的延长,在25 ℃原油中老化的HNBR胶料的tanδ减小,表明HNBR胶料在往复压缩过程中能量损失减小;在60和100 ℃原油中老化的HNBR胶料的tanδ增大,且在100 ℃原油中老化的HNBR胶料更大。这是因为在25 ℃原油中HNBR胶料的损伤程度小于其再交联的修复程度,即在往复压缩过程中,HNBR胶料的网络结构由于受限程度较低,HNBR分子链更容易伸展,网络结构不易被破坏,因此当加载力消除时,胶料更易恢复到原来的状态,所消耗的能量就较小;在60和100 ℃原油中,由于高温造成HNBR胶料的HNBR分子链易发生再交联,限制了HNBR分子链的运动,使得网络结构在外力的作用下更易被破坏,造成消耗的能量较大。

3 结论

(1)随着老化时间的延长,在25 ℃原油中老化的HNBR胶料的邵尔A型硬度先减小后增大、tanδ减小;在60和100 ℃原油中老化的HNBR胶料的邵尔A型硬度和tanδ增大;在25,60和100 ℃原油中老化的HNBR胶料的拉伸强度和撕裂强度减小;在25和60 ℃原油中老化的HNBR胶料的拉断伸长率减小、压缩永久变形先减小后增大,在100 ℃原油中老化的HNBR胶料的拉断伸长率和压缩永久变形增大。

(2)随着老化温度的升高,HNBR胶料在25%压缩应变下的压缩应力减小;随着老化时间的延长,HNBR胶料在25%压缩应变下的压缩应力减小;与老化时间相比,老化温度对HNBR胶料的压缩应力影响更大。