带束层角度与经线密度对轿车子午线轮胎静态性能的影响

翟明荣,王 君,孟照宏,宋美芹,史彩霞,于成龙

(1.青岛轮云设计研究院有限责任公司,山东 青岛 266400;2.青岛双星轮胎工业有限公司,山东 青岛 266400)

轿车子午线轮胎是由橡胶材料与骨架材料复合而成的车辆承载部件,其带束层是子午线轮胎的主要受力部件,承受60%~75%的轮胎应力,在很大程度上决定充气子午线轮胎的形状以及由内充气压力引起的轮胎各部件的初始应力[1-4]。子午线轮胎的耐磨性能、牵引性能、操纵稳定性、滚动阻力、乘坐舒适性等都与其带束层密切相关[5-7]。因此,带束层是子午线轮胎的核心部件,起着箍紧胎体、承受周向拉力和增加轮胎稳定性的作用[8],其结构直接影响轮胎的胎冠部位的刚度和接地应力分布,是轮胎结构设计的关键参数之一[9]。

陈燕国等[1]分析了带束层结构对205/55R16轿车子午线轮胎静态接地印痕、高速制动印痕和制动性能的影响;宁卫明等[5]分析了带束层角度对235/45R18轿车子午线轮胎高速性能的影响;黄兆阁等[8]对235/45R18轮胎的带束层帘线截面积、帘线间距和帘线角度进行了优化设计;崔志博等[9]研究了带束层膨胀对235/75R17.5轮胎接地印痕的影响;王宝凯[10]研究了205/55R16轿车子午线轮胎结构对其性能的影响。

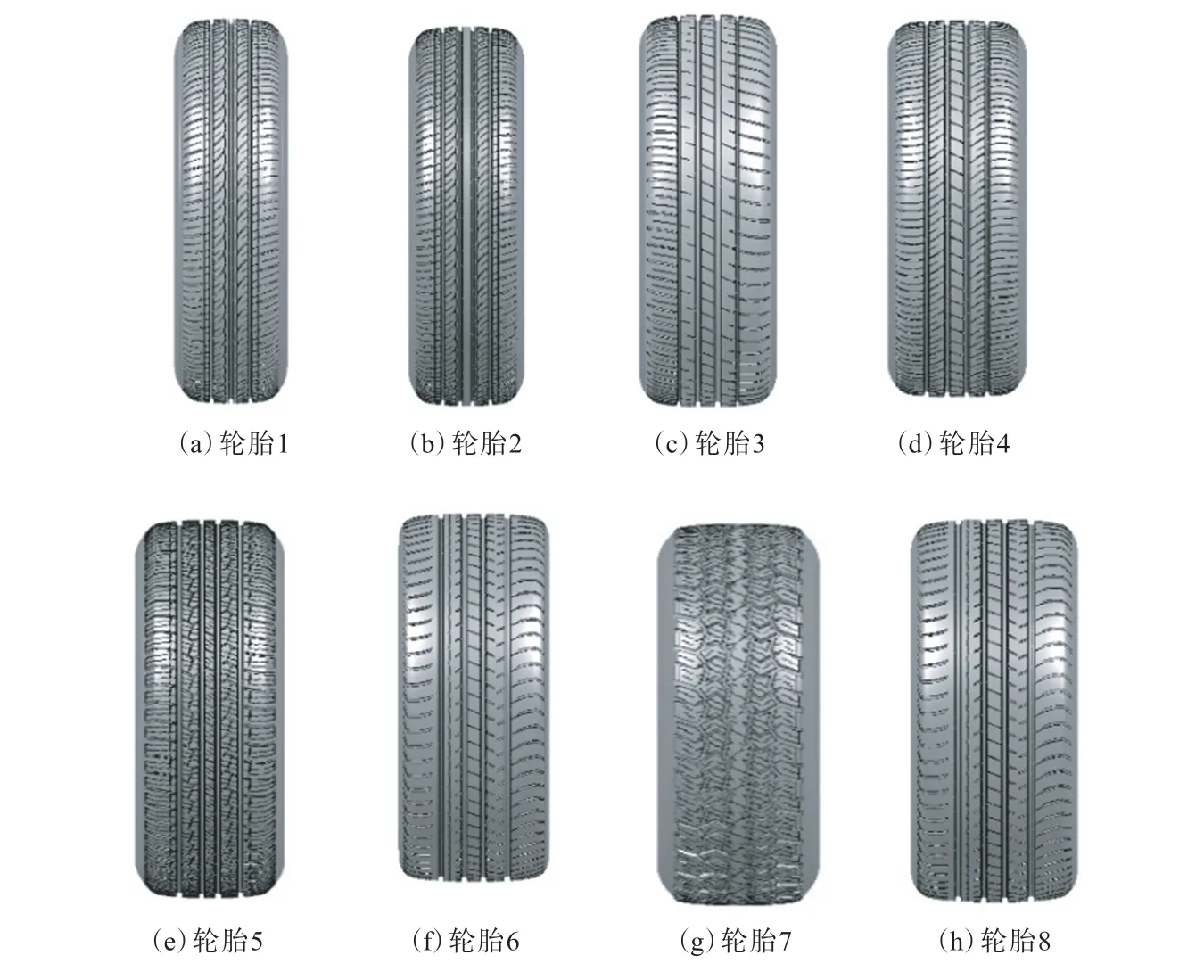

目前,带束层角度对轮胎性能的影响研究大多局限于单一规格轮胎,为了系统探究带束层角度与经线密度对轮胎静态性能的影响,为轮胎设计提供全面的指导,本工作通过对具有不同名义断面宽、扁平率、轮辋直径及花纹的8种轿车子午线轮胎(以下简称轮胎)进行了仿真与试验一致性的验证分析,在确保仿真精度的前提下,采用单一变量法探究了带束层角度与经线密度变化对轮胎静态性能的影响。

1 有限元仿真

1.1 轮胎有限元模型的建立

轮胎是由橡胶材料和骨架材料构成的复合结构体,具有对称性,基于轮胎有限元结构模型及材料建模成果[11-15],可选其轴对称模型进行仿真分析,轮胎有限元模型构建流程如图1所示,8种轮胎的基本信息如表1所示,其有限元模型如图2所示。

表1 8种轮胎的基本信息Tab.1 Basic informations of 8 types of tires

图1 轮胎有限元模型构建流程Fig.1 Construction procedure of finite element model of tire

图2 8种轮胎的有限元模型Fig.2 Finite element models of 8 types of tires

橡胶材料采用粘弹性模型,在德国Gabo公司生产的Eplexor®150 N型动态热力学分析(DMA)仪上测试其粘弹特性,在温度为-30~120 ℃、频率为0.5~100 Hz、各部件胶料动应变为±0.3%和±3%时测试胶料的储能模量、损耗模量、损耗因子随动应变的变化情况,测试数据用时温等效方程(WLF)进行表征,相关材料参数均基于前期研究成果[12]。

采用英国Testrite的MK3干热收缩仪测试轮胎硫化过程中以及硫化后充气过程中帘线的干热收缩特性,之后在美国英斯特朗公司生产的Instron 5966型高低温材料拉伸试验机上以5 mm·min-1的拉伸速率测试帘线的弹性模量。

1.2 测试方法及仿真方案的设定

1.2.1 测试方法

为了确保有限元仿真结果的精确度,本工作首先对8种轮胎进行仿真与试验一致性的验证分析,在确保较高仿真精度的前提下,开展设计灵敏度性能探究。

仿真与试验测试方法统一为:静负荷性能按照HG/T 2443—2012测试,接地印痕分析按照GB/T 22038—2020在美国TekScan公司生产的轮胎压力测量系统上测试,径向刚性和横向刚性按照GB/T 23663—2020在天津久荣车轮技术有限公司生产的五刚度试验机上测试。

1.2.2 仿真方案的设定

排除轮胎结构与材料参数等因素的影响,本工作采用单一变量法,在原始轮胎设计方案(以下称参考方案)的基础上制定仿真方案。

带束层角度的设计:根据既要考虑带束层对胎体的箍紧作用,又要考虑便于加工的原则,设计5个方案,各方案带束层角度依次为24°,27°,28°,29°和30°,其中24°为参考方案。

带束层经线密度的设计:在考虑带束层强度以及钢丝帘线附着力和覆胶量的前提下,设计5个方案。将参考方案的经线密度视为100%,其他4个方案的经线密度依次为参考方案的80%,90%,110%和120%。

为了便于观察带束层角度与经线密度对轮胎静态性能的影响,对设计方案与参考方案均采用差值处理的方法进行数据分析。

2 结果与讨论

2.1 轮胎的静态接地特性分析

带束层角度与经线密度变化最终均影响带束层对胎体的箍紧作用,进而对轮胎的接地特性产生影响,其中轮胎的下沉量和接地印痕是轮胎设计过程中重要的考察指标[9]。

2.1.1 仿真与试验结果的一致性对比

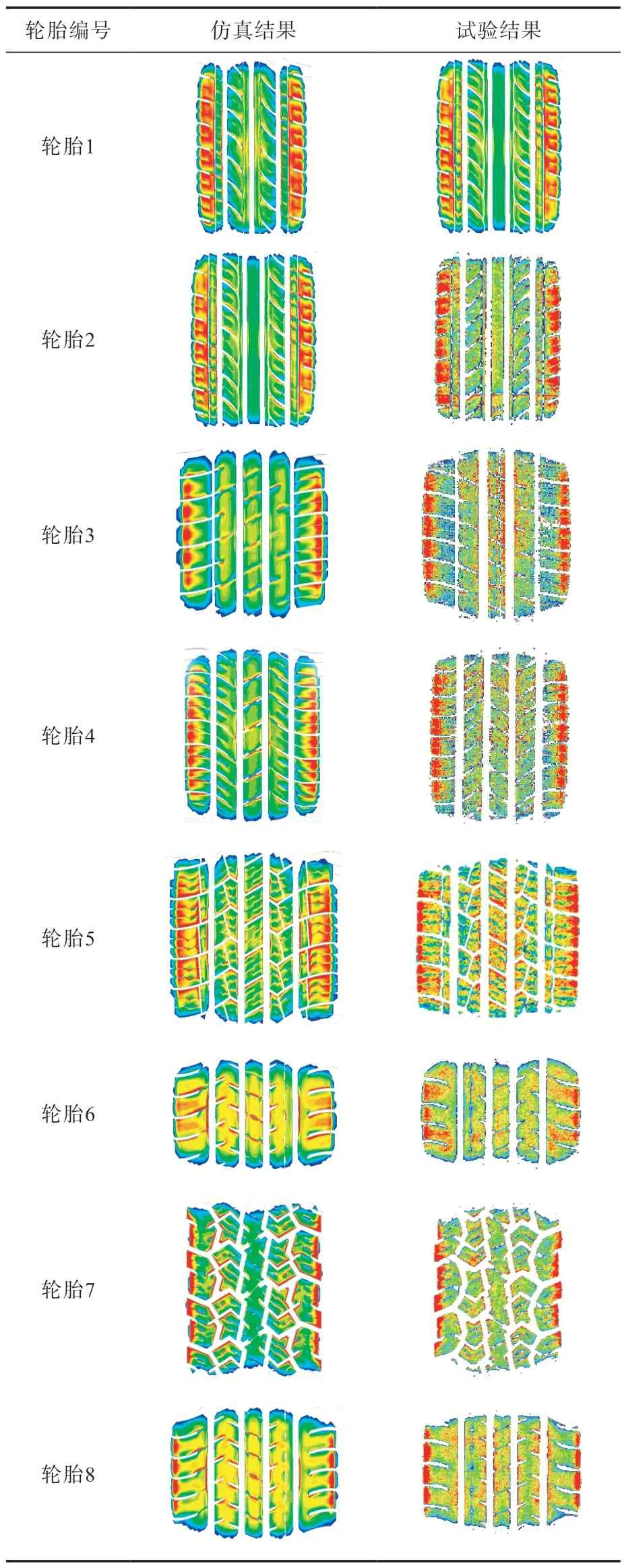

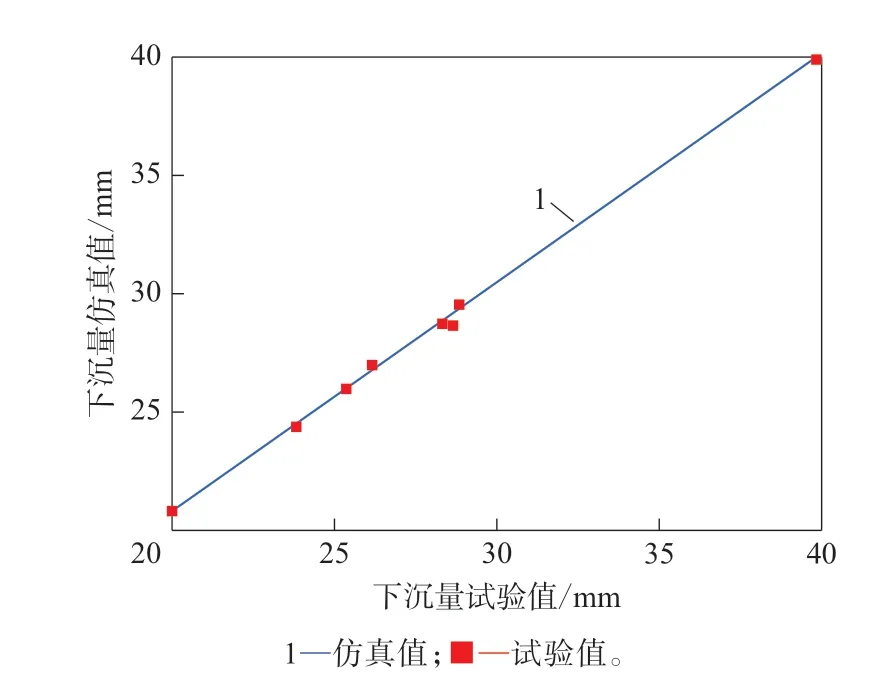

轮胎的下沉量仿真值与试验值的相关性如图3所示,轮胎的接地印痕仿真结果与试验结果的对比如表2所示。

表2 轮胎的接地印痕仿真结果与试验结果的对比Tab.2 Comparison of footprint simulation results and test results of tires

图3 轮胎的下沉量仿真值与试验值的相关性Fig.3 Correlation between deflection simulation values and test values of tires

从图3可以看出,在相同仿真与测试条件下,轮胎的下沉量仿真值与试验值的变化趋势具有一致性,两者具有很高的相关性。

从表2可以看出,8种轮胎的接地印痕的仿真与试验结果具有很高的相似度。

2.1.2 带束层角度与经线密度对轮胎下沉量的影响

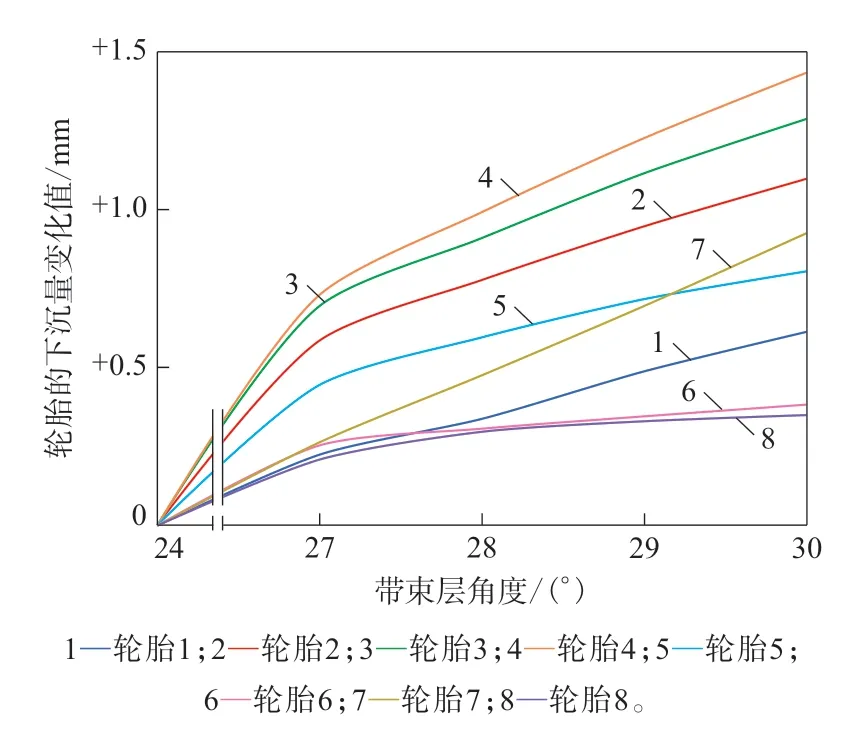

轮胎的下沉量与带束层角度和经线密度的变化相关性分别如图4和5所示。

图4 轮胎的下沉量与带束层角度的变化相关性Fig.4 Variation correlation between deflections and belt angles of tires

从图4和5可以看出:轮胎的下沉量随带束层角度的增大呈增大趋势,最大变化范围为+0.3~+1.4 mm;轮胎下沉量随带束层经线密度的增大呈减小趋势,最大变化范围为0~+0.5 mm;与带束层经线密度相比,带束层角度变化对轮胎的下沉量影响更大;轮胎的扁平率低于40时,下沉量随带束层角度与经线密度的变化均不明显。

2.1.3 带束层角度与经线密度对轮胎接地印痕的影响

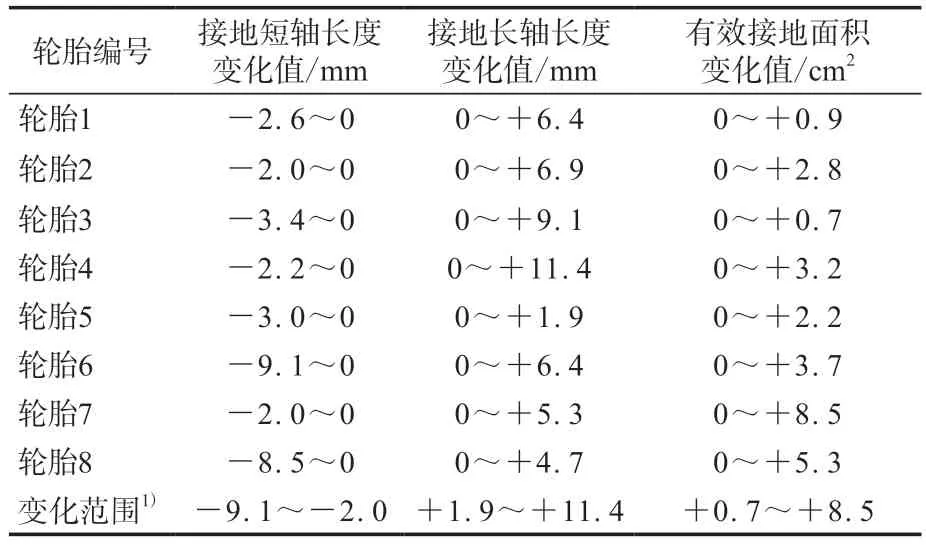

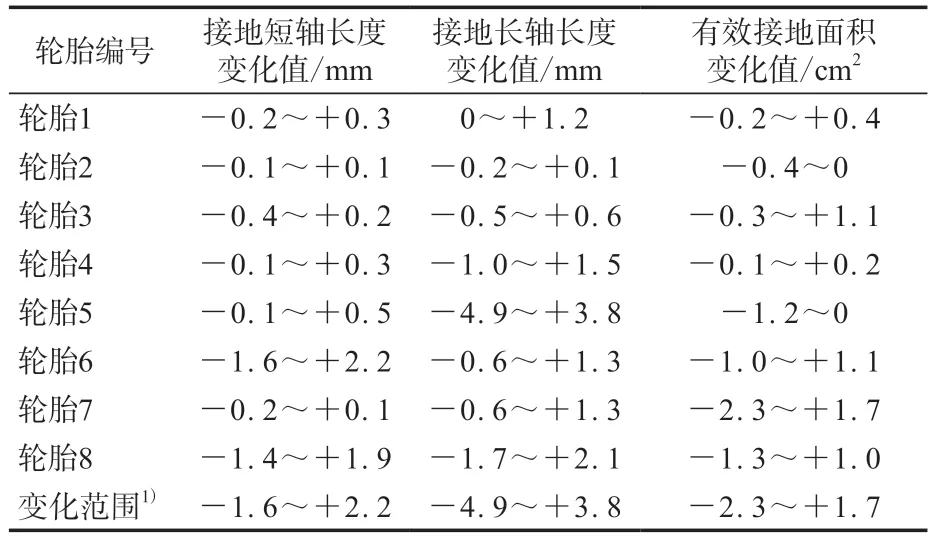

轮胎的接地印痕与带束层角度和经线密度的变化相关性分别如表3和4所示。

表3 轮胎的接地印痕与带束层角度的变化相关性Tab.3 Variation correlation between footprints and belt angles of tires

表4 轮胎的接地印痕与带束层经线密度的变化相关性Tab.4 Variation correlation between footprints and belt warp densities of tires

从表3和4可以看出:当带束层角度由24°变为30°时,轮胎的接地短轴长度随带束层角度的增大呈减小趋势,最大变化范围为-9.1~-2.0 mm,即带束层角度每增大1°,接地短轴长度减小约0.3~1.5 mm;接地长轴长度和有效接地面积随带束层角度的增大呈增大趋势;带束层角度对接地印痕的影响大于带束层经线密度的影响。

从图5和表3还可以看出,轮胎的下沉量和有效接地面积随带束层角度的增大呈增大趋势,表明随带束层角度的增大,轮胎的径向变形增大,对轮胎的乘坐舒适性有利,但对轮胎的使用寿命不利。

图5 轮胎的下沉量与带束层经线密度的变化相关性Fig.5 Variation correlation between deflections and belt warp densities of tires

2.2 轮胎的静态接地刚性分析

2.2.1 仿真与试验结果的一致性对比

轮胎的径向刚性与其振动、舒适性有关,轮胎的径向刚性过大,轮胎的展平能力差,车辆的行驶平顺性差以及高频和低频共振都较大,不利于轮胎吸收所受的路面冲击;轮胎的径向刚性过小,轮胎的使用寿命缩短。轮胎的横向刚性影响其滚动阻力及负荷改变时胎冠切向力的再分布,从而直接影响车辆的操纵性能,是影响车辆的方向响应动态特性的主要因素之一[16]。

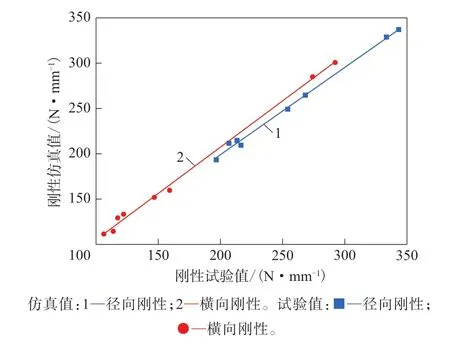

在120%负荷下轮胎的刚性仿真值与试验值的相关性如图6所示。

图6 在120%负荷下轮胎的刚性仿真值与试验值的相关性Fig.6 Correlation of stiffness simulation values and test values of tires under 120% load

从图6可以看出,在相同仿真与测试条件下,轮胎的径向刚性和横向刚性仿真值与试验值的变化趋势具有一致性,两者具有很高的相关性。

2.2.2 带束层角度与经线密度对轮胎径向刚性和横向刚性的影响

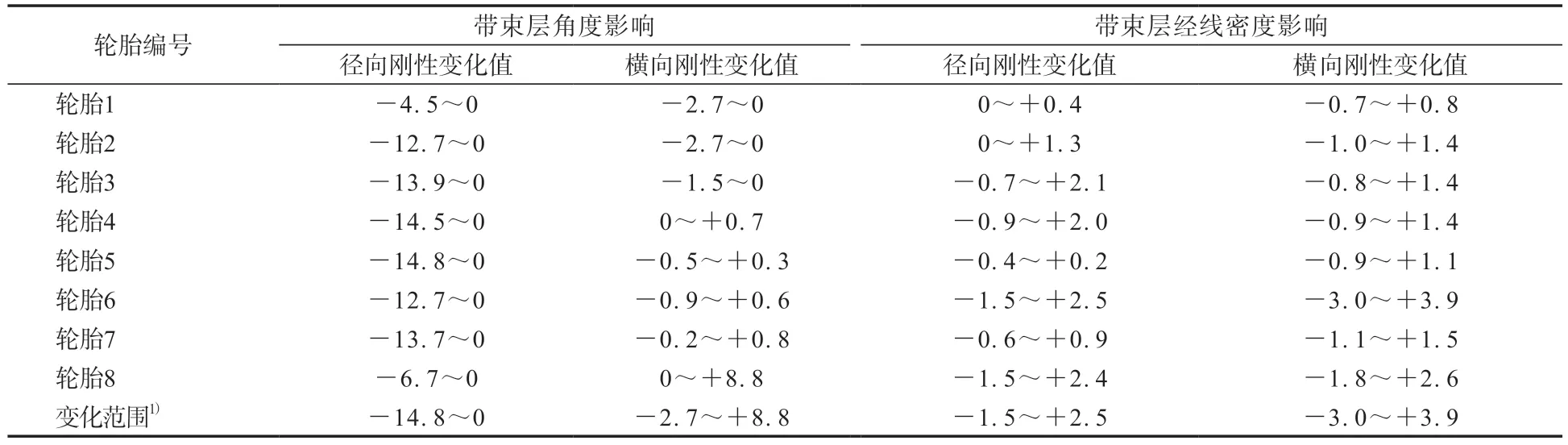

轮胎的刚性与带束层角度的变化相关性如图7所示,带束层角度与经线密度对轮胎刚性变化值的影响如表5所示。

表5 带束层角度与经线密度对轮胎刚性变化值的影响Tab.5 Influence of belt angles and warp densities on stiffness variation values of tires N·mm-1

图7 轮胎的刚性与带束层角度的变化相关性Fig.7 Variation correlation between stiffnesses and belt angles of tires

从图7和表5可以看出:当带束层角度由24°增大到30°时,轮胎的径向刚性最大变化范围为-14.8~0 N·mm-1,横向刚性最大变化范围为-2.7~+8.8 N·mm-1,即带束层角度每增大1°,径向刚性变化范围为-2.5~0 N·mm-1,横向刚性变化范围为-0.5~+1.5 N·mm-1,由此可知轮胎的径向刚性对带束层角度变化更敏感;同时,轮胎的径向刚性随带束层角度增大呈减小趋势,此结论与带束层角度增大轮胎变软的经验一致[10]。

从表5还可以看出,与带束层经线密度相比,带束层角度变化对轮胎的刚性影响更大。

3 结论

(1)与带束层经线密度相比,带束层角度变化对轮胎的下沉量、接地印痕和刚性影响较大,轮胎的径向刚性和横向刚性随带束层角度的增大总体呈减小趋势。

(2)轮胎的静态性能随带束层角度变化的趋势还受轮胎的扁平率影响。