基于ATRT的天花板清洁装置设计

胡 毅 王玉勤 周 生 曹振虎 沈李祥

(巢湖学院机械工程学院,安徽 合肥 238024)

0 引言

随着城市化进程的不断加快,住宅建筑物不断增多,如何有效清理天花板附着污渍的问题日益凸出。传统的天花板清洁作业往往采用人力清洁,存在人力成本高、安全隐患大、工作效率低等问题,已经无法满足对天花板高效、安全的清洁需求。随着我国人口老龄化比例不断增加,劳动力成本逐年上升,清洁行业劳动力供不应求,因此智能化清洁已成为当下社会发展的必然趋势[1]。

智能清洁行业的研究主要集中在开发智能化、自动化的清洁装置方面。王涛等[2]设计了一种四轴并联反射镜式激光器,采用激光照射待清洁区即可清除污渍,且不伤害建筑物表面。曹智毅等[3]设计了双层感应系统的悬浮清理机,通过智能平台操作对建筑物天花板实施清洁工作。钱雯等[4]将清洁机器人和负压螺旋技术相结合,设计了一款蓝牙遥控屋顶清洁机器,可以有效解决天花板清洁问题。陆晓敏等[5]设计了一种基于MSP430f149 的智能清洁机器人,充分运用自动化设备的便捷技术,实现自主完成清理工作。上述研究在天花板清洁等高空作业领域均取得一定程度的进展,将促进今后智能清理机器人技术的发展。

针对当前社会对家用智能清理机器人的迫切需求,本文设计了一种基于ATRT 的天花板清洁装置。该装置结合了视觉图像处理技术和空中轨迹识别技术,能够感知天花板表面的污垢和杂物,并根据事先确定的清洁轨迹进行自主清洁操作。该装置可以实时分析和处理天花板污渍。通过识别不同材质的天花板,装置相应地调整清洁策略和力度,以确保清洁效果的高质量。

1 工作原理

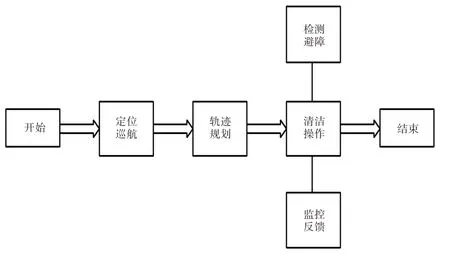

基于ATRT 的天花板清洁装置通过传感器模组感知天花板的结构。这些传感器可以扫描和测量天花板表面的特征,如边缘、角落、标记或纹理,并定位各表面特征的位置。基于定位信息,装置利用空中轨迹识别算法来规划清洁路径。按照规划路径,吸尘式机械臂进行清洁作业,清除天花板表面的尘埃、污垢或其他杂质。装置配备的传感器模组可以实时检测和定位障碍物信息[6]。被捕获的数据经解析后转换为电信号,向装置下达路径更换指令或清洁操作终止指令,以避免与其他物体发生碰撞,降低潜在的危险。与此同时,装置配备的红外摄像头可以捕捉天花板表面的图像或视频信息,实时监测清洁过程,并将其传输到操作台,为操作人员下一步工作提供参考。天花板清洁装置工作流程如图1所示。

图1 天花板清洁装置工作流程

2 设计方案

2.1 装置结构设计

清理装置是清洁建筑物天花板的一种智能化产品,由推进模块、清洁模块、传感器模块、核心控制箱等模块与装置组成。装置植入了ATRT 系统,利用传感器获取飞行器的空间位置和飞行姿态等信息,并将数据传输到数据处理系统中。依据处理后的数据,对装置位置、速度和加速度等数据进行分析,利用轨迹识别算法来识别和跟踪飞行器的飞行轨迹。装置轨迹信息通过操作台显示出来,方便操作员对天花板的结构和几何信息进行识别和分析,设计出快捷、高效的清洁路径,并覆盖整个天花板。

在使用过程中,操作人员首先远程遥控装置起飞,传感器模组实时记录飞行轨迹数据。当装置到达目标区域时,红外摄像头对目标区域进行扫描,利用控制箱内的数据处理模块分析对飞行路径进行优化,设计出一套合理的清理方案。随后,装置上的吸尘式机械臂按照设定方案执行清洁工作,清洁作业完成后按照飞行轨迹原路返回。所设计的清洁装置三维模型如图2所示。

图2 清洁装置三维模型

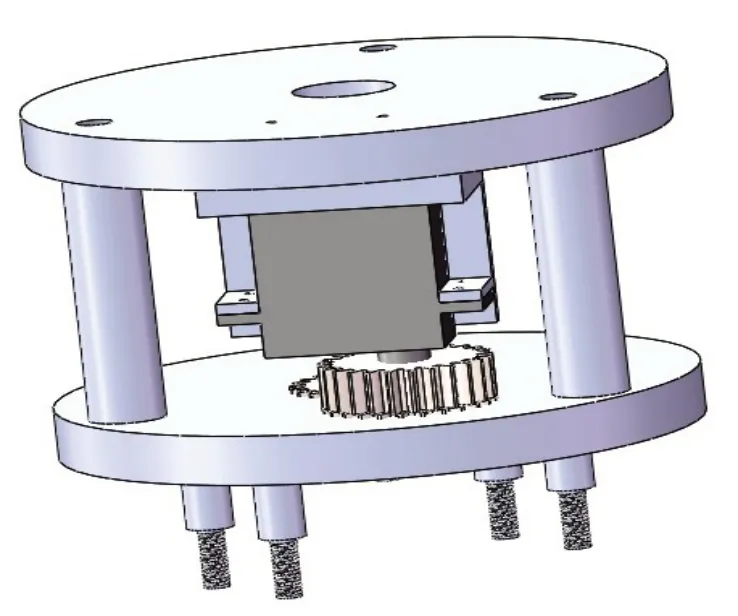

2.2 驱动层设计

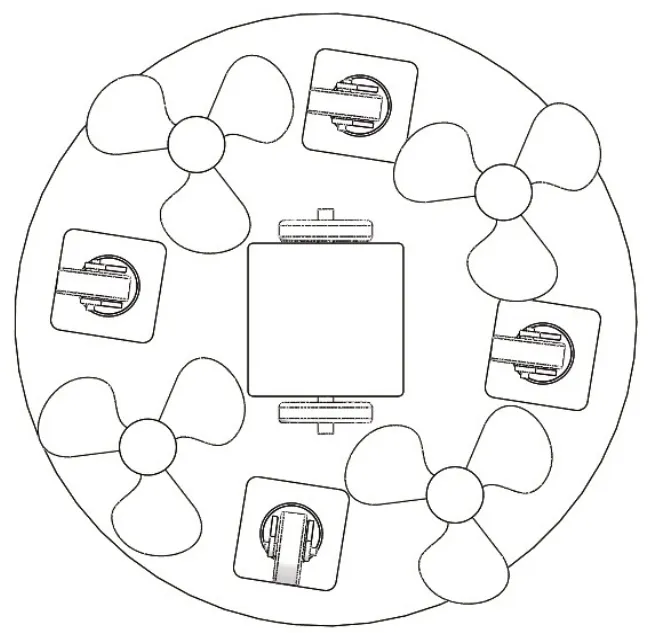

清理装置的运动主要由驱动层来完成,可以支持装置空中悬停和地面移动,其结构如图3所示。

图3 驱动层结构

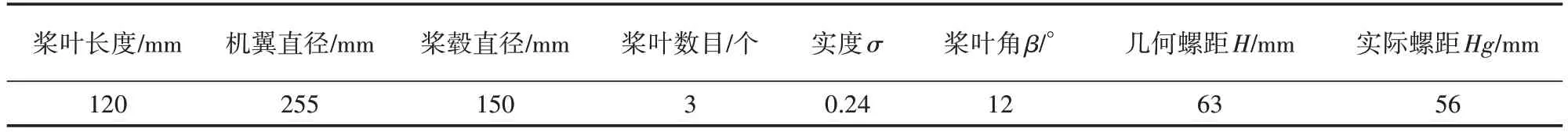

通过下达指令可以调节驱动层中的电机转动、齿轮传动、链条传动,从而切换轮子和机翼之间的运动模式。当设定为悬空飞行模式时,底盘中心的自驱万向轮会收缩到底盘上方预留的空间内。机翼在电驱马达的驱动下,实现飞行和悬空动作。机翼各属性参数见表1。

表1 机翼属性参数

当设定为地面驱动模式时,机翼停止工作,万向轮自动弹出,电驱马达驱动车轮移动。为保证装置稳定性,设计了与万向轮相连的液压阻尼机构,缓冲万向轮弹出瞬间的作用力。

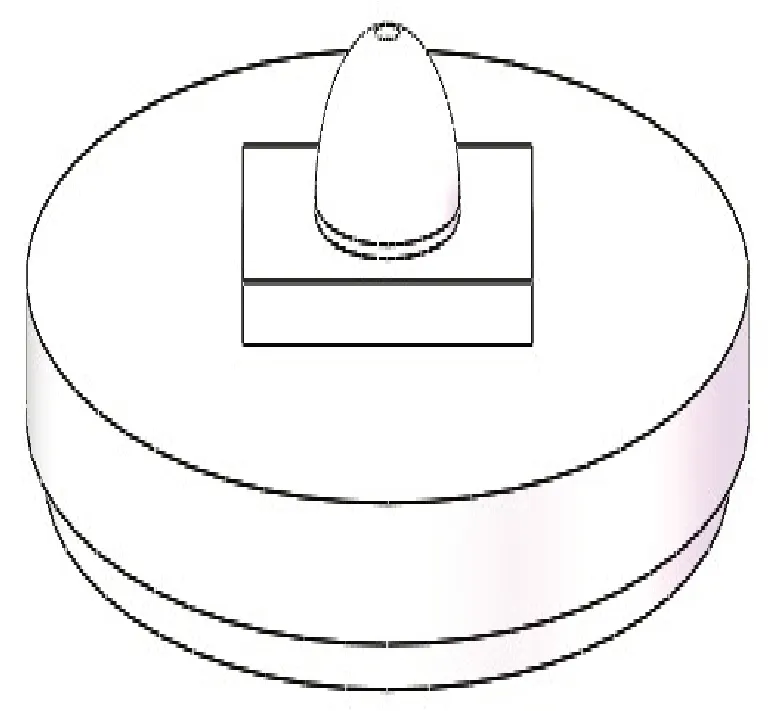

2.3 脏物收集层设计

脏物收集层采用区域分化制作工艺,即灰尘、脏物收集区和电池仓,以节约空间,其结构如图4所示。

图4 脏物收集层结构

电池仓内安装有蓄电池及压电电池。所设计的压电电池由压电聚合物及铝合金制成。当外力施加在压电材料上时,材料的结构发生变化,导致内部正负电荷分离,形成电势差,产生电压。装置在工作状态时,压电电池利用压电效应将机械振动转化为电能。由于压电电池的电能产生量受到振动强度和频率的限制,其所产生的电量主要用于装置红外传感器模组及核心控制箱等微型电子设备供电[7]。而蓄电池则用于高能耗的电机、马达等设备供电。该设计实现电能的分级管理和利用,可以节约电力。压电电池主体结构如图5所示。

图5 压电电池主体结构

2.4 吸尘式机械臂设计

吸尘式机械臂主要由多自由度机械臂、吸尘管、真空吸尘口等结构组成,兼具了机械臂的灵活性和吸尘器的清洁能力,其结构如图6 所示。多自由度机械臂由多个关节和连接件组成,可以模拟人的手臂运动[8],实现在三维空间内进行多轴运动,具有灵活的运动能力和准确的定位能力。机械臂的关节和运动控制系统可以根据需要完成精确的伸缩、旋转和弯曲等动作,执行精细的操作,并适应不同的工作环境和任务需求。吸尘管是连接脏物收集层和机械臂的管道系统,由柔性材料制成,以便在机械臂运动时能够自由弯曲和伸缩。吸尘管的主要作用是将机械臂产生的负压传递到吸尘口,并将灰尘、污垢等物质吸入脏物收集层。机械臂上安装有真空吸尘口,用于接触和清洁目标表面,其内部有吸力孔,表面具有细小毛刷,可以大大增强清洁效果。

图6 吸尘式机械臂

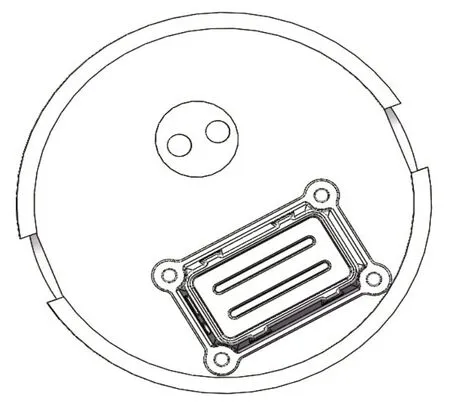

2.5 红外传感器顶盖设计

红外传感器顶盖主要由红外摄像头以及传感器模组构成,其结构如图7 所示。红外摄像头内置接收红外辐射的半导体材质感光元件,可以将接收到的红外辐射信号转换成电信号。红外摄像头中的微型处理器将电信号放大,增强信号的强度,提高图像的清晰度和质量。放大后的信号传输到核心控制箱内的处理器中进行可视化处理,从而生成图像,便于操作人员观察。传感器模组是用来感知和测量各种物理量或环境参数的微型设备,可以将参数转换为模拟信号后再转换为数字信号[9]。核心处理器可以对数字信号进行读取及解码,同时,根据预先定义的算法对数据进行分析及处理,识别并提取出关键信息,以确定下一步行动内容。

图7 红外传感器顶盖示意

2.6 核心控制箱设计

核心控制箱由主控板、驱动部分、电缸驱动器和无线接收模块等组成,主要用来执行控制、驱动和监管工作,其结构如图8 所示。通过接收和处理来自外部的指令信号,将其转化为相应的控制动作。主控板用于监控和控制整个系统的运行状态,并与其他部件进行数据交换和通信。驱动部分由电缸和电机构成,用来控制各种执行器的运动。电缸驱动器通过控制电机的转速和方向来实现各种动作和运动。无线接收模块主要用于接收无线信号,实现与无线遥控器或其他无线设备的通信功能。通过各模块的密切协作,实现指令解析、运动控制和系统管理等功能,保证装置正常运行。

图8 核心控制箱

2.7 空中轨迹识别系统设计

空中轨迹识别系统主要用于数据采集、数据处理和轨迹识别及预测。通过传感器模组获取无人机的位置、速度、高度、姿态和其他特征数据,利用核心处理器对数据进行接收、整合和解码等操作。在数据处理的基础上,采用空中轨迹识别算法提取和分析无人机的形状、尺寸、动力系统、飞行模式等信息[10-12],从而识别无人机的当前位置、速度、加速度等信息,以便预测其运动轨迹。轨迹识别是一个持续循环的过程,通过不断地采集数据、处理数据和识别轨迹,可以实现对无人机的实时监测和控制。

3 底板有限元计算分析

推进装置底板是清理装置重要的载荷部件,承担着整个装置的重量负荷。因此,底板的强度、抗疲劳强度以及在负载状态下的屈服极限、变形和位移等结构性能必须满足设计要求。可以通过静力学分析来评估和检验所设计的底板结构是否合理。

利用SolidWorks 软件中的Simulation 模块对底板进行有限元分析,操作步骤主要包括选取材料、设置约束条件、划分网格和计算结果分析等[13-15]。

3.1 选取材料

底板选用1060 合金。该材料具有优异的加工性能、塑性特性和耐腐蚀性以及良好的导电、导热性能。底板材料属性参数见表2。

表2 底板属性参数

3.2 设置约束条件

约束条件主要包括零件固定及施加载荷。对底板中心圆孔内壁需要采用固定约束,选用力载荷,在底板内腔底面及四周分别施加600 N的力。

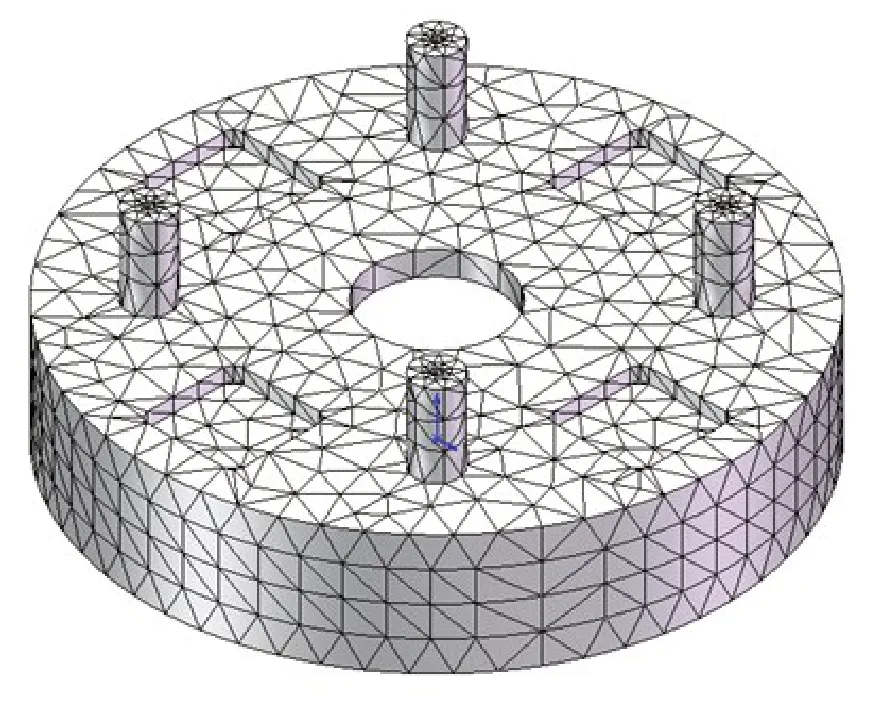

3.3 划分网格

对底板模型进行实体网格划分。网格的雅可比点设置为4 点,网格的单元数为4 862,节点数为9 624,其中,单元大小为6.8 mm,公差为0.3 mm。底板网格划分如图9所示。

图9 底板网格划分

3.4 计算结果分析

通过应用赫兹式可以计算得到底板的最大应力和最大位移量[16]。将计算结果与有限元分析结果进行对比,即可判断出所设计的底板算法满足设计要求。

式(1)中:σmax表示最大应力值;δmax表示最大位移量;F表示法向力;R表示曲率半径;V1和V2表示泊松比;E1和E2表示弹性模量。

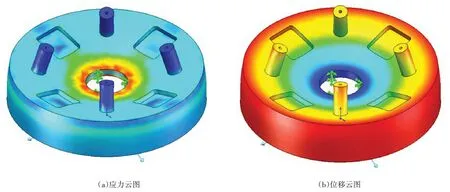

通过Simulation 模块运算得到底板的模拟结果,其应力、位移云图模拟结果如图10所示。

图10 底板有限元计算结果

由式(1)计算得到σmax为2.757×107N∕m2,δmax为3.667×102mm。利用Simulation 模块运算得到最大应力值为1.329×107N∕m2,最大位移量为2.646×102mm。可见,所设计底板的最大的应力值和最大位移量模拟运算结果均小于设计结果的许用数值。装置底板的强度要求满足实际使用需求,底座中心变形量在合理范围内,该设计结构合理,安全可靠。

4 结语

本研究针对传统天花板清洁费时费力且存在安全隐患等问题,设计了一种天花板清洁装置。在对清洁装置工作原理进行分析的基础上,提出了基于ATRT 的清洁装置设计方案。该方案可以合理规划飞行路径,实时监测和识别作业画面,提高了清理效率。该方案搭建了清洁装置三维结构模型,设计了装置主要结构部件,利用SolidWorks 软件中的Simulation 模块对底板进行有限元分析,并将运算结果与理论设计结果进行对比。对比结果显示,基于有限元分析计算得到的底板最大的应力值和最大位移量均小于理论计算结果。研究可知,本研究设计的底板强度满足使用要求,符合设计规范。基于ATRT 的天花板清洁装置集成了视觉图像处理技术和空中轨迹识别技术,可以快速、精准地开展清理工作,为高效、安全和可持续的智能清理装置设计提供了解决方案,具有广泛的应用前景。