保护压板投退工器具的研制

杨 浩 孙 鑫 陈 晨 卢晓光

(1.国网河南省电力公司超高压公司,河南 郑州 450000;2.河南许继仪表有限公司,河南 许昌 461000)

0 引言

保护压板,又称保护连片或称跳闸压板,作为安装在变电站保护装置上的一种连片,是保护装置联系外部接线的桥梁和纽带。保护压板的闭合和打开代表着投退,关系到保护的功能和动作出口能否正常发挥作用,操作失误会造成严重的安全事故[1-4]。

压板在变电站继电保护或测控装置屏都有大量的配备,特别是在继电保护屏等功能复杂的保护装置上配备的压板数量高达数十块。投退压板(硬压板)操作过程工作量大,因空间受限操作难度大,不够便捷,操作者易出现疲劳及漏操作现象,极易造成安全事故。基于此,有必要研制一套专用压板投退工器具以解决上述问题。

本研究通过需求分析,设计一套专用压板投退工器具。设计要点主要有两个方面:一是合理的结构设计,体现专用性和解决压板操作过程所遇到问题的针对性;二是小电机的稳定力矩控制设计,包括电机稳定的力矩控制及逻辑控制在实现替代人工操作的同时,作业效果也优于人工操作。

1 保护压板投退工器具研制需求分析

按照压板接入保护装置二次回路位置的不同,可分为保护功能压板和出口压板两大类。在保护、测控装置正常运行或定检、检修时都需要投退相关压板。投退压板(硬压板)操作,需要拧开压板的上端旋钮和下端旋钮,再将压板退出。投入压板时,需要将压板投入后拧紧压板的上端旋钮和下端旋钮。在投退压板操作中发现以下急需解决的问题:①投退压板(硬压板)操作者直接用手进行操作,需要拧开和拧紧的压板旋钮排布得较为密集,操作不便,且耗时。②压板的上下端是带电的金属片,投退压板时需要确保上下端旋钮拧紧,确保接触良好。倒闸操作过程中,操作人员需要投退的压板数量较大,且压板(硬压板)位置多处在保护、测控柜靠下区域,需要长时间保持蹲姿,会造成身体不适。③投退压板(硬压板)时,操作人员手指的工作强度非常大,经常有操作人员因反复多次拧动压板旋钮,导致手指表面皮肤出现红肿破皮现象。更重要的是,由于密集排布的压板是带电的,操作人员有因为操作不当导致手指碰触到带电部位而造成触电的可能。

综上所述,投退压板的方法不当对操作人员较容易造成人身伤害,容易出现手指红肿破皮和手指容易误碰带电压板等问题,且解决过程比较耗费时间。在疲惫操作过多,流程单一的情况下,极易导致漏操作,造成严重的安全事故。

目前国内对投退压板的研发投入主要集中于自动装置领域,如南京国电南自电网自动化有限公司研制的一种压板投退器、压板投退机构及压板投退控制系统,实现了压板的自动投退及校核,但实际采用的是一个三自由度机器人,机构复杂,且要求屏柜设计要与其相适应,不适合在现有变电站应用。国外主要采用电动压板,电动压板是新型的压板投退方式,根据投退指令,以电机或推拉式电磁铁作为动力源,通过特定的机械结构带动压板进行投退,其特点是每一个压板后都会配有一个电机或电磁铁。如果屏柜内压板数量特别多时,其生产成本会大大增加,同时也会给柜体带来多余的重量,并且会降低电动压板投退控制系统的可靠性,容易产生误动或失效等不利情况。

因此,本研究研制一款简单便捷、适合现有变电站的投退压板工器具,既满足微小空间操作要求,也能满足电机提供扭矩力需求,是解决目前相关技术问题的一种工器具。

2 工器具机械结构设计

总体设计:以电池为动力来源,通过齿轮传动实现压板的上下头同时投退,利用一对扭矩可调节的扭矩限制器避免施加到压板上下旋钮及螺柱上的力矩过载而损坏,为保护旋钮和适应不同的旋钮大小,设计专用的旋钮夹具。

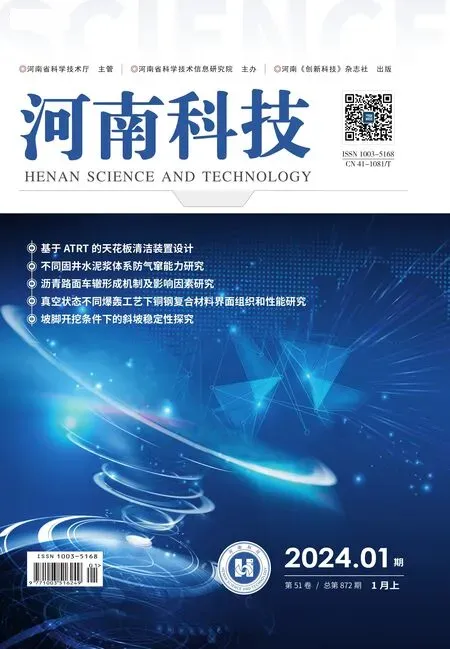

保护压板投退工器具系统结构如图1所示。

图1 保护压板投退工器具系统结构

保护压板投退工器具的主要结构设计特征为:通过电池供能的方式,实现保护压板的可靠、快速、省力的投退;采用齿轮传动的方式实现压板上下两调节螺母同时投退;通过两个摩擦扭矩限制器实现压板螺柱及调节螺母的扭矩保护;利用改变圆心角调整所对应弦长的方式实现压板上下夹头距离的调整,以适应不同厂家不同压板螺柱距离的需求;夹具设计以适应不同厂家压板螺母尺寸且不损伤塑料螺母外套的目的。

压板上下头距离40 mm 以内,螺柱多采用M4的螺母且有塑料外罩,扭转力矩过载很容易损伤螺柱及螺母,在不到40 mm 的距离内设计两个扭矩限制器是此次齿轮系统设计的难点。

结构设计的第一个特征在齿轮传动。齿轮传动以一对相同模数的齿轮相互啮合将动力由输入轴传送给两侧齿轮轴,以完成动力传递。齿轮传动结构是指由齿轮副传递运动和动力的装置。齿轮传动是靠齿与齿的啮合进行工作的,轮齿是齿轮直接参与工作的部分,所以齿轮的失效主要发生在轮齿上。本装置选用此齿轮传动机构利用的是其传动比较准确、效率高、结构紧凑、工作可靠、寿命长的特征。

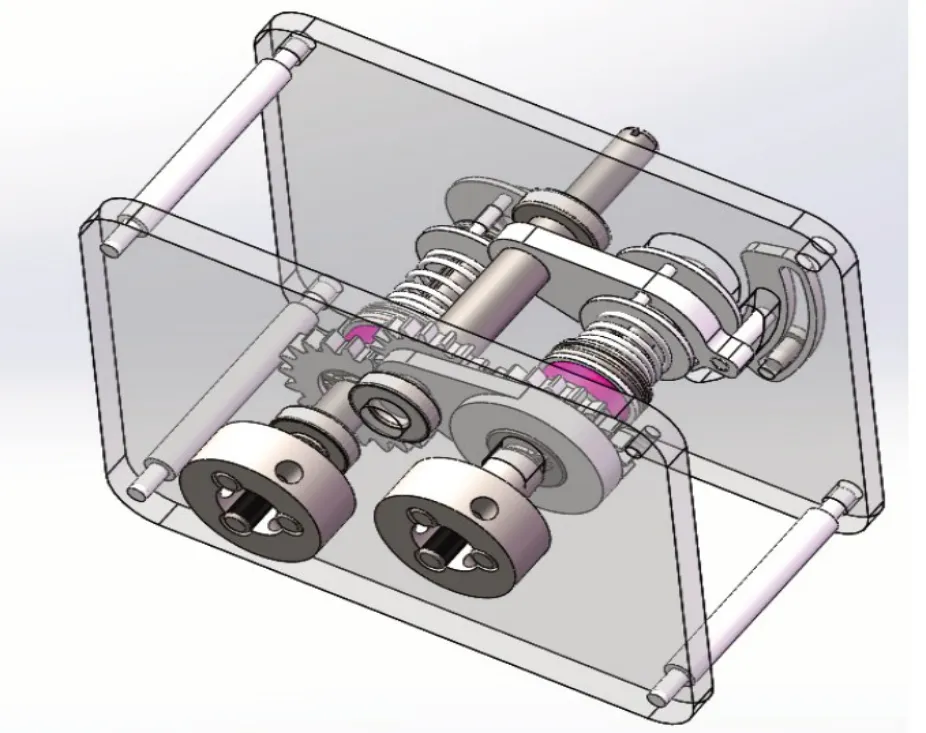

结构设计的第二个特征在机械扭矩限制器。其主要作用为采用过载保护来保护调节螺母不受损坏。当超载或机械故障而导致所需扭矩超过设定值时,扭矩限制器以打滑形式限制传动系统所传动的扭力。其原理是利用锁紧螺母来使弹簧产生弹力,作用于摩擦片上,轮状物体被夹在两片摩擦片之间,由于弹力的作用使得摩擦片和链轮间产生摩擦力,从而能进行传送扭矩。设备发生过载时,链轮和摩擦片之间产生相对滑动,但是两者之间依然保持着打滑时的扭矩,此时主动端空转,使传动端停止。扭矩过载限制结构如图2所示。

图2 扭矩过载限制结构

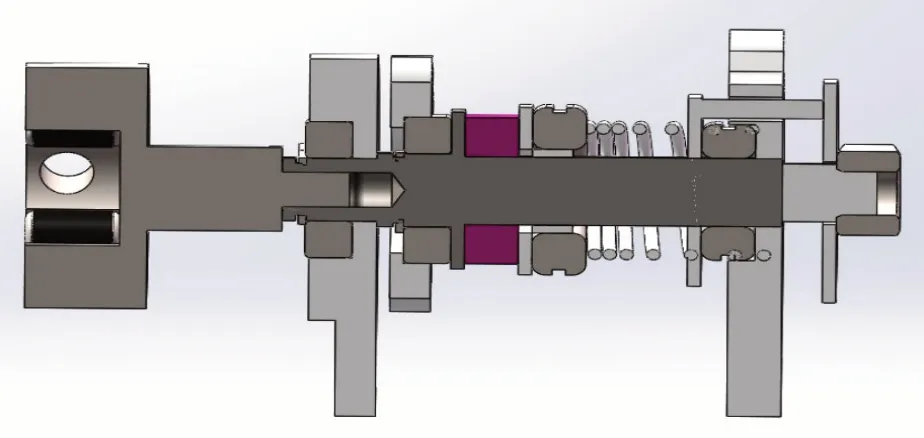

结构设计的第三个特征在压板上下夹头距离的调整机构。该机构可在保证齿轮正常啮合情况下完成两夹具头中心距的调节,以适应不同的压板螺帽间距。结构如图3所示。

图3 轴间距离调整结构

3 工器具电气设置

本工器具是机电一体化在特殊场合应用的专用设备。电气方面利用小型锂电池作为供电电源,以主频16 Hz 的单片机STM8S103 作为控制器,对微型电机进行控制。为实现转矩平稳可控,需要采用双闭环方式进行控制设计,以保证转矩的平稳性及控制的便捷性。

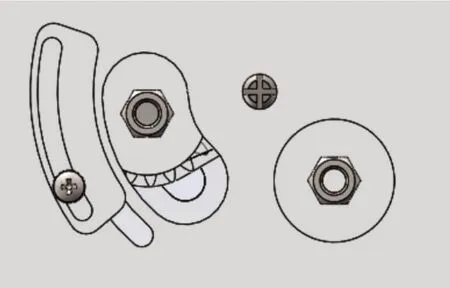

双闭环控制外环为转速目标值控制,内环为电流目标值控制,此策略增加一个电流内环控制,在保证电机转速精度的基础上,使电流值受控,目的是抑制起动堵转等情况的电流冲击,直接保证了转矩的稳定性。工器具在刚起动时,通过电流环控制,可分挡控制转速,为各啮合面预留缓冲过程。在力矩限制达到时,电流环控制可在机械打滑保障的同时,增加一道电器逻辑控制过程,实现软硬件联合保护。双闭环控制流程如图4所示。

图4 微型电机双闭环控制流程

首先设定转速给定值目标值nref,与实际测量转速n求差值,作为转速外环的PI 控制输入信号。转速PI控制器的输出经限幅处理,即为电流内环的控制目标值,记为irefd,此信息同功率驱动电路中的实时电流值取差,作为电流内环PI 控制器输入,电流PI控制器的输出经限幅处理,即电机驱动控制的占空比τ。

双闭环控制需要检测实时电流和转速。在微机电系统中,考虑成本因素,不使用贵重的传感设备。实时电流通过串联在母线电流中的检测电阻获取,而实时转速则是通过分析霍尔信号的变化获取,即转子磁势旋转一周,霍尔信号高低电平转换一次,此时,利用单片机中定时器功能,累计高低电平转换一次定时器中断个数,推算此周期内的转速。此单片机中的频率为16 Hz,则其中,S为一周内累计中断次数。

4 应用效果分析

本次应用实例螺柱调整设计范围为26~36 mm,覆盖超高压输配电洛阳分部所有压板螺柱间距。工器具应用效果试验在洛阳分部进行。

分组二次安措压板投退对比结果为,对保护压板投退工器具进行分组应用,可以对不同厂家不同型号压板上下螺母同时快速松紧,可以避免螺柱螺母扭矩过载损害,并轻松、方便、安全地投退压板,无人员造成手指表面皮肤红肿破皮现象和无触碰到压板带电部位造成人身触电的情况发生。相对于常规二次安措压板投退分组,完成效率提高50%左右。

5 结论

通过机械结构的改进和电气控制设计,完成了保护压板投退工器具的开发。工器具实现了如下设计需求:①用齿轮传动的方式实现压板上下两调节螺母同时投退;②通过两个摩擦扭矩限制器实现压板螺柱及调节螺母的扭矩保护;③利用改变圆心角调整所对应弦长的方式实现压板上下夹头距离的调整,以适应不同厂家不同压板螺柱距离的需求;④夹具适应不同厂家压板螺母尺寸且不损伤塑料螺母外套的目的;⑤实现双闭环电机控制确保力矩输出稳定。保护压板投退工器具,实现了保护压板的可靠、快速、省力的投退,通过对比发现,其提高检修效率50%以上。