与燃煤机组耦合的液化空气储能系统技术经济分析

史幸平, 刘乙学, 王 妍, 张千旭, 安旭刚, 吕 凯, 何 青

(1. 华北电力大学 能源动力与机械工程学院, 北京 102206;2. 西安热工研究院有限公司, 西安 710054)

为了维护生态平衡,减缓全球变暖,各国政府决定实施减排行动,由此形成了《联合国气候变化框架公约》等文件[1]。中国作为碳排放大国,积极参与减排行动,致力于实现“双碳”目标[2]。在电力能源领域,需要通过推进煤炭消费替代和转型升级并大力发展可再生能源来降低碳排放。而兼顾可再生能源发电会导致燃煤机组长期处于超低负荷状态,出现运行不稳定且响应时间过长的问题。为了解决这一矛盾,我国大力推进燃煤机组进行灵活性改造,通过设备升级和调控优化等方式促进其向基础保障性和系统调节性电源转型。储能作为一种灵活的电力存储调节资源利用的方式,可以协助燃煤机组调峰调频,起到降低最小出力及快速升降负荷的作用[3]。

燃煤机组通过锅炉和汽轮机等设备将热能转化为电能,因此储能可以通过能量传递的方式协助燃煤机组运行。在众多储能技术中,压缩空气储能(compressed air energy storage,CAES)系统因具有储能规模大、环境污染小、存储周期长等优点,被认为是最有发展前景的电力储能技术之一[4]。更重要的是,CAES系统本身既有热量交换,又有电能传递,十分适合与燃煤机组耦合,在提升效率的同时还能改善燃煤机组的调峰特性和提高阈值。王妍等[5]对与燃煤机组耦合的CAES系统进行参数分析,仿真结果显示储能系统效率提高了5%。Zhang等[6]提出了一种集成到燃煤电厂蓄热子系统中的新型CAES系统并建立了数学模型,结果表明系统的往返效率和效率分别提升至78.85%和83.81%。

然而,CAES系统高压空气存储所需的空间较为庞大,大部分燃煤电厂附近都不具备合适的存储条件。如果将压缩后的空气液化存储,不仅能大大减少所需空间,而且能提升存储的安全性[7]。因此,提出采用液化空气储能(liquefied air energy storage,LAES)系统与燃煤机组进行耦合。目前,研究内容聚焦于LAES系统的原理、关键设备及经济性等各个方面,但对LAES与燃煤机组耦合的研究还未有较多深入的探索。刘青山等[8]探究了LAES系统的热力学性质,重点分析了储能压力对系统热力学特性的影响,结果显示提高储能压力可以提高系统内压缩热量的品位。Peng等[9]研究了LAES系统中热量的流动情况,结果表明冷能损失引起的效率降低幅度比热能损失更大。Wang等[10]提出了一种电-热-纯氧多联产的LAES系统,其效率较低,约为39%。但由于额外的纯氧和供暖收益,系统的回收期较短,约为5.7 a。

液化空气储能在中国还处于理论研究及项目示范阶段,需要通过探索LAES的应用场景及经济性能来加快其商业化进程。因此,笔者研究在电网侧燃煤机组应用LAES技术的可行性,利用蒸汽/水与空气进行热量交换,以期完成燃煤机组与LAES系统的内部耦合。同时,通过仿真软件搭建与燃煤机组耦合的新型LAES系统热力学模型,对燃煤机组不同工况下的LAES系统进行经济性分析,以探索LAES系统容量对经济效益的影响,确定最佳匹配的耦合容量。

1 燃煤机组与LAES的耦合系统

燃煤机组与LAES耦合的原理见图1。

图1 燃煤机组与LAES耦合的原理

燃煤机组和LAES系统都存在热能和电能的传递转化,因此可以通过电能耦合和热能耦合2种能量形式进行耦合。

(1) 电能耦合是系统耦合的外在表现。在用电低谷时段,利用燃煤机组的多余电量带动LAES系统压缩机运转,将电能转变为空气势能存储。在用电高峰时段,LAES系统存储的高压空气在膨胀机内做功发电,配合燃煤机组增加输出功率。

(2) 热能耦合是系统耦合的内在联系。将LAES系统的压缩过程和膨胀过程分别与燃煤机组进行耦合。储能时利用空气压缩产生的热量加热燃煤机组的凝结水和给水,释能时利用燃煤机组的抽汽和凝结水加热膨胀过程中的空气。

燃煤机组与LAES系统耦合的具体流程图见图2,其中:G为发电机;M为电动机;高压加热器简称高加,低压加热器简称低加。

(a) 储能过程

参考文献[5]和[11]确定LAES系统与燃煤机组的具体耦合流程。储能时,采用三级压缩串联的方式将洁净空气压缩到高压状态。考虑到燃煤机组给水回热系统的除氧问题,每级压缩机后配备两级冷却器,分别采用除氧后的3号高加入口的给水和除氧前的8号低加入口的凝结水与空气进行梯级换热。冷却后的高压空气进入蓄冷回热器进一步降温,然后通过节流阀液化。由于液化后的空气仍有一部分是气态的,因此需要利用气液分离器将其去除。未液化的部分空气回流入蓄冷回热器释放冷量后排出,剩余的液化空气进入储液罐存储。释能时,低温液态空气经液态泵加压后通过气化换热器释放冷量,然后进入四级膨胀机做功。与此同时,冷量通过换热介质被存储在蓄冷装置中。考虑到汽轮机组抽汽管道的通流面积有限,每级膨胀机前配备两级加热器,分别采用6号低加出口的凝结水和中压缸排汽与空气进行梯级换热。

2 耦合系统的热力学模型

燃煤机组与LAES耦合系统中设备数量较多且工作流程较为复杂。为简化分析流程,在建立系统热力学模型时采用如下假设[11]:

(1) 假设系统在稳定状态运行。

(2) 系统的压缩及膨胀过程均绝热。

(3) 忽略部件的摩擦损失。

(4) 忽略耦合储能系统导致的抽汽量变化对汽轮机变工况的影响。

2.1 压缩机模型

LAES系统各级压缩机内空气的出口温度[12]为

i=1,2,3,…,N

(1)

式中:Tc,out(i)为压缩机出口的空气温度,K;βc(i)为压缩机压比;κ为空气的绝热指数;ηc(i)为各级压缩机的绝热效率,%;Tc,in(i)为进口空气温度,K;N为压缩机的总级数。

压缩机的耗功[12]为

(2)

式中:Wc(i)为压缩机耗功,W;qm,c为压缩机组内部空气质量流量,kg/s;ca为空气比热容,J/(kg·K)。

2.2 膨胀机模型

LAES系统各级膨胀机内空气的出口温度[13]为

i=1,2,3,…,M

(3)

式中:Te,out(i)为膨胀机出口的空气温度,K;ηe(i)为膨胀机绝热效率,%;Te,in(i)为进口空气温度,K;βe(i)为膨胀机膨胀比;M为膨胀机的总级数。

膨胀机的输出功[13]为

(4)

式中:We(i)为膨胀机输出功,W;qm,e为膨胀机内部空气质量流量,kg/s。

2.3 汽轮机模型

汽轮机以蒸汽为工质,其原理与膨胀机相似。每级的输出功[14]为

(5)

式中:Ws(i)为每级汽轮机输出功,W;Ts,in(i)为进口蒸汽温度,K;βs(i)为汽轮机膨胀比;τ为蒸汽的绝热指数;cs(i)为蒸汽比热容,J/(kg·K);ηs(i)为汽轮机绝热效率,%;qm,s(i)为每级的蒸汽质量流量,kg/s。

2.4 换热设备模型

换热设备中各流股之间的热量平衡可按下式[15]计算:

∑qm,c,k(hc,out,k-hc,in,k)=∑qm,h,j(hh,in,j-hh,out,j)

(6)

式中:qm,c,k为换热设备中第k股冷工质的质量流量,kg/s;hc,in,k为换热设备中第k股冷工质的进口比焓,J/kg;hc,out,k为换热设备中第k股冷工质的出口比焓,J/kg;qm,h,j为换热设备中第j股热工质的质量流量,kg/s;hh,in,j为换热设备中第j股热工质的进口比焓,J/kg;hh,out,j为换热设备中第j股热工质的出口比焓,J/kg。

2.5 热力学评价指标

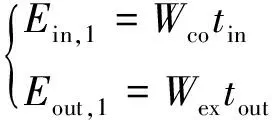

对独立的LAES系统,其输入能量与输出能量分别[11]为

(7)

式中:Ein,1为储能时独立LAES系统的输入能量,MW·h;Eout,1为释能时独立LAES系统的输出能量,MW·h;Wco为LAES系统的净输入功率,MW;Wex为LAES系统的净输出功率,MW;tin和tout分别为储能时长和释能时长,h。

对与燃煤机组耦合的LAES系统来说,其输入能量与输出能量[11]为

(8)

式中:Ein,2为储能时与燃煤机组耦合的LAES系统输入能量,MW·h;Eout,2为释能时与燃煤机组耦合的LAES系统输出能量,MW·h;ΔWco为储能时因LAES系统向燃煤机组提供热量导致燃煤机组增加的输出功率,MW;ΔWex为释能时因燃煤机组向LAES系统提供热量导致燃煤机组减少的输出功率,MW。

根据输入能量与输出能量可计算LAES系统的往返效率[11]为

(9)

式中:η为LAES系统的往返效率,%;Ein为储能时LAES系统的输入能量,MW·h;Eout为释能时LAES系统的输出能量,MW·h。

3 耦合系统的经济性模型

系统经济性采用全生命周期理论[16]进行计算。

3.1 成本模型

耦合系统全生命周期成本CLcc分为初期投资成本和后期运行成本[17],初期投资成本包括设备采购成本Ceq和建设成本Cco,后期运行成本包括维修成本Cf及员工工资Csa。这些成本存在以下关系:

CLcc=(Ceq+Cco)+(Cf+Csa)

(10)

年运行成本Can由固定资产折旧Cd和后期运行成本组成[17],具体公式为

Can=Cd+(Cf+Csa)

(11)

固定资产折旧是指在固定资产使用寿命内,按照确定的方法将固定资产均摊到每年。在给定折旧年限和残值率时,采取年限平均法来计算固定资产折旧费用[18],具体公式为

(12)

式中:ηd为固定资产转化率,%;Yd为折旧年限,a;θ为残值率,%;Cfa为固定资产,元。

3.2 收益模型

独立燃煤机组的收益为燃煤机组售电收益,耦合系统的收益由燃煤机组售电收益及液化空气储能售电收益组成。耦合系统的利润为耦合系统收益减去独立燃煤机组的收益。

耦合系统收入Ih1即为售电收入Ie1,独立燃煤机组收入Ih2即为售电收入Ie2。燃煤机组耦合液化空气储能系统后利润Ih3为耦合系统收入减去独立燃煤机组收入[11]。具体公式为

(13)

3.3 财务评价指标

财务评价指标用于分析项目盈利水平,拟采取净现值、动态投资回收期及投资收益率为分析指标。

3.3.1 净现值

净现值是指方案在全生命周期内每年的现金流量净额,按一定的折现率折现到相同时点的现值累加数[19]。净现值为

(14)

式中:ENPV为净现值;(CI-CO)t分别为第t年的现金流量净额,其中,CI为现金流入,CO为现金流出;Y为全生命周期,a;取基准折现率i0为8%。若ENPV≥0,则项目可以考虑接受;若ENPV<0,则项目应予以拒绝。

3.3.2 动态投资回收期

动态投资回收期是基于资金时间价值的净收益回收考虑资金时间价值的总投资所需的时间[20]。有关动态投资回收期Td的计算公式为

(15)

式中:Kt为第t年的投资额;Bt为第t年的净收益。

3.3.3 投资收益率

投资收益率是指项目正常生产的年净收入与总投资的比[21]。投资收益率ψROI为

(16)

式中:Bno为正常生产年份的净收益;K为投资总额。若ψROI≥i0,则项目可以考虑接受;若ψROI 利用所建立的模型对不同容量的LAES系统进行计算分析,讨论与燃煤机组耦合的LAES系统的经济性能。考虑到燃煤机组参与电网深度调峰的运行特点,储能时分别选取燃煤机组30%THA、40%THA和50%THA工况这3个低负荷工况(THA工况表示热耗率验收工况),释能时燃煤机组均运行在额定负荷工况。耦合系统中的燃煤机组与独立运行的燃煤机组保持相同的锅炉蒸发量。 耦合系统采用670 MW燃煤机组与等压比式LAES系统,设定LAES系统的年运行时间为330 d,运行年限为30 a(运营期为29 a,建设期为1 a)。系统主要设计参数见表1,其中:燃煤机组的参数取自某670 MW超临界中间再热凝汽式汽轮机的热力性能数据,LAES系统则参考文献[11]中的相关数据。 表1 耦合系统主要设计参数 保持LAES系统的设计参数一定,通过改变空气流量得到不同的LAES系统容量,进而对不同容量的LAES系统进行经济性计算。另外,考虑到LAES系统对原燃煤机组的影响,在成本方面,由于耦合前后保持了燃煤机组的锅炉蒸发量相同,因此耦合时可以将燃煤机组燃料成本看作与原先相同,即成本不变。在系统其他参数的影响方面,LAES系统会对燃煤机组内的参数造成一些影响,尤其是抽水/汽之后导致的流量变化,在后续的技术经济分析中,这些参数变化最终会导致燃煤机组的输出功率发生改变,从而影响耦合系统的经济性能和指标。因此,需要详细分析不同工况下燃煤机组输出功率。 4.2.1 燃煤机组30%THA工况 当燃煤机组工况为30%THA工况时,LAES系统容量存在最大值。储能时,LAES系统向燃煤机组提供压缩热量,而燃煤机组给水回热系统所能吸收的热量有限,如果储能系统容量过大,燃煤机组就无法消纳储能系统输出的热量。根据仿真结果,储能系统的最大压缩耗功为88.9 MW,对应的膨胀功率为44.2 MW,储能容量为176.8 MW·h。选取输出功率分别为10.0 MW、20.0 MW、30.0 MW、40.0 MW、44.2 MW时的LAES系统进行容量分配,具体见表2。 表2 燃煤机组30%THA工况时不同储能容量的系统功率 由表2可知:随着储能容量的增加,储能压缩过程中燃煤机组的净输出功率逐渐增加,而膨胀过程中燃煤机组的净输出功率逐渐减少。这是因为随着压缩功率的增加,产生的压缩热量越来越多,导致向给水系统提供热量的回热抽汽量减少,即汽轮机内的做功蒸汽量增加,从而导致压缩过程燃煤机组的输出功率逐渐增加。同理,随着LAES系统输出功率的增加,燃煤机组需要向储能系统提供的热量增多,导致汽轮机抽汽量增加,从而造成燃煤机组做功能力的下降。 在表2的基础上进一步对成本和收益进行计算。主要成本和收益计算依据见表3,其中:85%的初始投资是从银行贷款而来,贷款年限为10 a,年利率为4.9%;运营过程中的人工成本的人数按15人计算,每人每年的成本为6万元;固定资产折旧年限取30 a;系统的维修费用取固定资产的2%;残值率取5%。 表3 LAES系统主要成本和收益计算依据 燃煤机组30%THA工况下储能容量变化的影响见表4。随着储能容量的增加,系统内各项投资成本逐渐增加,耦合系统的利润收益也逐渐增加。从财务评价指标来看:耦合系统的净现值随着LAES系统容量的增大而增加,在最大容量处获得最高值,即8 607.3万元;动态投资回收期随着LAES系统容量的增大而减少,在最大容量处获得最小值,即13.89 a;投资收益率随着LAES系统容量的增大而增大,在最大容量处获得最高值,即9.62%。 表4 燃煤机组30%THA工况下储能容量变化的影响 4.2.2 燃煤机组40%THA工况 当燃煤机组工况为40%THA时,LAES系统容量同样有最大值。根据仿真结果,LAES系统的最大压缩耗功为114.7 MW,对应的输出功率为57.0 MW,LAES系统容量为228 MW·h。选取输出功率为10.0 MW、20.0 MW、30.0 MW、40.0 MW、50.0 MW、57.0 MW时的LAES系统进行容量分配,具体见表5。与燃煤机组30%THA工况同理,随着储能容量的增加,储能压缩过程中燃煤机组的净输出功率逐渐增加,而膨胀过程中燃煤机组的净输出功率逐渐减少。 表5 燃煤机组40%THA工况时不同储能容量的系统功率 根据所述经济性计算方法和依据,燃煤机组40%THA工况下储能容量变化的影响见表6。随着储能容量的增加,系统内各项投资成本逐渐增加,耦合系统的利润也逐渐增加。从财务评价指标来看:耦合系统的净现值随着LAES系统容量的增大而增加,在最大容量处获得最高值,即11 970.6万元;动态投资回收期随着LAES系统容量的增大而减少,在最大容量处获得最小值,即13.40 a;投资收益率随着LAES系统容量的增大而增大,在最大容量处获得最高值,即9.90%。 表6 燃煤机组40%THA工况下储能容量变化的影响 4.2.3 燃煤机组50%THA工况 当燃煤机组工况为50%THA时,LAES系统容量同样有最大值。根据仿真结果,储能系统的最大压缩耗功为140.4 MW,对应的输出功率为69.8 MW,储能容量约为279 MW·h。选取输出功率为10.0 MW、20.0 MW、30.0 MW、40.0 MW、50.0 MW、60.0 MW、69.8 MW时的LAES系统进行容量分配,具体见表7。与燃煤机组30%THA工况同理,随着储能容量的增加,储能压缩过程中燃煤机组的净输出功率逐渐增加,而膨胀过程中燃煤机组的净输出功率逐渐减少。 表7 燃煤机组50%THA工况时不同储能容量的系统功率 根据所述经济性计算方法和依据,燃煤机组50%THA工况下储能容量变化的影响见表8。随着储能容量的增加,系统内各项投资成本逐渐增加,耦合系统的利润也逐渐增加。从财务评价指标来看:耦合系统的净现值随着LAES系统容量的增大而增加,在最大容量处获得最高值,即15 327.2万元;动态投资回收期随着LAES系统容量的增大而减少,在最大容量处获得最小值,即13.11 a;投资收益率随着LAES系统容量的增大而增大,在最大容量处获得最高值,即10.08%。 表8 燃煤机组50%THA工况下储能容量变化的影响 根据上述计算结果,综合分析不同燃煤机组工况下LAES系统容量变化对各项经济指标的影响,具体见图3。在3种工况(30%THA、40%THA、50%THA工况)下,系统的净现值和投资收益率都随着储能容量的增加而提升,动态投资回收期都随着储能容量的增加而减少。对于净现值来说,其数值越大,表示项目的投资获利能力越好。对于投资收益率来说,其数值越大,表示项目投资的经济回报越高。而对于动态投资回收期来说,其数值越小,表示项目收回投资的时间越短,项目的投资风险越小。因此,在燃煤机组与LAES系统耦合时,应尽量增加储能系统的容量,以获取更好的经济效益。在同样的LAES系统容量下,燃煤机组运行工况的负荷率越高,系统的净现值和投资收益率越高,动态投资回收期越短,系统经济性越好。因此,在燃煤机组耦合确定容量的储能系统时,应尽量保持燃煤机组运行在较高的负荷工况,以获取更好的经济效益。 (a) 净现值 为了最大限度地促进电网调峰,以燃煤机组30%THA工况为基准,选取合适容量的LAES系统。对于所述的某670 MW超临界中间再热凝汽式汽轮机,可以综合考虑选择44.2 MW/176.8 MW·h的LAES系统。此时,该LAES系统的动态投资回收期为13.89 a,投资收益率为9.62%。但燃煤机组的低负荷运行工况不会一直维持在30%THA工况,另外选取40%THA和50%THA工况进行比较,并且以30%THA工况为基准,计算得到的LAES系统各项评价指标及其偏离基准的程度见表9。 表9 与某670 MW燃煤机组耦合的44.2 MW/176.8 MW·h的LAES系统各项评价指标 由表9可得:与某670 MW燃煤机组耦合的44.2 MW/176.8 MW·h LAES系统的往返效率在51%左右。与30%THA工况的基准值(50.18%)相比,40%THA和50%THA工况的往返效率分别提高了1.75%和2.91%。若不与燃煤机组耦合,利用给水/蒸汽进行热量交换,而是采用常压水与LAES系统换热,则在相同的空气流量下单独运行的LAES系统的净输入功率为88 468.3 kW,净输出功率为37 167.5 kW,往返效率为42.01%。相比而言,耦合燃煤机组的LAES系统拥有更高品质换热介质,其往返效率可以比单独运行的LAES系统高出大约9个百分点。 另外,耦合44.2 MW/176.8 MW·h LAES系统的投资收益率接近10%,14 a之内可完成投资回收。与30%THA工况的基准值相比,40%THA和50%THA工况的动态投资回收期分别减少了2.09%和3.38%,投资收益率分别增加了1.77%和2.91%。这是因为LAES一般应用于燃煤机组辅助调峰的盈利模式,而在本文中仅考虑了电力交易中的简单售电收益。在向新型电力系统的转型过程中,为鼓励燃煤机组进行灵活性改造,各地政府正在出台相关政策完善调峰补贴,例如对燃煤机组在超低负荷运行时给予一定的奖励,或是对储能系统给予一定的补贴。这部分的额外收益会对系统的经济性能产生积极影响,进而在一定程度上缩短系统的投资回收期。 对燃煤机组30%THA工况下的44.2 MW/176.8 MW·h LAES系统进行敏感性分析,计算峰谷电价变化对动态投资回收期和投资收益率的影响见图4。 (a) 动态投资回收期 由图4可以看出:在同样的高峰电价下,低谷电价越低,系统的动态投资回收期越短,投资收益率越高;在同样的低谷电价下,高峰电价越高,动态投资回收期越短,投资收益率越高。因此,该LAES系统在峰谷电价差越大的地区经济性越好,获取的收益更多。当高峰电价由1.20元/(kW·h)提升至1.30元/(kW·h),低谷电价由0.30元/(kW·h)降低至0.20元/(kW·h)时,即峰谷电价差由0.90元/(kW·h)提升至1.10元/(kW·h)时,系统的动态投资回收期由22.56 a缩短至10.04 a,投资收益率从6.85%提升到12.79%。 (1) 燃煤机组在不同运行工况下,耦合系统的净现值和投资收益率都随着储能容量的增加而提升,动态投资回收期都随着储能容量的增加而减少。 (2) 在同样的储能容量下,燃煤机组运行工况的负荷率越高,系统的净现值和投资收益率越高,动态投资回收期越短,系统经济性越好。 (3) 与某670 MW燃煤机组耦合时,可以综合考虑选择44.2 MW/176.8 MW·h的LAES系统。在燃煤机组的3种低负荷(30%THA、40%THA和50%THA)工况下,耦合运行的LAES系统的往返效率在51%左右,比单独运行的LAES系统高出大约9个百分点。系统的投资收益率接近10%,14 a内可完成投资回收。敏感性分析显示,峰谷电价差的增大有利于提升系统整体的经济性。 在本文中,计算并分析了与燃煤机组耦合的液化空气储能系统的经济性,以及峰谷电价变化对经济指标的敏感性,但仅考虑了电力交易中的简单售电收益,后续应进行更详细的研究计算,探讨燃煤机组耦合LAES系统的调峰补贴,并且在此基础上进一步完善耦合燃煤机组的储能系统参与辅助服务的市场机制,加快推进LAES系统的商业化应用。4 技术经济分析

4.1 耦合系统的设计参数

4.2 经济性计算

4.3 综合分析

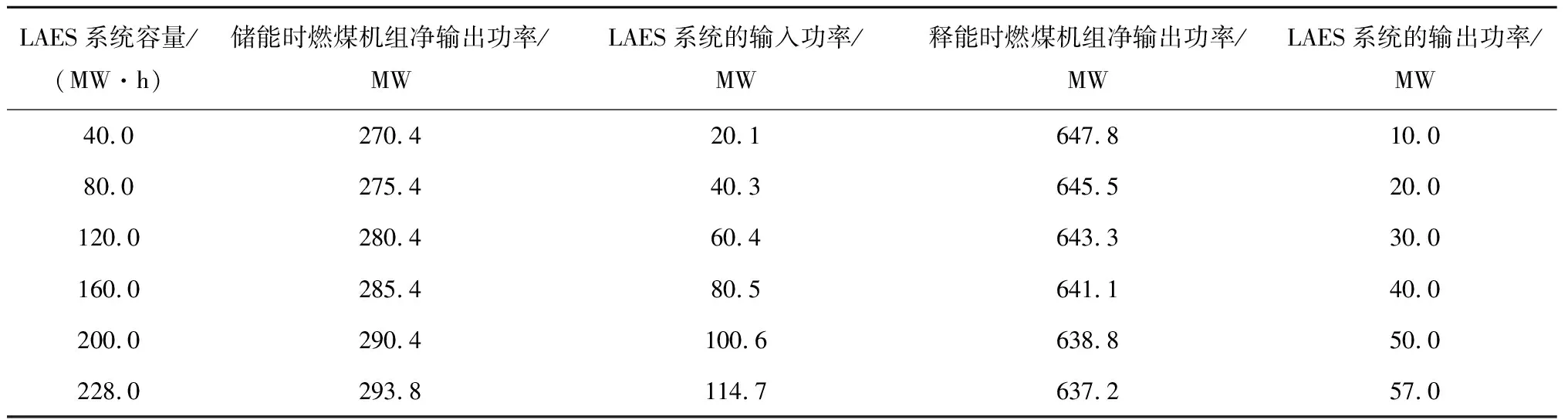

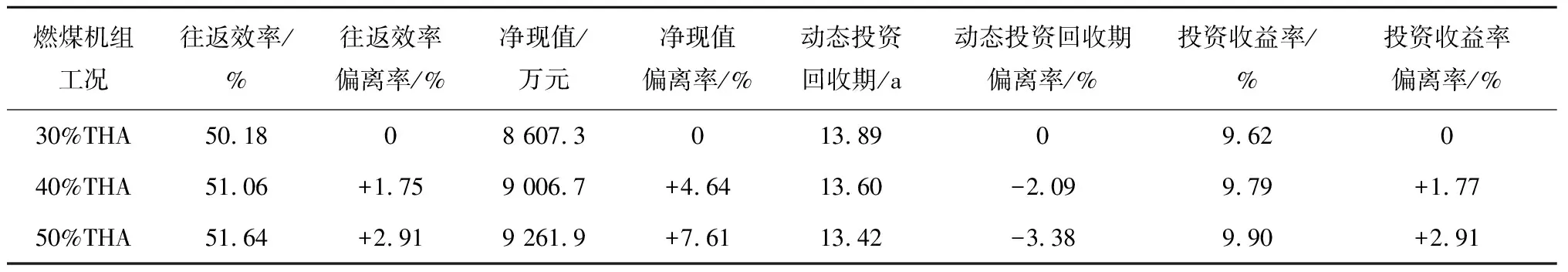

5 结论