基于光纤光栅的矢量位移测量传感装置与试验研究

郑勇,余洁,陈洪凯,易兴

(1 重庆交通大学 河海学院,重庆 400074)(2 重庆科技学院 建筑工程学院,重庆 401331)(3 枣庄学院 城市与建筑工程学院,枣庄 277160)(4 中国建筑第五工程局有限公司,长沙 410004)

0 引言

位移是结构健康监测[1,2]、生物医学测量[3]、航空航天检测[4]以及其他工业应用中的重要参数之一。传统测量位移的传感器类型主要有机械式、电容式、电子式等[5],最大测量范围可达1 m 以上,精度一般在0.005%~2%之间,设备成本为数百元至数千元。但它们的一些共性缺点,如防水性能差、易腐蚀、抗电磁干扰能力差、自动化程度低等,极大地限制它们在智能监测领域的应用前景。

光纤传感技术具有抗电磁干扰能力强、精度高、轻质化、无电源化操作和多路复用能力强等特点[6-8]。光纤布拉格光栅(Fiber Bragg Grating,FBG)作为其中一类特殊光纤,由于其重量轻、体积小、精度高、耐高温、耐腐蚀等明显的优点,在位移或倾斜监测中得到了各种应用[9,10]。ZHENG Y 等[11]开发了一种基于FBG 的钻孔应变管监测方法用于滑坡深部测斜。SANADA H 等[12]利用光纤光栅技术研发了一种多点位移传感器,用于短期和长期监测岩体行为。PAN J J[13]等基于悬臂梁结构研究了一种高灵敏度FBG 倾角传感器用于测量桥梁的微小变形。上述基于FBG 的位移或倾斜传感器具有优异的测量性能,但只能测量一个方向的位移,无法确定不同幅度的二维位移方向。然而,在实际应用中位置跟踪传感器需要二维传感,要求同时测量施加位移的幅度和方向。为此,研究者提出了多种光纤二维位移传感器,这些传感器的方向判断依赖不对称的几何形状。例如,YANG T T 等[14]通过在多包层光纤的芯和内包层中嵌入光栅,引入了一种方向相关的位移传感器。由于两种光纤光栅传感器之间的强度调制差异,位移引起的输出光信号表现出方向敏感性。BAO W J 等[15]展示了一种通过使用凹陷包层光纤在芯/包层界面上嵌入偏心FBG,从而将不对称圆柱形引入光纤的位移传感器,通过强度检测得到相关方向的位移响应。虽然这些传感器对位移方向敏感,但位移振幅在随机方向上的变化是未知的,不能同时监测位移方向和振幅,无法满足实际工程领域矢量位移监测的要求。

本文开发了一种用于矢量位移测量的基于光纤光栅组合的大量程、结构简单的机械传感装置。从理论上解释了传感装置同时确定位移方向和大小的原理,并展开了一系列室内标定和模型实验,以验证传感装置在二维位移识别方面的工作性能。

1 传感装置设计

1.1 结构设计

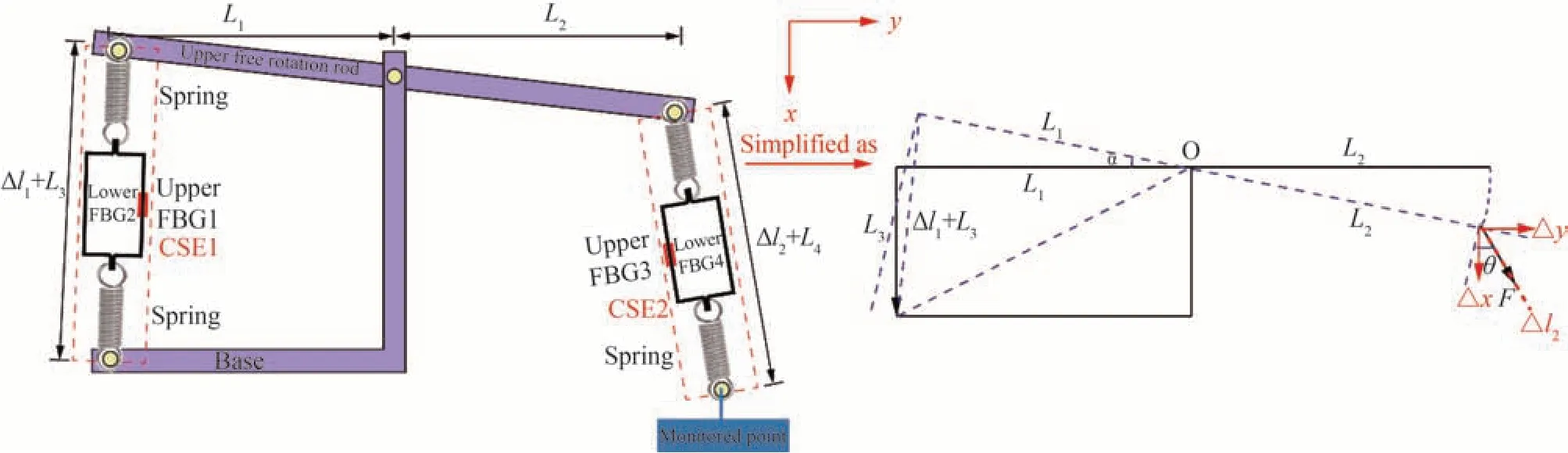

图1 所示是研发的基于FBG 原理的矢量位移传感装置,主要由底座、上端自由转动杆和核心传感单元(Core Sensing Element,CSE)组成。上部自由转动杆与底座通过螺栓铰接,构成传感装置的主体结构。底座固定后,上杆在外力作用下可自由转动。为了防止核心传感结构偏心,将两个U 型结构对称平行布置,同时,两个弹簧分别连接在U 型结构两端开口上。U 型结构中心上下表面分别粘贴预拉伸的FBG1 和FBG2 作为传感元件。左边的两个弹簧和两个U 型结构组成传感装置的核心传感单元1(CSE1)。核心传感单元2(CSE2)的组合形式与CSE1 完全一样。CSE1 和CSE2 分别通过螺钉与主体结构左右两端的预制开口连接。当发生变形时,螺杆起连接作用,弹簧不受螺杆影响。CSE2 的底部弹簧与监测结构测点相连,测点的移动会引起CSE2 运动而产生拉力,拉力被传递到弹簧和U 形结构上。U 型结构中心上下表面分别产生拉伸和压缩变形。CSE2的运动使上端转动杆绕铰接点旋转,引起CSE1的连接弹簧拉伸,在U 型结构上产生拉力,也会使得CSE1的U 型结构中心上下表面分别产生拉伸和压缩变形,而上下表面FBG 的中心波长会发生漂移。

图1 基于FBG 的矢量位移传感装置示意图Fig.1 Schematic diagram of the FBG-based vector displacement sensing device

1.2 测量原理

当监测结构测点运动改变时,传感器CSE1 和CSE2 的两端均发生不同程度拉伸变形。CSE 及U 型结构尺寸说明见图2,两端弹簧被拉伸时,取中间对称U 型1/4 分析,这是一个二次超静定结构,存在拉力F和弯矩M两个未知量。设基本静定系统在F=1 单独作用下,末端沿F方向相对位移为ξ11,沿M方向相对位移为ξ21,在M=1单独作用下,末端沿F方向位移为ξ12,沿M方向相对位移为ξ22,总的末端沿F方向相对位移为Δl,则

图2 传感装置变形结构示意图Fig.2 Schematic diagram of sensing device deformation structure

根据图乘法可得

结合式(1)~(2),可得到

式中,h、t、a、2l、Δl、σ和E、I分别为U 型结构的高度、厚度、宽度、长度、拉伸位移、拉伸应力、杨氏模量和截面惯性矩,ε为U 型结构中心表面应变,可以通过FBG 测量到。

对于单模二氧化硅光纤,连接在U 型结构上的两个FBG 传感光纤的布拉格波长、应变和温度之间的关系可以表示为[7]

式中,Δλu和Δλl分别为U 型结构上下表面两个FBG 中心波长的变化,λB是FBG 的初始布拉格光栅波长,Kε和KT分别为应变敏感性系数和温度敏感性系数,ΔT、εu和εl分别为温度和应变的变化量。

U 型结构中心表面发生弯曲变形时,上下表面粘贴的两个FBG 产生大小相等的拉压应变,结合式(4),可以剔除掉温度对FBG 的影响,即

因此,两个核心传感单元(CSE1 和CSE2)的变形根据式(1)~(5)可表示为

式中,Δl1和Δl2分别为CSE1 和CSE2 的位移,εu1、εl2、εu3、εl4为CSE1 和CSE2 上FBG 的应变变化,K1和K2分别是连接CSE1 和CSE2 的弹簧刚度系数。

传感装置测量原理示意图如图2 所示。θ和α角可以根据变形协调关系进行计算,即

因此,被测点的变形分量Δx和Δy的计算公式为

基于式(7)~(9),提出的传感装置可以得到监测点的位移,也可以通过角度θ和α计算水平和垂直分量。因此可以得到测点矢量位移。

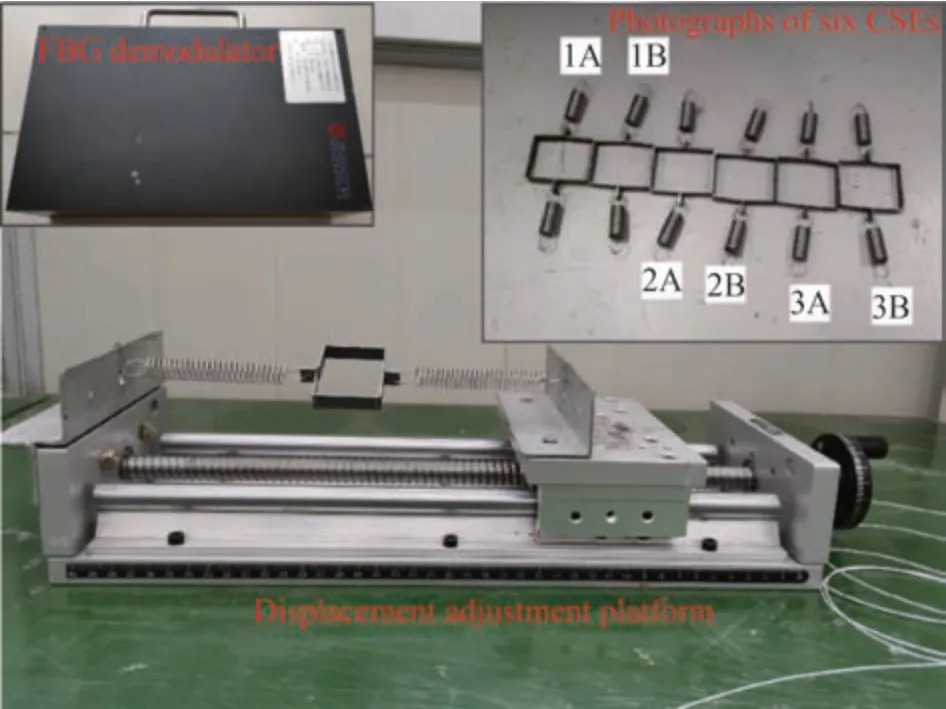

2 传感装置标定

FBG 粘贴基片上被封装成传感器,由于材料、工艺等因素,基片材料感应的真实应变在传递过程中会损失一部分。因此,传感器的灵敏度系数需要通过实验标定来确定。考虑传感器的测量要求,FBG 传感装置CSE 的最大伸长率设置为14 cm,与其匹配的弹簧刚度系数不宜过大或过小。通过预实验,弹簧刚度系数确定为K1=K2=100 N/m,材料为弹簧钢。为了使FBG 位移传感装置的应变传递更充分、灵敏度更高,U 型结构的尺寸定为长为l=20 mm,t=10 mm,h=27 mm,b=10 mm,材料为Q235 钢。本次测试共计3 组传感装置,分别为No.1、No.2、No.3,对应6 个CSE,分别为1A、1B、2A、2B、3A 和3B,如图3 所示,试验开始前,将两个相同的U 型结构两端用502 胶粘接牢固,形成复合结构。在其中一个U 型结构表面中心用无影胶粘贴好提前预张力的FBG。静置2 h 后,胶粘剂达到最大粘接强度,组合式U 型结构与弹簧通过两端开口和弹簧挂钩串联连接,重复上述操作完成6 组传感装置CSE 的装配。试验在商用购买的位移调节平台上测试,测量精度为0.02 mm,量程为400 mm。CSE 左端用钢丝绑扎固定在位移调节平台一端,另一端同样固定在滑动平台上。在加、卸载过程中,通过转动位移调节平台手柄转动每20 mm 位移步距,直至来回距离达到140 mm,每个测试步距后稳定5 min 便于记录数据。注意,FBG 传感装置CSE 的测量量程与弹簧弹性系数、U 型结构杨氏模量有关。U 型结构的最大拉伸应变(FBG 所测量)协调匹配弹簧最大拉伸变形,实验测试中弹簧最大拉伸变形(140 mm)对应于装置CSE 的最大测量位移。同时,FBG 信号被解调仪实时获取,为了检验传感装置的单点性和可重复性,每个CSE 被重复测试三次。实验结果如图4 所示。

图3 6 组FBG 传感装置CSE 的标定实验Fig.3 Calibration tests of six groups of FBG sensing devices CSE

图4 6 组FBG 传感装置CSE 的标定结果Fig.4 Calibration results of six groups of FBG sensing devices CSE

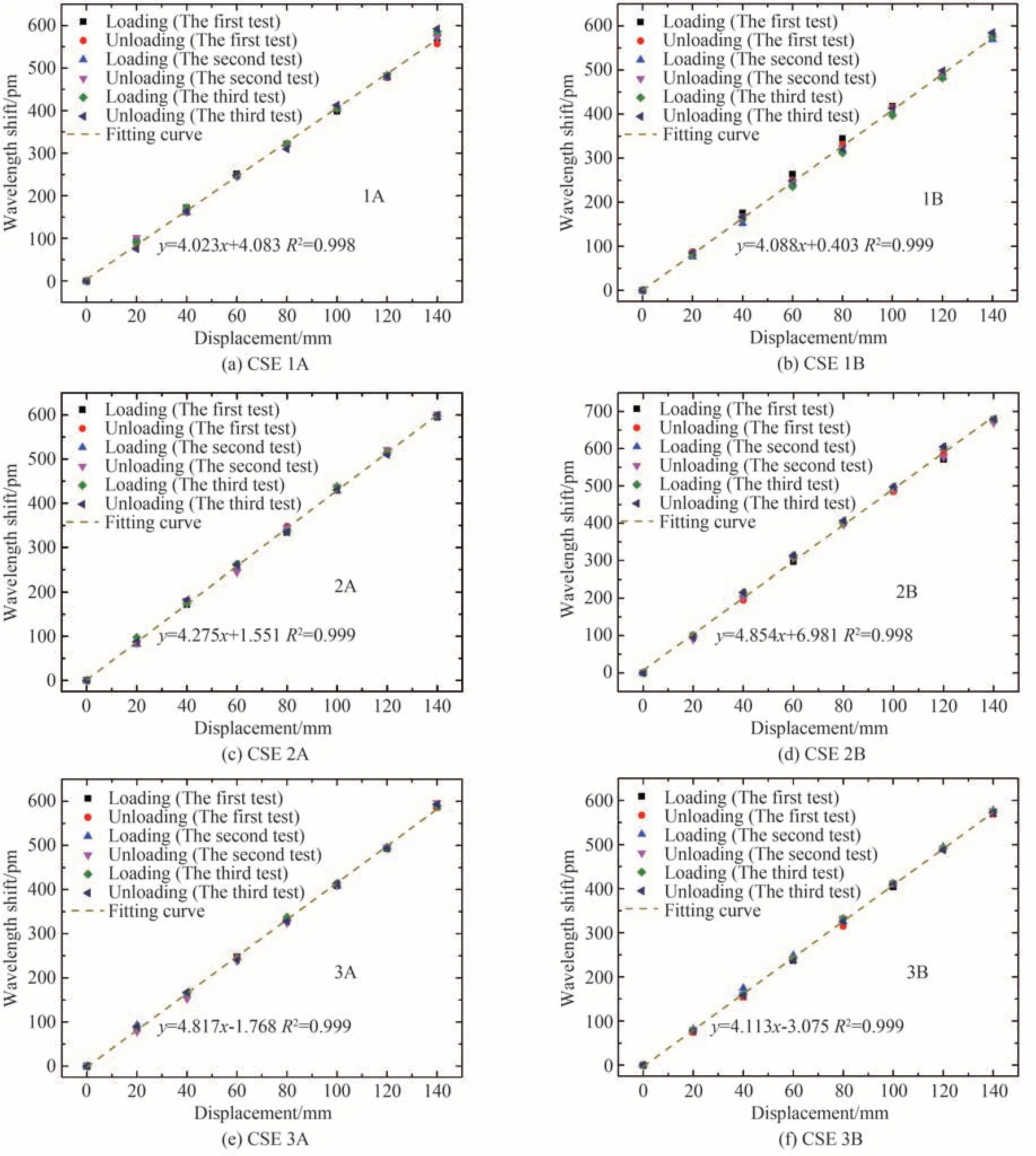

由图4 所示结果可知,在3 次重复性试验中,6 组FBG 传感装置CSE 的测量位移与中心波长变化呈较好的线性关系,相关系数R2均大于0.998,测量量程可达140 mm。它们的加卸荷过程中测点位移与FBG 中心波长变化的线性关系式为

式中,yiA/B为试验加卸载往返过程中FBG 中心波长变化,i取1,2,3;x为转动的测量位移。

因此,设计的FBG 位移传感装置在3 个往返周期内的灵敏度分别为4.023 pm/mm、4.088 pm/mm、4.275 pm/mm、4.854 pm/mm、4.817 pm/mm 和4.113 pm/mm,平均灵敏度为4.362 pm/mm。

滞后误差ηH通常表示为同一测点的两个输出值在正负行程中最大偏差值与满量程输出之比的一半。

式中,ΔλH是同一测点在正负行程上输出的两个最大偏差值,λFS是满量程输出值。

传感装置的重复性误差ξk可以用正负行程中每次测量的标准差最大值的两倍或三倍的比值来量化。

式中,ξk是重复误差,σ是标准差,n是测点数量,λi是第i个测点的值,-λ是每个测点的平均值。

根据式(10)~(12)和数据计算6 组FBG 传感装置CSE 的性能指标可得出:CSE 的平均灵敏度为4.362 pm/mm,最大迟滞误差为3.25%,最大可重复性误差为6.62%。

3 室内模型试验

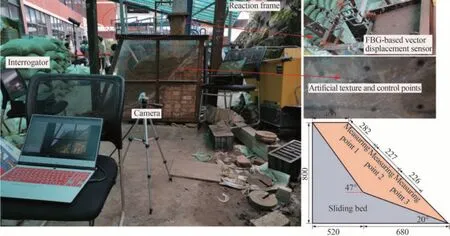

进一步开展室内模型试验来检验研发的FBG 传感装置的可行性和准确性。边坡具体模型如图5 所示,以砖石堆砌构成基岩滑床,上覆土采用人工分层填土构筑,通过压实度控制压实效果。此外,采用粒子图像测速技术(Particle Image Velocimetry,PIV)测量边坡位移,并与FBG 传感装置监测的边坡表面位移进行比较。模型箱两侧采用透明有机玻璃构建,便于试验观察。边坡采用分层压实填筑,使土体含水量保持在最佳含水量左右。边坡表面布设3 个表面监测点,测点位置从坡肩距离坡面分别为282 mm、509 mm 和735 mm处,依次为1、2、3。为了便于FBG 传感装置的布置,在模型箱体上部设置了3 个固定的钢支点。用墨迹笔在透明板上沿垂直方向每隔50 mm 绘制人工纹理和控制点进行PIV 测量。控制点设置为直径为7 mm 的黑点,中心点间距为70 mm,在每个黑点上覆盖一个直径为10 mm 的白点,增加控制点的对比度,这样容易区分差异。采用堆载方式迫使边坡出现破坏,整个加载一直持续到土体滑动并出现较大变形。

图5 室内堆积体边坡模型及传感器布设Fig.5 Indoor model test of an accumulation slope and sensors layout

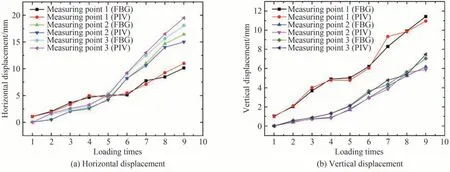

本试验一共加载9 次,千斤顶加载到第四次时,坡顶开始出现裂缝。随着荷载的增加,裂缝宽度扩大,边坡监测点处出现明显的变形,这均反映在FBG 位移传感装置上。边坡最后遭到破坏,有一定质量的滑土沿剪出口滑出。根据传感器标定关系,采集1、2、3 监测点的FBG 传感装置波长信号,并按照式(5)~(7)计算水平和竖直位移。PIV 技术的标定系数为2.328 57 px/mm,将前后土体单元的位置进行比较分析,即可确定土体表面的位移。两种方法求得的监测点地表位移如图6 所示。从图中可知,刚开始加载时,土体处于压缩密实状态,靠近坡肩的1 号测点的水平和垂直位移早期增长相对较快。靠近坡脚的3 号测点此时应力没有传递过来,几乎没有垂直位移。2 号监测点垂直变形位于1 号监测点和3 号监测点之间。随着荷载的增大,1 号监测点水平变形减缓,压缩变形开始逐渐向坡脚转移。2 号和3 号监测点开始同步变形,测点变形趋势基本保持一致,3 号测点较1、2 号测点的水平位移较大,而在竖直方向位移上则是1 号测点大于2 号、3 号测点。

图6 堆积体边坡模型表面监测位移对比Fig.6 Comparison of the monitored displacements on the surface of accumulation slope model

进一步,对两种监测方法计算位移比较及误差分析如图7 所示,可见FBG 矢量位移传感装置监测位移与PIV 技术测量位移值保持基本一致,平均相对误差为5.63%,水平位移相对误差最大值为10.83%,最小值为0.11%;竖向位移相对误差最大值为11.17%,最小值为0.67%。部分超过10%的误差可能原因是FBG 位移传感装置拉绳探针在土体埋置较浅,在土体变形过程松动未完全与土体变形协调一致,在后期测试中拉绳探针应考虑埋入坡体较深位置。整体误差较小仍可证明研发的FBG 位移传感装置用于土体矢量变形监测是可靠的。

图7 堆积体边坡模型表面监测位移相对误差Fig.7 Relative errors of the monitored displacements on the surface of accumulation slope model

基于式(7)~(9),FBG 传感装置测量位移方位角可以被计算得到,与PIV 技术的位移方位角度对比如表1 所示。两种技术的位移方位角相对误差基本在10%以内,个别测点上最大误差为10.31%,最小误差为0.09%。与图7 的位移误差情况基本相同,这是由于FBG 传感装置直接测量得到的是实际位移,通过公式计算分解出水平和竖直方向位移(这是理论计算分解,并不产生误差),从而进一步计算出矢量方位角度。两种技术测量的位移方位角误差分析也证明研发的FBG 位移传感装置用于土体矢量变形监测的可靠性。

表1 FBG 传感装置与PIV 技术测量位移方位角对比Table 1 Comparison between FBG sensing device and PIV for measuring displacement azimuth angle

4 结论

为了满足建(构)筑物同步测量位移大小和方向的需求,在传统的U 型结构和杠杆原理基础上,本文设计了一种基于光纤光栅组合的机械传感装置,具有结构简单、解调信号容易、温度自补偿、实用性强等优点。试验证明,传感装置具有良好的线性度、灵敏度、较大的测量量程和较小的测量误差。此外,可以通过调整弹簧的尺寸和弹性系数来调节传感装置的测量量程和精度,同时该传感装置复用能力较强,可以用于大型工程结构的大变形监测。必要时,甚至可以根据实际工程要求单独设计核心传感单元。需要注意的是,室内试验测试中FBG 传感装置没有封装保护,尺寸较小,未考虑实际适用性和稳定性;而在野外实际边坡工程中FBG 传感装置CSE 需要封装在矩形盒子中保护起来,尺寸应该调整较大,核心传感单元也要同步放大尺寸,这部分研究将会在后期实际工程应用中开展。