硫黄回收装置工艺气鼓风机的改造与应用

韩晨阳,席欢欢,冯蕾博

[陕西延长石油(集团)有限责任公司延安炼油厂,陕西延安 727406]

0 引言

为满足生态环境部颁布的《全国酸雨和二氧化硫污染防治规划》(2005年5月)要求,着眼企业长远发展并结合陕北地区原油性质,通过考察、论证,延安炼油厂于2008年5月顺利建成投产16 t/d硫黄回收装置,用于降低石油炼制过程中产生的含硫酸性气对环境造成的污染,同时缓解酸性气中硫元素对设备设施造成的侵蚀,以延长设备使用寿命。该装置采用Merichem Company 的洛凯特(LO-CATⅡ)工艺,它通过使用铁离子催化剂,在常温下将硫化氢还原成单质硫,同时铁离子被还原成亚铁离子,再通过空气中的氧气对亚铁离子进行氧化再生后循环使用,从而完成硫元素的回收。

LO-CATⅡ工艺过程中的主要化学反应可以分为两个过程:

1)吸收过程。

Fe3+将H2S还原成S:

H2S + 2Fe3+→2H++ S + 2Fe2+

2)再生过程。

Fe2+氧化成Fe3+:

1/2O2+ H2O + 2Fe2+→ 2 Fe3++ 2OH-

工艺气鼓风机作为装置的关键设备在整个反应过程中以150 m3(标)/min的速率将空气鼓入到硫吸收/氧化反应器的氧化段,使混合溶液中的铁催化剂再生,并将反应后产生的废气输送至焚烧炉单元,同时为硫黄吸收/氧化反应器内液相流动提供动力。

1 原工艺气鼓风机的使用现状

16 t/d硫磺回收装置,原设计采用两台单级高速离心式鼓风机作为工艺气鼓风机,为硫吸收/氧化反应器提供所需的空气。因工艺需求,两台鼓风机须同时运行才能满足生产。随着运行时间的增加,原工艺气鼓风机的检修频次逐渐升高,若单台出现故障,将迫使硫吸收/氧化反应器通过降低处理量以维持操作,从而打破硫吸收/氧化反应器内单质硫生成的化学平衡,影响酸性气的处理,严重情况下将会导致排放不合格,造成环保影响。伴随着我国“双碳”发展战略的落地,原工艺气鼓风机已经逐渐不能满足生产需求。为切实有效地解决以上问题,结合生产需求及现场运行情况,须对原工艺气鼓风机存在问题进行分析并实施改造。

2 高速离心式鼓风机结构特征

单级高速离心式鼓风机主要由高低速转子、变速箱、扩压器、蜗壳等部件组成。工作过程:叶轮高速旋转带动周围气体随之转动,通过离心作用将气体推送到扩压器中,在叶轮周围形成真空环境,这样入口处的气体便会源源不断地进入叶轮内。叶轮的不断转动使气体反复吸入排出,从而实现气体输送的目的[1]。

3 高速离心式鼓风机现场运行情况分析

硫黄回收装置原工艺气鼓风机(单级高速离心式鼓风机)在运行过程中主要存在以下不足。

3.1 能耗高

原设计的两台单级高速离心式鼓风机,单台设计风量为93.2 m3(标) /min,因工艺气需求为150 m3(标) /min,需要采取两台鼓风机同时运行的方案以满足生产需求,能耗较高。由于两台鼓风机提供的实际风量大于所需风量,且为保障所需风量和正常的运行工况,防止发生喘振现象,还需要调节防喘振来释放多余的风量,因此存在一定的资源浪费。

3.2 报警联锁系统复杂、受环境影响大

原单级高速离心式鼓风机采用电机带动低速轴,通过变速箱传动将转速由2 976 r/min提升至27 642 r/min。由于转速高、结构紧凑,为保证设备运行安全,每台设备都设置了润滑油冷后温度、变速箱轴承温度(4处)、电机轴承温度(2处)、电机定子温度(4处)等十余项报警联锁系统,两台鼓风机现场仪表数量总计36处。因硫黄装置存在较强腐蚀性,仪表、线路因长时间处于这种环境氧化情况严重,对鼓风机运行过程中出现的8次连锁停机原因进行分析,其中3次停机是由线路老化失效引起。

3.3 操作难度大

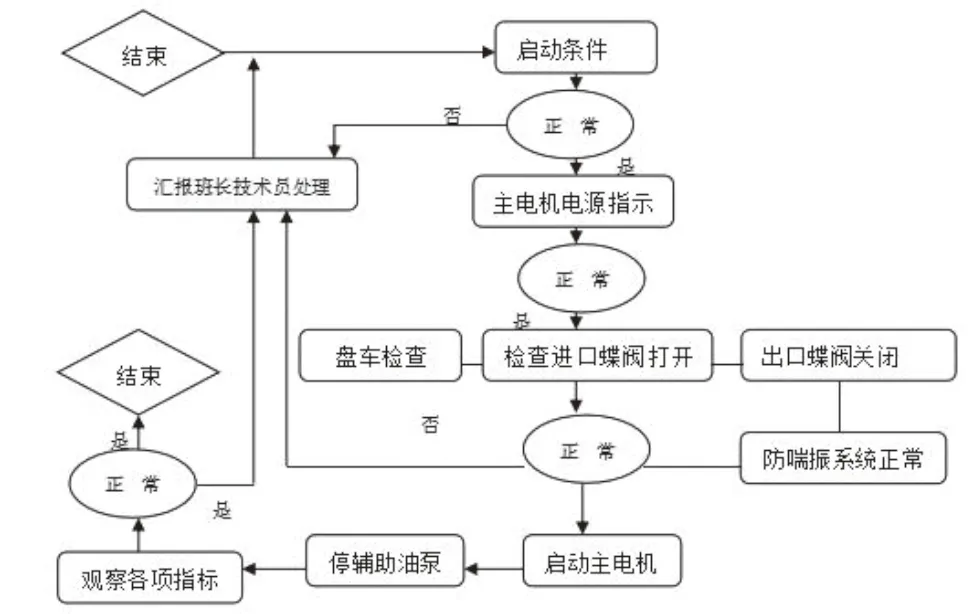

日常操作过程中,仅开机前就需要同时满足以下五个条件:①入口导叶微开10°;②防喘振阀全开;③停车复位,系统复位;④PLC显示无联锁状态;⑤油温油压、DCS、现场PLC允许开车。开机过程如图1所示。整个开机过程为60 min且需多人配合,在紧急情况下无法快速反应以保障环保装置的安全平稳运行。

图1 开机过程

3.4 润滑系统复杂,泄漏率高

原单级高速离心式鼓风机零件精密,需润滑部位多,因此单独设有润滑系统且润滑系统有较高的要求。润滑系统设计采用油浴润滑,设有辅助的润滑油过滤系统、油压控制系统和油温控制系统。运行过程中需通过调整板式换热器的冷却水量和电加热器来控制润滑油温度维持在35 ℃至45 ℃之间;需要控制辅助油泵的启停来调整润滑油压力;对润滑油的质量也有较高要求,需根据油滤器差压定期对润滑油过滤系统中的油滤器进行切换清理,并根据润滑油质量检测情况定期更换润滑油以保证润滑系统满足设备运行要求。

在长期使用中,在交变负荷的作用下,密封件密封面产生疲劳,出现裂纹和脱剥层,并由于介质的冲蚀,磨损,以及硫黄装置的腐蚀性导致的老化现象加剧,均加速了密封点出现失效现象,泄漏率也随之升高。泄漏率高存在润滑系统失效的风险,将导致设备停机,进而影响装置安全平稳运行。伴随着“6S管理”的逐步深入实施,日常的维护过程中,泄漏点的润滑油也给设备维护工作增加了负担。

3.5 流量调节困难

原高速离心式鼓风机入口采用可调式导叶调节,在鼓风机正常工作过程中,叶轮高速旋转产生巨大的吸力增加了入口导叶的调节难度,致使鼓风机风量调节不够线性,操作难度随之增加。

3.6 现场噪声大

原高速离心式鼓风机在正常运转过程中噪声达到103 dB,已经超过了国家相关标准规定的“距噪声源1 m处的噪声不大于接触限值(85 dB)”。机组自运行以来噪声已经严重超标,直接危害到现场工作人员的职业健康。因此,在鼓风机周围设置了大量的消音降噪屏障进行隔声处理。隔声设施内空间较小且较为封闭,不利于鼓风机运行过程中产生的热量散发,若环境温度较高将直接影响鼓风机稳定性,且随着使用时间的增加及硫黄装置腐蚀性较强隔音设施的维护保养费用也逐渐升高。

3.7 检修费用高

原高速离心式鼓风机因设计精密,单台鼓风机检修过程中仅施工费用就在6万元以上,单台检修消耗配件费用至少为9万元(其中包括转子动平衡、进气机壳及扩压叶盘修复费用,轴瓦、油封、气封、润滑油更换等费用),两台鼓风机总计检修费用为30万元以上,且不包括大修时更换高低速转子费用。

3.8 运行可靠性低

工艺气鼓风机作为硫黄回收装置的关键设备,原高速离心式鼓风机采用两台同时运行方案以满足工艺需求,无备用鼓风机。若其突然发生故障将直接打破硫黄反应器内单质硫生成的化学平衡,影响到酸性气处理,严重情况下将会引起排放不合格,造成环保事件。

4 重新选型及结构分析

2020年在与多家鼓风机厂家沟通论证后,根据16 t/d硫黄回收装置现场布局及工艺要求,参考相关行业经验,对工艺气鼓风机进行重新选型。经过对比,最终采用多级离心式鼓风机。

按照工作原理,单级离心式鼓风机和多级离心式鼓风机都属于速度式鼓风机的一种。即叶轮在旋转过程中,由于旋转产生的离心力作用及叶轮的扩压流动,气体的流速升高,随后在扩压器中把速动力能转化为压力能[2]。

由于离心式鼓风机是依靠提升气体流动速度即气体动能来压缩空气提高压力,因此压力的升高很大程度上依靠转速的提高。单级离心式鼓风机只有一组叶轮,空气的压缩是一次压缩完成的,而多级离心式鼓风机在一根主轴上有多组叶轮,空气的压缩在多组叶轮间逐步完成[3]。要获得同样的压力,单级离心式鼓风机的转速就必须要比多级离心式鼓风机的转速高数倍,才能达到要求。通常情况下多级式鼓风机的转速只有数千转,而单级离心式鼓风机依靠齿轮箱获得极高的转速一般高达数万转。转速的提高又受到平衡、润滑及材料性能等多方面的限制,所以鼓风机的控制和维护保养特别重要,必须同时配套单独的过滤系统、润滑油系统及较为复杂的联锁报警系统[4],同时由于高转速带来诸多部件如叶片等磨损较大,所以同样工况下单级高速离心式鼓风机的故障率较多级离心式鼓风机高很多。因此经多次对比分析,最终选定多级离心式鼓风机。2021年7月鼓风机改造项目完成施工并投入使用。

5 多级离心式鼓风机应用效果

2021年7月首台工艺气鼓风机改造完成并投入使用。通过对鼓风机结构进行重新选型,对报警联锁系统进行优化,成功缩短了鼓风机开机时间,降低了检修费用、材料费用和检修难度,省去了润滑系统和冷却系统,减少了部分非必要的消音设施和仪表线路,进而降低了机组的检修率和日常维护强度。截至2023年3月,16 t/d硫黄回收装置已平稳运行20个月,在此期间多级离心式鼓风机运行情况良好。

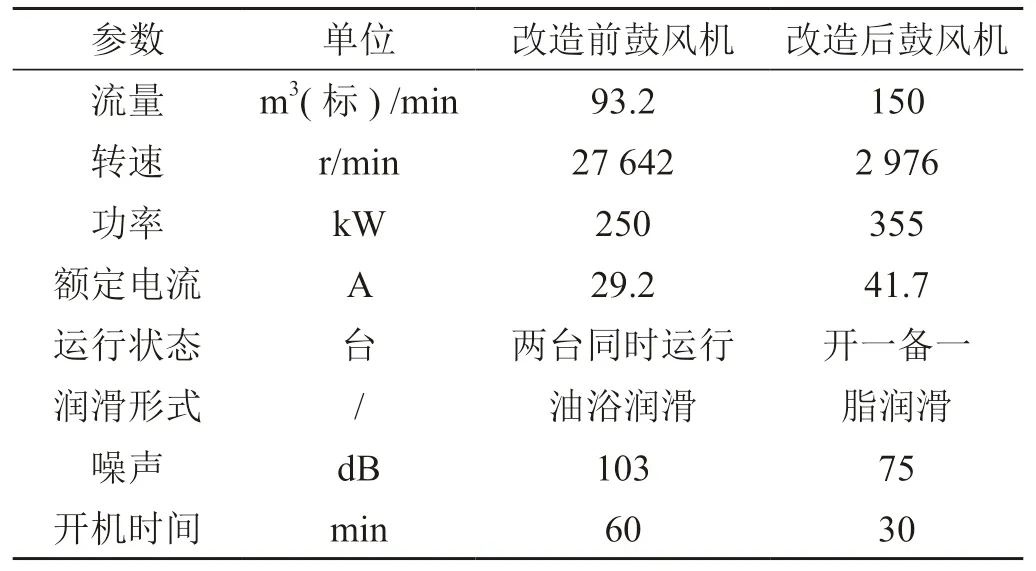

1)改造前后鼓风机具体参数如表1所示。

表1 鼓风机改造前后参数综合比较

2)因鼓风机结构发生变化,将原鼓风机的油浴润滑系统改造为脂润滑,通过每400 h加润滑脂30 g来解决轴承润滑问题,省去了原鼓风机复杂的润滑系统。入口调节方式也由原来的可调式导叶式改造为入口蝶阀,维护难度、维护成本、工作强度均大幅度降低。

3)操作难度大幅度降低。改造后鼓风机切换过程简单:启动备用鼓风机,打开出口阀;缓慢关闭备用鼓风机的防喘振阀,逐渐打开运转鼓风机的防喘振阀,两个过程同时进行;全关备用鼓风机的防喘振阀,全开运转鼓风机的防喘振阀;关闭运转鼓风机的出口阀;停运转鼓风机;对启动后的备用鼓风机进行检查。鼓风机的开机时间由原来的60 min缩短为30 min,为装置平稳运行提供了有力保障。

4)由于鼓风机结构发生改变,去除了高速离心式鼓风机的变速箱结构,润滑方式由油浴润滑改为脂润滑,因此简化了相应的报警联锁信号、减少了相应的仪表数量,报警联锁系统得到优化,如图2所示。

图2 鼓风机改造前后测点清单

5)改造后鼓风机单台运行即可满足生产需求。依据原鼓风机单台机实际运行过程中记录的电流参数计算如下:

电流25 A,电机功率P1=1.732×6 000 V×25 A×0.8=207.8 kW

改造后鼓风机单台机实际运行过程中记录的电流参数计算如下:

电流31 A,电机功率P2=1.732×6 000 V×31 A×0.8=257.7 kW

改造前两台鼓风机运行,电机功率为2P1,改造后只需单台运行。

因此电机功率可节约 ΔP=2P1-P2=2×207.8-257.7=157.9 kW

因此,每天可节约电量Q=157.9×24≈3 790 kW·h。

以现在执行电价0.5 元/(kW·h)(我厂用电电价浮动,0.5 元为保守估算)计算,每天可节约费用3 768×0.5=1 895元。

每年节约费用为1 895×8 000/24=631 667 元=63.2 万元。(硫黄装置每年设计运行8 000 h)

6 结语

鼓风机的结构形式有很多,合理的选型很重要。通过对鼓风机运行情况的分析,证明多级离心式鼓风机更适用于硫黄回收装置,相对于高速离心式鼓风机,其降低了能耗,简化了操作步骤,降低了检修率和维护成本,减少了人员工作强度,提升了经济效益,保障了环保装置安全、平稳、长周期运行,获得了社会效益。