利用浮渣侧吹转炉粗铜吹炼新工艺研究及实践

蔚志成 王风柱

[摘要]通过在浮渣侧吹转炉中进行粗铜吹炼生产实践,成功地将含铜量45%~50%的铅冰铜转化为含铜量超过92% 的粗铜。在粗铜吹炼生产过程中,对铁元素和砷元素在不同阶段的化学反应和行为变化进行了深入的研究与分析。通过调整相关参数并采取降低渣中含铜措施等手段,将铜直收率提升至91%以上。浮渣侧吹转炉吹炼粗铜具有铜直收率高、渣铜含量低、经济价值高等显著特点,这些特点在生产实践中为我们提供了良好的生产指标。通过这种方式,我们能够实现高效的铜提取,将铜的计价系数提高15%,提高铜金属经济效益。

[关键词]粗铜;铅冰铜;吹炼;浮渣侧吹转炉;直收率

内蒙古兴安银铅冶炼有限公司的浮渣侧吹转炉自2021年10月投入生产使用以来,一直发挥着重要的作用。该设备主要被用于回收从大极板电解熔铅锅中捞出的浮渣中的铅、铜和其他有价金属。通过有效的回收处理,铅经过捞锡后得以返回大极板继续利用,而铜和部分铅则被富集成高、低铅冰铜进行销售。然而,随着铜浮渣的积存量逐渐减少,产出的铜浮渣量已经无法维持浮渣侧吹转炉的满负荷生产作业。在设备闲置期间,公司很难从中获得经济效益。为了提高公司的综合效益,以及提高有价元素的综合回收水平,公司在2022年10月开始对浮渣侧吹转炉铅冰铜吹炼粗铜工艺进行研究。

这项研究的目标是将铅冰铜进一步提纯除杂,以获得含铜量92% 以上的粗铜。如果能够成功,这将为公司创造良好的经济价值。通过这项工艺的研究和实施,有望提高其金属回收效率,减少浪费,并增加其产品的经济价值,从而对公司的整体经济效益产生积极影响。这是一个值得期待的进步,也是对公司持续努力和创新的肯定。

国内粗铜吹炼工艺主要分为熔池吹炼(主要是PS转炉吹炼)和悬浮吹炼(如闪速吹炼)两种方式。目前国内没有使用浮渣侧吹转炉将铅冰铜吹炼成粗铜的,吹炼是火法炼铜的重要步骤,是将铅冰铜中的Fe、As、Pb、S等元素进行氧化造渣和烟气、烟尘。吹炼过程中要保证粗铜质量,需防止过吹氧化以及欠吹周期冗长问题。利用浮渣侧吹转炉吹炼粗铜,需对炉体结构改造,增设鼓风装置,同时根据金属硫化物优先氧化顺序原理进行吹炼工作。在生产连续的情况下,克服粗铜吹炼工艺技术难关,保证粗铜质量,提高铜的收率,回收有价金属。

1 浮渣侧吹转炉粗铜吹炼原料成分和工艺原理

1.1主要原料(铅冰铜)的化学成分

其中冰铜的主要成分:Cu2S-FeS,少量的其他金属硫化物,贵金属Au、Ag以及As、Sb等元素组成(表1)。

1.2粗铜吹炼工艺原理

在浮渣侧吹转炉中鼓入空气,利用空气中的氧,1200~1300℃下进行吹炼,将高温熔融液态铅冰铜中的Fe和S几乎全部氧化除去,同时除去杂质Pb、As、Sb等,得到含铜92%以上的粗铜。吹炼主要分两个阶段:第一个阶段造渣期,除去铁和硫及部分铅和砷;第二阶段为造铜吹砷期,进行CuS氧化、CuS与CuO相互反应,最终获得粗铜。铅冰铜中的Pb50%~60%、As70%~80%以上进入到烟尘中。

第一阶段造渣期,主要是FeS生成FeO 与二氧化硅进行造渣,產生冰铜合金(白冰铜)、吹炼炉渣和二氧化硫的烟气。主要化学反应包括:

2FeS+3O2=2FeO+2SO2 (1)

2FeO+SiO2=2FeO·SiO2 (2)

3FeS+5O2=Fe3O4+3SO2 (3)

3Fe3O4+FeS+5SiO2=5(2FeO·SiO2)+SO2(4)

其中铅冰铜中的铅在造渣期时部分氧化生成PbO 造渣,部分PbS被炉气带走,有一部分PbS与PbO反应生成金属铅。生成的Pb一部分进入烟气中,大部分留在Cu2S中,到造铜期才被氧化。

铅冰铜中的As、Sb大部分氧化成As2O3和Sb2O3,少量被氧化成As2O5和Sb2O5进入炉渣。只有少量铜的砷化物和锑化物留在粗铜中。

2 浮渣侧吹转炉粗铜吹炼生产情况

2.1原料及试剂

主要试验原料留取生产过程中400t左右的高冰铜,每炉100t,共计4 炉试验原料,主要成分见表1。试验过程中主要采取试剂为纯碱、焦粒等。

2.2浮渣侧吹转炉炉体结构及改造

内蒙古兴安银铅冶炼有限公司的浮渣侧吹转炉是一个重要的生产设备,其主体尺寸为φ3500mm×8500mm,内部配备了5支氧枪。除了氧枪,该设备还配备了自动给料皮带、圆盘铸锭模具、余热锅炉以及布袋收尘器等辅助设施,以确保整个冶炼过程的连续性和高效性。原始的炉体设计并未包括吹风系统。然而,为了优化冶炼效果,基于现有的炉体结构,分别在炉体的两侧增设了吹风口。这一改动可以增加炉内的氧气供应,促进冶炼反应的进行。此外,为了在炉内维持适宜的温度,放渣侧的炉体也增设了一支氧枪。除了对炉体的改进,还对放渣口进行了调整。放渣口的尺寸和高度都经过了精确的计算和调整,以确保在放渣和放铜操作过程中的安全性。这些调整不仅提高了生产效率,而且大大降低了操作过程中的风险。

这些专业的设计和优化措施使浮渣侧吹转炉在铅、铜和其他有价金属的回收上达到了更高的效率。这种针对性的改进,无疑将为公司创造更为显著的经济价值。

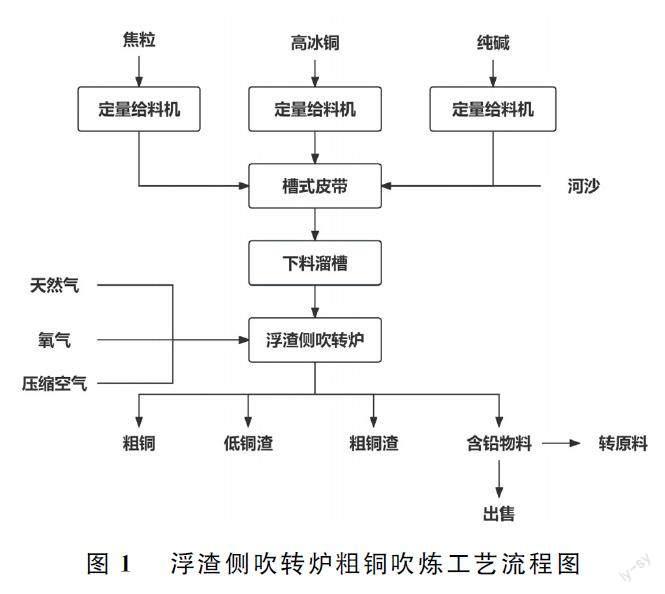

2.3浮渣侧吹转炉粗铜吹炼主要工艺流程图

主要工艺流程图见图1。

2.4粗铜吹炼过程中铁主要化学行为

粗铜吹炼过程中,按金属硫化物的优先氧化顺序,铅冰铜中的FeS 最容易被氧化生成FeO生成渣而被除去。在FeS氧化的同时,部分硫化亚铜也被氧化,氧化氛围过强,可造成渣中含铜高。只有FeS几乎全部被氧化后,第一阶段吹铁造渣结束,铜液含铜可达到67% ~70% 以上,随着铜品位的提高,铁元素变化情况见表2。主要反应如下:

2FeS+3O2=2FeO+2SO2 (7)

铅冰铜在1200℃~1300℃熔化后,用风管在渣口、吹风管位置对铜溶液充分搅拌,及时排出铅冰铜表层黄渣,基本FeS 进入渣中。实践证明在排渣1~2次后,熔融铜液中含铜Fe<1%(表2),无须加入SiO2,剩余少量Fe在后续完全被氧化而被除去。在Fe氧化时,Cu2S不可能绝对不氧化,此时也将有部分Cu2S被氧化生成Cu2O。因此造渣操作是吹炼操作的关键,终点判断不准,会造成渣的过吹、欠吹,影响铜金属直收率。渣样化验,当含铜为70±5%,渣含铜小于3%~5%,前期造渣结束。

2.5粗铜吹炼过程中砷主要化学行为

砷元素会以As2O3 形态存在合金铜液中,在吹炼过程中,夺取氧化亚铜里面的氧气而生成As2O5,砷的高阶氧化物难以挥发的形式而被除去,同时与氧化亚铜结合在一起,生成复杂的化合物溶于铜液中。向铜液中加入碱性物质可与铜液表面的渣层及铜液中的As2O5 反应生产稳定的低熔点熔盐进入渣中,从而除去杂质砷。主要反应如下:

3Na2CO3+As2O5=3Na2OAs2O5+3CO2(8)

Na2CO3+As2O5=Na2OAs2O5+CO2 (9)

鉛冰铜吹炼过程中大部分砷被氧化生成As2O3挥发进入到气相中,经收尘后形成含砷烟尘。80%以上砷进入到烟尘中,后期烟尘含砷品位可达40%以上(表3)。随着铜品位的提升,铜液中含砷的不断减少,避免出现过吹现象,因此应加强后期排渣筛炉频次和炉内氧气氛围的控制,来保证铜质量和铜金属直收率。

2.6粗铜吹炼过程中渣含铜变化及降低渣含铜改进措施

在粗铜吹炼过程中,放渣时渣中的铜含量较高,成为一个影响生产效率和经济效益的问题。根据数据,后期渣中的铜含量大部分在20%以上(表4),占投入铜金属量的10.32%。这意味着铜的直接回收率仅为90% 或更低。为了解决这个问题,我们进行了详细的分析。

导致后期渣中含铜的主要原因有以下几点:

(1)在吹炼的中后期,燃氧配比不合理,导致炉内的氧化氛围过强,使得铜被过度氧化,进而使渣中的铜含量增加。

(2)炉内通入的鼓风管数量过多,这也加强了炉内的氧化氛围,导致铜的氧化增加。

(3)在还原阶段,炉内的氧化气氛仍然过强,使得焦粒无法发挥应有的还原作用。同时,此阶段的炉前操作减弱,导致焦粒的利用率降低,无法有效地从渣中还原铜。

(4)在转炉放渣过程中,铜合金被不慎带入渣中,这也是渣中铜含量增加的一个原因。

基于上述分析,我们提出以下改进措施:

首先,根据生产的实际情况,调整辅料的配料和加料方式,以确保吹炼过程的顺利进行。其次,调整燃气和氧气的配比(表5),避免炉内氧化氛围过强,减少铜的氧化。再次,加强后期的还原阶段和放渣阶段的操作,确保铜能够被充分还原,减少渣中的铜含量。最后,通过这些措施,可以加快物料的熔化时间,提高生产负荷,进一步降低渣中的铜含量,并提高铜的直接回收率。这些措施的实施将有助于提高公司的生产效率和经济效益。

说明:氧气浓度92%,吹炼阶段天然气360~370m/h,还原阶段天然气300~310m/h。

调整改进后,粗铜吹炼放渣过程中渣中含铜高,后期渣中含铜大部分在20% 以下(表6),渣中含铜占投入铜金属量的8.53%,铜的直收率≥91%。

2.7 粗铜主要化学成分

在使用浮渣侧吹转炉进行粗铜吹炼的过程中,涉及多个专业参数和操作细节,需要精确控制以确保生产效率和产品质量。当投入品位和数量大致相同的铅冰铜时,且在燃氧和送风条件基本一致的情况下,造渣期的终点时间通常相差无几。在我厂的实际生产中,造渣时间大约为50~55h/炉。

为了吹炼出高质量的粗铜,特别关注造铜后期的终点判断是至关重要的。在这一阶段,应及时取样进行化验分析,只有当铜含量达到92%以上时,方可停止操作并进行放铜,粗铜成分(表7)。然而,在等待化验结果期间,可能会出现氧化现象,从而影响粗铜质量。因此,炉前操作人员需要通过观察钎样来判断终点。正常情况下,钎样断面应呈现橘红色,并伴随有黏结物结构从黏延性向松脆变化的过程。其表面也会出现许多小孔。当这些表面由粗糙变为光滑并且小孔消失、同时硫色也消退、表面出现隆起且连接不断时,即可判定造铜期到达终点。

通过这样的专业操作和精准判断,我们才能确保获得含铜量92%以上的合格粗铜。这不仅提高了产品的质量标准,也有助于减少浪费和生产成本,进一步增强了公司在行业中的竞争地位。

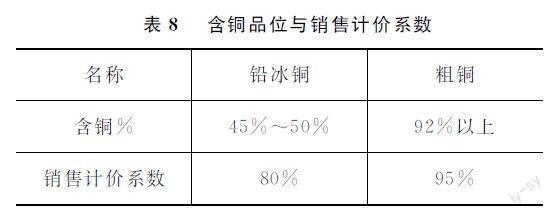

2.8粗铜吹炼试验效果及经济效益

粗铜吹炼是冶炼过程中的一项关键技术,其目标是将原料铅冰铜中的铜含量从大约50%提高到92%以上的粗铜(表8)。在这一过程中,金和银也会富集到粗铜中,从而提高了粗铜的价值。通过精细的操作和优化,粗铜的直接回收率可以达到92%以上。这意味着在吹炼过程中,大部分原料铜都可以被成功回收,降低了资源浪费。更为重要的是,这种吹炼技术还使得铜的计价系数提高了15%(表8)。这一进步不仅解决了铜浮渣生产冰铜销售计价低的问题,也减少了销售取样误差。在过去,由于计价方式和取样误差,公司可能面临利润损失。但现在,这些问题得到了有效解决。

除此之外,此技术还有效地提高了冰铜中铜、金、银、铅等有价金属的回收率。这意味着在冶炼过程中,更多有价值的金属被回收,进一步增加了生产的经济效益。对于任何冶炼厂而言,提高金属的回收率都是降低成本、增加利润的重要手段。

3 结语

生产实践表明,通过对浮渣侧吹转炉改造,进行粗铜吹炼的工艺实践是可行的。吹炼过程简单,铜直收率高、生产工艺稳定、操作安全。利用浮渣侧吹转炉的周期性吹炼粗铜,摊薄闲置期间浮渣炉固定成本费用,降低铜铅的单位成本。

2022年10月开展铅冰铜吹炼成粗铜的工艺攻关工作,较大幅度提高铜的回收及计价系数,减少冰铜中有价金属的损失,为企业增加效益。下步需要持续优化、解决的问题:

1.提高浮渣侧吹转炉使用周期,减缓烟气及熔体对炉体的侵蚀,延长炉砖使用寿命。

2.生产实践过程中继续优化工艺参数,降低渣中含铜,提升铜的直收率达94%以上。