虎豹湾矿井冻结温度场数值模拟与实测对比

乔熙,刘阳,李安安,张鹏

(中国矿业大学力学与建筑工程学院,江苏徐州221008)

0 引 言

冻结法施工是在松散的含水土层或破碎的含水岩层中,在地下工程建设之前,用人工制冷的方法,将地下工程周围的含水岩层、土层冻结成封闭的冻结壁,

用以抵抗地压,隔绝冻结壁内、外地下水的联系,然后在冻结壁的保护下进行地下工程建设的施工方法[1]。在应用冻结法施工过程中,冻结壁温度场的研究是至关重要的内容,冻结壁温度场的研究包括冻结壁的平均温度、冻结壁冻区厚度、井帮温度、冻结壁交圈时间等等。

虎豹湾矿井是内蒙古侏罗系纳林河矿区第一对大型矿井,虎豹湾井田位于内蒙古自治区鄂尔多斯市境内,行政区划属鄂尔多斯市乌审旗纳林河镇管辖。矿井设计生产能力为5.0M t,采用竖井开拓,采用综采放顶煤工艺采煤。本文在现场实测的基础上,结合数值模拟的分析方法把纳林河矿区虎豹湾矿井主井-330m侏罗系粉砂岩地层作为研究对象,对比分析实测与模拟计算的结果得到纳林河矿区侏罗系地层冻结温度场冻结锋面的发展速率及温度场的发展规律,对本地区冻结法凿井及冻结温度场的研究具有一定的指导意义。

1 工程概况

虎豹湾矿井位于毛乌素沙漠的东部,具有高原沙漠地貌特征,地表被第四系风积砂所覆盖,没有基岩出露。根据井筒地质勘查报告显示,井筒地层由老至新有:侏罗系中统延安组、侏罗系中统直罗组、侏罗系中统安定组、白垩系下统志丹群、新近系上新统保德组和第四系。井筒周围岩体主要由中砂、中砂岩、细砂岩、粉砂和砂质泥岩构成。

虎豹湾矿主风井采用冻结法施工,冻结方案选用的主圈孔结合辅助圈孔的冻结方式,主圈孔布置为差异冻结方式,同时考虑上部以软岩为主、开挖时间早、冻结孔圈径较大,将不可避免的产生塌帮,因此在距离荒径外0.6m处布置一圈辅助孔可有效的防止上部砂层的片帮。主要冻结参数见表1,冻结孔布置见图1。

工程实测采用的是铜—康铜(TT型),测温范围在-190~350℃,精度为±0.5,能够较好的满足测温的需要。

图1 主井冻结孔与测温孔布置图

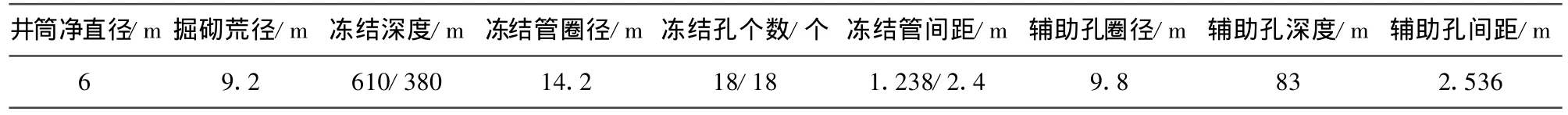

表1 虎豹湾煤矿主井主要冻结参数

2 冻结温度场的数学模型

虎豹湾主井冻结温度场属于立井冻结温度场问题。由于冻结壁在竖直方向的尺寸较水平方向大的多,且岩土层在竖直方向的热传导相对水平方向要弱得多,故立井冻结温度场可简化为平面导热问题,导热方程为[2,3,8]:

式中tn:温度分布,℃;n:表示岩石状态,n=1表示未冻土,n=2表示冻土;τ:冻结时间,s;r:圆柱坐标,以井筒为中心为原点,m;an:导温系数:导热系数,W/(m◦C);cn:容积比热, J/(m3◦C);冻结开始前,初始条件:t(r,0)=t0;远场边界的温度为初始温度:t(,τ)=t0;冻结锋面上始终为td,即有:t(ξn,τ)=td。

3 主井冻结壁温度场数值计算

本文利用大型通用数值计算软件ANSYS来进行冻结壁温度场变化规律的研究[4,5,7]。

3.1 数值计算模型及参数

3.1.1 几何模型及有限元模型

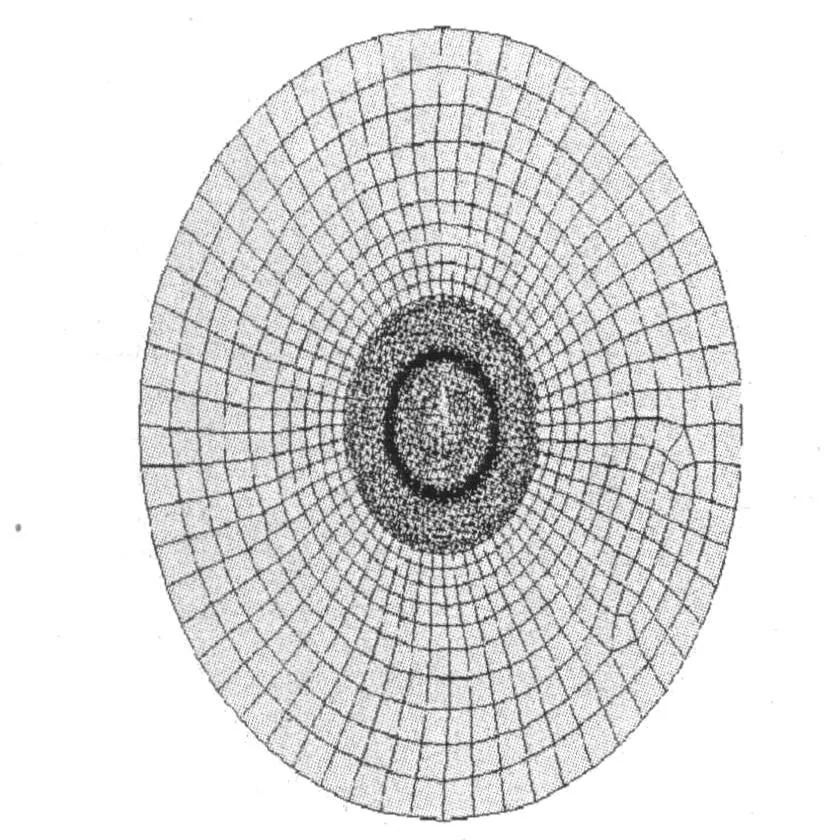

主井井筒设计的净直径为6m,井筒的最大掘砌荒径为9.2 m。按平面问题建立温度场的数值计算模型。取冻结影响范围为40 m。冻结管规格为133 mm×6mm,根据测温点的布置位置,确定深度为-330m地层的粉砂岩做为研究对象,建立有限元模型,有限元模型及其网格的划分见图2。在有限元模型中选取过井筒中心和29、30冻结孔连线中点作为界面路径JT。

3.1.2 初始条件和边界条件

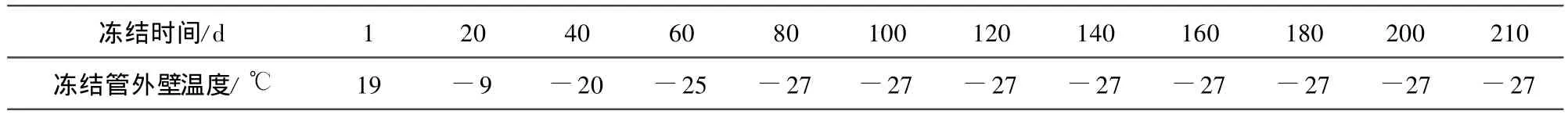

冻结管外壁温度与盐水温度、冻结壁厚度、周围土层物性参数等因素有关。原始地温取20℃;取最低盐水温度为-31℃,此时盐水温度和冻结管外壁温度相差4℃左右[1,3],根据盐水的温度可求得冻结管外壁温度见表2。

图2 有限元模型

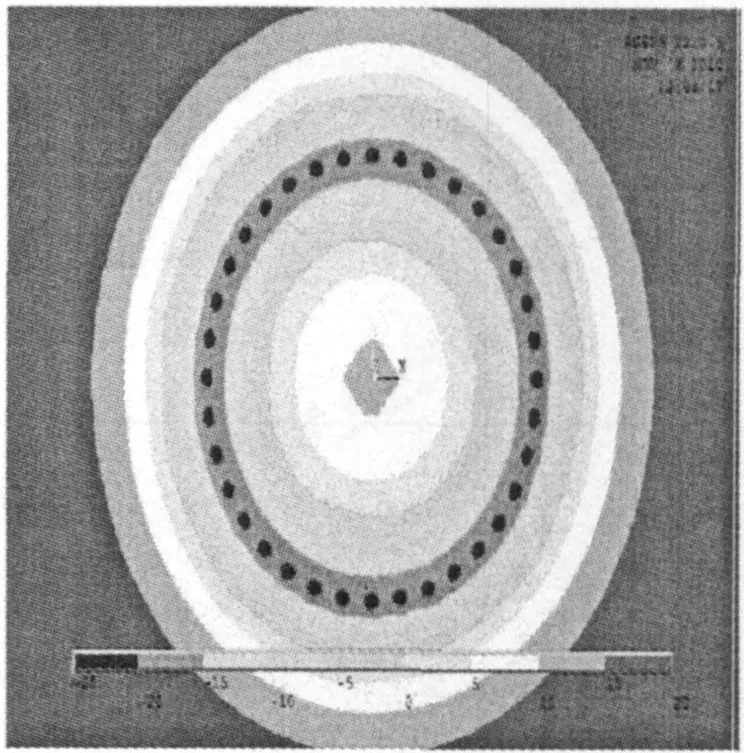

图3 第160d温度场分布

表2 冻结管外壁温取值

3.1.3 热物理参数

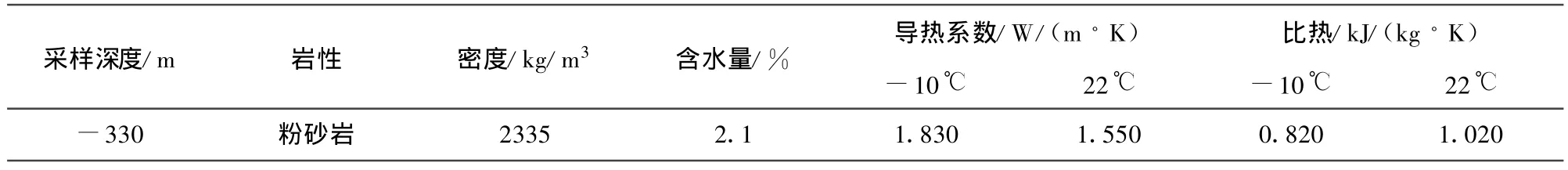

参考《虎豹湾矿井冻土物理力学试验报告》确定-330m地层的粉砂岩的热物理参数列于表3。

表3 粉砂岩热物理参数

4 数值模拟及实测数据对比分析

4.1 测温孔实测温度与数值模拟数据对比分析

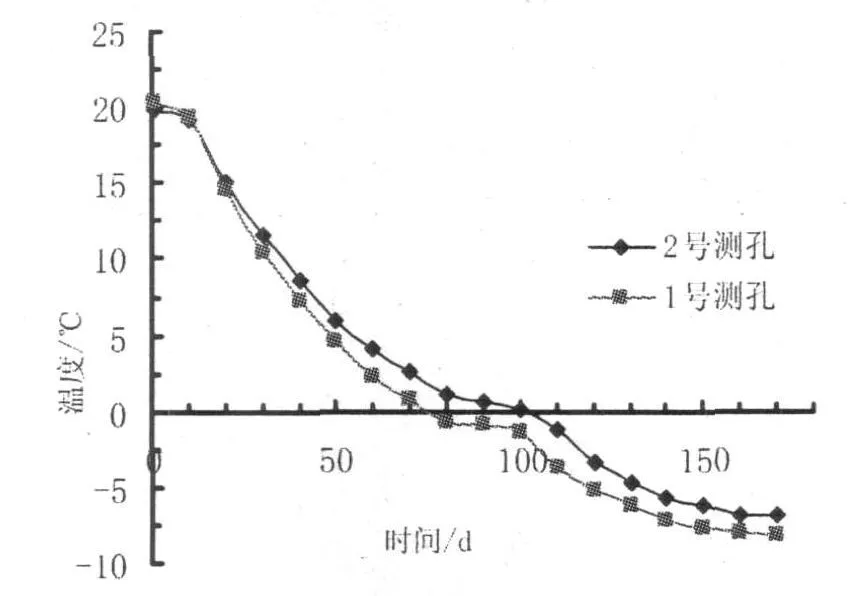

测温孔布置位置如图1所示,测温孔1布置在冻结圈外侧,测温孔2布置在冻结圈内侧。在-330m粉砂岩地层,测温孔1在30号冻结孔的主面上,距离30号冻结孔的距离1512mm,测温孔2在15号冻结孔的主面上,距离15号冻结孔距离 1250 mm。1、2号测温孔的测温曲线如图4。在冻结第 155天掘砌到-330m,分析实测曲线,在此期间1号测温点的平均降温速率0.1578℃/d;2号测温点的平均降温速率为0.1658℃/d,2号测温点的降温速率大于1号测温点。2号测温点距离冻结管较近,同时受群孔冻结的影响,所以2号测温点的降温速率大于1号测温点。通过分析图4得到1、2号测温点温度降到0℃的时间分别为72 d和100 d,结合测温点距离最近冻结孔的距离即可以得到沿径向到1、2号测温点方向的冻结锋面的发展速率分别为15.12mm/d、17.36 mm/d。

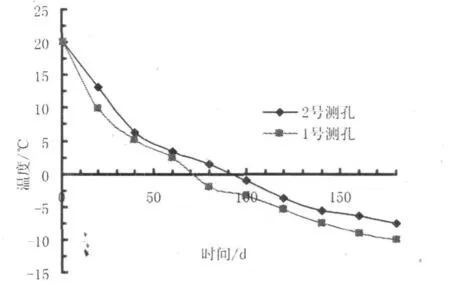

模拟计算冻结第160 d时温度场分布情况见图3。数值模拟1、2号冻结点位置温度随时间的变化曲线如图5,两点温度下降到0℃的时间分别为70 d和90 d,数值模拟的冻结锋面发展速率分别为16.80mm/d、17.86mm/d。对比分析温度实测与数值模拟曲线,可以看出除去个别点外其他各点的实测与数值模拟的温差保持在±1℃范围内,温度曲线变化规律一致。

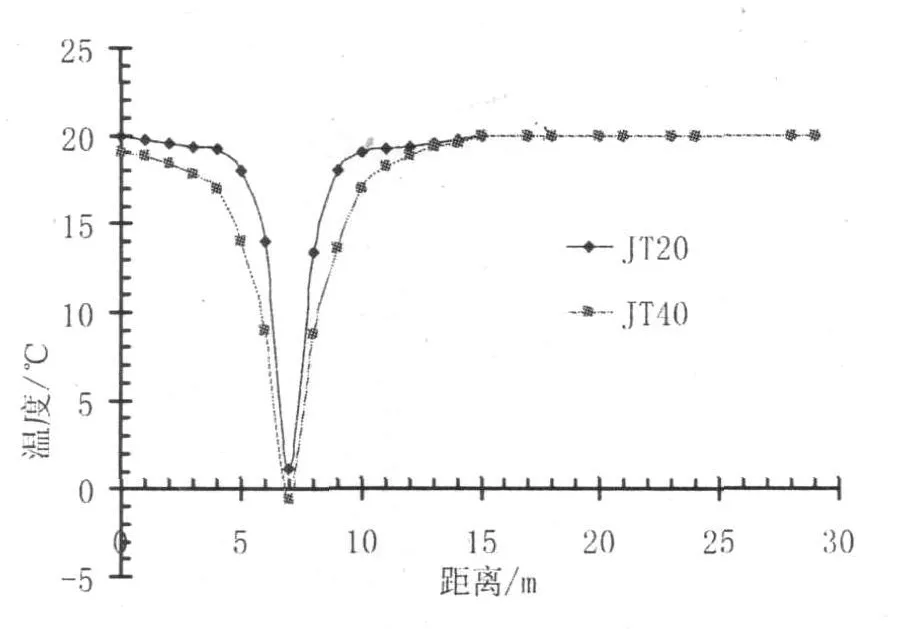

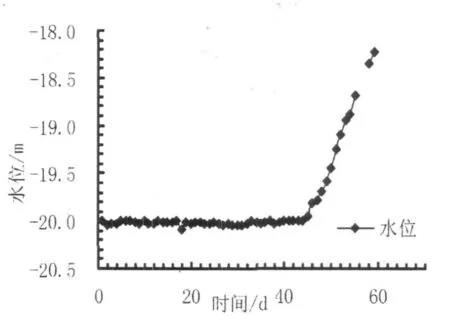

分析图7水文孔的水位随时间变化曲线,水文孔水位在第42 d以后开始有规律的上升,可以推算含水层的交圈时间在冻结第 38 d左右,结合冻结管间距可以推算出冻结锋面沿着轴面的发展速率约为17.5 mm/d。JT20、JT40为冻结第20 d、40 d冻结壁沿着界面的温度变化曲线。由图6可以看出,在第40 d已经完成交圈,冻结壁厚度约为200 mm,交圈时间在35 d,模拟与实测交圈时间相差3d左右。

图4 测温孔实测曲线

图5 数值模拟曲线

图6 界面路径温度变化曲线

图7 水文孔水位变化曲线

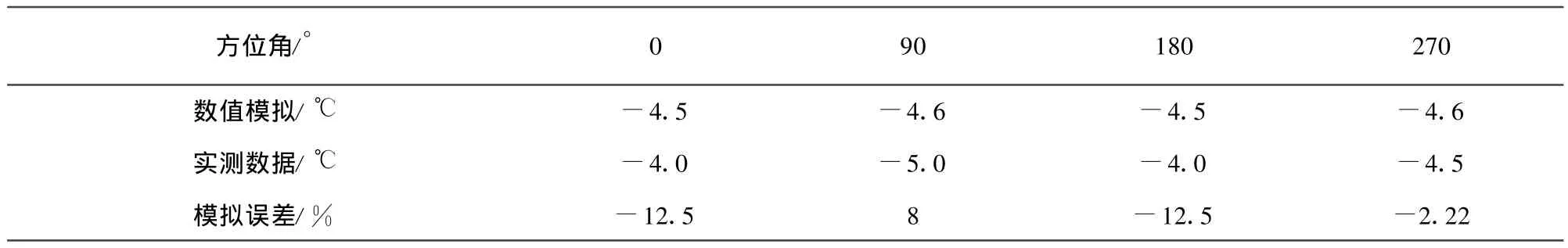

4.2 井帮温度实测与数值模拟数据对比分析

选取井筒中心到1号冻结管直线为0°参考标准,顺时针方向每隔90°选一个测点测取井帮温度。在冻结第160 d时主井井筒掘砌到-330 m水平,实测井帮温度在-4.0~-5.0之间。沿着界面计算冻结壁的平均温度,实测的井帮温度和数值模拟得到的井帮温度对比分析见表4,两者的误差基本在±10%左右。测温孔实测数据与数值模拟数据基本一致。

表4 井帮温度实测与数值模拟数据

4.3 冻结壁厚度及其平均温度的实测与数值模拟对比分析

数值模拟冻结第160天的冻结壁冻结温度场。选取井筒中心到1号冻结管直线为0°参考标准,顺时针方向每隔90°分别计算冻结壁厚度,其数值在5.32~5.40 m之间,冻结壁的平均温度为-9.8~-10℃。冻结第160天,根据冻结管内、外侧冻结锋面的发展速率计算冻结壁厚度约为5.28m,根据1、2号测温孔实测冻结第160天的温度及井帮温度推算冻结壁的温度在-9.2℃。数值模拟与实测推算的结果都能够较好的吻合。

5 结语与展望

本文选取了-330 m地层粉砂岩作为研究对象,通过实测与数值模拟两种手段研究了纳林河矿区虎豹湾矿井主井-330m地层粉砂岩冻结温度场的发展规律及冻结特征。实测与数值模拟的结果都能够较好的吻合,两种研究方法得到了相互验证。事实证明ANSYS数值模拟方法在冻结壁温度场发展规律的研究与冻结温度场的预测上是可行、可信的,这对冻结法施工设计与优化提供了有效的手段。在冻结壁冻结温度场探索方面,内蒙古鄂尔多斯地区侏罗系地层的研究相对较少,本文的研究对与冻结法凿井在本地区的发展与推广具有重要的意义。

模拟计算使用的岩土的物理、力学性能参数即密度、含水量、导热系数和比热容等,均通过检查孔提取冷样试验测得的,甚至有的工程的地质工程资料是通过周围同类工程类比得到的,这种以点代面或者通过类比方式得到工程参数或许能够满足施工的需要,但是作为计算参数的话必然会给计算精度造成较大的影响。在以后的实际工程模拟计算中能够采集到准确的岩土参数作为计算参数必然使得模拟计算与工程预测或者实测更加吻合。

[1] 岳丰田,王涛.扎赉诺尔矿区白垩系地层冻结温度场实测与分析[J].河北理工大学学报(自然科学版),2009,31(2):119~122.

[2] 崔广心,杨维好,吕恒林.深厚表土层的冻结壁和井壁[M].徐州:中国矿业大学出版社,1998.

[3] 王涛,岳丰田等.白垩系地层冻结温度场实测与数值模拟分析[J].煤炭技术,2009,28(3):121~123.

[4] 徐士良.ANSYS在冻结壁温度场分布分析中的运用[J].安徽建筑工业学院学报(自然科学版),2005,13(2):34~36.

[5] 沈晓明,高峰,李建军.龙固矿副井冻结壁温度场有限元数值模拟[J].河北理工学院学报,2004,26(2):136~143.

[6] 商翔宇,周国庆,别小勇.结土壤温度场数值模拟改进[J].中国矿业大学学报,2005,34(2):179~183.

[7] 王衍森,杨维好,任彦龙.冻结法凿井冻结温度场的数值反演与模拟[J].中国矿业大学学报,2005,34(5):626~629.

[8] 任彦龙,杨维好,王衍森.某矿井冻结温度场的数值模拟研究[J].西部探矿工程,2003,3:89~90