冷轧横折纹缺陷分析

饶洪宇,任吉堂

(1.唐山钢铁股份有限公司冷轧薄板厂,河北唐山063000;2.河北联合大学冶金与能源学院,河北唐山063009)

冷轧带钢经再结晶退火和平整后,有时会在带钢表面产生横折印缺陷。不但肉眼看明显,而且带有一定的手感。根据国内外冷轧厂的经验,横折印缺陷一般在平整厚度>0.5mm规格时容易产生。带钢表面一旦出现了横折印,带钢的表面质量和内在质量均会受到影响,其机械性能受影响,带钢在冲压时易发生破裂。目前国内外冷轧厂均将带钢表面横折印缺陷列入了常规缺陷范围内,鞍钢、武钢、宝钢冷轧厂每月均不同程度地存在横折印缺陷造成的降级品。

1 横折印缺陷的产生机理

带钢表面的横折印缺陷一般发生在带钢的两边较多,有时也产生在中间部位,其形状为与带钢轧制线方向成90°的横向条纹或指甲状弧形条纹,其间距在20~100 mm之间,长度为20~200 mm之间。这种形状的横折印,一般情况下肉眼看很明显,但不一定有手感。比较严重的横折缺陷,在带钢表面显出与轧制线方向成45°的斜线,其长度一般为50~200 mm。如图1所示:

图1 横折印的表现形式

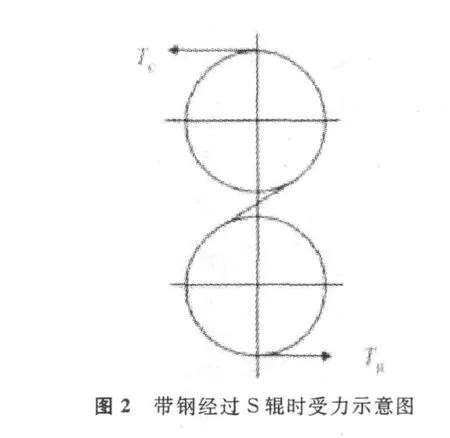

1.1 带钢经过S辊时的受力分析

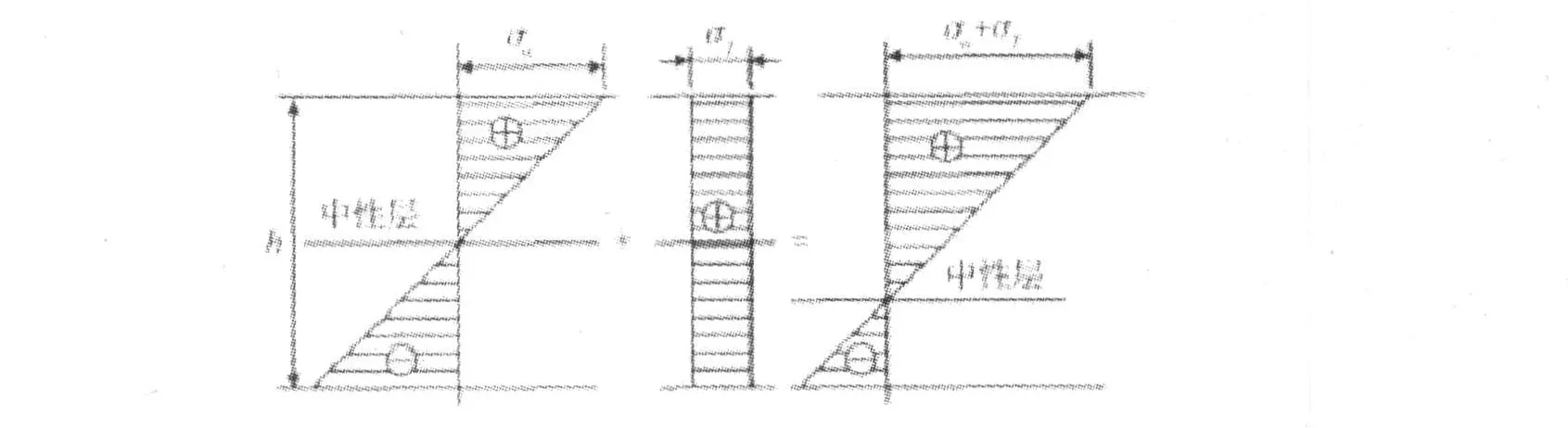

针对带钢在通过S辊后出现横折印的情况,对带钢通过S辊的过程进行受力分析。带钢在通过S辊的过程中受到拉伸和弯曲两种变形的综合作用,其中拉伸是带钢受沿轧制方向的张力作用产生的变形,弯曲是带钢通过S辊过程中由直变弯的变形,如图2所示,TR、TC分别为S辊入口和出口处张力。带钢通过S辊时因缠绕在S辊上而产生弯曲变形,弯曲时带钢外表面产生拉应力,内表面产生压应力,在带钢内外表面处应力达到最大,如图3所示。

在纯弯曲情况下中性层处于带钢厚度的中心。带钢经过S辊时,认为仅发生了弹性变形,因此带钢表面产生的弯曲应力σW为:

式中,E为带钢弹性模量;h为带钢厚度;R为S辊半径。带钢经过S辊时,除了产生弯曲变形外,还会因为张力作用而产生拉伸变形,则拉伸应力或张应力σT可表示为:

式中,T为张力;B为板宽。

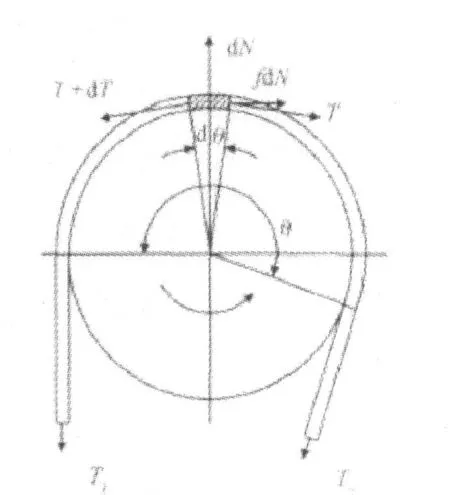

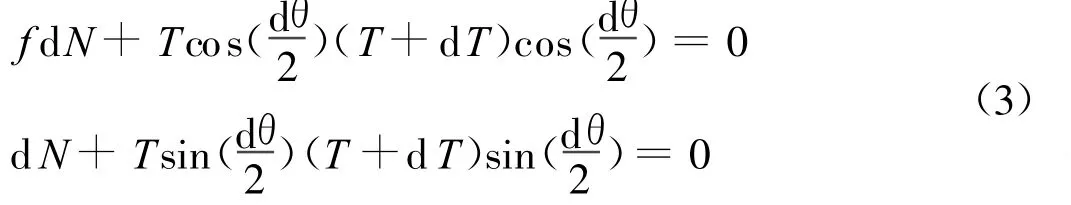

假设带钢与S辊辊面连续接触,在包绕入口张力辊的带钢上任意取一包角为dθ的微段进行分析,如图4所示。这一微段带钢对S辊辊面的正压力为d N,则摩擦力为f d N,其中f为S辊辊面与带钢之间的静摩擦因数。忽略带钢运行时所受的离心力,根据图4所示,可得这一微段带钢的力平衡关系:

图4 微段带钢的受力分析

式中,T为微段带钢的张力。

由以上方程可得:

将上式对整个包绕弧段积分后可得:

式中,T0、T1分别为带钢的初始张力与离开入口S辊后的张力;θ为带钢在S辊辊面上的实际包角。

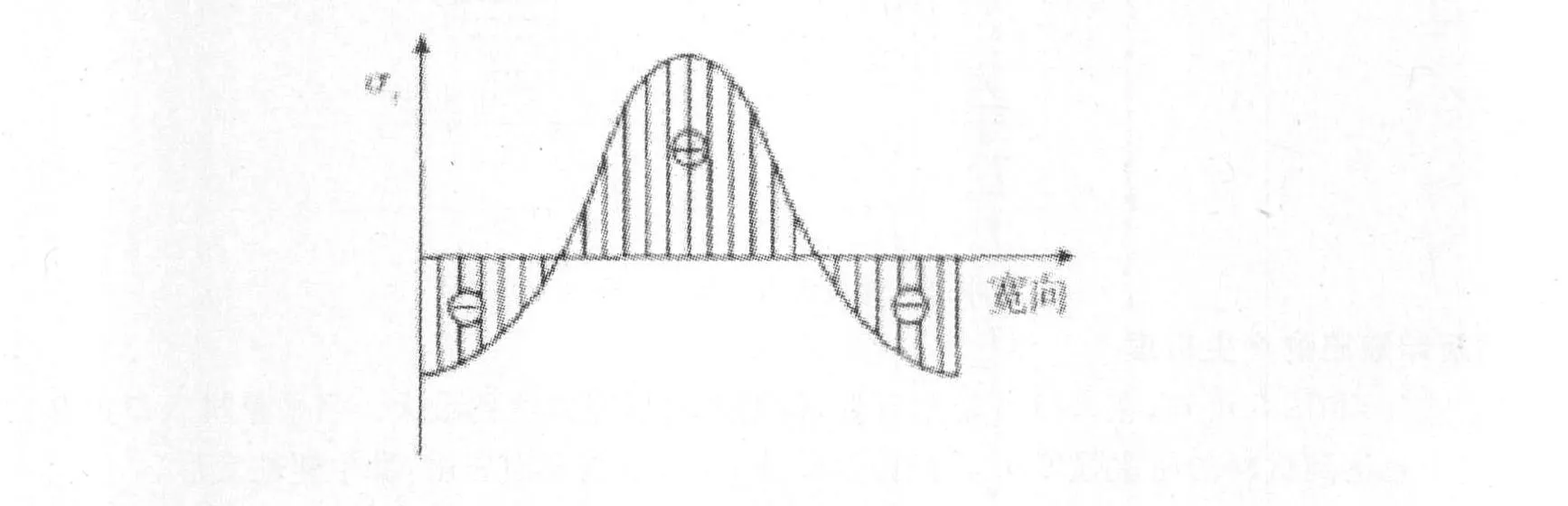

由式(5)可知,带钢在通过入口S辊的过程中张力是随着包角的增大而增加的,张力在S辊出口处达到最大,同时带钢在此处产生弯曲变形,带钢在拉伸和弯曲的共同作用下产生变形,此处为带钢的危险截面。带钢在S辊出口处的应力状态如图(5)所示。弯曲应力和张应力叠加,将致使中性层下移,带钢上表面拉应力σ达到最大,此时σ=σW+σT

图5 弯曲应力与张应力叠加原理图

1.2 横折印缺陷的产生机理

根据式(5)和图5可知,在入口S辊出口处,带钢表面拉应力达到最大。当平整机入口前张力过大,使带钢表面应力σ达到材料的屈服强度σs,即有式(6)成立时,带钢表面屈服,发生塑性变形。

晶体的塑性变形是晶体内相邻部分滑移的综合表现。退火带钢存在明显的屈服平台,并存在明显的上、下屈服点。出现上、下屈服点的原因主要是柯氏气团阻止了位错的运动。变形时必须将应力增大到某一定值后,才能使位错摆脱气团,开始滑移运动,此时在拉伸曲线上出现明显的上屈服点。当位错一旦摆脱气团的束缚,应力不增加也能继续运动,因而在曲线上存在下屈服点。

在这种情况下,滑移启动的抗力较大(上屈服点),而滑移进行的抗力则较小(下屈服点)。因此,一旦滑移开动起来,它就可以在较低应力下进行。这时,变形一旦在某一局部区域开始发生,这里就表现出软化的效果,变形就因而在这里集中并可以进行到一定程度。也就是说,由于屈服平台的存在,带钢的塑性变形会集中在某一区域进行,从而形成条带状的形变区,这就是横折印的产生机理。退火后带钢存在屈服平台,在入口S辊上若外表面拉应力超过屈服强度,则会产生横折印。若平整时的伸长率较小,不能完全消除屈服平台,则平整后的带钢在出口S辊上也可能再产生横折印。平整时的伸长率较小,对消除入口前形成的横折印也是不利的,使横折印在一定程度上保留下来。

1.3 横折印缺陷产生的原因

1)板形不良。带钢在冷轧时,由于板形没有控制好,在轧制时产生浪高>10 mm的边浪和中间浪的带钢,经罩式炉退火后容易引起带钢层间粘结,在平整时带钢表面会产生横折印缺陷。

2)退火温度未控制好带钢在罩式炉进行退火时由于退火温度过高,会产生层与层之间的粘结;带钢退火时升降温速度过快,引起钢卷的热胀冷缩速度过快;对流板平面磨损,也会造成表面层与层之间的粘结,平整时在带钢表面产生横折印缺陷。因此对每一个钢种和装炉量,退火曲线的制定一定要合理。另外,要及时更换磨损的对流板。

3)平整前钢卷温度高根据国内外研究结果和我公司的实际试验,在平整前钢卷温度>45℃时,带钢表面将会产生大量横折印缺陷。主要原因在>45℃时金属分子比较活跃,带钢受到拉力时很容易从弹性变形区跳跃到塑性变形区,在带钢表面产生吕德丝线(滑移线),造成带钢表面产生横折印。

4)气温高湿度过高

实践经验告诉我们,当气温>35℃,空气湿度又较大时,特别是在梅雨高温季节,带钢在平整时很容易在表面产生横折印缺陷。这是由于钢卷在二次冷却炉台上散热慢,造成冷却速度较慢,虽然其表面温度已<45℃,但在钢卷里面温度>45℃。

5)设备原因。当平整机入口出口处张紧辊(S辊)由于高低水平位置变化,不平行时,容易使带钢表面产生横折印缺陷。

2 防止横折印缺陷的措施

2.1 控制板型

以上分析是建立在板形良好的基础之上的。如果带钢板形不好,则会因为带钢内部残余应力的不均匀分布导致横折印缺陷加剧。下面以典型的双边浪为例进行说明,如图6所示。由于有残余应力σr的存在,导致带钢内部张应力σT沿横向分布不均匀,中间张应力大,两边张应力小,在这种情况下中间较边部更容易出现横折印缺陷。同理,单边浪或中浪等都会导致带钢在一定范围内出现横折印缺陷。

因此,为了降低或者消除横折印缺陷,保持来料板形良好也是一个重要条件。

图6 双边浪缺陷带钢内部应力横向分布

2.2 防止来料粘连

若退火工艺温度制度不合理,易造成钢卷粘连。现场观察发现,存在极其严重横折印缺陷的带钢,往往来料都存在较严重的粘连问题。在带钢开卷过程中,由于带钢之间的相互粘连,使带钢产生折弯,在带钢表面形成严重的横折印缺陷,成为废品。此种情况下横折印只出现在粘连部位,大部分集中在边部,粘连严重时还会有带钢撕裂的情况发生,因故障被迫停机,影响生产率。

因此,首先需要改善退火工艺制度,保证来料没有粘结现象,能够正常开卷。这样不但改善了带钢表面质量,也能够使平整机在高速状态下平稳运行,从而大大提高生产率。

2.3 控制来料温度

当带钢来料温度过高时,带钢内部的金属分子比较活跃,带钢受到拉力时很容易从弹性变形区跳跃到塑性变形区,在带钢表面产生滑移线,产生横折缺陷。实践表明,在平整前钢卷温度>45℃时,带钢表面易产生少量的轻微横折印缺陷。

因此,应严格控制平整来料钢卷的温度,控制在45℃以下为最好。当来料钢卷温度较高时,可通过风冷或空冷将钢卷温度降下来,再进行开卷,以避免温度较高引起横折印缺陷。

2.4 根据材料性能制定合适的轧制规程

材料性能对横折印缺陷的影响主要是通过影响带钢屈服强度σs的变化来实现的。首先,从式(6)可看出,屈服强度的大小直接决定了带钢是否产生横折印的极限条件。对于屈服强度较低的材料(如Q235、08A 1等低碳钢),由于塑性变形区范围较大,残余应力变化导致的不均匀塑性变形更容易表现出来,从而更易产生横折印缺陷。其次,退火后钢卷在冷却过程中,沿钢板宽向冷却是不均匀的。如果冷却不均过于严重,引起带钢板宽方向上的材料屈服强度有较大差异,可对横折印的形态和分布产生影响。

因此,生产过程中,对于屈服强度较低的带钢进行平整时,在不影响板形的前提下,可以略降低总张力值,避免由于屈服强度较低引起的横折印缺陷。另外,还要要求平整来料材质均匀,避免带钢各部位的屈服强度不一致。

2.5 调整辊系水平度

当平整机入口出口处张紧辊(S辊)由于高低水平位置变化,不平行时,容易使带钢表面产生横折印缺陷。

3 结束语

从以上的分析中可以看出,冷轧带钢产生横折纹缺陷的机理明确,但具体原因较多,在实际生产中需要区分类别,对于不同的原因需要采取不同的对策,甚至有时是由于多个条件共同作用的结果,只有不断地归纳、总结这些缺陷的特征、产生原因和消除办法,才能有助于冷轧成品质量改善、生产效率的提高。