LF精炼过程钢中显微夹杂物及工艺优化

于恒,刘占玲,王硕明

(1.河北联合大学,冶金与能源学院,河北唐山 063009;2.河北宣化钢铁公司,河北 宣化075100)

0 引 言

某钢厂为适应市场形势发展的需要,拓展企业生存发展空间,为转炉冶炼配备了LF精炼,以达到脱氧、脱硫、去除夹杂、生产洁净钢的目的。本文通过对某钢厂20g钢精炼过程中显微夹杂物的类型、数量以及影响夹杂物去除的因素进行探讨,为LF精炼过程显微夹杂的控制提供理论依据,并对现有LF精炼工艺进行优化。

1 LF精炼工艺

LF精炼前后的工艺流程是:

转炉出钢→钢包底吹氩→LF吹氩搅拌→通电升温→造渣脱氧、脱硫→喂丝→软吹→连铸。转炉出钢过程进行脱氧合金化。

2 实验方案

对某钢厂生产的20g钢分别在LF精炼前、中、后进行取样,对LF精炼钢样进行试验分析。分析主要采用金相显微镜观察,扫描电镜分析以及面积法对夹杂物数量和粒度进行统计。

3 试验结果分析

3.1 氧氮分析

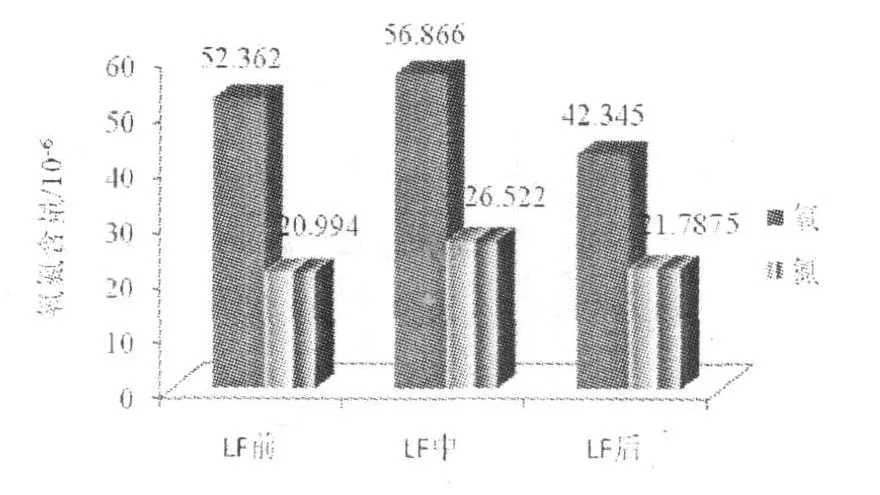

LF精炼过程钢液中氧氮含量变化如图1所示。

由图1可知20g钢在精炼过程中的氧氮含量变化,结果表明:

1)LF精炼前T[O]为52.362ppm,LF精炼中T[O]为56.866ppm,上升了 8.6%,LF精炼后 T[O]为42.345ppm,比LF精炼中降低了25.54%。

2)LF精炼前[N]含量为20.994ppm,LF精炼中[N]含量为26.522ppm,上升了26.33%,LF精炼后[N]含量为21.7875ppm,比LF精炼中降低了17.85%。

图1 20g钢LF精炼过程平均氧氮含量变化

3)在LF精炼造渣过程中吹氩搅拌,钢液面波动较大,发生二次氧化,致使LF精炼中期钢液中氧氮含量升高,LF精炼末期,钢水通过弱氩气底吹,使钢水中氧氮含量降低。

3.2 显微夹杂形貌与能谱分析

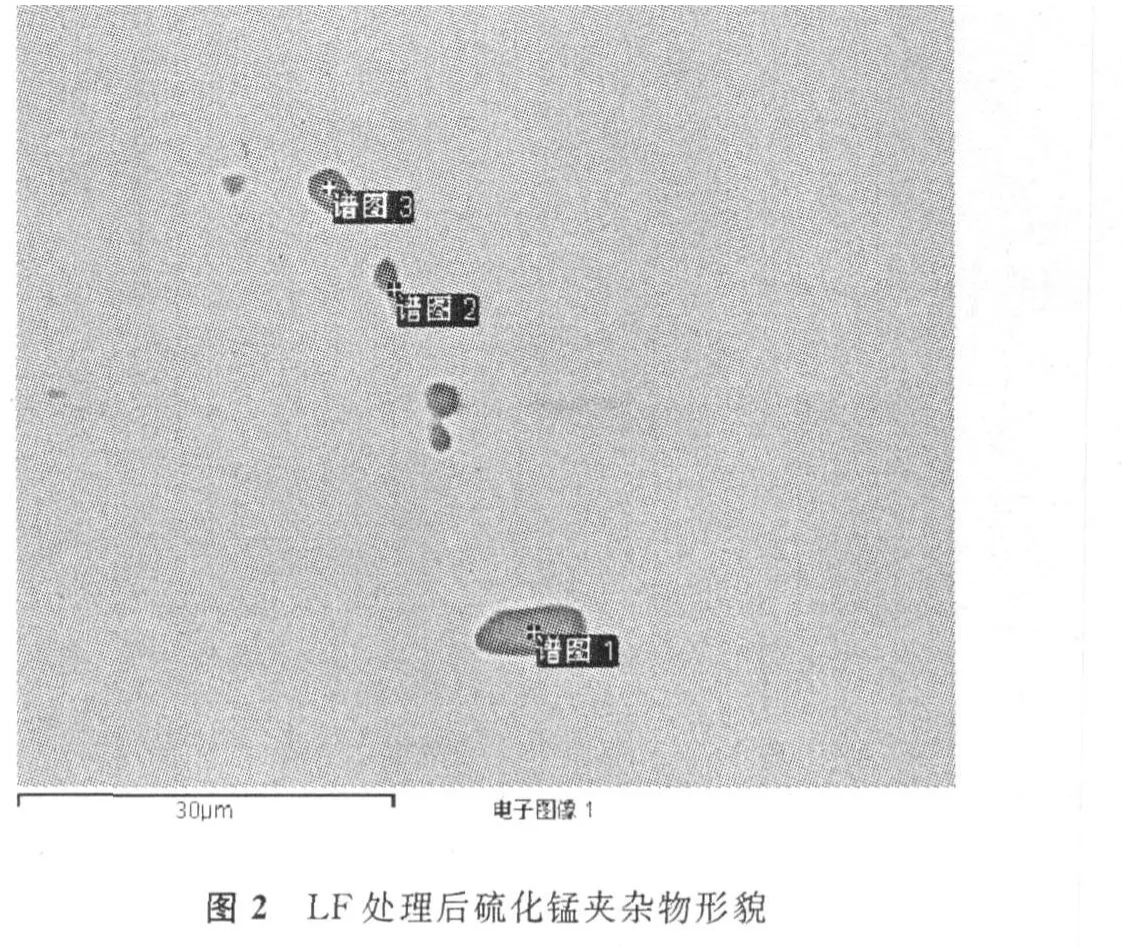

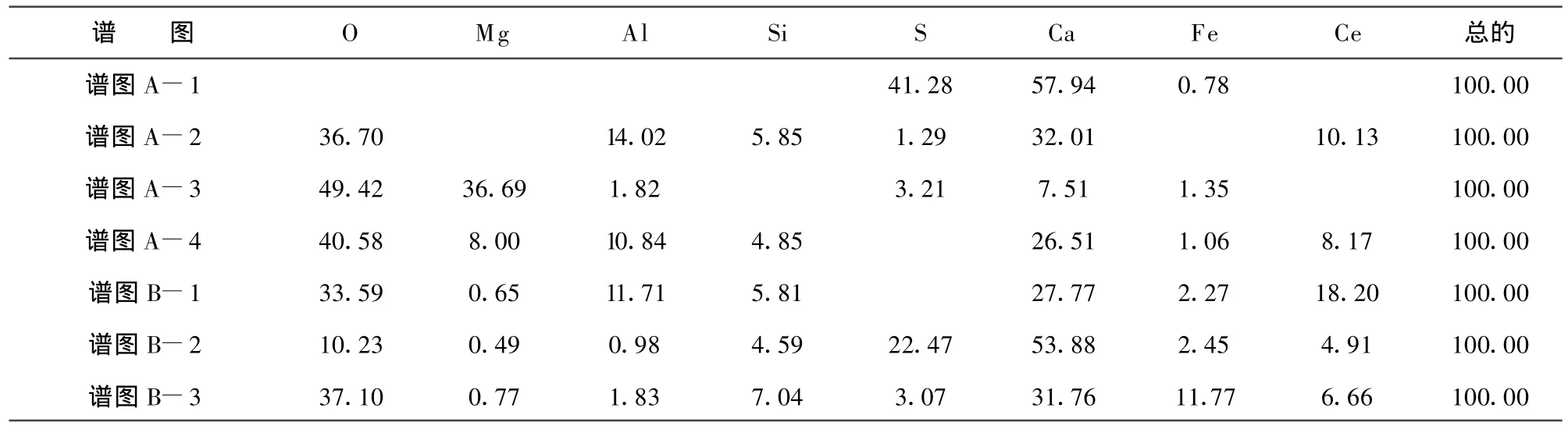

扫描电镜分析钢中显微夹杂物知,LF精炼中期钢液中沿晶硫化物较多,且有三处聚集状铝氧化物,夹杂物形貌及能谱分析如图2、图3和表1、表2所示。

表1 LF处理后硫化锰夹杂物成分表

表2 LF处理后氧化铝夹杂物成分表

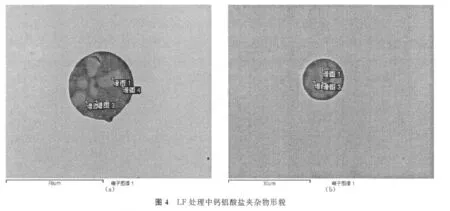

LF精炼后期经过喂丝,钢水中主要是球形氧化物夹杂,其它氧化物和硫化物夹杂尺寸较小,其中钙铝酸盐和钙硅酸盐较多。其形貌和能谱分析如图4和表3所示。

表3 LF处理中钙铝酸盐夹杂物成分表

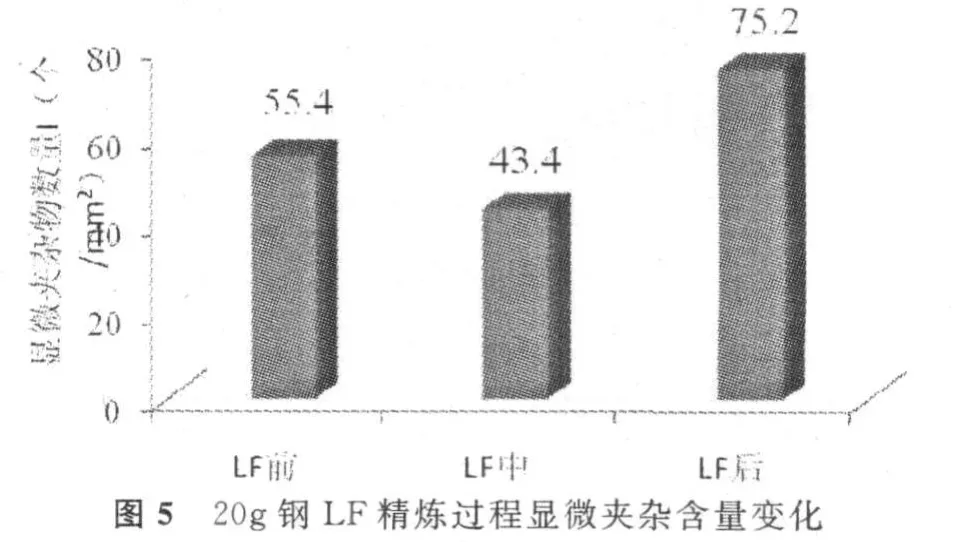

3.3 显微夹杂数量和粒径分析

用面积法对20g钢中显微夹杂物进行统计,如图5所示,由图可知:LF处理前显微夹杂数量为55.4个/mm2,LF处理中显微夹杂物数量为 43.4个/ mm2,减少了12个/mm2,去除率达21.7%。LF处理后显微夹杂物数量为75.2个/mm2,比LF处理中多31.8个/mm 2,升高了73.3%。

用体积率法对20g钢中显微夹杂物粒度进行统计,如图6所示。由图可知,LF精炼过程钢液中显微夹杂粒径<10μm占大多数,随着精炼过程进行,钢液中粒径>10μm的夹杂比例不断下降,精炼末期钢液中粒径>10μm夹杂比例不到1%。

4 LF精炼工艺优化

LF精炼在钢包内保持非氧化性气氛,从钢包底部进行吹氩搅拌,使钢液连续循环流动,钢包内钢液成分偏差极小,可达到精确控制成分的目的,使连铸相邻炉间存在元素浓度差极小,有效控制产品质量特性的波动;LF炉可以埋弧加热,是一个很好的升温手段,对于处理低温钢非常有效,柔性地衔接了转炉与连铸[1-2]。

LF精炼中期,钢液中硫化锰夹杂和氧化铝夹杂较多,因此LF精炼工序应保证白渣冶炼时间和静吹时间,完成脱硫和去除夹杂物的任务。渣系采用CaO-SiO2-A l2O3-M gO-CaF2渣系,要求15分钟内造出白渣并保持15分钟以上。控制渣中(TFe)<0.8%,以保证脱硫率>60%。炉渣碱度控制在3.0~3.3,碱度低则影响脱硫率,碱度高则渣中CaO高,使渣粘度高,影响脱硫和夹杂物去除。渣中(CaO+M gO)控制在61%脱硫效果较好。为避免炉衬过于侵蚀,萤石加入量不要过多,渣中氟的质量分数控制在2.5%~4.0%。

控制氩气流量是较为重要的环节,对脱硫和钢水纯净度有很大的影响,造渣脱硫期应采用大气量底吹,稳定升温期应采用中等气量或小气量。钢水的弱搅拌净化处理技术是通过弱的氩气搅拌促使夹杂物上浮。由于钢包熔池深,强搅拌作用下,钢液循环带入钢包底部的夹杂和卷入钢液的渣需要一定时间上浮。这时如果弱氩气搅拌,吹入的氩气泡可为10μm或更小的不易排除的夹杂颗粒提供黏附基体,使之黏附在气泡表面排入渣中,从而减少夹杂的上浮时间,另外变性的夹杂物也需要一定的时间上浮。因此对于LF精炼末期钢液中仍有大量粒径<10μm的夹杂这种情况,必须保证软吹时间不少于7min。

5 结 论

1)LF精炼前T[O]为52.362ppm,LF精炼中T[O]为56.866ppm,上升了8.6%,LF精炼后T[O]为42.345ppm,比LF精炼中降低了25.54%。

2)LF精炼中钢液中显微夹杂主要是硫化锰和氧化铝夹杂,LF精炼后经过喂丝,钢液中主要是球形氧化物夹杂。

3)LF处理过程钢液中显微夹杂物粒径以<10μm为主,LF处理前显微夹杂数量为55.4个/mm2,LF处理中显微夹杂物数量为43.4个/mm2,显微夹杂去除21.7%。LF处理后显微夹杂物数量为75.2个/ mm2,比LF处理中升高了73.3%。

4)LF精炼末期钢液中仍有大量粒径<10μm的夹杂,因此需要通过弱氩气搅拌吹入氩气泡,为10μm或更小的不易排除的夹杂颗粒提供黏附基体,使之黏附在气泡表面排入渣中,以达到去除夹杂物的目的。软吹时间不少于7min。

[1] 冯聚和,艾立群,刘建华等.铁水预处理与钢水炉外精炼[M].北京:冶金工业出版社,2006:177~189.

[2] 龚坚,靳伟,张涛等.转炉-连铸生产20C rMoA的工艺及质量控制[J].钢铁,2005,40(1):35~38.