微碳钢铁素体区轧制的变形抗力模型

陈瑾,陆鑫,杨艳军,刘战英

(1.河北联合大学冶金与能源学院,河北唐山063009;2.唐山市产品质量监督检验所,河北唐山063000; 3.河北钢铁股份有限公司承德分公司,河北承德 067002)

0 引 言

微碳钢通常是指碳含量较低的普通碳素钢,具有较好的深冲性能,广泛用于一般冲压成型制品。铁素体区轧制不仅具有节约能源、降低成本等优点,而且能够提高深冲性能,使塑性应变比(r值)增加[1]。与传统的轧制工艺相比,铁素体区轧制由于轧制温度低,按照变形抗力与变形温度关系的一般规律,有可能使得变形抗力增加。通过微碳钢在铁素体区热压缩变形,其变形抗力在两相区有所下降。所以对于微碳钢,在精轧机上采用铁素体区轧制,并不会使轧制力大幅度的提高。本文通过模拟试验的方法得出了微碳钢铁素体区轧制的变形抗力模型,为铁素体区轧制力的计算提供了依据。

1 试验设备与方案

1.1 试验设备

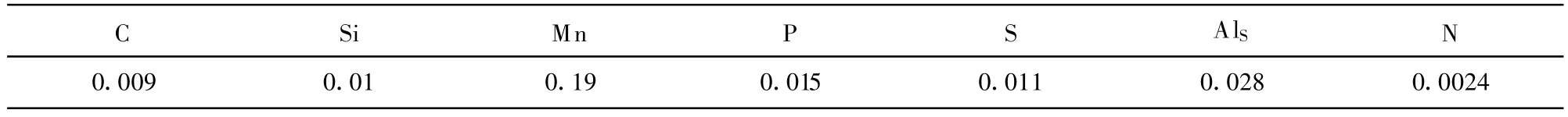

利用Gleeb le热模拟试验机,对微碳钢的变形抗力进行了实验研究。试样取自某热轧薄板厂,连铸坯经粗轧后取样,按照热模拟试验机要求制做试样,试样尺寸为φ8mm×15 mm。试验用的微碳钢化学成分见表1所示。

表1 微碳钢的化学成分(%)

1.2 试验方案

考虑到微碳钢铁素体区轧制的温度范围和轧制变形条件,试验温度范围取750℃~1150℃,变形速率取1~20 1/s,变形程度取0.2~0.5。按上述方案将不同的变形温度、变形速率进行组合。变形温度取750℃、800℃、850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃,变形速率取1、5、10、15、20 1/s。为准确确定铁素体区的相变温度,在G leeb le热模拟试验机上用热膨胀法测定了实验的微碳钢的相变点A r3为990℃、A r1为920℃。

2 试验数据分析

通过在Gleeble热模拟试验机上进行不同温度、变形程度和应变速率下的压缩试验,得到的应力—应变曲线,并且可以得到不同变形条件下的应力值。根据试验数据,可以看出变形温度、变形程度和应变速率对变形抗力的影响。

2.1 变形温度对变形抗力的影响

变形温度对变形抗力的影响最为明显,见图1所示。在单相奥氏体区和铁素体区,变形抗力基本随着变形温度的降低而增加,这与一般低碳钢和低合金钢变形温度对变形抗力的影响规律相同。但是在两相区,变形抗力随着温度的降低出现低谷。

图1 变形抗力与变形温度的关系

在奥氏体与铁素体两相区,由于两相组织的性质不同,变形不是协调的发生在两相组织中。而是主要发生在刚转变的铁素体晶粒上。铁素体的层错能高,变形过程中位错比较容易运动。同时铁素体处于高温铁素体区,在变形程度较大时,铁素体还容易发生动态再结晶。所以在两相区随变形温度的下降变形抗力也出现下降趋势。

随着含碳量的增加,由于间隙原子的作用,对变形抗力的影响就更为明显。间隙原子聚集在位错的周围,形成气团对位错有很强的定扎作用,它大大增加了位错的滑移阻力。在碳含量增高时,在两相区由于间隙原子的作用变形抗力会随变形温度的下降而升高。

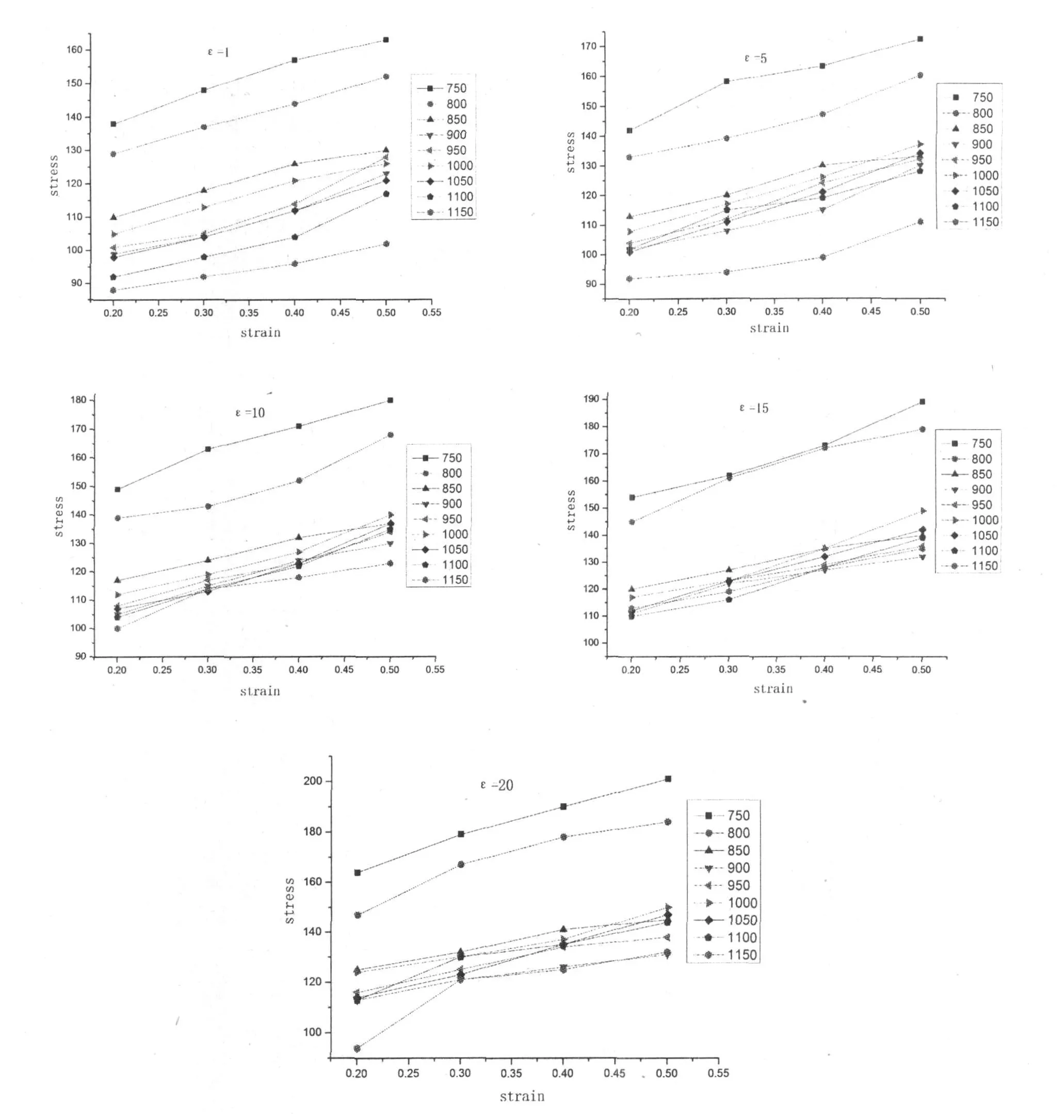

2.2 变形程度对变形抗力的影响

通过实验数据得出了变形程度与变形抗力的关系,见图2所示。在不同的变形温度下,变形抗力均随变形程度的增加而增加,这与其他钢种有相同的规律。也表明在变形过程出现硬化,在上述变条件下没有发生动态再结晶,所以使得变形阻力随变形程度的增加而增加。

图2 变形程度与变形抗力的关系

2.3 变形速率对变形抗力的影响

变形速率对变形抗力的影响有两方面,一是变形速率高不利于再结晶的发生,使变形抗力升高,二是变形速率高又会产生较多的变形热,变形温度提高又容易发生再结晶,这两方面综合影响变形抗力。由图2可知,在较低的变形温度下,变形速率的提高使变形抗力有增大的趋势,而且变形温度越低越明显。在变形温度为750℃时,变形速率由1~20 1/s,变形抗力平均增加10~15%左右。变形温度较高时,由于变形速率提高产生的变形热对变形体的影响较小,而变形速率的提高进一步缩短变形时间,再结晶软化过程被削弱,变形抗力随变形速率提高程度减小。在变形温度为1150℃时,变形速率由1~20 1/s,变形抗力平均增加7%~11%左右。

3 变形抗力的数学模型

3.1 变形抗力数学模型的建立

变形抗力及其影响因素之间的关系,可表示为

式中,t,ε,﹒ε分别为变形温度、变形程度、变形速度,τ为变形道次之间的间隙时间,χ,ρ为化学成分与组织状态影响因子。

化学成分、组织状态及变形条件一定时的变形阻力称为变形阻力基值,用σ0表示,对应的变形温度、变形程度、变形速度分别用 t0、ε0、﹒ε0表示。于是,(1)式可写为:

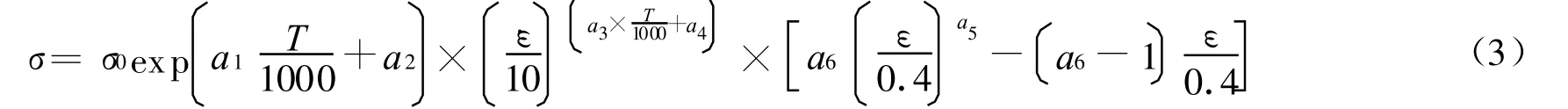

考虑到t,ε,﹒ε之间的相互影响,式(2)可写成如下形式[2]:

其中a1、a2、a3、a4、a5、a6为待定系数;T为绝对温度;σ0为变形温度t=1000℃、ε=0.4、﹒ε=10s-1时的应力基值,MPa。

根据实验中测得的应力-应变曲线和变形抗力与温度的关系,对微碳钢在各种实验条件下的应力—应变曲线数据,用M arguardt多元非线性回归[3]。由于在铁素体区变形抗力随变形温度、变形速度和变形程度的变化呈指数曲线变化,所以按照式(3)的变形抗力模型进行回归。

得出微碳钢铁素体区的变形抗力模型:

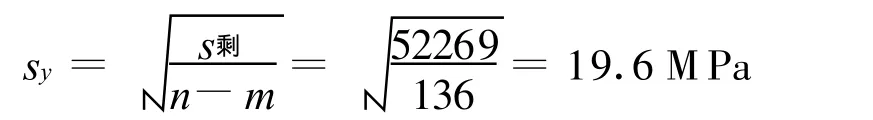

3.2 方差分析

试验微碳钢的变形抗力模型的方差分析[4]见表2。

表2 铁素体区变形抗力数学模型方差分析表

取信度α=0.01查F分布表得F0.013,136=3.78 F>F0.013,136方程显著

复合相关系数

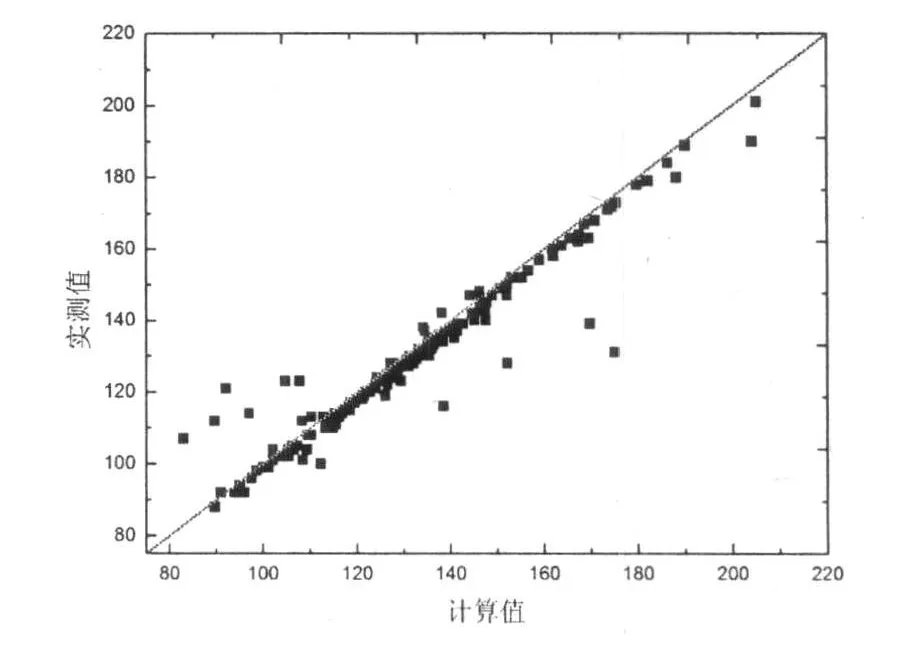

取信度α=0.01,f=136 查表t0.01136=2.576。故有99%的把握认为回归数学模型的精度范围在±19.6×2.576=±50.5 MPa之内。计算值与实测值的比较图见图3所示。

4 结 论

图3 变形抗力计算值与实测值比较

(1)在Gleeble热模拟试验机上采用膨胀法测定了所研究的微碳钢相变点,得到A r3为990℃、A r1为920℃。

(2)通过热模拟试验的方法,研究了变形温度、变形程度和变形速率对所实验的微碳钢变形抗力的影响关系。变形抗力随变形温度的下降,在两相区出现了下降趋势,这与普通碳素钢的变形阻力随变形温度下降而上升有所不同。

(3)通过热模拟试验和数值分析,建立了微碳钢铁素体区热轧的变形抗力数学模型,为铁素体区轧制微碳钢的力能参数计算提供了依据。

[1] M.RBARNETT and J.J.JONAS,Influence of Ferrite Rolling Temperatu re on M icrostructu re and Texture in Deformed Low C and IF Steels,ISIJ.Vol.37(1997).No.7,697~705.

[2] 周纪华,管克智.金属塑性变形阻力[M].北京:机械工业出版社,1989.

[3] 杨节.轧制过程数学模型[M].北京:冶金工业出版社,1997.

[4] 杨节.轧制过程数学模型[M].北京:冶金工业出版社,1997.