热轧带钢表面缺陷成因

冯爱民,朱立光,张彩军

(1.河北联合大学冶金与能源学院,河北唐山063009;2.津西钢铁公司,河北唐山063000)

0 引言

热轧板带由于其应用领域宽、性能适应性强而得到迅猛发展,成为热轧板材产品的重要品种。某厂生产的热轧带钢不仅存在着裂纹、分层等问题,经冷轧后表面还产生了纵向划伤缺陷,为分析各种缺陷产生的原因,采用电镜扫描并结合能谱分析等手段对其形貌及夹杂物组成进行分析研究。

1 生产及实验条件

实验材料为某厂生产的Q195连铸坯,化学成分见表1。

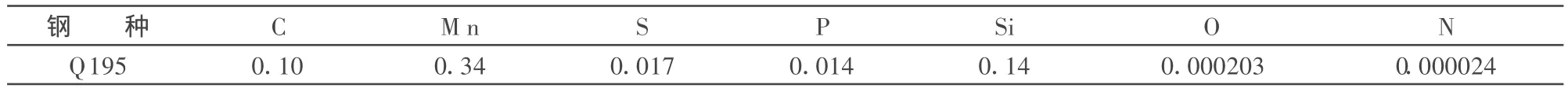

表1 Q 195连铸坯化学成分(%)

其生产工艺流程为:转炉——吹氩——连铸——轧制

2 实验结果分析

2.1 卷渣造成的表面缺陷分析

由图1可见板坯表面存在较宽、较深的裂纹,其周边成分为A l、Si、Ca、M n、S等,主要为硅铝酸盐及硫化物夹杂,这可能是由于出钢时卷渣造成的。图2为该厂冷轧板分层形貌图,经能谱分析发现,其内部包含Si、A l、Ca、Mg等元素,主要为硅铝酸盐,初步可认为该处的分层现象也是由卷渣造成的。

图1 板坯表面裂纹及能谱图

图2 冷轧板表面分层及能谱图

2.2 夹杂物造成的表面缺陷分析

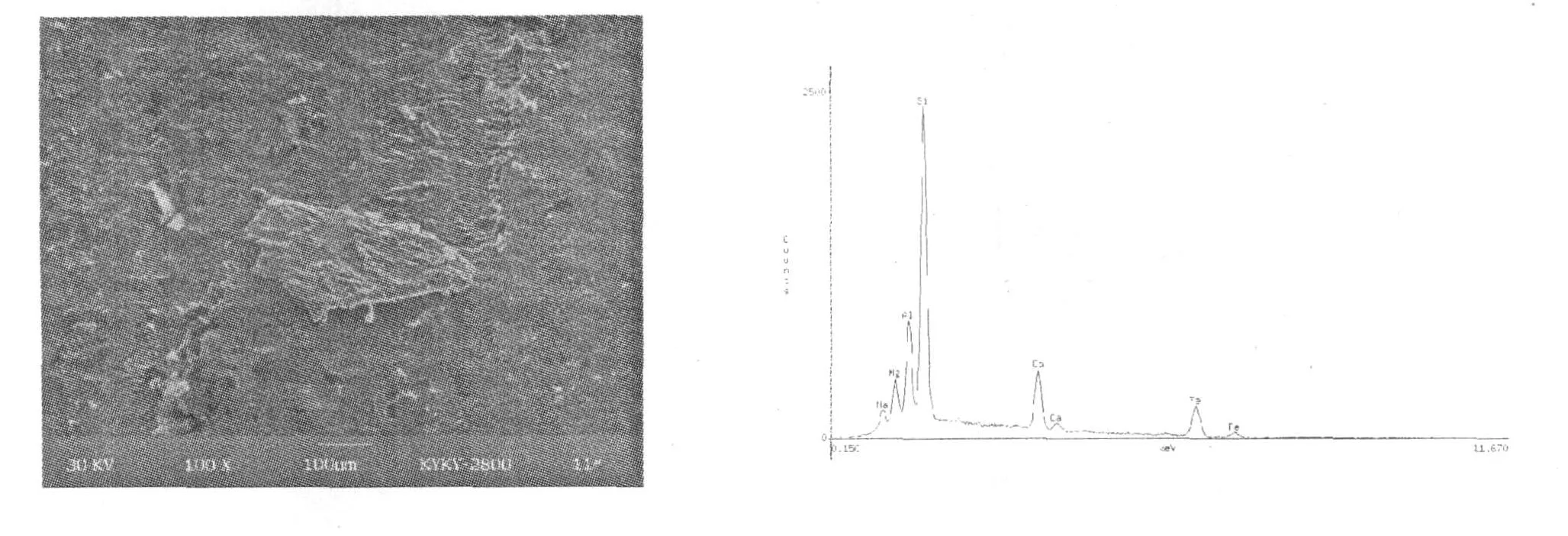

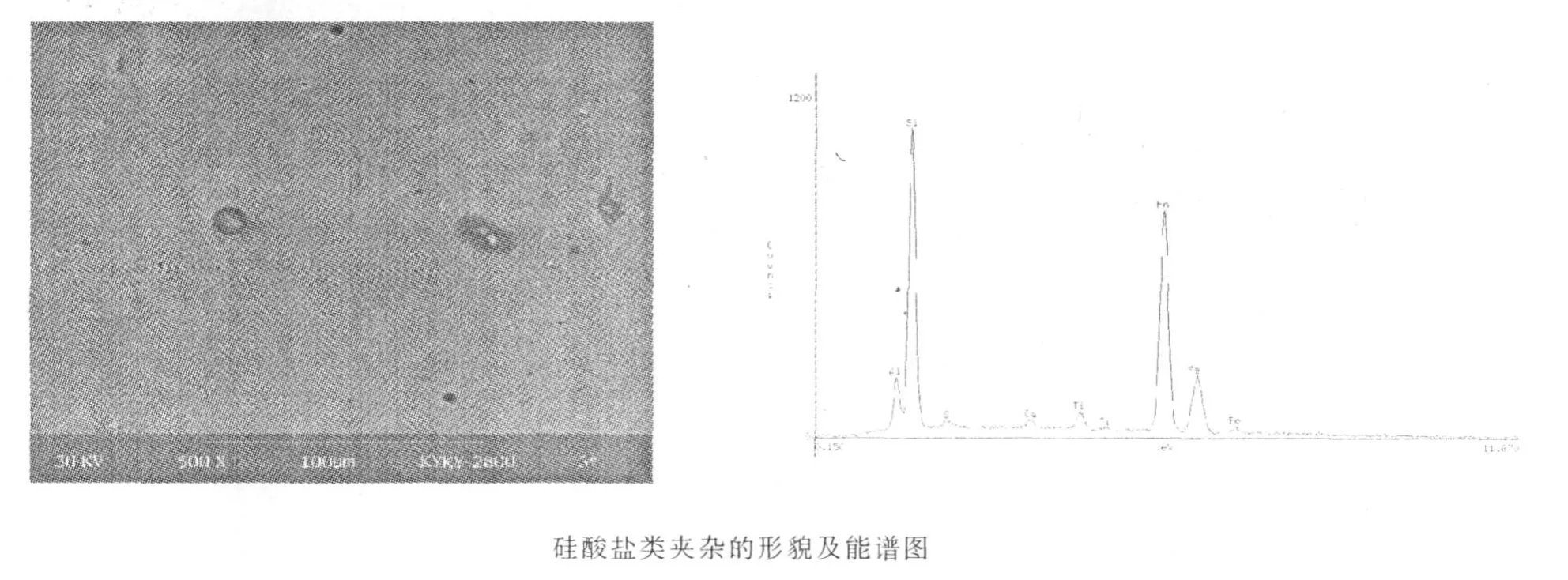

图3为某厂Q 195热轧板带铸坯及成品板中的夹杂物显微照片。图a-铸视场中可见大量无明显棱角、圆球状的夹杂物,其尺寸大多在5~50μm之间,夹杂物面积率为34.2~53.6个/mm2。图b-板观察发现成品板中的夹杂物含量也较高,部分夹杂物在变形过程中拉长,夹杂物尺寸大多在10μm以下,少数夹杂物尺寸达到十几个微米。从总体上看,该厂生产的Q195热轧板带夹杂物的含量较高,尺寸也较大,这是造成带钢表面缺陷的重要原因之一。由能谱分析图4可见夹杂物的主要成分为硅酸盐类夹杂和硫化物夹杂。

2.3 氧化铁皮造成的表面缺陷分析

图5为热轧板卷表面纵向划伤分析图。缺陷处经酸洗后呈现黑色条状,宽0.5~1 mm,长1~2 mm,有一定深度,垂直于轧制方向,不规则分布于板带上表面。通过电镜扫描观察热板表面的附着物是产生缺陷的主要原因,结合该厂生产线的连铸、轧制工艺进行分析后,认为该缺陷为炉生氧化铁皮与次生氧化铁皮的混合物。氧化铁皮的生成主要有以下三个原因:1)由于加热炉内温度偏高,有时保温时间长造成的;2)由于除鳞设备压力较低、运行状态不好,导致炉生氧化铁皮没有被有效去除;3)由于辊面粗糙或剥落,造成氧化铁皮嵌入基体而失去变形能力。

图5 热轧钢板表面宏观缺陷概貌

3 结 论

(1)Q195板坯裂纹是由于出钢时卷渣造成,冷轧板表面分层是由脱氧过程中未排出钢液的大颗粒夹杂物引起的;

(2)分析表明造成缺陷的非金属夹杂物构成主要为硅酸盐类夹杂和硫化物夹杂,这是造成带钢表面缺陷的重要原因之一;

(3)热轧板卷表面纵向划伤为炉生氧化铁皮与次生氧化铁皮的混合物压入钢板表面产生的。

4 建 议

通过以上研究和分析,结合该厂生产现状,提出以下生产建议:

(1)严格控制出钢时的挡渣操作,防止下渣;增加吹氩量,加强搅拌,加快夹杂物上浮;

(2)中包浇注过程中,结晶器液面波动应<5mm,防止卷渣;

(3)减少钢液中的非金属夹杂。这应从炉衬品种、脱氧脱硫剂的选择、保护渣的应用、吹氩时间等方面着手;

(4)为避免冷轧用料氧化铁皮压入基体,应控制精轧入口温度,使精轧入口温度控制在950~1000℃范围内,避开Fe2 O3形成温度区间,满足带钢表面除鳞要求;

(5)参考该厂现有工艺参数,为确保轧件的除鳞效果,对除鳞系统进行改造,增加除鳞工作水泵数量,炉后、粗轧前除鳞压力可达16~18MPa,精轧前除鳞压力达18~20MPa。控制好水质,保证水嘴的畅通是确保除鳞效果的前提。

[1] 常锷,连铸过程钢中夹杂物行为的研究[D].武汉:武汉科技大学.2003.

[2] 崔忠圻,金属学与热处理[M].北京:机械工业出版社,2004.

[3] 李艳梅,朱伏先,崔凤平,等.中厚钢板分层缺陷的形成机制分析[J].东北大学学报(自然科学版),2007,7(7):66~68.

[4] 栾文林,王硕明,津西钢铁公司H型钢大型夹杂物特性[J].河北理工大学学报(自然科学版)[J],2009,2(1):15~20.