现场动平衡技术在高线吐丝机上的应用

苏金环,薄伟兵

(1.上海交通大学机械与动力学院,上海 200240;2.宝钢股份特钢事业部,上海 200940)

0 前言

现场动平衡技术是指旋转机械在实际工作状态下,或在与其工作状态相同或相近的转速、安装条件、支承条件和负载情况下,对其进行振动测量,并在转子上选定适当的校正平面,在其上增加或减少适当的校正质量,以调整转子质量分布,使转子在对应的工作转速频率下,剩余不平衡或者轴颈振动和作用于轴承的力在规定范围内的一种平衡方法。采用现场动平衡技术可直接在现场设备上进行动平衡校正,不用将转子从设备中取出,因此可大大节约时间,减小对生产的影响,同时还能兼顾设备安装状态,从而提高动平衡精度。

目前动平衡理论已经相当成熟,现代动平衡仪普遍采用影响系数法,又称测相平衡法,其步骤为(以单面平衡为例):①首先测转频的振幅和相位;②加试重;③测取加试重后的振幅和相位;④计算出应加的重量和位置。

本文分析了高线吐丝机吐丝盘修复后其运转振动异常情况,采用B&K公司的VT60现场动平衡仪对其进行了现场动平衡校正,取得了较好效果,使吐丝机振动值降低至标准以下。

1 振动测试及故障诊断

宝钢股份特钢事业部条钢厂线材分厂使用达涅利TFS-24-B-1036-50/60卧式吐丝机。吐丝机运行几年后,吐丝盘盘面磨损严重、固定吐丝管的管夹和销轴等损坏,对吐丝盘进行了修复和零部件更换,修复后的吐丝盘上机使用后,吐丝机振动异常。

吐丝机在1900 r/min运转时振动检测显示通频振动峰值达8.57 mm/s,超过报警值5.0 mm/s。振动频谱图如图1所示,1倍频振动尖峰值为7.09 mm/s,在频谱中占主导地位,且相位稳定。检查吐丝机结构框架与底座无松动现象,断定吐丝盘修复后破坏了动平衡,导致吐丝机振动异常,因此决定采用现场动平衡技术对吐丝机进行动平衡校验。

图1 吐丝机振动频谱图Fig.1 Vibration frequency spectrogram of wiredrawing machine

2 现场动平衡实施

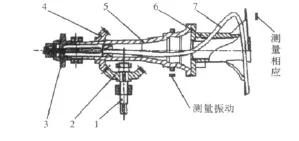

如图2所示,吐丝机属悬臂转子,对其实施单面动平衡即可,采用加速度传感器测量大端轴承处水平方向径向振动速度,由测速传感器所提供的鉴相器脉冲信号作为振动相位的参考基准。

图2 吐丝机结构简图和传感器布置示意图Fig.2 Structure diagram of wiredrawing machine and layout diagram of sensor

吐丝机在1900 r/min运转时测量初始振动峰值和相位,分别为7.09 mm/s和183°。在240°的位置增加275 g试重后,振动峰值和相位变为5.82 mm/s和165°,在去除试重的情况下,动平衡仪自动计算得出201°位置增加822 g配重。实际在200°位置增加820 g左右的配重后,重新运转吐丝机至1900 r/min,通频振动峰值降至4.58 mm/s,低于5 mm/s的初始报警值,没有再进一步实施动平衡校验。动平衡校验后吐丝机振动频谱图如图3所示,其1倍频振动分量明显下降。

图3 吐丝机频谱图(平衡)Fig.3 Frequency spectrogram of wiredrawing machine

3 其他吐丝盘修复后动平衡实例

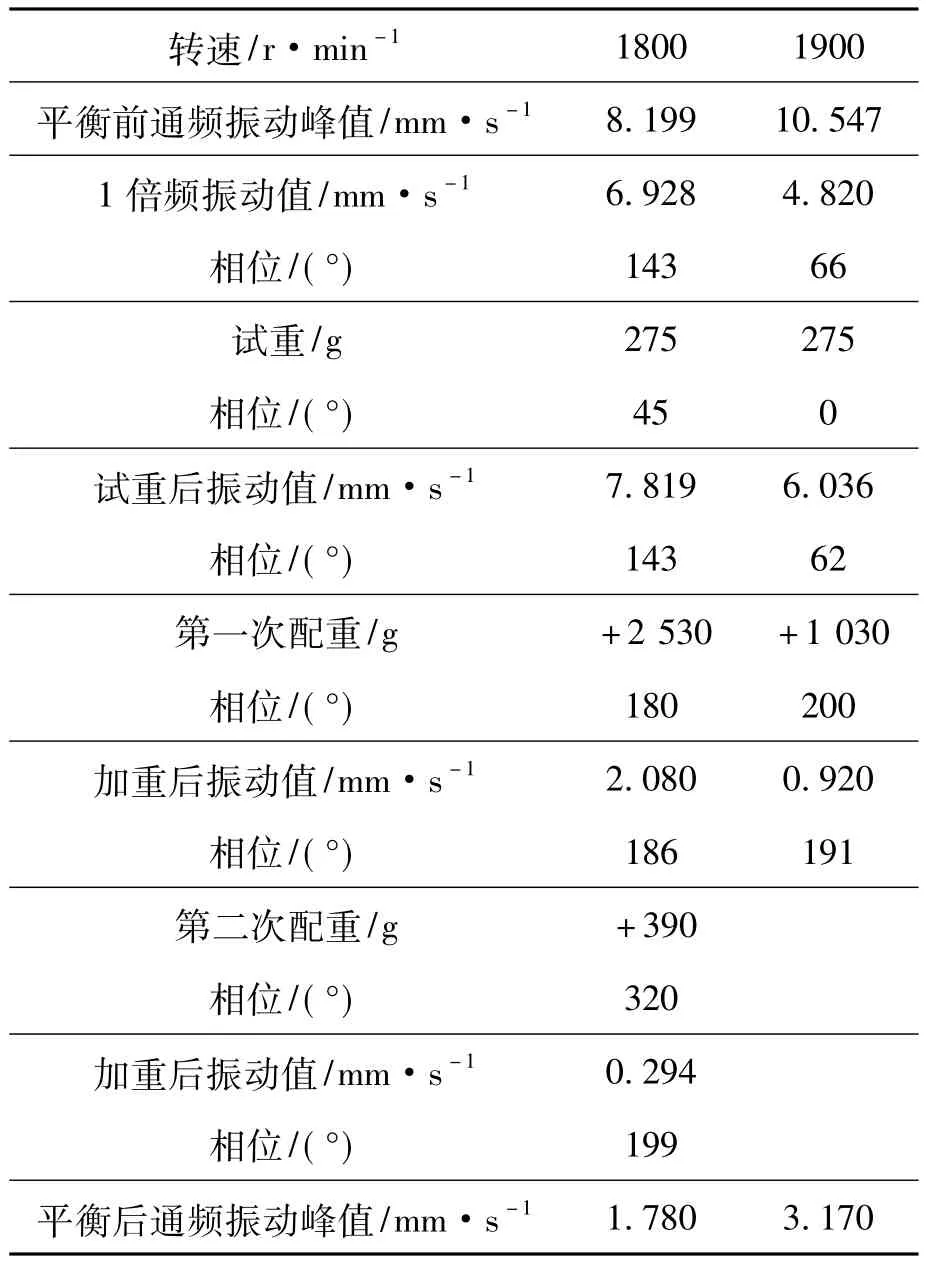

其他几个吐丝盘修复后使用都存在吐丝机振动偏大的异常现象。采用相同的方法和步骤对每个吐丝盘进行了现场动平衡校正,校正后吐丝机振动速度值均明显下降。动平衡校验过程数据见表1。

表1 动平衡校验过程数据Table 1 Data in dynamic balance calibration process

5 结论

现场动平衡技术可以解决吐丝机吐丝盘修复后及使用过程中的不平衡振动问题,最大限度地减少了对生产的影响,且费用比使用动平衡机要低。但现场动平衡对操作人员的技术水平要求较高,操作人员必需具备相关的动平衡理论知识和丰富的现场经验。

利用现场动平衡技术可大大提高企业设备维修效率,方便快捷地解决设备不平衡问题。

[1] 韩捷,张瑞林.旋转机械故障机理及诊断技术[M].北京:机械工业出版社,1997.

[2] 安胜利,杨黎明.转子现场动平衡技术[M].北京:国防工业出版社,2007.