电涡流传感器的特性分析与标定方法

刘 柱,李 巍,金建新

(华中科技大学数字制造装备与技术国家重点实验室,湖北 武汉 430074)

0 引言

电涡流传感器是一种性能优越的非接触式传感器,被广泛应用于在线位移测量[1-2]。由于电涡流传感器是利用被测金属导体和传感器之间的电涡流效应进行位移测量,因而线圈电感量、阻抗和品质因数的变化量与金属导体的几何尺寸、导电率以及磁导率相关联,从而导致对于不同材料的金属被测体,其位移测量的灵敏度是有差异的。因此,为了保证测量结果的准确性,对于不同被测体的位移测量,必须进行电涡流传感器的标定与校准。

1 电涡流传感器测量位移的特性分析

1.1 电涡流传感器位移测量原理

电涡流式传感器由传感器线圈和置于线圈端部的金属导体组成,金属导体一般为被测对象。当传感器线圈通以交流电时,线圈周围空间会产生交变磁场。当金属导体靠近传感器线圈时,穿过导体的磁通量随时间而变化,在导体表面感应生成电涡流。电涡流产生的磁通与传感器线圈的磁通方向相反,由于反作用而抵消传感器线圈的部分磁场,从而导致传感器线圈的电感量L、阻抗Z和品质因数Q发生改变。因此,线圈参数是导体参数的函数[2-5]。传感器线圈电感量、阻抗和品质因数的变化量不仅与线圈的几何参数、电流频率以及线圈到被测导体间的距离x有关,还与金属导体的几何尺寸h、导电率以及磁导率有关。如果仅改变线圈到被测导体间的距离x,而其他参数保持不变,则电涡流传感器即可构成位移测量传感器。在测量位移时,电涡流传感器由直流电源供电,其输出信号经过处理后,由采集卡采集并传输给计算机进行显示与分析,如图1所示。

图1 电涡流传感器测量位移示意

1.2 电涡流传感器特性与被测体尺寸的关系

采用电涡流传感器测量时,传感器在被测金属导体表面产生的电涡流会渗透到金属导体内部,一般定义电涡流强度减小到表面强度37%时的渗透深度为标准渗透厚度,用δ表示。在用电涡流传感器进行位移的测量时,要求电涡流传感器在被测金属内部产生的涡流不会完全透射金属导体。由于被测金属导体在3倍标准渗透厚度3δ处的电涡流强度为表面处电涡流强度的5%,因此认为超过3δ厚度的金属导体,电涡流传感器不能穿透[6]。在这种情况下,被测金属导体背面的电涡流强度很微弱,不会对位移测量精度产生太大的影响。对于以电涡流传感器和金属被测体以空气为隔离介质的情况,渗透厚度的表达式为[7]:

ρ为导体电阻率;μr为导体相对磁导率;f为传感器线圈的激励频率。

为了提高电涡流传感器测量位移时的应用范围,使其能够针对不同厚度的金属被测体进行位移测量,必须减小金属导体中的电涡流的渗透深度δ。根据式(1),为了减小被测金属导体的渗透厚度,电涡流传感器测位移时通常采用高频激励,此时的传感器称为高频反射式电涡流传感器。当采用1 000 Hz的激励频率时,对于铝、碳钢和不锈钢3种材料的电阻率和磁导率以及渗透厚度如表1所示。

表1 不同材料的渗透厚度

1.3 电涡流传感器特性与被测体材料的关系

当有被测导体靠近传感器线圈时,传感器线圈跟导体会构成一个耦合电感,它们之间存在一个互感系数M,互感系数M随线圈与导体之间距离x的减小而增大。由参考文献[2,4,5,8]可知,线圈受到金属导体影响后等效复阻抗为:

R1,L1分别为线圈的电阻和电感;R2,L2分别为金属导体的电阻和电感;M为线圈与金属导体的互感系数;ω为线圈激励角频率。

由式(2)可知,各被测参数的变化,导致了线圈阻抗Z的变化。因此,金属导体的电阻率ρ,磁导率μr,线圈与金属导体的距离x以及线圈激励电流的角频率ω等参数,都将通过涡流效应和磁效应与Z发生联系。或者说,Z是这些参数的函数,可写为:

当应用电涡流传感器进行位移测量时,就是固定ρ,μr和ω,从而使得Z变成与x相关的单值函数。而不同材质的被测金属导体,其ρ,μr一般也不同。根据式(2)可知,对于不同材料的金属导体,线圈受到金属导体影响后的复阻抗也不同。因此,电涡流传感器测量位移时,必须考虑到被测金属材料对测量结果的影响。

2 电涡流传感器位移测量的标定方法

2.1 标定实验平台设计

首先,电涡流传感器的灵敏度与被测金属导体的电导率和磁导率有直接关系。此外,金属导体材料的不同,相对应的标准透射深度也不一样,而在设计被测金属导体的外形时,往往会存在一些尺寸上的限制。因此,在用电涡流传感器测量位移前,必须对电涡流传感器进行标定。

在标定实验中,采用Keyence公司的激光位移传感器作为标准位移传感器,其测量精度为0.01 μm,采样频率为50kHz;被标定的电涡流传感器由Telemecanique公司制造,是一种性能稳定可靠的商用电涡流传感器。测试平台如图2所示。激光位移传感器和电涡流传感器被固定在可移动台架的悬臂梁上,两者随该悬臂梁同时上下运动。被测金属导体在实验过程中固定不动。因此,当可移动台架的悬臂梁移动时,激光位移传感器和电涡流传感器与被测金属导体间的相对距离的改变量相等。激光位移传感器和电涡流传感器输出的信号经信号处理模块转化为电压信号,然后电压信号由NI测试系统进行采集,采集到的信号最终传给上位机进行显示和分析。

图2 标定试验平台

2.2 实验结果与分析

选择非磁性金属导体材料的铝、不锈钢以及磁性金属导体材料45号钢来进行测试,以确定不同金属导体材料对电涡流传感器测量位移的影响。该实验过程中,存在一个固定距离为2.6mm的标定零位参考位置,3种金属导体材料的外形尺寸均为90 mm×35mm×14mm。

实验过程中,采用多组重复测量的方式。每种材料重复测试10组,每组测量时以标定零位为参考位置,上下各取19个测量点,每个测量点间隔位移为0.01mm,从0.19mm开始一直到-0.19mm,分别对应序号为19到-19,共计39个测量点。由于实验的测量数据较多,将只列出一部分数据,测量结果如表2所示。

表2 不锈钢材料的测量数据

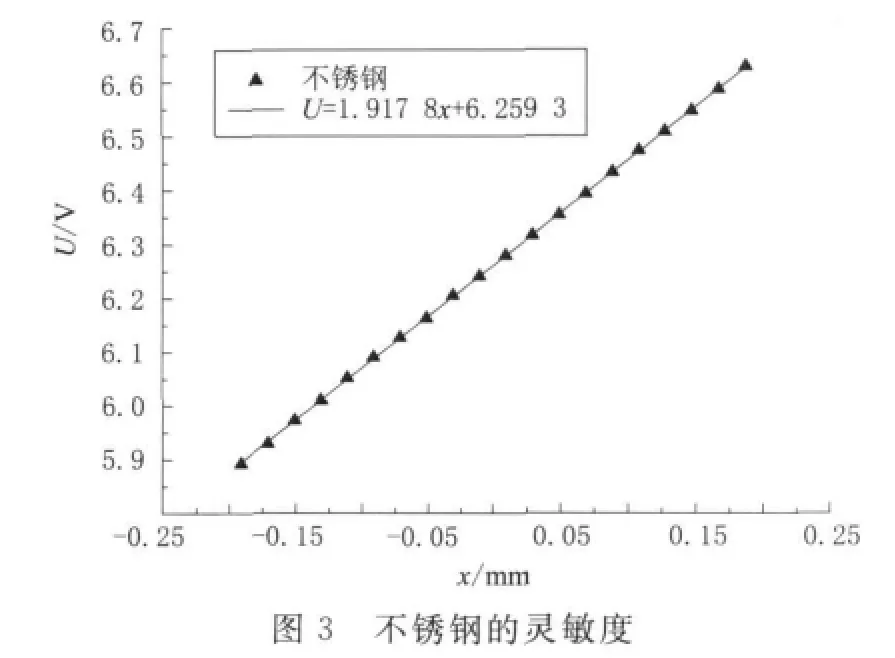

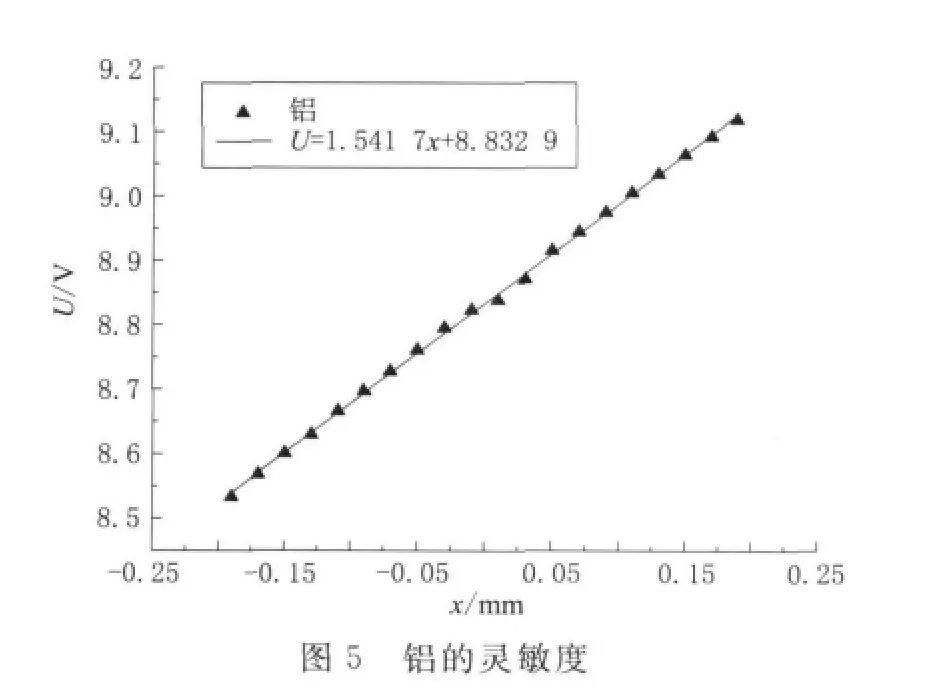

通过实验获得3种金属导体材料的测量数据,将这些数据进行线性拟合,所得的数据结果如图3、图4和图5所示。

根据激光位移传感器的位移x与电涡流传感器的输出电压U,采用最小二乘法进行线性拟合,其回归方程和线性拟合度如表3线性拟合所示[9]。其中线性拟合度采用相关系数R2进行评价。实验结果表明,采用电涡流传感器测量不同材料的金属导体时,其灵敏度具有明显差异。结合表1和表3可知,就同为非磁性金属材料的不锈钢和铝而言,不锈钢被测导体的灵敏度要好于铝,而就渗透深度而言,二者差距不太大;就电阻率差距较小的45号钢和铝而言,磁性材料45号钢的灵敏度上要差于非磁性材料铝,说明非磁性金属材料在应用于电涡流传感器位移测量上要优于磁性金属材料。数据显示,较高电阻率和低磁导率的不锈钢金属材料,在电涡流位移测量上的灵敏度优于铝和45号钢。

表3 线性拟合

3 结束语

研究了不同被测金属材料对电涡流式位移传感器测量结果的影响,通过理论和实验证明:

a.由于被测材料对电涡流式位移传感器测量结果影响明显,所以必须对其进行标定。

b.当被测金属导体的厚度超过该材料渗透厚度的3倍时,电涡流式位移传感器的测量结果与被测金属厚度无关,理论上高电导率、高磁导率的金属材料有利于减小电涡流渗透对于测量的影响。

c.被测金属导体的材料对电涡流式位移传感器的灵敏度具有影响,高电阻率、低磁导率的被测金属导体其电涡流应用测量结果的灵敏度更高一些。

d.在选用电涡流传感器被测金属导体时,要综合考虑在满足设计要求的外形尺寸同时,满足较高的传感器应用灵敏度。

[1]陈虎勋,田新启.电涡流传感器对被测材料敏感性的实验研究[J].仪表技术与传感器,2009,(10):13-15.

[2]张洪润,傅瑾新,吕 泉,等.传感器技术大全(下册)[M].北京:北京航空航天大学出版社,2007.

[3]刘利秋.基于电涡流传感器测厚及材质鉴别的研究[J].沈阳航空工业学院学报,2006,23(5):84-86.

[4]孙传友,孙晓斌.感测技术基础[M].北京:电子工业出版社,2001.

[5]王化祥,张淑英.传感器原理机应用[M].天津:天津大学出版社,2007.

[6]冯冠平.谐振传感理论及器件[M].北京:清华大学出版社,2008.

[7]于亚婷.与被测材料无关的电涡流传感器基础理论与实现方法研究[D].成都:电子科技大学,2007.

[8]吴丽君,李 倩.被测体材质对电涡流位移传感器特性的影响[J].大学物理实验,2008,21(1):43-45.

[9]张洪润,傅瑾新,吕 泉,等.传感器技术大全(上册)[M].北京:北京航空航天大学出版社,2007.